燃料重整对环管燃烧室燃烧特性的影响

游滨川,刘潇,刘倩,杨家龙,郑洪涛,刘恩惠

(哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001)

目前,随着燃气轮机技术的发展,其简单循环热效率已经达到42%[1-2],接近简单循环理论的极限。常规提高简单循环燃气轮机热效率的途径有3种:增加涡轮前的进气温度、提高3大部件的效率和增加压气机的压比。但是由于材料的限制,很难继续提高燃气轮机循环热效率。提高燃气轮机循环热效率的另一有效途径是采用先进的循环技术,提高能源的综合利用率,将品位较低的热能转化为品位较高的热能从而提高燃气轮机循环的热效率。目前,各个国家开展了各种先进的循环技术,如湿空气循环[3-4],化学回热循环[5-7]和燃蒸联合循环[8-10]。其中,化学回热循环技术具有高循环热效率和简单的系统结构等优势,并可以显着减少NOx排放[11]。

化学回热燃气轮机启动时是以甲烷为燃料进行简单循环,涡轮排气余热分别经过化学回热器和蒸汽发生器,由蒸汽发生器产生的蒸汽与燃料在掺混器中均匀混合后进入化学回热器,发生强吸热的燃料蒸汽重整反应。利用燃气排气余温加热化学回热器和闪蒸室,当化学回热器和闪蒸室温度达到要求后,逐步减小燃烧室燃料进给量,改向化学回热器供给燃料,燃料在化学回热器中发生燃料裂解,产生裂解气,裂解气回注燃烧室燃烧,实现双燃料切换。化学回热器和蒸汽发生器作为CRGT的核心部件,其关键技术是通过燃料蒸汽重整过程最大限度地回收涡轮排气余热。但燃气轮机出口的排气温度仅为约650~800 K,由于其低于燃料蒸汽重整过程所需的反应温度条件而导致燃料蒸汽重整的转换率较低[12-13]。本文采用的等离子体和催化协同催化剂重整技术可以明显改善燃料转化率,提高了燃气轮机的循环热效率。Sobacchi等[14]采用电晕放电与催化剂分段协同催化方式催化重整燃气,发现催化剂的添加使甲烷转化率从17.51%增加到75%,热效率从1.91%提高到47.51%。Song等[15]开展介质阻挡放电与Ni/γ-Al2O3催化剂协同催化CH4/CO2混合气的重整研究,结果发现,介质阻挡放电的放电间隙内催化剂含量改变时,CH4的转化率几乎保持不变。周志鹏等[16]进行了Ni/Al2O3催化剂与DBD放电共同作用下的CH4与蒸汽催化重整制氢实验研究。实验温度为750~840 K,研究表明,O2/CH4的摩尔比越大,甲烷转化率也越高。Juliana等[17]研究表明含5~10% Nb2O5的催化剂在1 000 K下表现出较高的甲烷转化率,并且在24 h内没有在气流中失活。

综上所述,等离子协同催化剂技术可以很好地提高燃料的转化率,从而提高燃气轮机的循环热效率。本文通过实验研究介质阻挡放电与Ni/SiO2催化剂协同作用下的甲烷重整气,并分析甲烷转化率、有效碳回收率、燃料热值增加率、总焓增加率等燃料蒸汽重整的常规性能指标,并依据实验结果组分比例进行甲烷/重整器对环管燃烧数值模拟研究,分析纯甲烷燃料与催化剂协同等离子体重整形式下燃料燃烧流场,进行燃烧室性能分析,探究该重整形式下的燃料与纯甲烷燃料(燃烧室燃料切换前后)的燃烧室性能变化规律。

1 燃料重整实验

1.1 实验装置

介质阻挡协同催化剂燃料重整反应试验台如图1所示,其中反应器为可视化介质阻挡放电低温等离子体与催化剂共同作用下的协同催化重整反应器(dielectric packed bed,DPB)。

图1 燃料重整实验装置示意Fig.1 Schematic of fuel reforming experimental device

介质阻挡放电采用双层阻挡介质结构,高压电极和外电极表面均覆盖陶瓷阻挡介质,高压电极阻挡介质厚度为1.2 mm,外电极介质厚度为1.5 mm,放电间隙为3 mm,放电总长度为130 mm,催化剂颗粒放置在放电区并与高压电极接触。实验过程中,催化剂采用质量分数40% Ni与质量分数60% SiO2的混合颗粒35.36 g,其中颗粒大小为φ5 mm×2.5 mm圆柱的1/4。

实验通过质量流量控制器(Brooks 5850E)控制甲烷与氮气的流量,由平流泵(2PB00C)控制水蒸气的流量,甲烷、氮气和水蒸气在预混器中掺混均匀后进入协同催化重整反应器中进行催化重整。实验采用气相色谱仪(Agilent GC 7890A)对协同催化重整反应器出口的重整气进行定量分析,重整气中的CH4、CO/CO2/N2、H2分别通过GC FID检测器、GC TCD B检测器、GC TCD C检测器进行质量分数分析。本实验的测量精度为0.001%。每次进行多次实验数据的采集,确保测量出的实验数据在1%的量级内变化。

实验操作条件为压力为0.12 MPa,壁面温度为400 ℃,初始反应物组分为34%的CH4与66%的H2O。如图2所示,为等离子电源采用示波器测量的电压和电流信号。用高压探头(P6028A)测量电压信号,测量的衰减比为1 000∶1,电压峰值约为9.76 kV,测量电流信号采用串联的10 Ω电阻,电流峰值约为2 A,放电电压和电流呈现周期性变化,频率约为39.60 kHz。

图2 等离子体电源电压和电流随时间的变化Fig.2 Plasma voltage and current with time

1.2 实验结果与分析

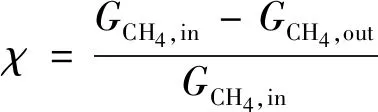

关于燃料蒸汽重整的常规性能评价指标主要包括甲烷转化率χ、有效碳回收率σ、燃料热值增加率ηLHV、总焓增加率ηtotal。甲烷转化率χ为进出口甲烷摩尔流率的差值与进口甲烷的摩尔流率的比值:

(1)

式中:G为摩尔流率,下标in和out分别表示反应器入口和反应器出口。甲烷转化率越高说明参与催化重整过程的甲烷越多。

有效碳回收率σ为反应器出口的一氧化碳和甲烷的摩尔流率之和与反应器进口甲烷的摩尔流率的比值。有效碳回收率越高说明协同催化重整反应器中被催化重整的甲烷越多:

(2)

燃料当量热值增加率表明催化重整化学反应过程中能量变化对燃料热值的影响:

(3)

式中:QLHV,CH4为标准状态下单位摩尔甲烷的燃料低热值;QLHV,regas为单位摩尔甲烷催化重整过程生成的重整气燃料低热值,其中重整气的有效组分为甲烷、氢气、一氧化碳和少量高碳烃。

总焓增加率ηtotal即总回热效率,表明单位燃料转化后的总能量增加,反映了物理和化学热回收对提高反应器性能的贡献:

(4)

式中:ΔQLHV和ΔQSH分别为化学回热过程中的显焓增量和燃料热值增量。

甲烷空速νCH4,SP表明协同催化重整反应器对催化重整的处理能力,其定义为单位时间内单位质量催化剂处理的甲烷的体积量:

(5)

式中:VCH4为甲烷体积流量;mc为单位时间内用于处理甲烷的催化剂质量。

如图3(a)所示,随着甲烷空速的增加,甲烷转化率先下降后趋于平缓,有效碳回收率呈增长趋势。当甲烷空速为171 mL/(gcat·h)时,甲烷转化率相对较高为26.19%。当甲烷空速增加到680 mL/(gcat·h)时,甲烷转化率下降到11.29%;甲烷空速越小,燃料在反应器中的停留时间就越长,甲烷转化率就越高,但较小的甲烷空速表明反应器体积较大或反应器催化重整能力较弱,这限制了化学回热循环燃气轮机在船用方向上的发展。在实验过程中,由水冷却器产生的蒸汽冷凝物具有略带黄色和刺激性的油滴,这是甲烷转化为高碳烃的结果。当甲烷空速小于510 mL/(gcat·h)时,有效碳回收率低于100%。结合甲烷转化率分析,虽然减小甲烷空速可以提高甲烷转化率,但是提高的甲烷转化率有一部分转化为高碳烃,考虑到燃气轮机的余热回收和重整气体燃烧,这是不希望出现的。图3(b)表明总焓增加率与燃料热值增加率随着甲烷空速的增加也呈增加的趋势。这是由于反应器中不同甲烷空速下显焓增量基本相同,而总焓增量由燃料热值增量及显焓增量2部分组成,因此总焓增加率与燃料热值增加率有相同的增长趋势。当甲烷空速较低时,由于部分甲烷转化为高碳烃,导致燃料热值增加率为负值,为了保证燃料当量热值增加率为正值,协同催化重整反应器中的最低空速为394 mL/(gcat·h)。

2 数学模型及计算模型

2.1 燃烧模型方程

(6)

(7)

图3 甲烷空速对反应器的影响Fig.3 Effect of methane velocity on reforming reactor

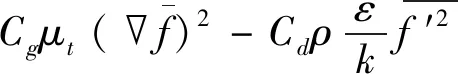

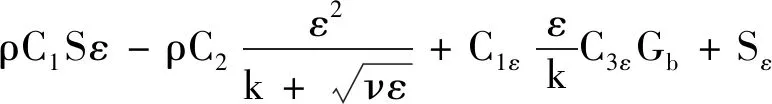

2.2 湍流模型方程

文献[22]对比分析了Standardk-ε、RNGk-ε、Realizablek-ε、Standardk-ε、SSTk-ε等湍流模型,结果发现当采用Realizablek-ε湍流模型计算燃烧场时,燃烧场的特性参数的预测值与实验值吻合良好。因此,本文将选定Realizablek-ε湍流模型计算燃烧室湍流流场。Realizablek-ε模型基本形式为:

Gk+Gb-ρε-Yk+Sk

(8)

(9)

式中:k为湍动动能;ε为湍动能耗散率;Gk为平均速度引起的湍动能k的产生项;Gb为浮力引起的湍动能k的产生项;Yk为可压脉动扩张项;Sk、Sε为用户自定义源项;模型常数C1ε=1.44;C2ε=1.92;C3ε=0;σk=1.0;σε=1.3,扩散系数为:

2.3 NOx模型

NOx排放是污染物排放的重要指标,本文通过单位立方米内NOx的毫克数来定义NOx的排放量,具体表达式为:

(10)

(11)

式中:χNOx、χH2O和χO2分别为出口边界上NOx、H2O和O2的质量加权平均摩尔分数;M为标况下NOx的摩尔质量;V为标况下NOx的摩尔体积;C为按照氧气含量为15%计算的折合系数。

2.4 计算模型及边界条件

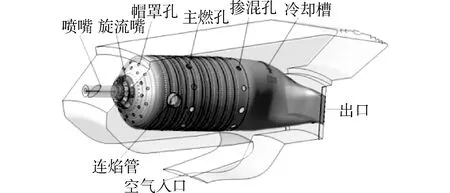

如图4所示,本文计算采用某燃气轮机环管型燃烧室的1/16作为计算域进行数值模拟研究,该计算域包含内外机匣和1个完整的火焰筒,火焰筒包含喷嘴、旋流器、帽罩孔、主燃孔、掺混孔、冷却槽、联焰管等主要结构。本文计算域网格的划分较为困难内外机匣与火焰管结构之间的空间尺度差异很大,因此本文采用分区方法将模型网格划分。当燃烧室主体的网孔尺寸增大时,实现了诸如喷嘴和掺混孔的结构的局部加密,并且最终计算区域中的网格总数为343万。

图4 环管燃烧室单火焰筒几何模型Fig.4 Geometric model of single flame tube in annular combustor

入口空气流量为4.156 8 kg/s,温度为770 K,压力为2.053 MPa。入口甲烷流量为0.085 1 kg/s,入口甲烷流量为0.227 2 kg/s,在保证气体燃料入口焓值与原燃油焓值相同的情况下分析了纯甲烷与重整气对环管燃烧室性能的影响,燃料组分质量分数如表1所示。

3 计算结果与分析

3.1 环管燃烧室速度场分析

如图5所示,燃料为甲烷和重整气时在单火焰筒的头部都存在1个稳定的回流区,这是环管燃烧室可以稳定燃烧的主要因素[22]。图5(a)中箭头表明空气进入上机匣的主燃孔与掺混孔时方向为火焰筒头部,空气进入下机匣的主燃孔与掺混孔时方向为火焰筒尾部,从而火焰筒头部的回流区被分为上下2个不均匀的回流涡。重整气燃料回流区的整体平均速度要大于纯甲烷燃料回流区的整体平均速度。重整气燃料喷嘴出口速度为133 m/s,纯甲烷燃料喷嘴出口速度为68 m/s。根据表1可知,保证气体燃料喷嘴进口的焓值与原燃油燃料的焓值相同时,重整气的质量流量约为纯甲烷燃料质量流量的3倍。因此,火焰筒头部回流区的整体平均速度受喷嘴进口流量的影响。

表1 2种燃料组分的质量分数Table 1 Compositions mass fraction of two fuels

图5 环管燃烧室单火焰筒速度场流线Fig.5 The streamline of velocity field of single flame tube in annular combustor

由图6(a)可知,重整气燃料沿线A的轴向回流速度大于纯甲烷燃料的轴向回流速度,这主要是由于重整气燃料喷嘴速度出口约为纯甲烷燃料喷嘴出口速度的2倍强化了沿线A的轴向回流速度。由图6(b)可知,纯甲烷燃料与重整气燃料在沿线B的轴向方向上在60 mm位置与173 mm位置处轴向速度Vx均为零,这表明2种气体燃料的回流区沿B方向长度完全相同。分析可知,主燃孔的位置是限制回流区大小的主要因素,空气通过主燃孔对回流区产生沿轴向的截流作用,从而限制回流区的大小。

图6 纯甲烷与重整气轴向速度变化规律Fig.6 The variation of axial velocity of methane and reforming gas

3.2 环管燃烧室温度场分析

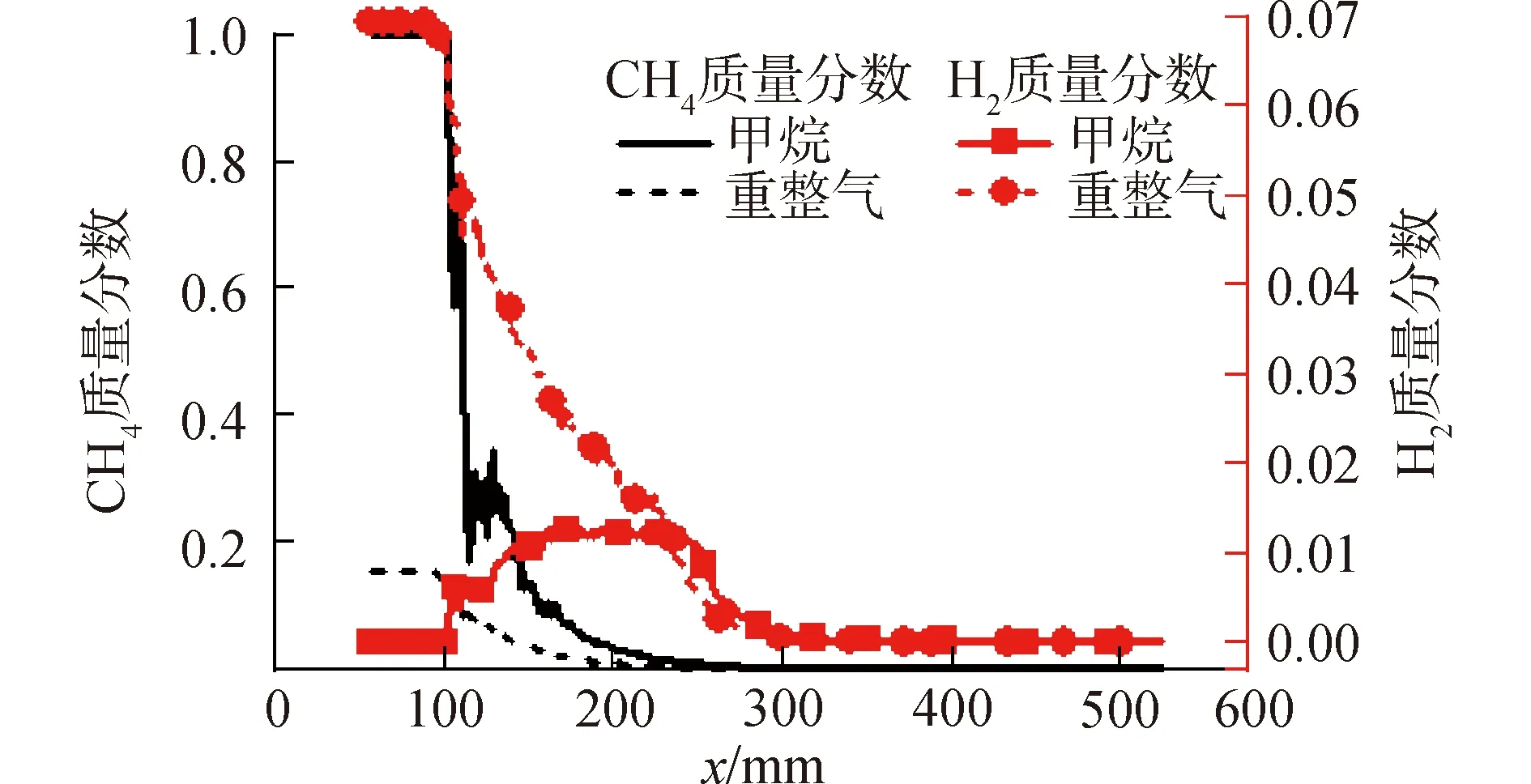

图7为纯甲烷燃料与重整气燃料燃烧过程中CH4和H2质量分数沿线B的变化曲线。由图7可知,纯甲烷燃料与重整气燃料的CH4的质量分数变化规律相似。燃料从喷嘴喷出后,CH4的质量分数均在100 mm处,呈指数规律开始下降,表明此时燃料已进行燃烧;在200 mm时CH4的质量分数基本将为0;对于纯甲烷燃料,H2的初始质量分数为0,从喷嘴喷出后,H2的质量分数先增加后减小,在240 mm处时达到峰值,在290 mm处降为0。这表明纯甲烷燃料中CH4先转化为H2后开始的燃烧反应。对于重整气燃料来说,燃料经过协同催化重整反应器催化重整,H2的初始质量分数为6.92%,从喷嘴喷出后,H2的质量分数呈下降趋势,在275 mm处降为0。

图7 CH4和H2质量分数沿线B的变化规律Fig.7 The variation of mass fractions of CH4 and H2 along B

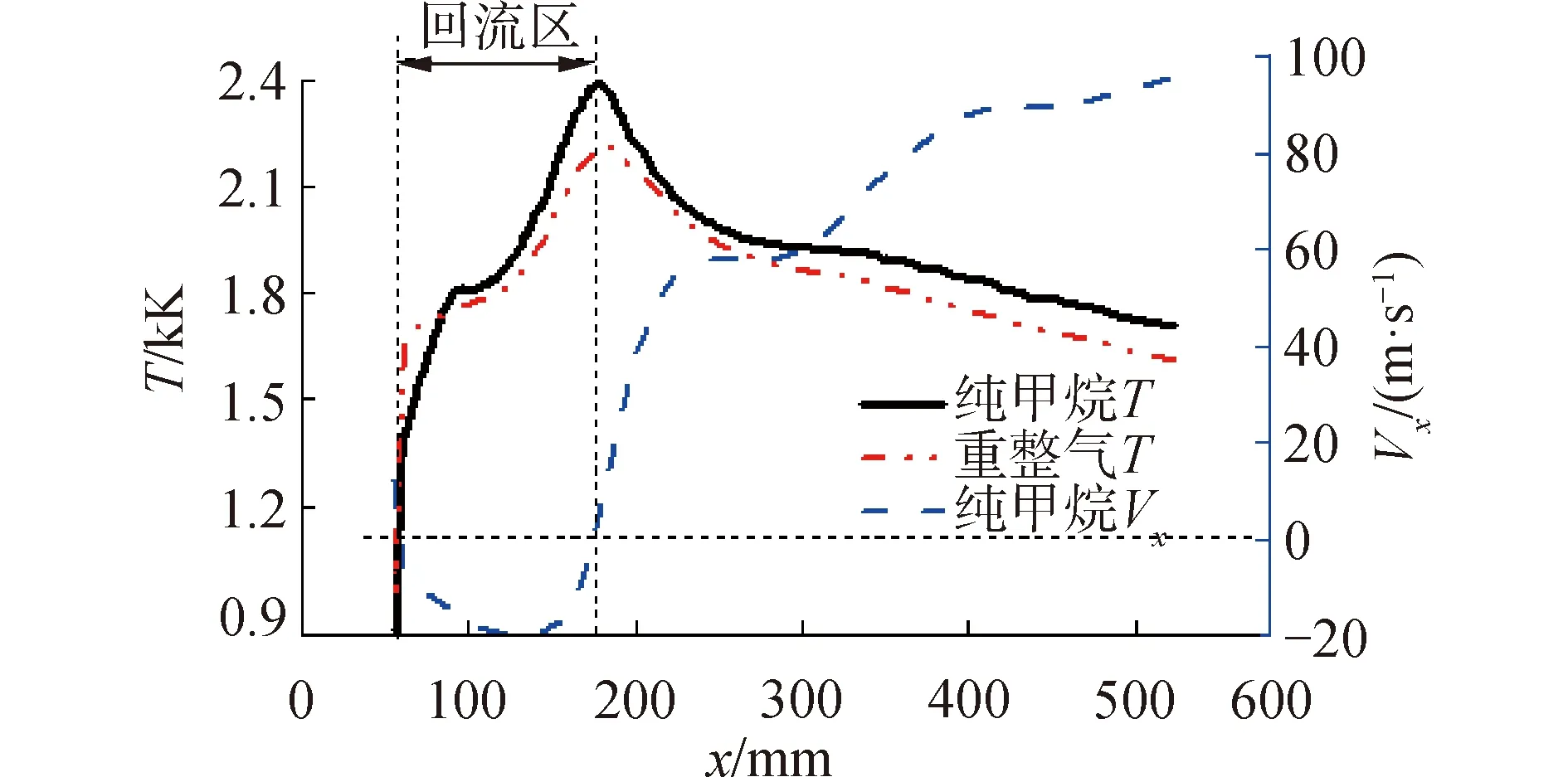

如图8所示,为沿线B的轴向方向温度分布曲线,分析可知温度场的高温区与速度场的回流区重合,这表明回流区通过卷吸高温燃气产生稳定的着火区域,从而维持高温区与回流区中燃料的稳定燃烧。纯甲烷燃料的高温区内温度为2 400 K高于重整气的高温区内温度2 200 K,这主要是由于燃料经过协同催化重整反应器催化重整之后水蒸汽含量增加,使高温区中最高温度下降。高温区的温度对于火焰筒稳定燃烧至关重要,同时,高温区的温度也是NOx污染物生成的重要因素。

图8 温度沿线B的变化规律Fig.8 The variation of temperature along line B

3.3 NOx排放分析

燃气轮机燃烧室中污染物NOx的生成主要包含4种类型[23-25]:热力型、快速型、燃料型、回燃型。其中燃料型和回燃型产生的NOx污染物较少,本文忽略不计,采取热力NOx与快速NOx2种形成机理对环管燃烧室NOx的生成进行了分析。

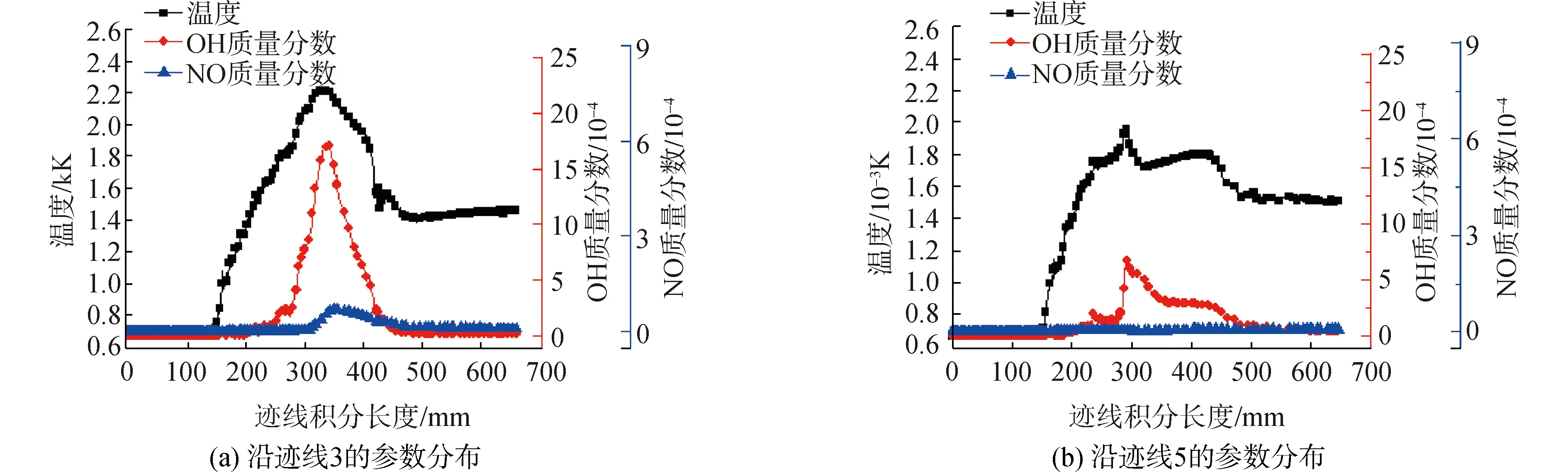

图9(a)为单火焰筒燃烧纯甲烷燃料时的流体迹线,选取其中6条迹线,分别记为1~6。如图10(a)所示,纯甲烷燃料燃烧时,温度、OH及NO质量分数沿迹线2都是先增长再下降的趋势。迹线积分长度150~300 mm是火焰筒的回流区,在此区域内燃料发生富燃燃烧过程,富燃火焰面上生成快速型NOx;回流区的温度增加迅速,从673 K增长到2 000 K左右,这是由于在回流区的产生的卷吸作用,不断把高温燃气卷吸进来。同时,由于中心回流区的高温作用,热力型NOx不断生成。迹线积分长度300~325 mm对应着火焰筒的主燃孔区域,由于主燃孔喷入的空气减缓高温燃气温度的增长趋势,造成OH及NO质量分数出现小的转折性下降;迹线积分长度325~400 mm是大部分燃料发生燃烧放热过程的区域,此区域中温度继续增长并达到峰值2 400 K左右,OH质量分数达到峰值0.002 3左右,NO质量分数达到峰值0.000 86左右。线积分长度400~500 mm对应的是火焰筒的掺混孔区域,大量的空气通过掺混孔进入火焰筒使燃烧后的排气温度降低,约为1 500 K左右,从而导致NO的质量分数呈明显下降趋势;线积分长度500~670 mm是火焰筒尾部,少量空气通过火焰筒尾部的冷却槽进入火焰筒,导致温度与NOx的质量分数呈缓慢下降趋势。图10(b)与图10(a)对比可知,OH及NO质量分数、温度的变化趋势沿迹线5与沿迹线2相似。但由于温度沿迹线5上的峰值约为2 200 K,从而沿迹线5的NO质量分数总体明显小于迹线2的NO质量分数。

图9 火焰筒迹线Fig.9 The traces in the flame tube

图10 OH及NO质量分数、温度沿迹线分布(纯甲烷)Fig.10 OH and NO mass fraction,temperature distribution along the trace (methane)

图9(b)为单火焰筒燃烧重整气燃料时的流体迹线。当采用重整气燃料进行燃烧时,温度、OH质量分数及NO质量分数沿迹线的变化趋势与纯甲烷燃料燃烧时的结果基本一致;对比图11(a)与图10(b)定量分析,重整气燃料与纯甲烷燃料进行环管燃烧时沿迹线最高温度均为2 200 K左右时,纯甲烷燃料燃烧时生成的NO质量分数约为重整气燃料燃烧时的1倍,这是由于保证燃料喷嘴进口的焓值与原燃油燃料的焓值相同的情况下,重整气燃料的质量流量约为纯甲烷燃料质量流量的3倍,因此重整气燃料喷嘴出口流速增加,减少了燃料在高温区的停留时间,从而导致NO的质量分数较小。

图11 OH及NO质量分数、温度沿迹线分布(重整气)Fig.11 OH and NO mass fraction,temperature distribution along the trace (reforming gas)

分别计算纯甲烷燃料和重整气燃料燃烧时NOx排放量。结果发现,采用纯甲烷燃料燃烧的NOx的排放量为135.54 mg/m3,重整气燃料进行环管燃烧时NOx的排放量为12.4 mg/m3,降低了1个数量级。这是由于重整气燃料含有大量的水蒸气,使高温区最高温度下降,从而燃烧过程中热力型NOx的生成量显著下降,同时,重整气燃料由于在喷嘴出口速度大,在高温区停留时间较短,导致NOx的生成量减少。因此,环管燃烧室燃烧重整气燃料时对于降低污染物NOx的排放有显著效果

4 结论

1)随着甲烷空速的增加,甲烷转化率先下降后趋于平缓,有效碳回收率呈增长趋势。为了保证燃料当量热值增加率为正值,协同催化重整反应器中的最低空速为394 mL/(gcat·h)。

2)相对于纯甲烷燃料,重整气燃料富含更多的水蒸气,因此增加了回流区的速度同时降低了高温区的温度,这有利于环管燃烧室的燃烧与减少最终的NOx排放。

3)环管燃烧室单火焰筒燃烧时,重整气燃料的NOx污染物排放可以比纯甲烷燃料的NOx污染物排放降低了1个数量级。