王村煤业MG400/930-WD(3.3)型电牵引采煤机截割部扭矩轴优化设计研究

闫云飞

(同煤集团四台矿,山西 大同 037052)

采煤机通过其截割部分的机械运动对煤层进行截割,对于不同的开采煤层,截割部件在工作时受到的冲击负荷也不相同[1],为了避免过硬岩层或夹矸石引起的采煤机截割电机过载损坏,往往采用扭矩轴来保护截割电机和主传动系统。王村煤业煤层工作面采用的是MG400/930-WD(3.3)型电牵引采煤机,在实际运行中,因截割电机过载而扭矩轴没有断裂,导致截割电机烧毁的情况时有发生,即扭矩轴对电机的保护效果并不稳定。本文以王村煤业该型电牵引采煤机为研究对象,进行采煤机截割部扭矩轴的优化设计研究。。

1 采煤机截割部电机烧毁原因分析

王村煤业山4#层东盘区8106工作面煤层埋深较深,该开采面总面积为92858.4m2,对应地表在狼叫北坡、香建沟东南、后家沟西南沟梁一带,煤层中混有较多的过硬岩层和夹矸石,开采环境不利于采煤机运行。2017年底至2018年7月份以来,8106工作面MG400/930-WD(3.3)型电牵引采煤机出现了两次由于负载超载导致的截割电机烧毁现象。该煤型电牵引采煤机,截割部扭矩轴实际上是一根两端具有空心圆柱直齿渐开线花键结构的轴,用于截割电机动力的传递。技术攻关小组对发生电机烧毁故障的采煤机研究发现,虽然扭矩轴发生断裂,但根据断裂裂口的不规则形式判断,电机烧毁原因是扭矩轴在达到设计扭矩值时没有及时断裂,直至电机异常运作产生振动,才使扭矩轴断裂,即扭矩轴并没有起到保护电机超载的作用。扭矩轴断裂处如图1所示。

图1 扭矩轴的断裂裂口实物图

2 采煤机截割部扭矩轴优化设计方案

2.1 材料选择优化

MG400/930-WD(3.3)型电牵引采煤机上安装配置的截割电机型式为单出轴、定子水冷、防爆型,其电机额定功率为P=930kW,额定转速N=1470r/h,额定扭矩T=9550×P/N=6041.8N·m。扭矩轴要求在该三相异步电动机扭矩达到一定倍数时出现断裂,并在电机扭矩未达到临界值时,扭矩轴不发生任何形式的断裂。根据以上分析,为了避免扭矩轴发生断裂失效,扭矩轴在材料选择和制造工艺上进行了如下设计:在材料选择和热处理工艺选择时,主要考虑了其对扭矩轴强度和韧度的影响。本设计采煤机扭矩轴制造材料选择中碳钢合金40Cr;对材料的热处理在参考其尺寸与强度要求下,采用淬火及中温回火热处理工艺,调质硬度为310-350HB。

2.2 结构优化

影响扭矩轴功能实现的重要位置是扭矩轴的卸荷槽,而电机的扭矩在不超过其额定扭矩2.5倍时,不会因扭矩增大而导致电机线圈的突然烧坏[2],因此考虑到安全系数,本文选取卸荷槽承载电机扭矩极限为2.47倍的电机扭矩,即14923.2N·m。扭矩轴卸荷槽采用U型结构设计,相比I型和V型结构,U型卸荷槽的抗扭矩变形优于其他两种结构。U型卸荷槽示意图如图2所示。

图2 扭矩轴U型卸荷槽示意图

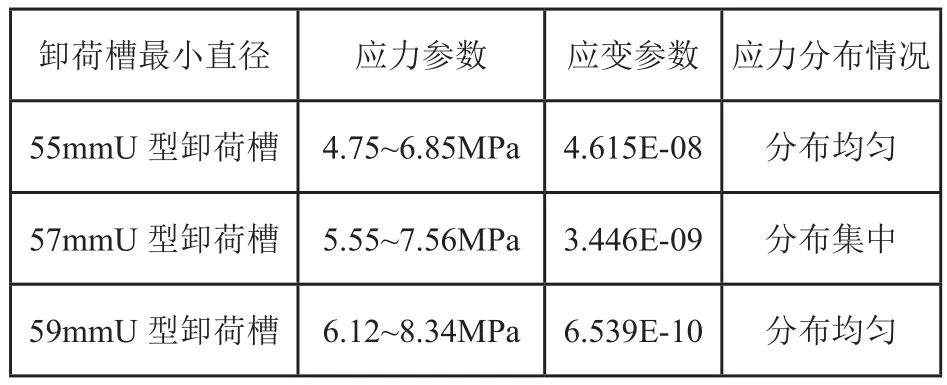

确定了卸荷槽的结构后,卸荷槽的宽度是扭矩轴断裂速度的一个重要影响因素。应适当扩大扭矩轴卸荷槽部位的直径,以提高扭矩轴的抗扭强度[3],即要求扭矩在(2.47倍)14923.2N·m时能够及时断开。U型卸荷槽的最小直径是影响其断裂保护电机性能的重要参数,通过研究不同U型卸荷槽最小直径下,应力集中截面的最大应力的分布数值与分布情况,来确定MG400/930-WD(3.3)型电牵引采煤机截割部扭矩轴U型卸荷槽最小直径。应力变化和应变是检验扭矩轴的重要参数,对比的U型卸荷槽最小直径为55mm、57mm和59mm,对比结果见表1。

表1 不同直径U型卸荷槽截面性能参数对比

从表1结果可以看出,在一定负载下,随着卸荷槽最小直径的增大,U型卸荷槽最小直径截面处应力也在增大,这有助于在过载情况下扭矩轴的断裂,从而保护截割电机。但对比三种不同尺寸的卸荷槽发现,55mm和59mm的U型卸荷槽在负载下,应力分布均匀,57mmU型卸荷槽的应力则很好的分布在最小截面处,应力集中的扭矩轴在发生断裂时,断裂截面相比应力不集中的断面更加整齐,即从应力角度的试验数据看出,57mm的U型卸荷槽扭矩轴更符合使用要求。

应变指的是扭矩轴在一定外力下,局部发生的相对变形。对于采煤机截割部扭矩轴,应变应相对较小[4]。对比三种尺寸的卸荷槽,在同样的外力负载情况下,应变程度逐渐减小。对于本文选择的材料中碳钢合金40Cr,以上应变程度即抗变形能力都能很好满足保护MG400/930-WD(3.3)型电牵引采煤机截割部电机的要求。最终,本优化方案选取了最小截面直径为57mm的U型卸荷槽扭矩轴的结构。

3 优化后扭矩轴在王村煤业的应用

根据以上优化方案,技术攻关小组对MG400/930-WD(3.3)型电牵引采煤机的截割部扭矩轴进行了重新设计优化与制造。自2018年8月将优化后的扭矩轴投入使用至今,采煤工作面开采遇到三次过硬岩层或夹矸石,在截割电机负载出现超载时,优化后的扭矩轴都能够及时断裂,完美实现保护电机的功能,电机没有出现烧毁现象。优化后的扭矩轴如图3所示。

图3 优化后U型卸荷槽扭矩轴图

4 结论

本文通过对采煤机扭矩轴作用原理的介绍,主要针对MG400/930-WD(3.3)型电牵引采煤机的电机扭矩轴制造材料、成型工艺以及结构设计进行了优化,通过试验与实际应用,形成以下结论:

(1)对王村煤业MG400/930-WD(3.3)型电牵引采煤机截割部电机出现超载烧毁的原因进行了分析,通过断裂扭矩轴的裂口形式,确定电机烧毁是由于扭矩轴失效所致;

(2)对MG400/930-WD(3.3)型电牵引采煤机截割部扭矩轴进行优化设计,通过分析该型采煤机截割电机额定扭矩,考虑到安全系数,设计扭矩轴制造材料为中碳钢合金40Cr,采用淬火及中温回火热处理工艺,调质硬度为310-350HB;

(3)在扭矩轴卸荷槽优化设计过程中,对常见的三种卸荷槽形式进行了对比,卸荷槽的U型结构设计优于I型和V型结构。对不同最小横截面直径的U型卸荷槽在相同负载情况下的应力大小、应力集中情况以及应变程度性能进行了分析,分析结果表明55mm、57mm和59mm的U型卸荷槽在负载情况下,应力和应变程度逐渐增大,但57mm的U型卸荷槽应力集中分布在最小截面处,断裂截面将更加整齐,表明57mm的U型卸荷槽在性能方面优于其他两种。

(4)王村煤业使用改造扭矩轴后的MG400/930-WD(3.3)型电牵引采煤机已完成近3km的深部采煤。经过一年多的实际验证,该扭矩轴优化方案实施效果良好,具有很大推广意义。