大巷顶板堵水加固试验研究

蒋 冬 生

(霍州煤电集团吕临能化公司庞庞塔煤矿,山西 霍州 031400)

巷道在掘进期间遇到地质构造,或者受动压影响发生变形时,顶板产生离层、裂隙,如果上覆岩层中存在含水层,裂隙有可能导通含水层,使巷道顶板发生涌水、淋水、滴水、渗水现象。顶板水影响巷道行人、运输,并且会导致顶板裂隙增大,锚杆索锈蚀,亲水岩石膨胀,造成严重的安全隐患。顶板水患在全国矿井普遍存在,本文以赵庄二号井西轨大巷顶板淋水区为试验对象,研究堵水加固技术。

1 工程概况

山西省赵庄二号井西轨大巷为矿井主要运输大巷,全长2500m,其中里程1300m~1400m 之间100m范围掘进时揭露兴旺庄南正断层,顶板破碎。巷道为全岩巷,老顶为K8 砂质泥岩,厚度7m,均匀层理,为含水层,直接顶为粉砂岩,厚度2m,均匀层理。水文资料显示,掘进时顶板涌水来源主要是老顶K8 砂质泥岩,预计正常涌水量0~10m3/h;最大涌水量60m3/h。

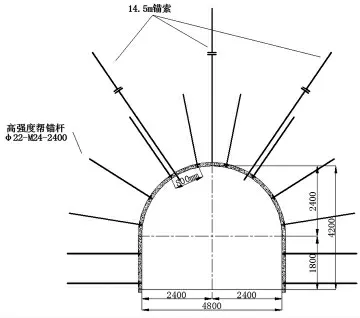

巷道断面为拱形断面,净宽4.8m,净高4.2m,全断面喷浆,锚杆支护,拱部锚索补强。拱锚杆和帮锚杆型号φ22-M24-2400,锚索型号MSS-1-22-14500,如图1 所示。

图1 西轨大巷里程1300m~1400m 支护示意图

西轨大巷里程1300~1400m 范围掘进后,受构造影响该区域顶板发生离层、下沉,喷浆层剥落,顶板出现淋水现象,对巷道使用产生不利影响。因此,有必要该区域的巷道顶板进行堵水加固,提高顶板稳定性。

2 出水地点统计及水源高度分析

2.1 出水地点统计

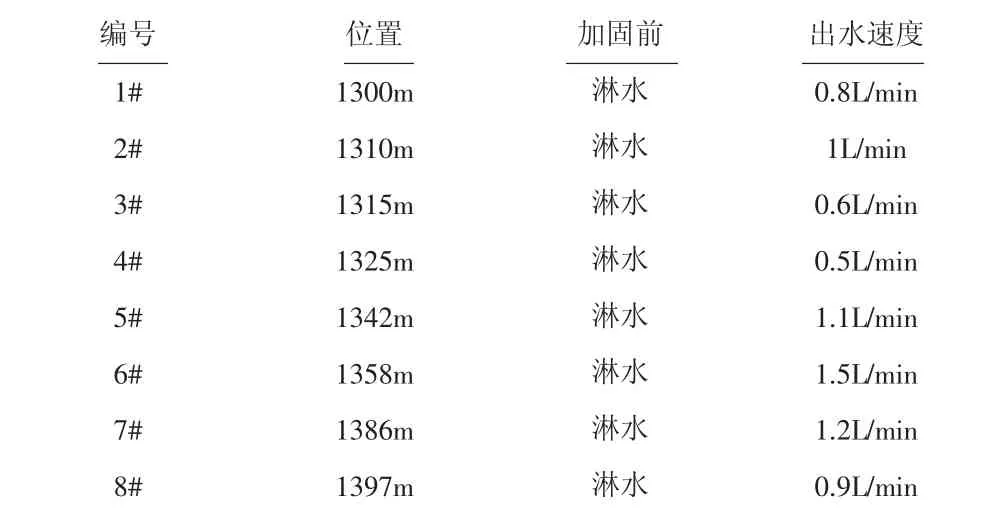

作为后期对比,加固前首先对出水地点进行统计,共8 处淋水,见表1 所示。

表1 西轨大巷1300m~1400m 出水地点统计

2.2 水源高度分析

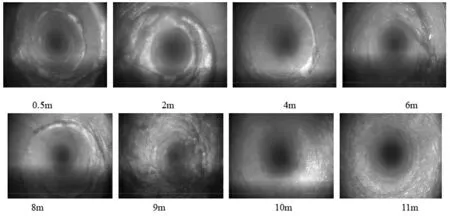

为掌握顶板裂隙发育程度和水源高度,在各出水点附近施工顶板钻孔进行钻孔窥视.

1)钻孔施工要求:垂直于顶板,孔径φ75mm,孔深11m,共布置8 个。

2)窥视仪器:采用武汉固德科技有限公司的GD3Q-GM 孔内电视系统,包括主机、探头、绕线架、连接杆、深度传感器等。

3)部分窥视结果见图2 所示。可以看出,绝大多数离层发生在9m 以下,窥视中发现有水流出,且越向下离层数量和宽度越大;9m 以上非常完整,未见流水,裂隙水来源高度在9m 以下。

图2 西轨大巷里程1300m~1400m 顶板窥视部分结果

3 堵水加固方案设计

3.1 顶板堵水原则

1)钻孔深度:顶板9m 以下裂隙发育,为顶板水流出通道,钻孔深度应超过9m,对裂隙进行整体封堵;

2)堵水范围:统计共8 个出水点,但不能只对出水点位置进行封堵,顶板裂隙贯通,出水点封堵后,水还会从周围裂隙中继续流出, 应对里程1300m~1400m 整个100m 范围顶板和两帮进行封堵;

3)堵水方式:堵水并非一次性工程,一次封堵能短期内起到隔绝作用,水侵蚀、渗透作用强,12~24 个月后可能会再次发生渗水,堵水应为周期性工程,根据现场情况进行周期封堵。

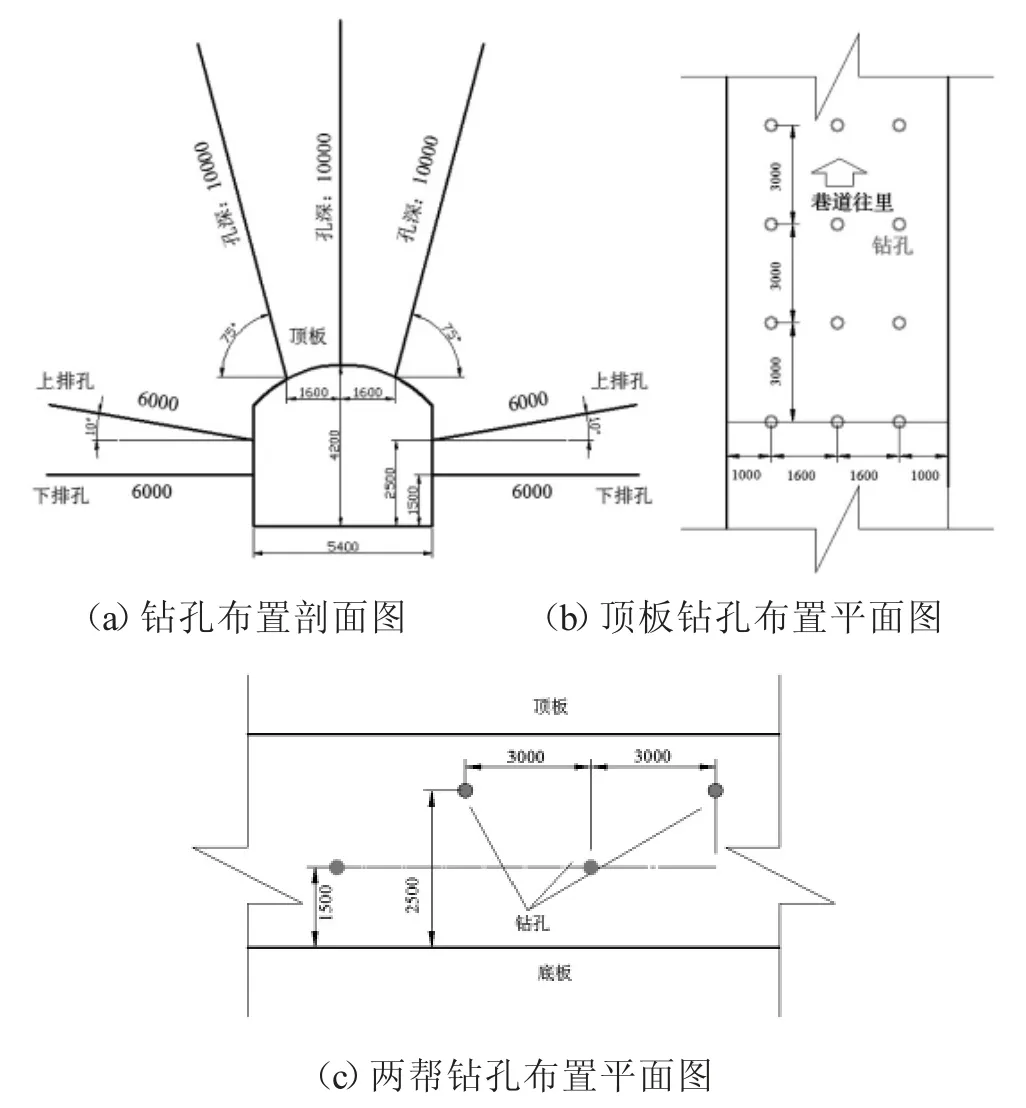

3.2 堵水钻孔设计

顶板钻孔:钻孔排距3m,每排3 个,中间钻孔开孔位置在巷道正中,垂直于顶板,两侧钻孔开孔位置距离中间钻孔1.6m,钻孔方向垂直于巷道走向,仰角75°,孔深均为10m,孔径Φ75mm。

两帮钻孔:布置上、下两排钻孔,“三花”布置,下排孔距离底板1.5m,垂直于煤帮;上排孔距离底板2.5m,仰角10°,两排钻孔间距均为6m,设计孔深6m,孔径Φ75mm。

图3 注浆钻孔布置示意图

3.3 堵水加固材料

使用河南理工大学研发的堵水加固材料,分为A型和B 型,使用水灰比0.6~0.8:1。性能主要表现为快凝、早强、高渗透性,凝结时间可调。具体如下:

1)两种浆液在混合前,6h 内浆液不凝固、不泌水、不沉淀;

2) 两种浆液混合后,0.5~1.5min 失去流动性,5~8min 完全固化;

3)30min 单轴抗压强度8MPa,1d 强度22MPa;

4)混合浆液粘度大,在静水中呈絮状,分散极少;

5)在0.5~2:1 水灰比下浆体结石率可达100%,可以适应流水冲击下浆液变稀,仍可良好凝结。

3.4 堵水方式

水灰比先低后高,堵水由“点”到“面”。封孔后开始注浆,初始以0.6:1 水灰比配制浆液,使其进入钻孔,快速凝固封堵裂隙,阻隔流水,起到对“点”大股水封堵的目的;当顶板淋水明显减小或者停止淋水时,适当增大水灰比至0.8:1,延长浆液流动性时间,使其能更好扩散,增大扩散半径,起到对出水点附近“面”的封堵目的。各个注浆钻孔浆液扩散范围相互交叉覆盖,从而对整个顶板淋水区域进行封堵加固。

4 堵水加固效果考察

工程量:共施工100m 范围,钻孔排距3m,共34排钻孔,根据巷道高度变化,每排5~7 个钻孔。合计施工178 个钻孔,帮钻孔深度6m,顶钻孔深度10m,累计钻孔进尺1476m,孔径φ75mm。注浆材料使用量62.75t,平均单孔注浆量0.35t,最大单孔注浆量1.5吨,平均每米注浆量0.63t,平均注浆压力8MPa。

图4 堵水注浆后顶板窥视截图

效果考察:堵水加固后,整个加固范围淋水全部封堵,顶板钻孔窥视表明,裂隙被浆液填充量好,未发现未被充填的裂隙,如图4 所示;同时在巷道内进行顶板离层和表面位移观测站,经过6 个月观测,顶板没有发生新的离层,两帮变形量7mm,顶板下沉量量8mm,考虑测量误差的影响,变形速度几乎为零;经过6 个月的观察,顶板未发现淋水反复。

5 结 论

1)大巷顶板淋水影响行人、运输,导致顶板裂隙增大,锚杆索锈蚀,造成严重的安全隐患;

2)注浆前钻孔窥视结果表明,裂隙水来源高度在9m 以下;

3)进行了堵水钻孔设计和堵水材料介绍,堵水材料具有快凝、早强,水中不易分散,水灰比适应范围广等性能,满足流水环境下堵水加固需要;

4)效果考察表明,浆液对裂隙充填效果良好,6个月观测期内,顶板无明显下沉,未发现淋水反复。