内电混合动力包用永磁齿轮复合发电机特性研究

王 雪,张桂利

(中车大连机车研究所有限公司,大连116028)

0 引 言

根据我国基本国情,未来非电气化铁路仍将与电气化铁路长期共存并占有很大比例,内电混合动车组作为内燃动车组和电力动车组的过渡形态,与传统的内燃动车组相比更绿色环保,与电力动车组相比成本更低,技术更稳定成熟。内燃电力混合动力包广泛应用于吊车、调车机车、轨道打磨车等领域,其中,动力组的总重量作为一个重要指标,一直是该项技术的提升关键。

永磁电机作为生产、国防科技等领域中主要动力设备,重要性日益提升,在机车车辆中的使用占比日益提升,其体积小、结构简单、功率密度高,具有传统电机无法比拟的优势[1-2]。相较于传统电机加减速器的传动结构,永磁复合电机结构紧凑,传动效率高,功率密度高,动态响应速度快,传动刚度高,可靠性较强[3-4]。永磁复合电极具有输出力矩连续稳定、转矩脉动较小、便于调速的特点,更具优势和发展前景。

本文基于内燃电力混合动力包,用永磁发电机的技术要求,并根据电磁场原理,研究了一种基于磁场调制式永磁齿轮的永磁齿轮复合发电机(以下简称PMGCG)。对PMGCG 磁路进行分析,并对PMGCG 气隙磁场进行有限元分析,初步建立PMGCG 模型。在ANSYS 软件环境下,对PMGCG的特性进行仿真分析,对比不同起动方式和加载方式下的PMGCG 性能曲线。计算得到PMGCG 的损耗曲线和损耗云图,并针对气隙长度对PMGCG 进行优化,得到高性能的复合发电机。

1 PMGCG 磁路分析

PMGCG 磁路构成包括三个部分,分别是永磁体、工作气隙以及软磁材料。其中,PMGCG 磁源为永磁体;工作气隙中的磁通量决定PMGCG 的尺寸,是影响PMGCG 性能的关键;流经软磁材料的磁通会产生磁降,在PMGCG 中产生铁损耗。

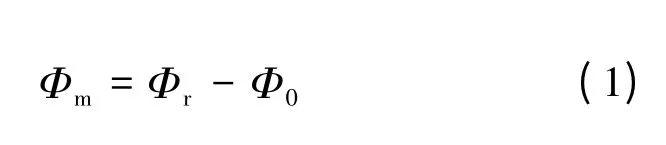

PMGCG 的实际磁源磁路十分复杂,磁源由转子上永磁体和调磁环共同组成,PMGCG 在工作过程中,磁源向定子绕组提供的磁通量和磁动势分别如下:

式中:Φm为PMGCG 向定子绕组提供的每极磁通;Φr为PMGCG 磁源虚拟内禀磁通;Φ0为PMGCG磁源虚拟内漏磁通;Fm为PMGCG 调制磁场向定子绕组提供的磁动势;Fc为PMGCG 永磁体的计算磁动势;Λ0为磁源的内磁导。

图1 为PMGCG 等效磁路。为简化计算,可根据式(1)将PMGCG 磁源等效为恒磁通源Φr和恒定内磁导Λ0相并联的磁通源。还可以将PMGCG 磁源等效为恒磁动势源Fc和恒磁导Λ0相串联的磁动势源。

磁源向定子绕组提供的总磁通Φm包括主磁通Φδ和漏磁通Φa。定子绕组的磁路则包括主磁路和漏磁路。其中,主磁路对应的磁导为主磁导Λδ,漏磁路对应的磁导为漏磁导Λa。

图2 为PMGCG 空载时的定子绕组等效磁路。

PMGCG 带载运行时,由于线圈绕组中产生了感应电流,所以主磁路中增加了电枢磁动势。

图3 为定子绕组的等效磁路,其中,Fa为每对磁极磁源的电枢磁动势。

2 PMGCG 模型建立

PMGCG 的重要尺寸包括PMGCG 工作气隙长度、铁心长度Lef和定子外径Dl。

2.1 PMGCG 气隙磁场的分析

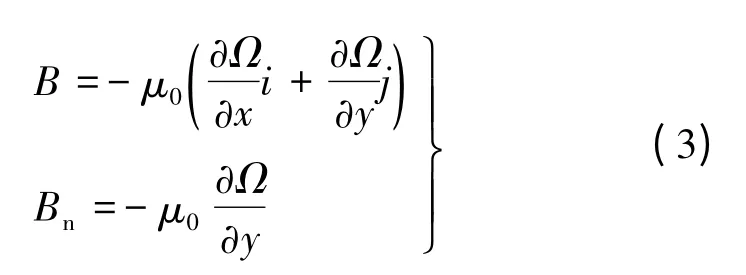

PMGCG 中的气隙磁场是一个非常关键的参数,计算PMGCG 气隙磁场时,需知工作气隙的各阶比磁导,在分析气隙磁场的边值问题时,参考文献[5-6]做如下假定:定转子铁心磁导率为无穷大,转子表面和槽内表面的标量磁位为0,标量磁位Ω 满足拉普拉斯方程,且为各节点标量磁位所形成的列向量。因此,气隙内各点的磁感应强度B 及其法向分量Bn:

气隙内任一点处的比磁导:

式中:H0和λ0分别是气隙为δ、磁位差为Ω0时气隙内的磁场强度和比磁导。比磁导的标幺值为λ-,是气隙内任意一点的比磁导与气隙为δ、磁位差为Ω0时气隙内的比磁导的比值,即:

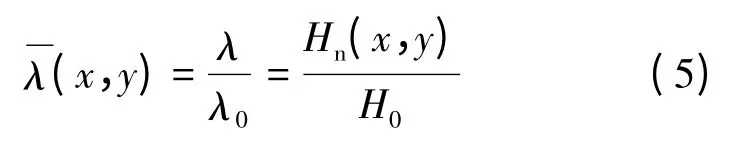

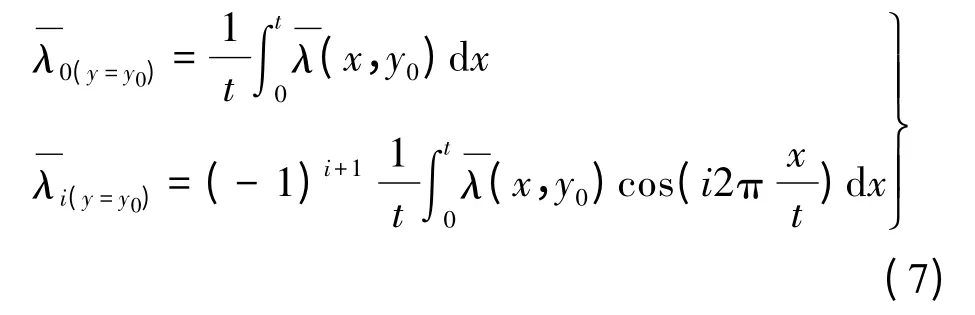

把气隙某一截面y=y0处的比磁导标幺值展开成傅里叶级数,可得:

式中:λ0和λi分别为零阶和i 阶比磁导。

通常,零阶比磁导的标幺值取y0=0 的值,于是:

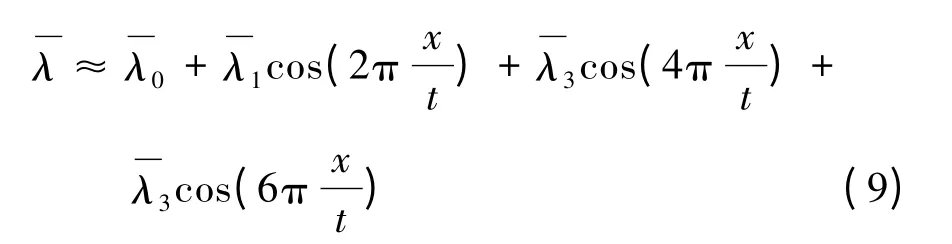

式中:Φ0为加均匀单极磁动势、转子未开槽时,一个齿距内的气隙磁通量;Φ 为转子开槽后,一个齿距内的气隙磁通量;kσ为卡氏因数。为简化计算,通常只考虑三阶及以下比磁导:

2.2 PMGCG 参数设定

铁心长度Lef和定子外径D1可由所需的最大电磁转矩和动态响应指标确定[7]。

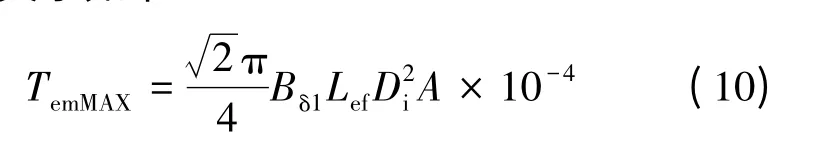

设PMGCG 的最大电磁转矩为TemMAX,TemMAX与电机尺寸关系如下:

式中:Bδ1为电机气隙磁密基波幅值;A 为电机定子电磁负荷有效值。

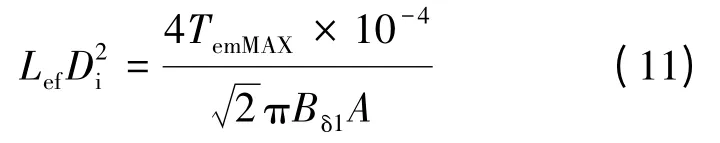

A 选定后,电机的主要尺寸可表示如下:

PMGCG 动态响应指标是在最大电磁转矩作用下,一定时间t 内,PMGCG 由静态呈线性加速到基本转速ωs,则有:

式中:J 为PMGCG 转子的转动惯量。

随着5G脚步的临近,可以将VR技术应用于网络学习,让学生在学习时感受到教师和同学仿佛就在身边,身临其境,营造浓厚的学习氛围,也对学生的学习起到监督作用。

PMGCG 的TemMAX与J 的关系可表示:

PMGCG 转子和负载的转动惯量可表示:

式中:ρ 为PMGCG 转子材料密度。

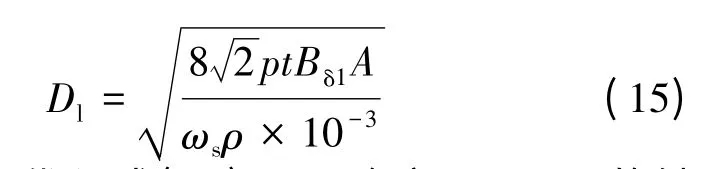

将式(14)、式(11)代入式(10),可得到PMGCG定子外径Dl:

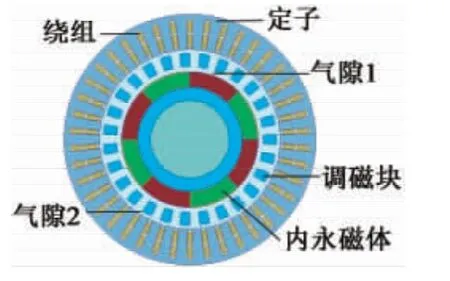

将式(14)代入式(10)即可确定PMGCG 的铁心长度Lef。根据以上分析,可初步建立如图4 所示的PMGCG 模型。

图4 PMGCG 结构图

3 PMGCG 特性分析

起动方式和加载方式将直接影响PMGCG 内转子处于正转矩周期及稳定运行时的转矩动量,决定PMGCG 能否正常运行[8-9]。

定子绕组通电频率可由变频器设定,而变频器常用的三种频率设定方式分别为频率恒定,频率线性,频率正弦曲线。因此,可设定PMGCG 三种起动方式:定子绕组磁场恒转速旋转(即频率恒定),定子绕组磁场线性转速旋转(即频率为线性),定子绕组磁场以单调上升段的正弦曲线方式旋转。

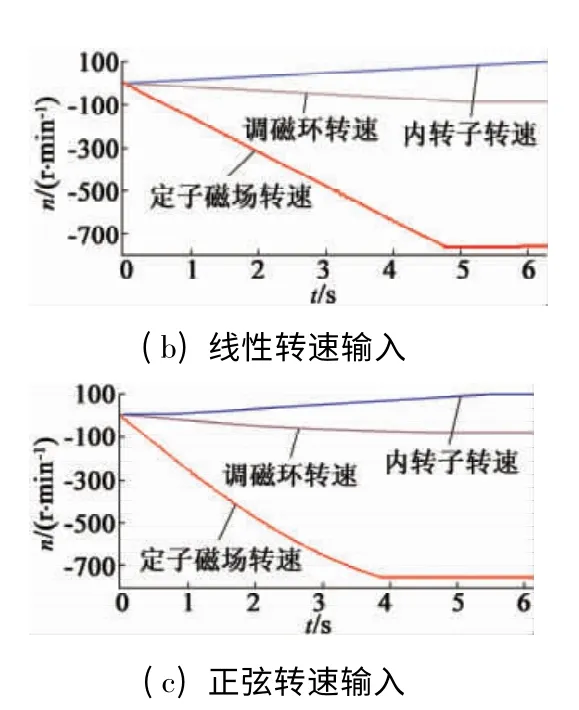

分别在ANSYS 中对上述三种方式进行二维电磁仿真,可得如图5 所示的PMGCG 输出转速曲线。

图5 不同起动方式对应的转速曲线

由图5(a)可知,当定子绕组磁场为恒转速输入时,PMGCG 无法正常起动。其原因一方面是定子绕组磁场初始转速过高,与内转子相对转差较大,内转子所需转矩动量大,而获得的转矩动量却不足,不能抵消内转子自身转动惯量及负载转矩的影响,导致输出转速不能加速至同步转速;另一方面,经调磁环调制后产生无用的多次谐波较强,影响输出转矩,使PMGCG 无法正常运行。

由图5(b)可知,当定子绕组磁场为线性转速输入时,PMGCG 运行性能较好,转速曲线较为平滑。这是因为定子绕组磁场输入转速与时间呈线性关系,初始输入转速较低,与内转子相对转差小,相对位置处于正转矩周期长,内转子能获得足够的动量,使得其一直加速至稳定运行。同时,线性起动时,转差小,干扰谐波较小,且起动时间越长,起动性能越好,干扰谐波越弱,转速曲线也就越平滑。

相较于图5(b)的线性输入转速起动,图5(c)的正弦转速输入更平滑,运行特性更平稳。这是因为正弦输入的加速度由大逐渐减小,能有效遏制转差越来越大的趋势,不仅延长了正转矩周期,同时降低干扰谐波对工作性能的影响,使波动幅值更小,其运行性能也更好。

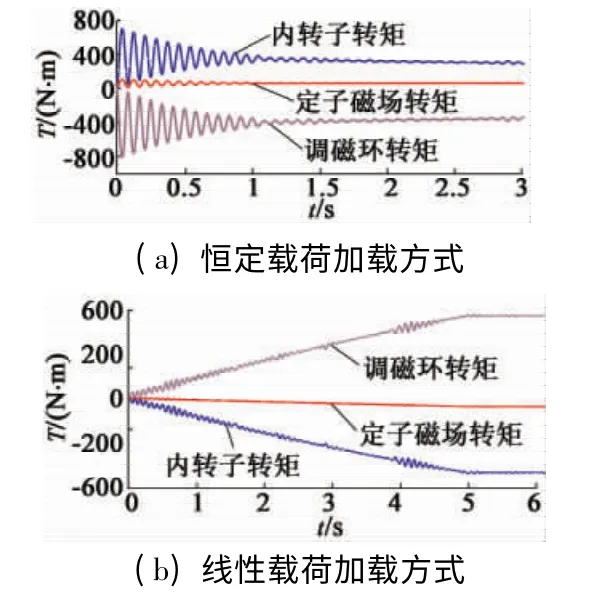

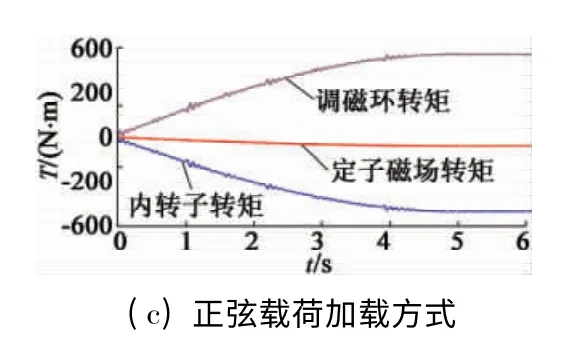

三种频率设定后,PMGCG 同样形成了三种加载方式:恒转矩加载,线性转矩加载及正弦转矩加载。图6 为三种加载方式所形成的转矩特性曲线。

图6 不同加载方式对应的转矩曲线

由图6 可知,恒转矩加载所对应的转矩曲线波幅最大,线性加载其次,而正弦加载波幅最小。这是因为PMGCG 正常起动的条件是内转子所受到的正向转矩冲量要克服自身转动惯量及负载转矩的影响,使内转子与旋转磁场同步。而恒转矩加载时,负载转矩影响最大,导致PMGCG 内转子与旋转磁场存在较大转差,因此干扰最为强烈,转矩波动幅值最大;线性加载与正弦加载时,负载转矩均随时间由小到大不断增加,弱化了负载转矩对起动条件的影响,降低了干扰谐波的强度,因此波动幅值相对较小。

通过以上特性分析可知,对变频器频率进行设置,可弱化负载转矩对起动条件的影响,提高PMGCG 的起动特性。

4 PMGCG 损耗分析及优化

PMGCG 稳态运行时的损耗包括铁心损耗、机械损耗。其中,机械损耗主要为摩擦损耗,由于磁齿轮为无接触传动,故机械损耗可以忽略不计[10-11]。

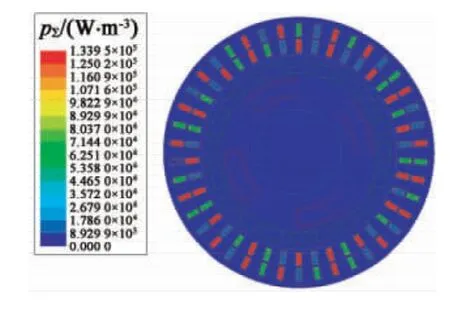

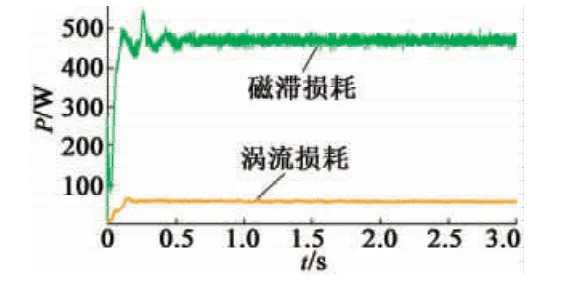

PMGCG 的铁心损耗包括磁滞损耗和涡流损耗,对建立的PMGCG 模型进行有限元仿真计算,得到如图7 所示的PMGCG 损耗云图和图8 的PMGCG损耗曲线。此时,电机气隙长度为1.2 mm。

图7 PMGCG 损耗云图

由图8 可知,PMGCG 的磁滞损耗约为480 W,涡流损耗约为55 W。因此,降低PMGCG 的磁滞损耗是优化PMGCG 性能的关键。

图8 PMGCG 损耗曲线

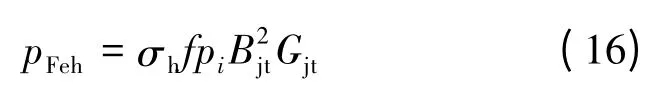

由图7 可知,PMGCG 损耗主要集中在轭部,因此,将对PMGCG 的轭部损耗进行详细分析。由文献[12]可得铁心的磁滞损耗pFeh的计算公式:

式中:σh为定子铁心的材料系数,f 为PMGCG 定子绕组交变磁场频率,pi为PMGCG 中单位质量硅钢片的铁耗,Bjt为定子轭磁密,Gjt为硅钢片铁心重量。

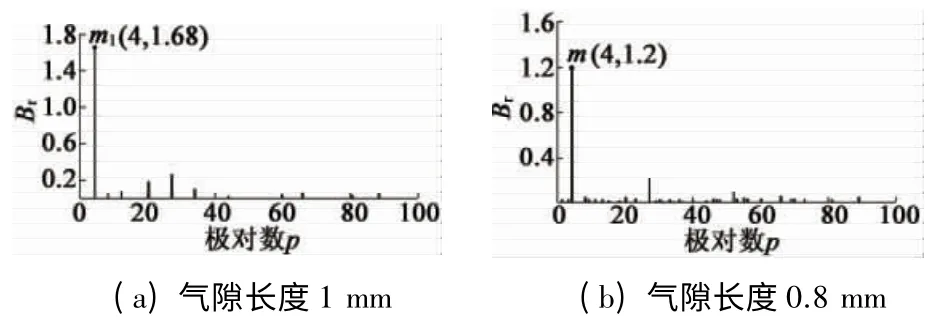

PMGCG 定子轭部磁密越小,铁心损耗就越小,进而PMGCG 齿槽转矩也越小。影响PMGCG 轭部磁密的主要因素为工作气隙长度,由文献[13]可知,气隙长度在0.8~1.2 mm 范围变化时,电机输出转矩密度均较高。对气隙长度为1 mm 和0.8 mm两种状态下的PMGCG 损耗进行仿真,定子轭部磁密分布状况如图9 所示。

图9 PMGCG 在不同气隙长度下的定子轭部磁密

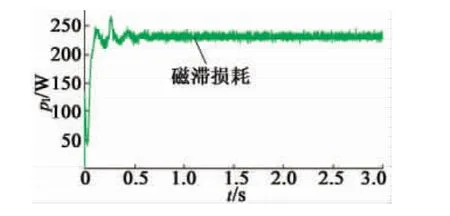

由图9 可知,气隙长度为1 mm 及0.8 mm 时,电机的定子轭部磁密分别为1.68 T 及1.20 T。气隙长度为0.8 mm 时的定子轭部磁密较小,相应的磁滞损耗也较小。因此,选取PMGCG 的气隙长度为0.8 mm,并对其进行损耗仿真计算,得到如图10 所示的PMGCG 损耗曲线。

图10 优化后的PMGCG 损耗曲线

由图10 可知,优化后的PMGCG 磁滞损耗为245 W,相较于气隙长度为1.2 mm 时降低了48.9%。

5 结 语

本文分析了气隙厚度、永磁体厚度、调磁环厚度、调磁环占空比等参数对PMGCG 输出转矩密度的影响规律,选取最优值,进而得到高转矩密度、强稳定性能的PMGCG。虽然双层气隙PMGCG 的4次谐波的磁通密度幅值略小于三层气隙PMGCG 的4 次谐波的磁通密度幅值,但双层气隙PMGCG 的永磁体用量远远小于三层气隙PMGCG 的永磁体用量,双层气隙PMGCG 的性能远高于三层气隙PMGCG。优化后的PMGCG 输出转矩较优化前提升了15.1%,转矩波动幅值则降低了27.5%;优化后的输出转速波幅较优化前降低35%,表明优化后的各参数值可使PMGCG 性能得以大幅提高。