换流变压器油高效处理技术研究

徐德增 张新波

摘 要:以大容量换流变压器油处理为研究对象,设计高效全真空滤油系统,并针对真空分离罐结构进行改进,提高脱气、脱水效率,节约检修过程中油处理时间。

关键词:换流变压器;全真空;延时分层

1 引言

换流变压器是直流输电系统的关键电源转换设备,换流变压器油在运行中起到关键的绝缘、冷却作用。然而在换流变压器制造、运输、维护过程中,油中不可避免的会溶解水分、气体杂质,混入固体、胶体和极性杂质。固体、胶体和极性杂质可通过滤芯和吸附材料有效滤出,处理效率较高,但溶解在油中的气体、水分杂质却不易高效处理,且气体、水分杂质对换流变压器的安全稳定运行危害极大。

换流变压器油的含气量指标是变压器安全运行的重要参数,超高压换流变容量大,运行要求油的品质高,油中含气量超标会加速变压器油和内部绝缘件的老化,严重时会发生放电击穿事故,影响设备安全稳定运行。油中含水量超标会导致绝缘老化。油中的水分主要来自于空气中水分在油中的溶解或劣化的绝缘材料释放,也可能是变压器密封不良所致。水分超标会导致油的耐压强度降低,油介耗值增大,还会导致油乳化、品质下降,在油中溶解氧气的共同作用下导致变压器铁芯、夹件等金属构件腐蚀生锈。[1-2]

大容量换流变压器单台储油量达80 吨以上,高效完成变压器油脱气脱水对于节约检修工期,保证设备安全运行具有重要意义。本文以提高大容量换流变压器油脱气脱水效率为主要研究对象,提出改进措施并加以验证。首先,设计了一种高效全真空滤油系统,同非全真空滤油系统对比验证脱气效率。其次,针对分离罐的结构进行改进,并通过试验验证脱水效率的提升。本文通过对换流变压器油处理效率提升的研究,旨在为工程技术人员提供经验参考。[3-5]

2 全真空高效油处理系统设计

换流变压器检修时将油排到储油罐进行处理,真空滤油机搭配储油罐是常用的油处理系统组成方式,真空滤油机是脱气脱水、滤除固体颗粒杂质的常用设备、板框滤油机是滤除胶体和极性杂质的常用设备,储油罐作为油处理的存储和循环载体。

常规处理方式滤油时整个系统处于不完全真空状态,即变压器油循环至真空滤油机时处于真空状态,但储油罐却常常通过呼吸器与大气相通,空气很容易在储油罐的变压器油中再次溶解,进而油中含气量难以快速降低。较高的滤油温度下含气量如果下降缓慢同样会破坏油的品质,油容易被氧化。但如果变压器油处于真空状态下加热则允许工作温度较高。另外,常规处理方式往往不能在脱气脱水的同时滤除油泥等导致油介损升高的杂质。为提高大容量换流变压器检修过程中油处理效率,避免影响检修工期,设计一种全真空高效油处理系统,同时处理油中气体、水分及其他杂质。

全真空高效油处理系统组成如图1 所示。

该系统工作原理为真空储油装置1 通过管道与球阀同其他油处理设备相连接,并通过抽真空接口同真空滤油机3 相连接保持真空状态,换流变油先经过加热器2 预加热以增加该装置的加热效率,经过加热器预加热后进入真空滤油机脱气脱水及滤除油中固体颗粒杂质,再经过采用再生吸附滤纸的板框滤油机进行油再生处理,吸附油中胶体和极性杂质,最后流回真空储油装置完成一次处理流程。5、6 为故障监测器,可实时监测真空滤油机和板框滤油机运行状态,滤油机发生故障时监测器发出报警信号和声音提醒操作人员,操作人员进行停机操作后可将故障滤油机旁路,不影响其他处理单元继续运行,具体方法为:当真空滤油机3 发生故障,操作人员操作真空滤油机停机后打开球阀1-3,关闭球阀1-4。当板框滤油机4 发生故障,操作人员操作板框滤油机停机后打开球阀1-5,关闭球阀1-6。滤油机故障消除后,将旁路切换为滤油机通路即可。流量计7 和压力表8 可帮助操作人员掌握油处理装置的运行状态,若发现流量降低、压力升高等现象则需检查确认板框滤油机滤纸吸附状态,必要时可将板框滤油机旁路更换吸附滤纸。这样该装置可在换流变油不停止循环的状态下将油各项指标处理至合格,大大提升油处理的效率,为换流变压器检修节约宝贵时间,及时恢复运行,提高电力供应可靠性。

实验验证:

采用同样初始状态的变压器油各10 吨,采用同样的油处理设备和管路,采用传统的经呼吸器与大气相通的非真空储油罐对比本系统采用的抽真空接口设计的储油装置,通过脱气速度对比效率提升情况。如图2 所示。

由图中可以看出,采用全真空高效油处理系统后,脱气效率极大提高,仅36 小时就达到含气量小于1%的指标要求,节约了油处理时间。

3 真空分离罐的立式延时分层技术改造

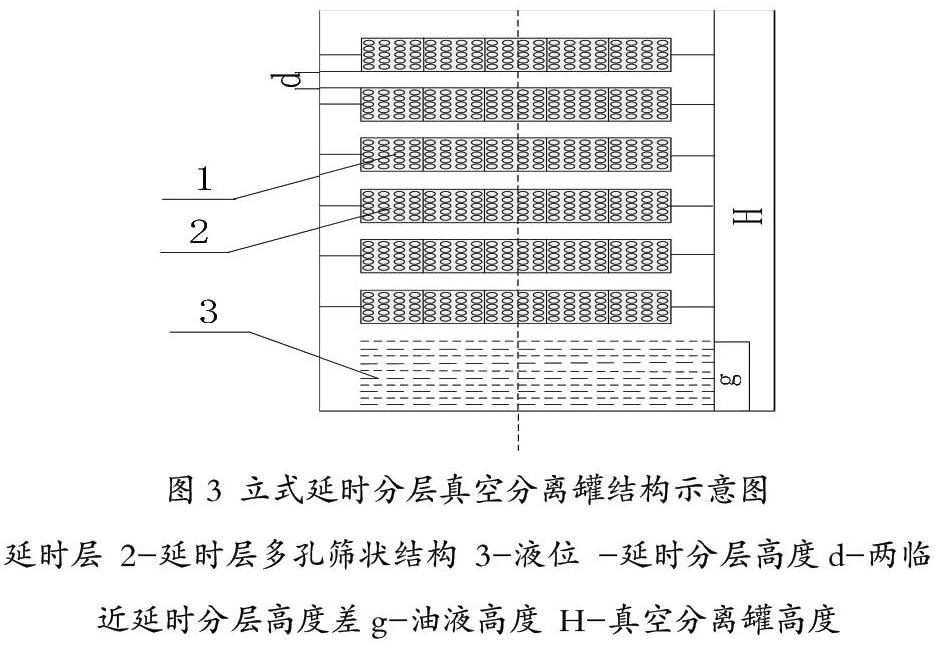

水分在低于100Pa 的高真空条件下沸点降低到20℃以下,换流变压器油中溶解的水分主要在真空滤油机的真空分离罐中蒸发后经由抽真空管路从油中分离。在一定温度和一定的真空度下,脱水效率主要由真空分离罐的结构决定,主要影响因素为变压器油在真空分离罐中的停留时间T 以及真空分离罐的有效蒸发面积S。蒸发效果Z 同S、T 的乘积成正比,Z=k·ST,其中k 为由系统决定的常数,S 由分离罐的直径决定,考虑设备占地和成本不可能无限大,为此着重研究增加变压器油在真空分离罐内的停留时间T,在分离罐高度一定的条件下,将真空分离罐設计为多延时分层结构可有效增加时间T,图3 所示的立式真空分离罐内部设置多层延时结构,每个延时分层均采用密集多孔筛状结构减缓变压器油液的滴落速度。

变压器油经过每层延时结构时下降速度降低,在真空分离罐内停留的时间被延长。相邻两层延时结构距离d 越小,延时分层就越多。分离罐液位高度g 的取值应根据变压器油中含气含水量而定,含气含水量高可能产生过多的泡沫,此时g 不宜过高,反之g可适当增加。H 应根据实际条件尽可能大。

为研究采用延时分层结构延长变压器油在真空分离罐中停留时间对脱水效果的影响,采用相同初始状态的变压器油,分离罐外形保持不变,即高度H 和直径R 不变,采用相同结构的延时分层,层间距d 保持不变,使用同样的真空泵组对真空分离罐进行抽真空,即分离罐内真空度相同。通过增加延时分层的层数可延长变压器油在真空分离罐中的停留时间。

因第一层延时分层距离真空分离罐顶部很近,所以忽略油喷洒到第一层延时分层的时间,设变压器油在每一层延时分层中停留时间为t0,油在层间和最后一层到分离罐底部油面均为初速度为零的理想自由落体运动,时间分别为t1、t2、t3...tn,n 是设置的延时层数, 那么变压器油在真空分离罐中的停留时间T=n·t0+t1+t2+t3+...+tn。通过试验得到10 吨变压器油一个油处理循环后的T 和脱水效率φ(处理后含水量占处理前含水量的百分比)的一组数据如表1 所示。

绘制φ与T 的对應坐标点并经曲线拟合,如图4 所示。

脱水效率φ同停留时间T 符合抛物线规律,φ=k·√T),k值近似为22,即φ=22·√T,随着停留时间变长,脱水效率在提高,所以通过增加延时层的方式可以有效增加脱水效率。

4 总结

本文研究了提高换流变压器油处理效率的措施,设计了全真空高效油处理系统,改造了真空滤油机的真空分离罐结构,对处理效果进行了验证,结论如下:

4.1 全真空高效油处理系统对比非全真空系统有更高的脱气效率,且可不停机处理设备故障,一次性去除油中溶解气体、水分杂质和固体、极性、胶体杂质,提高换流变压器油处理效率。

4.2 对真空滤油机真空分离罐进行改造,增加延时分层可有效提高换流变压器油脱水效率。

参考文献:

[1] 孟群辉,王维霞,毛玲玲, 等.三种主要杂质对变压器油绝缘性能的影响及控制措施[J]. 广东化工,2013,40(14):97-98.DOI:10.3969/j.issn.1007-1865.2013.14.049.

[2] 曹松彦,杨俊,柯于进.变压器油中含气量超标原因分析及对策[J].热力发电,2018,47(8):138-142.

[3] 黄福盛,涂建山.提高真空滤油机脱水效率的措施[J].过滤与分离,2008,18(4):40-42.

[4] 张燕雄.真空滤油机脱水效率的提升措施探讨[J].自动化应用,2018,(8):58-59.

[5] 卢浩闻,张贤明,陈彬, 等.真空滤油机研究现状[J].重庆工商大学学报: 自然科学版,2012,29(3):75-78.DOI:10.3969/j.issn.1672-058X.2012.03.017.DOI:10.3969/j.issn.1674-778X.2018.08.024.

作者简介:

徐德增(1986),男,辽宁黑山人,工程师。

张新波(1983),男,湖北监利人,工程师。

(南方电网超高压输电公司检修试验中心,广东 广州510663)