环保型铁路罐车清洗系统设计

史兴镇

[摘 要]本文介绍铁路罐车清洗系统根据目前环保要求适应性改造的新工艺。从抽残液及蒸车作业环节,新工艺的做法及优点。根据洗车作业的特点,油气回收工艺路线的选择。在保证洗车作业前提下,杜绝不合格废气的排放、降低蒸汽消耗,提高操作人员的本质安全。

[关键词]罐车清洗;密闭蒸车;扫仓作业;环保工艺

[中图分类号]U298 [文献标志码]A [文章编号]2095–6487(2020)09–00–03

[Abstract]This paper introduces the new technology of the railway tank car cleaning system adapted to the current environmental protection requirements. The method and advantages of the new process are introduced from the aspects of residual liquid extraction and steaming operation. According to the characteristics of car washing operation, the selection of oil and gas recovery process route. Reduce the exhaust gas emission and ensure the safety of the operation.

[Keywords]tank car cleaning; airtight steamer; warehouse sweeping operation; environmental protection technology

1 概述

目前,大部分石油化工企业铁路罐车清洗设施还沿用20世纪90年代洗车工艺。通过对中石化齐鲁分公司储运厂炼油洗罐站洗车工艺调研,炼油洗罐站主要负责胜利炼油厂铁路轻油产品运输用槽车的刷洗工作,作业分为普洗作业、特洗作业、污油回收、污水收集及外排。据统计,2017年共计洗车46096台,其中特洗2462台,普洗43634台。

目前洗车操作程序如下:

特洗操作程序:对车→静电消除→真空胶管抽残液→蒸车→高压清洗(冬季热水)→热风干燥→检验。

普洗操作程序:对车→静电消除→(冬季化冰)→真空胶管抽残液→人工清扫→检验。

污油回收流程:槽车残液→真空罐→泵送油至污油罐。

污水收集及外排:洗车污水→污水池→污水泵→污水处理场。

根据《石油炼制工业污染排放标准》(GB31570-2015)中5.4.3條“用于集输、储存和处理含挥发性有机物、恶臭物质的废水设施应密闭,产生的废气应接入有机废气回收或处理装置”。主要矛盾是特洗台蒸车时为敞口蒸车,蒸车蒸汽直接排入大气中,散发异味污染周围环境,影响职工身体健康。[1]污油罐、含油污水池挥发废气均直排大气。

根据《石油炼制工业污染物排放标准》(GB31570-2015)中5.4.6条“用于含挥发性有机物容器真空保持的真空泵排气应接入有机废气回收或处理装置”。主要矛盾是真空抽残液系统,真空泵将真空罐抽真空过程中外排大量废气,污染环境。

2 工艺设计

2.1 洗车工艺的确定

目前对环境不利的作业环节主要为:抽残液作业、蒸车作业、污水污油储运环节[2]。

(1)抽残液工艺:将真空抽残液环节改为扫仓泵抽残液。目前采用的为真空抽残液系统,真空泵排气量为1920 m3/h,真空泵同时3台操作,若考虑真空废气收集引入油气回收装置,装置处理量为6000 m3/h,规模太大,不经济。

洗车作业中抽残液工艺采用扫仓泵抽残液,一台扫仓泵对应4个车位,每台泵流量80 m3/h,扬程50m,将罐车中残液直接送至污油罐。整个作业过程不再外排废气[3]。

(2)抽残液工艺:特洗作业的蒸车环节改为密闭蒸车,因特洗车辆要求严格,需进行蒸车作业,蒸车采用密闭蒸车装置进行,每个洗车位配置一台密闭蒸车装置。

抽残油作业后,洗车工人将密闭蒸车装置与槽车对位、密封锁紧,缓慢打开蒸汽进汽阀,使压力缓慢升至0.05 MPa,关闭进汽阀。待槽车内压力低于0.04 MPa,缓慢开启蒸汽阀进行蒸汽加注,升至0.05 MPa,关闭蒸汽阀。如此反复蒸煮,持续15min后缓慢开启排污阀,确认排污正常,开启蒸汽阀进行补压,使罐内压力维持在0.05 MPa,将蒸车污水通过管道密闭排放至污水池。待排污管无液体流出,排污结束,关闭蒸汽阀,进行泄压、密闭蒸车装置归位作业。

(3)将污水池、污油罐废气密闭收集引入油气回收装置。将污油罐、污水池尾气密闭收集,引入油气回收装置,油气回收装置主要处理100 m3污油罐、400 m3污水池挥发废气;污油罐最大收料量360 m3/h,污水池最大收料量360 m3/h;因污油罐与污水池不会同时收料,污油罐无气相平衡措施,收料时会对储罐内气相空间造成较大波动,由于污油罐一次收料时间约5~10min,装置处理能力取污油罐最大进液量+热呼吸+气相空间波动(余量),核算油气回收处理能力480 m3/h。

装置排放指标:非甲烷总烃去除率>97 %,非甲烷总烃浓度≤15 mg/m3;苯浓度≤2 mg/m3。

油气回收装置采用“预处理+催化氧化”处理工艺,其中预处理包括活性炭吸附+冷凝、膜脱附,该工艺在保证排放尾气达标的基础上,能够充分减少膜处理量、催化氧化处理量,降低装置能耗,装置布置紧凑,节约占地。

2.2 主要设计参数的确定

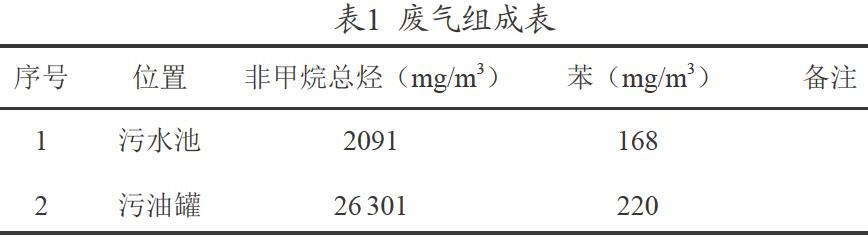

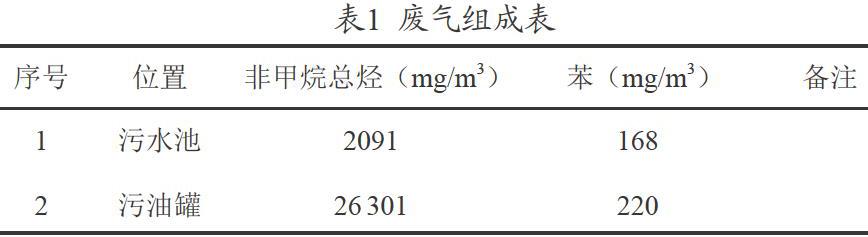

根据储运厂2018年5月对炼油调运车间污水池、污油罐采样分析,挥发废气组成如表1所示。

油气回收装置内设备参数核算按照进气浓度27 000 mg/m3计算。

由于洗车工艺特殊,扫仓泵启动5~10min就停止,间歇性操作,导致污油罐废气排放不均衡、不持续。装置内设备频繁启停,膜分离单元及催化氧化单元处理量均按照废气最大量考虑,处理量均为480 m3/h,分离膜面积需约180 m2。若有机气体先进行活性炭吸附,再用冷凝+膜慢慢解析,解吸时间设置为1天,可保证设备连续运行。解析时分离膜单元处理量80 m3/h,分离膜需约36 m2,减少用电功率约35 kW,减少占地40 m2。

此工艺方法为组合工艺,来气首先进入预处理单元,经过换热器预冷后进入吸附设备,换热器预冷环节已将混合气中的水分及少量重碳烃类组分冷凝下来,吸附设备的进气浓度相对较低,所以有效的避开了活性炭不利因素。经活性炭吸附后的尾气浓度在有机气体爆炸下限的25 %以下,可直接进入催化氧化单元处理。所以催化氧化单元处理量为500 m3/h,远低于单独采用催化氧化工艺处理量。

此系统吸附塔装填量设置为1d,经真空泵解析后的有机气体进入冷凝单元冷凝至0 ℃。冷凝后再经分离膜处理,有机气体浓度可降低至5 400 mg/m3以下,可直接进入催化氧化单元无需配风,为保证设备安全,催化氧化装置入口含配风风机,根据气体浓度确定是否配风。

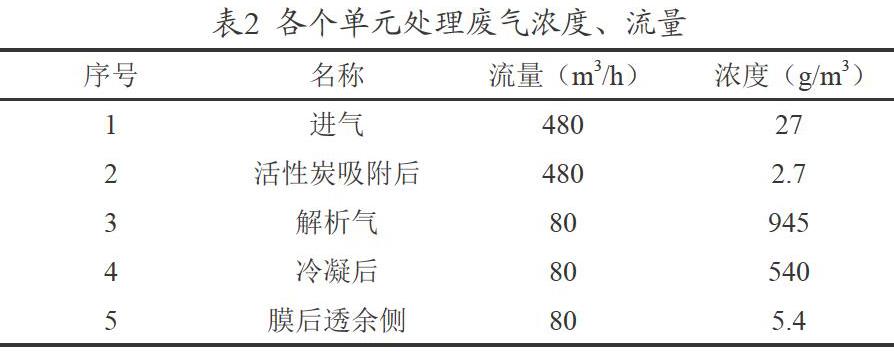

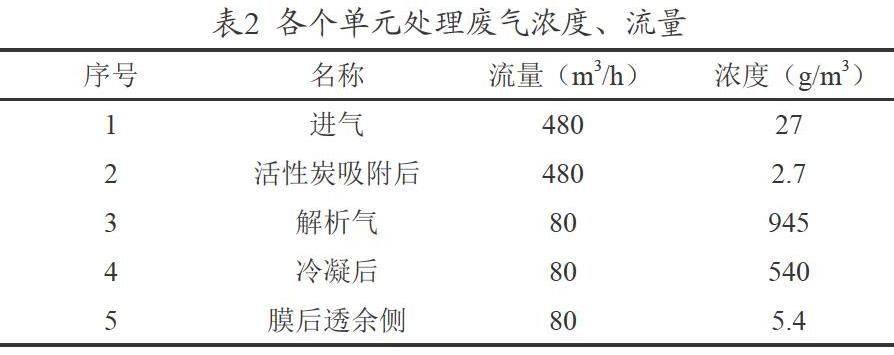

装置内各个单元处理废气浓度、流量计算如表2所示:

由表2可以看出,活性炭吸附后废气和活性炭解析经冷凝+膜处理后废气浓度均可直接进入催化氧化单元,且不需配风,催化氧化单元处理量为500 m3/h,膜处理单元处理量为80 m3/h。装置规模最小,流程最优,占地小且能耗低。

2.3 主要设备的设计

2.3.1 扫仓泵

本项目扫仓泵选用转子泵,转子泵是具有低转速、高扬程、高效率的容积泵,泵腔内并列安装有一对相同无间隙配合的螺旋转子,原动机通过变速、传动机构将动力传递给泵的主动轴,主动轴齿轮驱动从动轴齿轮做同步相对应运动,形成吸入腔、封闭腔、排出腔。随着一对转子的相对运动,泵在吸入腔形成真空,流体不断被吸入,流经封闭腔由排出腔排出,形成流量。

转子泵具有超强自吸能力,最高吸程可达8m,且无需灌泵,允许空载运行15min以上,结构紧凑,体积较小;可输送气、液、固相混合介质。

鉴于以上特点,转子泵能很好克服罐车抽底油及抽污水时的“气阻”难题,且不产生废气排放问题。利用其替代真空抽残液系统不仅简化了工艺流程,且避免了废气排放,与国家倡导的节约型、环保型社会目标一致,具有深远的意义。

2.3.2 密闭蒸车

蒸汽密闭洗车装置主要由摆臂式鹤管(包括平衡缸、外臂、内臂、立柱等)、密封装置(包括连接组件、锁紧马达、盖板组件、锁舌组件、蒸汽伸缩管、钢丝绳滑轮组件、污水伸缩管及伸缩管固定鏈等)及气动控制箱组件、压力控制单元等组成。

密封装置是整个蒸汽密闭洗车装置的核心部件,它关系到洗车的安全性、密闭性、清洗效果及加注蒸汽、排出污水等多项性能;密封装置的垂管连接组件与鹤管相连接,通过鹤管与火车罐车口进行对位,盖板组件设置有大小车口密封盖板及密封橡胶垫,适用火车罐车不同的罐车口。

蒸汽密闭洗车装置设蒸汽伸缩管及污水伸缩管,蒸汽管可以伸缩至罐底,蒸汽出口设置在离罐底300 mm处,有利于加强蒸煮清洗效果。排污管可直达罐底,清洗后污水可通过罐内压力由污水伸缩管自动排出。伸缩管伸缩由钢丝绳滑轮组机构完成,伸缩管下降依靠伸缩管自重实现伸出,伸缩管收拢依靠伸缩气缸完成。蒸煮压力控制由压力控制仪进行控制,在罐内压力达到0.05 MPa(可调)时,蒸汽阀自动关闭,在压力降低至0.04 MPa(可调)时蒸汽阀自动打开进汽,避免人为操作失误。罐内蒸车污水排放由罐内压力自动压出,无需人工抽排。

2.3.3 高压水清洗

高压洗槽机由柱塞泵和高压清洗枪组成,水流经水枪喷出后形成30°~50°均匀扇面,有效清洗区域为水枪喷嘴150 mm范围内,距水枪喷嘴150 mm外的扇面基本雾化,水流轻柔。水枪开关设置在把手处,为连续式开关,即松开开关,水枪停止工作,保证了在操作过程中,水枪不慎脱手,不会对操作人员造成伤害,同时,该设备设有水循环系统,即在停枪过程中,不产生压力。

高压清洗机使用前需检查静电接地线、地脚螺栓、回流管、进水管及高压出水管等连接处无松动、无破损;检查机泵润滑油,确保油位正常。

打开高压水枪,将高压水枪放入罐车内,人进入罐车后双手握枪,使枪口离罐壁保持10~20 cm,收起定位销,扣住扳机,清除罐壁上的污物。清洗顺序为:先两端后中间,然后顶部再侧面后底部,便于油泥、锈渣从油窝中抽出,抽水与清洗作业同时进行。

在冬季,可以开启新鲜水管线上加热器,加热新鲜水,使用高压水枪进行洗车作业。

罐车清洗完成后,停止扫仓泵,关闭残液入口阀,取出吸油胶管并摆放整齐,再用干净拖布将罐车内壁擦干。

2.3.4 油气回收

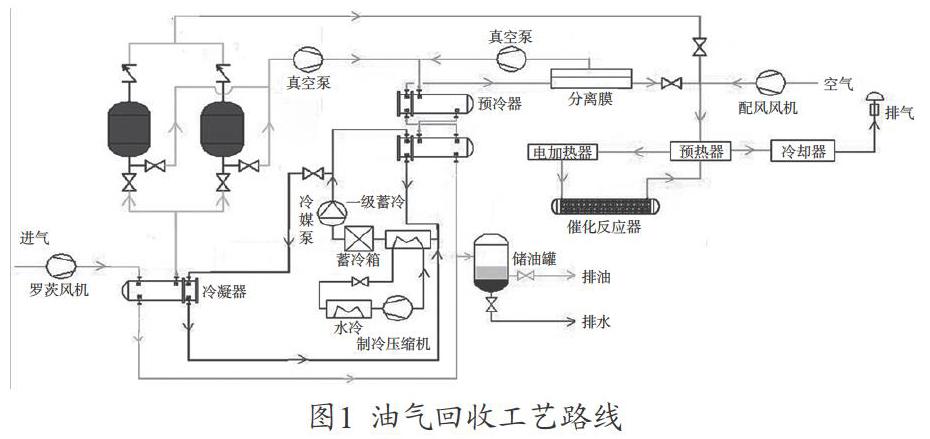

密闭收集的废气通过进气管线进入油气回收装置,混合气进入吸附单元,首先混合气进入冷凝器,经冷凝器冷凝后去除混合气中的水分及重碳烃组分。之后进入活性炭吸附设施,经吸附后的有机气体浓度小于0.1 %(2700 mg/m3),低于爆炸下限25 %,然后进入催化氧化单元,经催化氧化后达标排放。

当来气处理完毕后,真空泵对吸附单元的碳罐进行解析,解析气体通过真空泵进入到冷凝单元。有机气体首先进入到预冷器,然后进入到冷凝器,在预冷器中被冷凝器排出的不凝气预冷后进入冷凝器被冷却到0 ℃,在冷凝器中有机气体的蒸汽分压将大大超过其相应的饱和蒸汽分压,此时大约50 %~70 %的有机组分冷凝成液态。不凝气体作为冷源经过预冷器后进入膜分离单元,经膜分离单元分离后的浓度较高的一侧气体进入冷凝单元入口重新冷凝处理,浓度较低一侧再次进入催化氧化单元。

进入催化氧化单元的气体通过阻火器,然后经预热器及电加热器加热到一定温度(约260 ℃)后,进入催化氧化单元(CO反应器)。在CO反应器内,含VOCs尾气在催化剂的作用下,发生完全氧化分解,生产无害的气体CO2+H2O,同时释放出反应热,反应后净化气经预热器初步降温后再进入冷却器冷却后经排气管道,通过烟囱达标排放到大气中。保证有机气体完全燃烧氧化,有机废气的净化率达到97 %以上,达标排放。

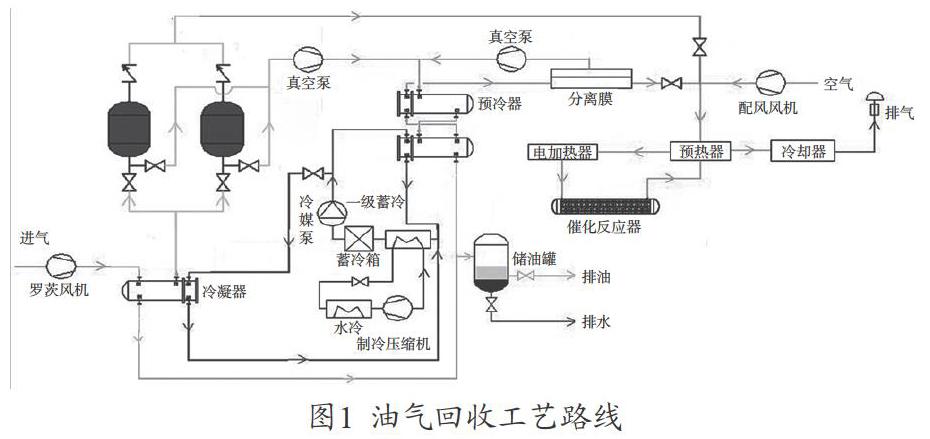

油气回收工艺路线如图1所示。

2.4 该工艺的特点

将扫仓泵抽残液代替真空系统抽残液,取消了洗车作业中的真空泵,从根本上杜绝了真空泵外排废气。

该工艺将原特洗作业中敞口蒸车作业改为密闭蒸车,蒸汽密闭蒸车设施的高效锁紧机械密封,避免蒸车过程气体的挥发,保护环境;密闭蒸车比敞口蒸车更能维持罐车内温度,提高蒸车效果,节约蒸汽消耗。

该工艺充分考虑洗车作业的特点,满足排放要求的前提下,选用更优油气回收工艺路线,减少其处理量、节约占地、减少电耗。

3 结论

通过介绍石油化工企业洗罐站的作业组成,特洗及普洗的作业环节,主要介绍了洗车作业中污染环境的作业环节弊端。

该工艺为环保改造,相对于原洗车工艺,真空抽残液系统改为扫仓泵抽残液,杜绝了真空泵排放废气;不过相对于真空抽残液系统,扫仓泵抽残液需要作业时间长、频繁启停泵、泵入口过滤器频繁清洗等缺点。在保护环境的前提下,牺牲生产的便利性。敞口蒸车改为密闭蒸车,杜绝了蒸车环节外排废气;为污油罐、污水池新建油气回收装置,减少了无组织废气排放。

该工艺对洗罐站作业环节中污染环境的改造提供设计思路和方法,可供石油化工企业铁路洗车系统环保改造设计参考。

参考文献

[1] 屈进,刘海兵.铁路罐车自动化清洗系统的应用[J].铁道技术监督,2018(12):41-44.

[2] 魏文庆.铁路罐车清洗设施方案选择[J].化工设计通讯,2019(7):171-172.

[3] 刘宪利,牛光远,康吉生.铁路罐车高压水射流電气自动化清洗设计与应用[J].中国设备工程,2018(20):144-145.

[4] 谢淼.石化用铁路罐车清洗技术的节能发展[J].化工进展,2009(z2):31-35.

[5] 赵广明.石化企业铁路罐车清洗工艺的选择[J].石油商技,2001(2):21-23.

史兴镇

[摘 要]本文介绍铁路罐车清洗系统根据目前环保要求适应性改造的新工艺。从抽残液及蒸车作业环节,新工艺的做法及优点。根據洗车作业的特点,油气回收工艺路线的选择。在保证洗车作业前提下,杜绝不合格废气的排放、降低蒸汽消耗,提高操作人员的本质安全。

[关键词]罐车清洗;密闭蒸车;扫仓作业;环保工艺

[中图分类号]U298 [文献标志码]A [文章编号]2095–6487(2020)09–00–03

[Abstract]This paper introduces the new technology of the railway tank car cleaning system adapted to the current environmental protection requirements. The method and advantages of the new process are introduced from the aspects of residual liquid extraction and steaming operation. According to the characteristics of car washing operation, the selection of oil and gas recovery process route. Reduce the exhaust gas emission and ensure the safety of the operation.

[Keywords]tank car cleaning; airtight steamer; warehouse sweeping operation; environmental protection technology

1 概述

目前,大部分石油化工企业铁路罐车清洗设施还沿用20世纪90年代洗车工艺。通过对中石化齐鲁分公司储运厂炼油洗罐站洗车工艺调研,炼油洗罐站主要负责胜利炼油厂铁路轻油产品运输用槽车的刷洗工作,作业分为普洗作业、特洗作业、污油回收、污水收集及外排。据统计,2017年共计洗车46096台,其中特洗2462台,普洗43634台。

目前洗车操作程序如下:

特洗操作程序:对车→静电消除→真空胶管抽残液→蒸车→高压清洗(冬季热水)→热风干燥→检验。

普洗操作程序:对车→静电消除→(冬季化冰)→真空胶管抽残液→人工清扫→检验。

污油回收流程:槽车残液→真空罐→泵送油至污油罐。

污水收集及外排:洗车污水→污水池→污水泵→污水处理场。

根据《石油炼制工业污染排放标准》(GB31570-2015)中5.4.3条“用于集输、储存和处理含挥发性有机物、恶臭物质的废水设施应密闭,产生的废气应接入有机废气回收或处理装置”。主要矛盾是特洗台蒸车时为敞口蒸车,蒸车蒸汽直接排入大气中,散发异味污染周围环境,影响职工身体健康。[1]污油罐、含油污水池挥发废气均直排大气。

根据《石油炼制工业污染物排放标准》(GB31570-2015)中5.4.6条“用于含挥发性有机物容器真空保持的真空泵排气应接入有机废气回收或处理装置”。主要矛盾是真空抽残液系统,真空泵将真空罐抽真空过程中外排大量废气,污染环境。

2 工艺设计

2.1 洗车工艺的确定

目前对环境不利的作业环节主要为:抽残液作业、蒸车作业、污水污油储运环节[2]。

(1)抽残液工艺:将真空抽残液环节改为扫仓泵抽残液。目前采用的为真空抽残液系统,真空泵排气量为1920 m3/h,真空泵同时3台操作,若考虑真空废气收集引入油气回收装置,装置处理量为6000 m3/h,规模太大,不经济。

洗车作业中抽残液工艺采用扫仓泵抽残液,一台扫仓泵对应4个车位,每台泵流量80 m3/h,扬程50m,将罐车中残液直接送至污油罐。整个作业过程不再外排废气[3]。

(2)抽残液工艺:特洗作业的蒸车环节改为密闭蒸车,因特洗车辆要求严格,需进行蒸车作业,蒸车采用密闭蒸车装置进行,每个洗车位配置一台密闭蒸车装置。

抽残油作业后,洗车工人将密闭蒸车装置与槽车对位、密封锁紧,缓慢打开蒸汽进汽阀,使压力缓慢升至0.05 MPa,关闭进汽阀。待槽车内压力低于0.04 MPa,缓慢开启蒸汽阀进行蒸汽加注,升至0.05 MPa,关闭蒸汽阀。如此反复蒸煮,持续15min后缓慢开启排污阀,确认排污正常,开启蒸汽阀进行补压,使罐内压力维持在0.05 MPa,将蒸车污水通过管道密闭排放至污水池。待排污管无液体流出,排污结束,关闭蒸汽阀,进行泄压、密闭蒸车装置归位作业。

(3)将污水池、污油罐废气密闭收集引入油气回收装置。将污油罐、污水池尾气密闭收集,引入油气回收装置,油气回收装置主要处理100 m3污油罐、400 m3污水池挥发废气;污油罐最大收料量360 m3/h,污水池最大收料量360 m3/h;因污油罐与污水池不会同时收料,污油罐无气相平衡措施,收料时会对储罐内气相空间造成较大波动,由于污油罐一次收料时间约5~10min,装置处理能力取污油罐最大进液量+热呼吸+气相空间波动(余量),核算油气回收处理能力480 m3/h。

装置排放指标:非甲烷总烃去除率>97 %,非甲烷总烃浓度≤15 mg/m3;苯浓度≤2 mg/m3。

油气回收装置采用“预处理+催化氧化”处理工艺,其中预处理包括活性炭吸附+冷凝、膜脱附,该工艺在保证排放尾气达标的基础上,能够充分减少膜处理量、催化氧化处理量,降低装置能耗,装置布置紧凑,节约占地。

2.2 主要设计参数的确定

根据储运厂2018年5月对炼油调运车间污水池、污油罐采样分析,挥发废气组成如表1所示。

油氣回收装置内设备参数核算按照进气浓度27 000 mg/m3计算。

由于洗车工艺特殊,扫仓泵启动5~10min就停止,间歇性操作,导致污油罐废气排放不均衡、不持续。装置内设备频繁启停,膜分离单元及催化氧化单元处理量均按照废气最大量考虑,处理量均为480 m3/h,分离膜面积需约180 m2。若有机气体先进行活性炭吸附,再用冷凝+膜慢慢解析,解吸时间设置为1天,可保证设备连续运行。解析时分离膜单元处理量80 m3/h,分离膜需约36 m2,减少用电功率约35 kW,减少占地40 m2。

此工艺方法为组合工艺,来气首先进入预处理单元,经过换热器预冷后进入吸附设备,换热器预冷环节已将混合气中的水分及少量重碳烃类组分冷凝下来,吸附设备的进气浓度相对较低,所以有效的避开了活性炭不利因素。经活性炭吸附后的尾气浓度在有机气体爆炸下限的25 %以下,可直接进入催化氧化单元处理。所以催化氧化单元处理量为500 m3/h,远低于单独采用催化氧化工艺处理量。

此系统吸附塔装填量设置为1d,经真空泵解析后的有机气体进入冷凝单元冷凝至0 ℃。冷凝后再经分离膜处理,有机气体浓度可降低至5 400 mg/m3以下,可直接进入催化氧化单元无需配风,为保证设备安全,催化氧化装置入口含配风风机,根据气体浓度确定是否配风。

装置内各个单元处理废气浓度、流量计算如表2所示:

由表2可以看出,活性炭吸附后废气和活性炭解析经冷凝+膜处理后废气浓度均可直接进入催化氧化单元,且不需配风,催化氧化单元处理量为500 m3/h,膜处理单元处理量为80 m3/h。装置规模最小,流程最优,占地小且能耗低。

2.3 主要设备的设计

2.3.1 扫仓泵

本项目扫仓泵选用转子泵,转子泵是具有低转速、高扬程、高效率的容积泵,泵腔内并列安装有一对相同无间隙配合的螺旋转子,原动机通过变速、传动机构将动力传递给泵的主动轴,主动轴齿轮驱动从动轴齿轮做同步相对应运动,形成吸入腔、封闭腔、排出腔。随着一对转子的相对运动,泵在吸入腔形成真空,流体不断被吸入,流经封闭腔由排出腔排出,形成流量。

转子泵具有超强自吸能力,最高吸程可达8m,且无需灌泵,允许空载运行15min以上,结构紧凑,体积较小;可输送气、液、固相混合介质。

鉴于以上特点,转子泵能很好克服罐车抽底油及抽污水时的“气阻”难题,且不产生废气排放问题。利用其替代真空抽残液系统不仅简化了工艺流程,且避免了废气排放,与国家倡导的节约型、环保型社会目标一致,具有深远的意义。

2.3.2 密闭蒸车

蒸汽密闭洗车装置主要由摆臂式鹤管(包括平衡缸、外臂、内臂、立柱等)、密封装置(包括连接组件、锁紧马达、盖板组件、锁舌组件、蒸汽伸缩管、钢丝绳滑轮组件、污水伸缩管及伸缩管固定链等)及气动控制箱组件、压力控制单元等组成。

密封装置是整个蒸汽密闭洗车装置的核心部件,它关系到洗车的安全性、密闭性、清洗效果及加注蒸汽、排出污水等多项性能;密封装置的垂管连接组件与鹤管相连接,通过鹤管与火车罐车口进行对位,盖板组件设置有大小车口密封盖板及密封橡胶垫,适用火车罐车不同的罐车口。

蒸汽密闭洗车装置设蒸汽伸缩管及污水伸缩管,蒸汽管可以伸缩至罐底,蒸汽出口设置在离罐底300 mm处,有利于加强蒸煮清洗效果。排污管可直达罐底,清洗后污水可通过罐内压力由污水伸缩管自动排出。伸缩管伸缩由钢丝绳滑轮组机构完成,伸缩管下降依靠伸缩管自重实现伸出,伸缩管收拢依靠伸缩气缸完成。蒸煮压力控制由压力控制仪进行控制,在罐内压力达到0.05 MPa(可调)时,蒸汽阀自动关闭,在压力降低至0.04 MPa(可调)时蒸汽阀自动打开进汽,避免人为操作失误。罐内蒸车污水排放由罐内压力自动压出,无需人工抽排。

2.3.3 高压水清洗

高压洗槽机由柱塞泵和高压清洗枪组成,水流经水枪喷出后形成30°~50°均匀扇面,有效清洗区域为水枪喷嘴150 mm范围内,距水枪喷嘴150 mm外的扇面基本雾化,水流轻柔。水枪开关设置在把手处,为连续式开关,即松开开关,水枪停止工作,保证了在操作过程中,水枪不慎脱手,不会对操作人员造成伤害,同时,该设备设有水循环系统,即在停枪过程中,不产生压力。

高压清洗机使用前需检查静电接地线、地脚螺栓、回流管、进水管及高压出水管等连接处无松动、无破损;检查机泵润滑油,确保油位正常。

打开高压水枪,将高压水枪放入罐车内,人进入罐车后双手握枪,使枪口离罐壁保持10~20 cm,收起定位销,扣住扳机,清除罐壁上的污物。清洗顺序为:先两端后中间,然后顶部再侧面后底部,便于油泥、锈渣从油窝中抽出,抽水与清洗作业同时进行。

在冬季,可以开启新鲜水管线上加热器,加热新鲜水,使用高压水枪进行洗车作业。

罐车清洗完成后,停止扫仓泵,关闭残液入口阀,取出吸油胶管并摆放整齐,再用干净拖布将罐车内壁擦干。

2.3.4 油气回收

密闭收集的废气通过进气管线进入油气回收装置,混合气进入吸附单元,首先混合气进入冷凝器,经冷凝器冷凝后去除混合气中的水分及重碳烃组分。之后进入活性炭吸附设施,经吸附后的有机气体浓度小于0.1 %(2700 mg/m3),低于爆炸下限25 %,然后进入催化氧化单元,经催化氧化后达标排放。

当来气处理完毕后,真空泵对吸附单元的碳罐进行解析,解析气体通过真空泵进入到冷凝单元。有机气体首先进入到预冷器,然后进入到冷凝器,在预冷器中被冷凝器排出的不凝气预冷后进入冷凝器被冷却到0 ℃,在冷凝器中有机气体的蒸汽分压将大大超过其相应的饱和蒸汽分压,此时大约50 %~70 %的有机组分冷凝成液态。不凝气体作为冷源经过预冷器后进入膜分离单元,经膜分离单元分离后的浓度较高的一侧气体进入冷凝单元入口重新冷凝处理,浓度较低一侧再次进入催化氧化单元。

进入催化氧化单元的气体通过阻火器,然后经预热器及电加热器加热到一定温度(约260 ℃)后,进入催化氧化单元(CO反应器)。在CO反应器内,含VOCs尾气在催化剂的作用下,发生完全氧化分解,生产无害的气体CO2+H2O,同时释放出反应热,反应后净化气经预热器初步降温后再进入冷却器冷却后经排气管道,通过烟囱达标排放到大气中。保证有机气体完全燃烧氧化,有机废气的净化率达到97 %以上,达标排放。

油气回收工艺路线如图1所示。

2.4 该工艺的特点

将扫仓泵抽残液代替真空系统抽残液,取消了洗车作业中的真空泵,从根本上杜绝了真空泵外排废气。

该工艺将原特洗作业中敞口蒸车作业改为密闭蒸车,蒸汽密闭蒸车设施的高效锁紧机械密封,避免蒸车过程气体的挥发,保护环境;密闭蒸车比敞口蒸车更能维持罐车内温度,提高蒸车效果,节约蒸汽消耗。

该工艺充分考虑洗车作业的特点,满足排放要求的前提下,選用更优油气回收工艺路线,减少其处理量、节约占地、减少电耗。

3 结论

通过介绍石油化工企业洗罐站的作业组成,特洗及普洗的作业环节,主要介绍了洗车作业中污染环境的作业环节弊端。

该工艺为环保改造,相对于原洗车工艺,真空抽残液系统改为扫仓泵抽残液,杜绝了真空泵排放废气;不过相对于真空抽残液系统,扫仓泵抽残液需要作业时间长、频繁启停泵、泵入口过滤器频繁清洗等缺点。在保护环境的前提下,牺牲生产的便利性。敞口蒸车改为密闭蒸车,杜绝了蒸车环节外排废气;为污油罐、污水池新建油气回收装置,减少了无组织废气排放。

该工艺对洗罐站作业环节中污染环境的改造提供设计思路和方法,可供石油化工企业铁路洗车系统环保改造设计参考。

参考文献

[1] 屈进,刘海兵.铁路罐车自动化清洗系统的应用[J].铁道技术监督,2018(12):41-44.

[2] 魏文庆.铁路罐车清洗设施方案选择[J].化工设计通讯,2019(7):171-172.

[3] 刘宪利,牛光远,康吉生.铁路罐车高压水射流电气自动化清洗设计与应用[J].中国设备工程,2018(20):144-145.

[4] 谢淼.石化用铁路罐车清洗技术的节能发展[J].化工进展,2009(z2):31-35.

[5] 赵广明.石化企业铁路罐车清洗工艺的选择[J].石油商技,2001(2):21-23.