基于触觉感知的水稻行弯度测量装置设计与试验

陈学深 黄柱健 马 旭 齐 龙 方贵进

(华南农业大学工程学院, 广州 510642)

0 引言

植保除草是水稻生产过程中的重要环节[1-2],鉴于化学除草的抗药性、作物药害、环境污染等问题[3-5],大力发展机械除草是保证农业可持续发展的关键。然而,机械除草易伤苗,诱发作物病害,影响稻米品质和产量[6-9],严重制约了其规模化发展。机械伤苗的主要原因之一在于水田土壤硬底层深度、硬度不均,导致插秧机两侧驱动轮限深及行驶阻力差异显著,无论人工驾驶还是自动导航,插秧作业时总会产生航向偏差[10-11],使栽植后的稻苗呈现一定弯度,通过人为转向实现对行避苗,存在除草部件调节相对机身运动具有一定的滞后性,在纠偏期间除草部件对稻苗不可避免造成损伤。因此,感知稻行弯曲程度,对除草部件的作业路径实施差异化的调控,实现智能化避苗控制技术十分必要。

快速、准确地自动获取稻株的识别与定位信息是稻行信息获取及智能避苗控制的关键。目前,基于机器视觉的实时信息获取技术是作物信息感知的主流方法,主要根据作物的颜色、纹理、形状进行分类。金小俊等[12]根据杂草不同的颜色特征,提出了一种图像分割算法,将农田杂草识别出来。HAMUDA等[13]根据花椰菜叶片的饱和度、色调值等差异区分作物和杂草,对不同环境下的花椰菜识别率达99.04%。陈树人等[14]基于5种不同颜色特征对棉田中铁苋菜进行识别,该方法对杂草中棉花识别的准确率为82.1%。也有一些学者,从作物的纹理特征入手,TANG等[15]采用Garbor小波进行纹理特征提取,设计了一个3层BP神经网络,实现对田间杂草分类识别,对作物和杂草的正确识别率达100%。徐艳蕾等[16-17]提出了基于模糊顺序形态学的植物叶片脉络边缘特征提取方法,试验结果表明,该方法能克服噪声、有效提取叶片信息。还有一些学者通过形态进行杂草识别,吴兰兰等[18-19]对获取的图像进行处理,把目标对象的形状特征作为支持向量机的输入向量,以实现玉米田间杂草识别,试验结果表明,其正确识别率达98.3%。上述作物信息获取方式均以作物特征的有效表达与准确提取为前提。然而,稻田积水反光、光照、倒影、绿藻等复杂背景影响,稻株(穴)间顶部叶冠相互遮掩,禾本科杂草与水稻形态相似,导致现阶段基于视觉的作物信息获取技术及设备的适应范围主要集中在背景差异显著的旱田作物上,且识别对象多为特征明显的叶菜类作物。针对水田这种复杂开放式、非结构农田环境,快速、准确地实现稻株识别与定位还需采用创新性技术。

本文针对水田环境提出基于触觉感知的稻株识别与定位技术,以及稻行弯度信息的实时获取方法,为智能机械除草部件的避苗作业提供决策依据。

1 触觉感知方式的农艺基础

在实际生产中由于单位面积上的取秧量不同[20-22]、稻穴内生理分蘖数量不一致[23-25],导致稻株个体差异显著;另外,杂草分布具有随机性、簇生性等特点[26],对触觉方式的稻株识别有一定的干扰;再有,水田作业环境复杂,机具俯仰、摇摆及振动等姿态变化,也使得触觉传感器与稻株的接触位置不稳定,而影响测量结果。因此,触觉方式实现水稻的识别与定位具有一定难度。

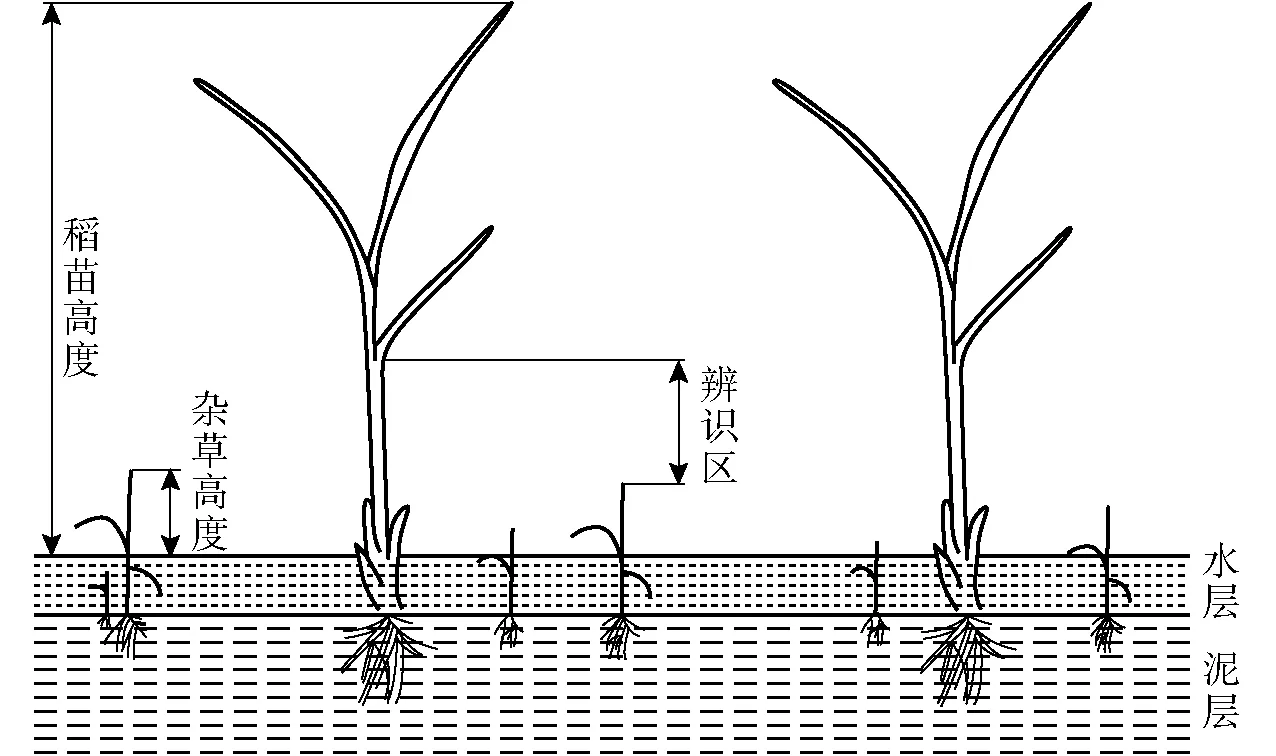

图1 除草期水稻与杂草的生长状态

稻株的触觉感知要紧密围绕水稻生长的农艺特点。首先,为使感知装置测量不受机具姿态变化影响,充分利用除草期内[8,27-28](移栽后7~22 d)稻田3~5 cm的浅水层[29](为保证稻苗在返青、扎根、活棵及分蘖时期生长需要),使感知装置作业时,能漂浮在水面上,以保证与稻株接触位置相对稳定;在此基础上,利用稻穴内稻株群茎基部成束,相邻稻株茎基部独立,稻株株高远大于杂草的生理特点,选择稻株茎基部与杂草冠层之间的位差空间作为稻株的触觉识别区,可避开杂草干扰,如图1所示。识别区内偶尔有稻株与杂草共处情况,也可通过稻草生理抗弯刚度的差异进行辨识,因此,基于触觉的稻株信息获取具有一定的识别和定位空间。

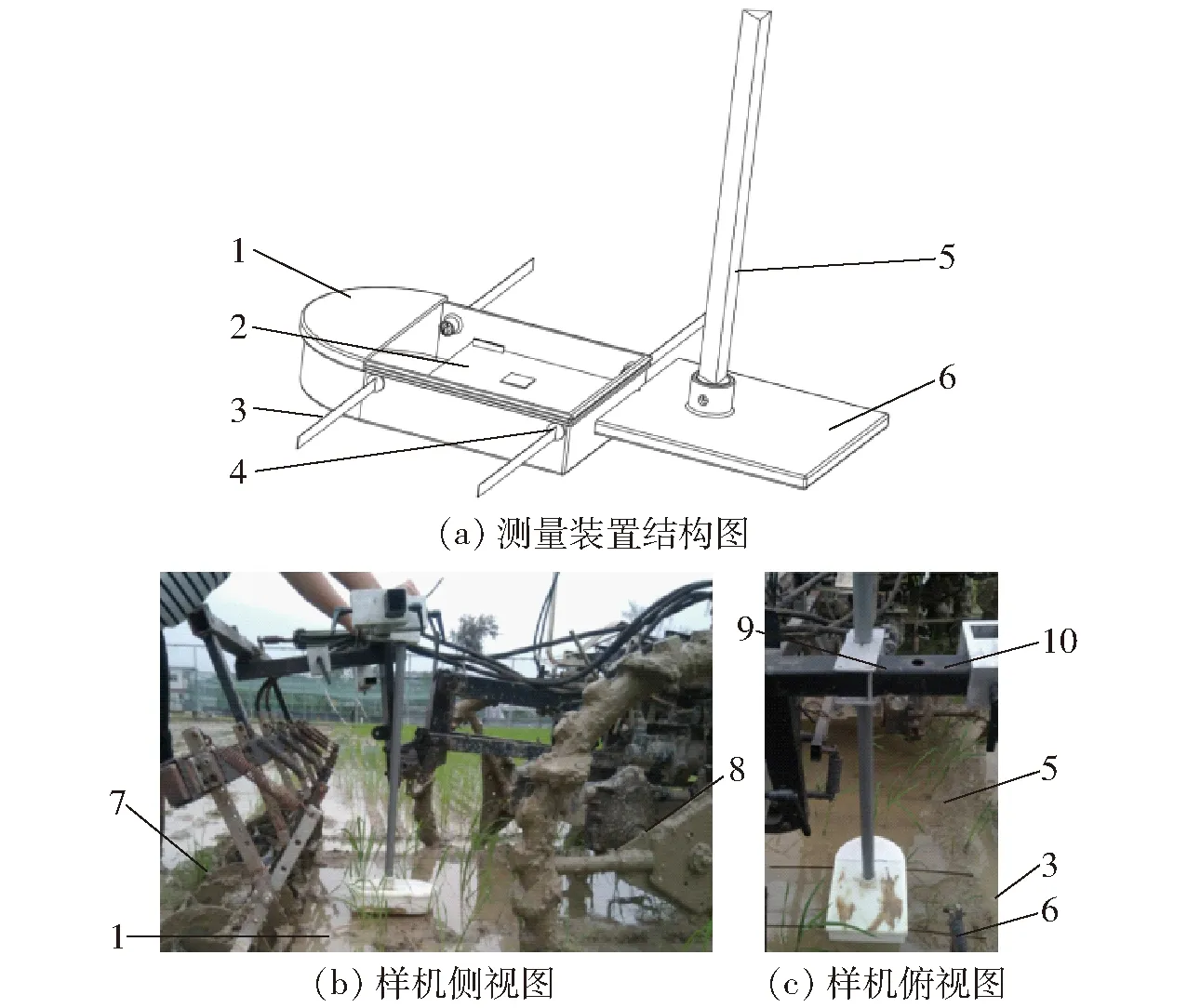

2 感知装置结构及工作原理

感知装置主要由弯曲传感器、壳体及相关电子器件组成,如图2所示。触觉感知元件为两排弯曲传感器,每排对称安装于下壳体左右两侧,弯曲传感器根部与圆形橡胶基座相连,防止田间积水从根部渗入壳体,并缓解弯曲传感器根部的应力集中。后排弯曲传感器通过根部的调节螺母在滑槽上移动,以适应不同株距(11~22 cm)水稻的测量要求。同时,为保证壳体在稻行(行间为30 cm)左或右极限位置时,两侧弯曲传感器都能与稻株接触,壳体宽度设计为18 cm,单侧弯曲传感器设计为13 cm。仿形杆底部设有螺纹,与盖板通过螺纹连接,仿形杆中部和顶部为三角形空心柱体,顶部与插秧机车架上改制的三角形套筒滑动连接,并在仿形杆顶部设有一销孔,与锁销配合防止滑动极限时脱落。此结构设计防止感知装置与机具发生相对转动;同时与机具的滑动连接,也使该装置在稻田水面上以漂浮状态工作,不受机具起伏影响,保证了感知梁与稻株接触作用位置的相对稳定。

图2 感知装置

弯曲传感器作为感知装置的核心部件,采用形变敏感的悬臂梁结构,本文将悬臂梁式弯曲传感器简称为感知梁。感知梁在与稻株接触、形变、脱离过程中受到周期性的阻滞,产生的形变反映了稻株与感知梁接触点的位置信息,经过标定将其转换成电压信号,在此基础上,根据4根感知梁上的形变电压特征,实现相邻稻株横向偏量的测量。为使测量的横向偏量能为多个除草轮(一般为6或7个)提供调控数据,机具的作业路径应与插秧时的作业路径一致;同时,为避免机具掉头换行时,测量装置处于稻行接缝处(此处稻行两侧的苗带弯度不同)引起测量误差,测量装置放置在机尾中间位置。工作时,感知装置漂浮稻田水面上,随机具在稻行内行进,经过某一稻列(方向与机具行进方向垂直)时,感知梁与稻株茎基部相接触,由同排左右两侧的感知梁产生的电压(弯曲)差异可计算出感知装置中心轴偏离稻行中心线的距离(偏距)。在此基础上,继续行进经过下一稻列时,如果稻株移栽位置存在横向偏量,装置此时测量的偏距较上一稻列将发生改变,改变量大小表征了相邻稻株的横向偏量。因此,可通过感知梁在相邻稻列间的弯曲差异建立稻株横向偏量的定量关系模型,随着感知装置进一步行进,经过的稻株横向偏量将被持续测量,通过相应计算,可测得由稻株偏量累积形成的稻行弯度。

3 感知梁设计

3.1 水稻茎基部弯曲受力模型建立

感知梁抗弯刚度对稻株识别与定位具有重要作用,刚度偏大,测量时易使稻株受迫变形,导致感知梁弯曲程度偏小,影响测量精度;刚度偏小,感知过于敏感,易受杂草干扰。因此,需要确定适宜的抗弯刚度,保证感知梁与稻株接触测量时,稻株不变形或轻微变形。

测量装置工作时,感知梁与稻株茎基部接触过程中,稻株茎秆将产生不同程度的弯曲变形。由梁理论可知,水稻茎基部弯曲可分为自身重力引起的纵力弯曲和横向作用力引起的横力弯曲,如图3a所示。取稻株茎基部OA段为受力体,高度为h,将OA段茎秆视为等刚度梁,弯曲刚度为EI,OA段的茎叶重力为P,e为稻株重心P与A点的水平距离。水稻茎基部受到感知梁在行进方向的横向作用力F,茎基部任意点挠度为γ,A点最大挠度为wmax,由此建立水稻茎基部弯曲的力学模型,如图3b所示。

图3 稻株力学分析图

根据力平移定理及小挠度理论,可得出水稻茎基部弯矩方程为

M(x)=-[Pe+F(h-x)+P(wmax-γ)]

(1)

由于除草期内稻叶数量较少,且重量较轻,因此忽略稻叶重量引起的纵力弯曲,式(1)可简化为

EIw″(x)=-M(x)=-F(h-x)

(2)

解微分方程(2),得挠度通解为

(3)

(4)

式中C1、C2为任意常数。

将边界条件x=w=0代入式(3)、(4)得

(5)

将C1、C2代入式(4)得挠度公式

(6)

由式(6)可知,在感知梁与稻株接触高度一定的情况下,w(x)由横向作用力F决定,横向作用力F越大引起稻株的挠度也越大,稻株变形也越明显。为此,确定感知梁抗弯刚度,应根据稻株实际力学参数,并结合装置的测量原理。本文以稻株与感知梁常见的接触高度8 cm为基准,应用拉力计实测除草期内稻株在此高度上的茎秆挠度,统计表明,当施加作用力小于0.24 N时,稻茎挠度一般不超过1 cm,此位移量不会对测量精度造成太大影响。因此,为保证稻株在测量时仅发生小变形,感知梁抗弯刚度设计原则应满足在感知梁根部施加0.24 N作用力时,在作用力方向上感知梁的弯曲程度应保证测量装置能通过被测量对象。这样感知梁任意位置与稻株作用时,既保证感知装置可通过稻株,又减小了稻株变形。

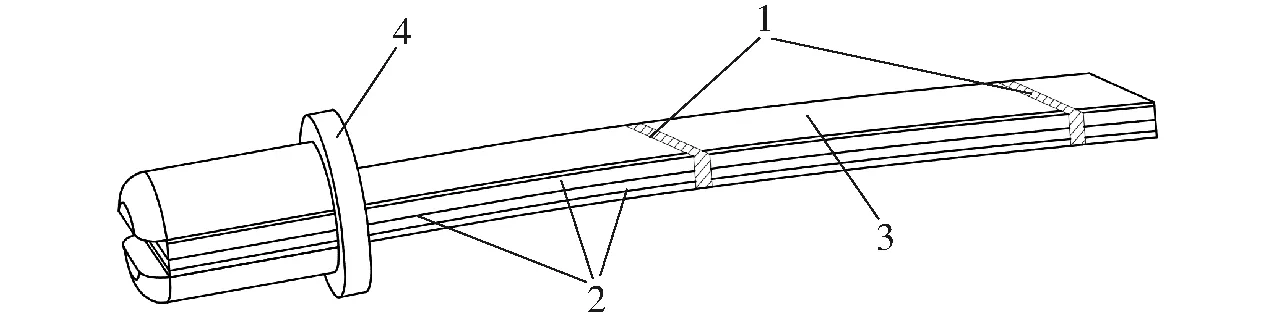

3.2 感知梁制作

感知装置的核心部件为Flex 2.2型柔性弯曲传感器,由分子聚合物 PEDOT:PSS(聚3,4-乙烯二氧噻吩:聚苯乙烯磺酸)薄膜制作而成。考虑到柔性弯曲传感器自身弯曲刚度较小,过于敏感易受干扰,采用了不同厚度的薄钢片作为弯曲传感器的衬底以增加其弯曲刚度,片与片间通过多根橡胶套固定,结构如图4所示。其中,衬底组成为3片0.2 mm、2片0.5 mm及1片1 mm的薄钢片,不同厚度的薄钢片,可以获得相应的抗弯刚度以适应除草期内的稻草力学参数;同时,多片结构在弯曲或反弹时,橡胶套与钢片、钢片与钢片之间相对运动的内部摩擦也消耗了振动能量,在一定程度上抑制了弯曲传感器在相邻稻株间非接触状态下的振动,提高了数据采集的可靠性。

图4 感知梁结构图

3.3 感知梁标定

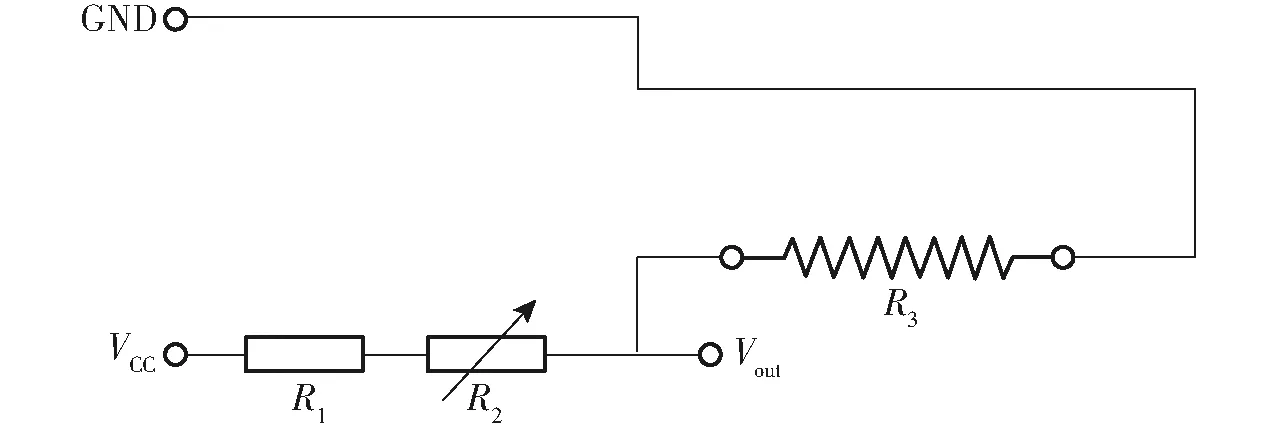

由于弯曲传感器是电阻式传感器,必须将弯曲传感器检测到的电阻信号转换为电压信号并将该信号值转换为数字量信号以便于被单片机识别。在设计的单片机系统中,单片机的供电电源为 5 V,因此转换后的信号电压范围应在0~5 V。弯曲传感器数据采集电路如图5所示。在该弯曲传感器数据采集电路中,R1和R2为串联电阻,R3为弯曲传感器的电阻。为了保证采集到的电压信号值处于合理的范围内(0~5 V之间),串联电阻均为10 kΩ。GND为接地端,与单片机接地端共地;VCC为电源电压,设定VCC为5 V电源;Vout为采集电路信号输出端电压,则输出电压为

(7)

图5 弯曲传感器采集电路

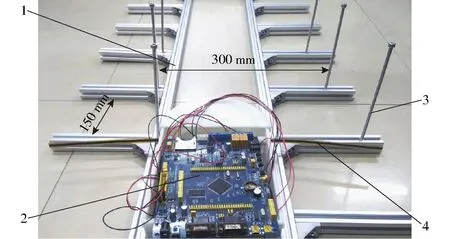

为了实时获取感知装置与稻行中心线的距离,对前、后排弯曲传感器分别进行标定,得到同排左右两侧感知梁的形变电压差与感知装置偏距(感知装置中心与所在稻行中心线的距离)的对应关系,标定装置如图6所示,包括导轨架、标定杆、标尺等。

图6 标定装置实物图

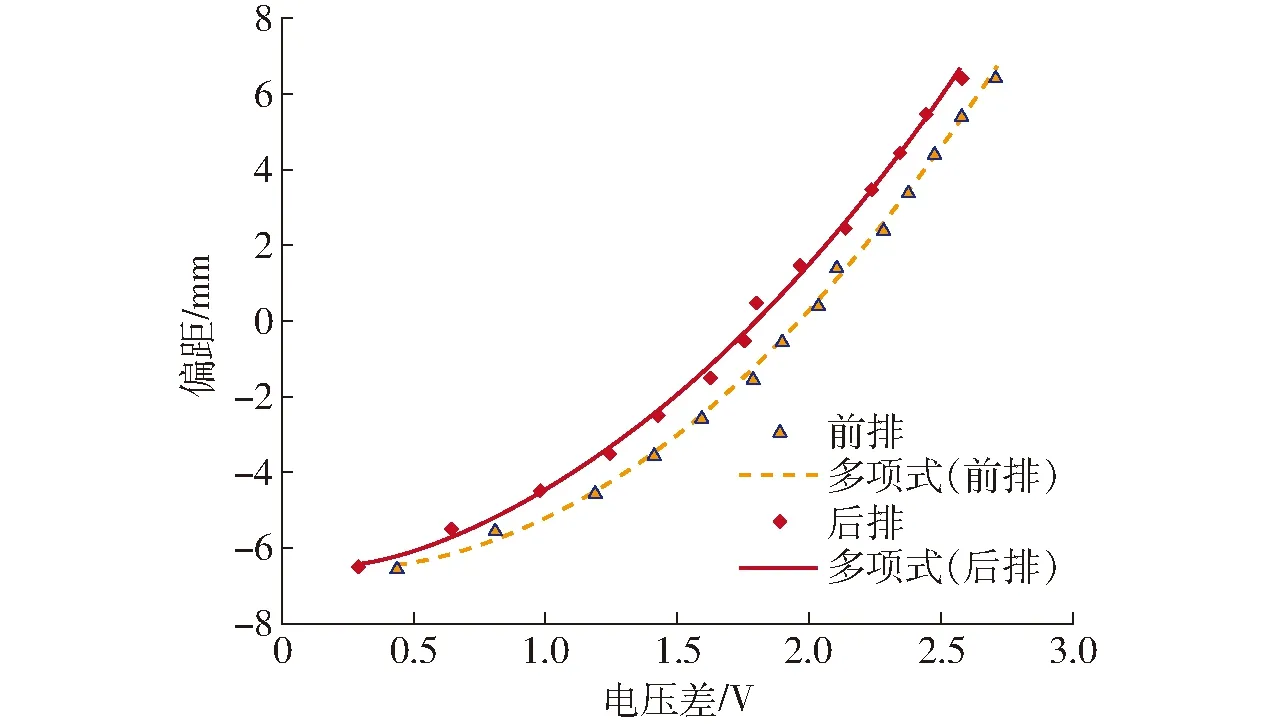

标定杆用以模拟稻株茎秆,行距为300 mm,株距为150 mm,通过以每次10 mm的距离横移左右两侧的标定杆,获得感知装置从左侧极限位置(左侧感知梁根部与标定杆接触)至右侧极限位置(右侧感知梁根部与标定杆接触)的偏距。试验时,推动测量装置在导轨上滑动,弯曲传感器与标定杆从接触到脱离过程中,输出电压随弯曲传感器弯曲程度增加而逐渐增大,当弯曲传感器脱离标定杆时,输出电压骤然减小。此时,记录弯曲传感器最大电压(最大变形量),并以同排左右两侧弯曲传感器的电压差作为x轴,对应的装置偏距作为y轴,建立坐标并拟合标定数据,规定y轴正向表示感知装置在稻行偏左位置,反之在稻行偏右位置,y值为零表示在稻行正中间位置。考虑电路电压信号稳定问题,对每次标定试验重复3次,数据取平均值,拟合结果如图7所示,可见装置偏距与感知梁的电压差呈非线性关系,具体映射关系为:前排y1=1.885 6x2+0.326x-6.675 1,后排y2=2.127 4x2-0.903 6x-6.407 7。因弯曲传感器初始电阻不同(经过剪短处理),当装置偏距为零时,左右两侧弯曲传感器的电压差可能不为零。

图7 装置偏距与电压差关系曲线

4 水稻行弯度测量方法

4.1 相邻稻株横向偏量计算方法

机插秧过程中,相邻稻株产生的横向偏量在苗带内的累积形成了稻行弯度,准确获取相邻稻株的横向偏量是水稻行精准描述的关键。为此,利用多传感器技术,以前后排独立测量数据的平均值为偏量数据,并将其与前后排共同测量的偏量数据进行验证比较,剔除异常数据,以期提高稻株横向偏量测量的精度及可靠性。

图8 感知梁与相邻稻株接触测量过程示意图

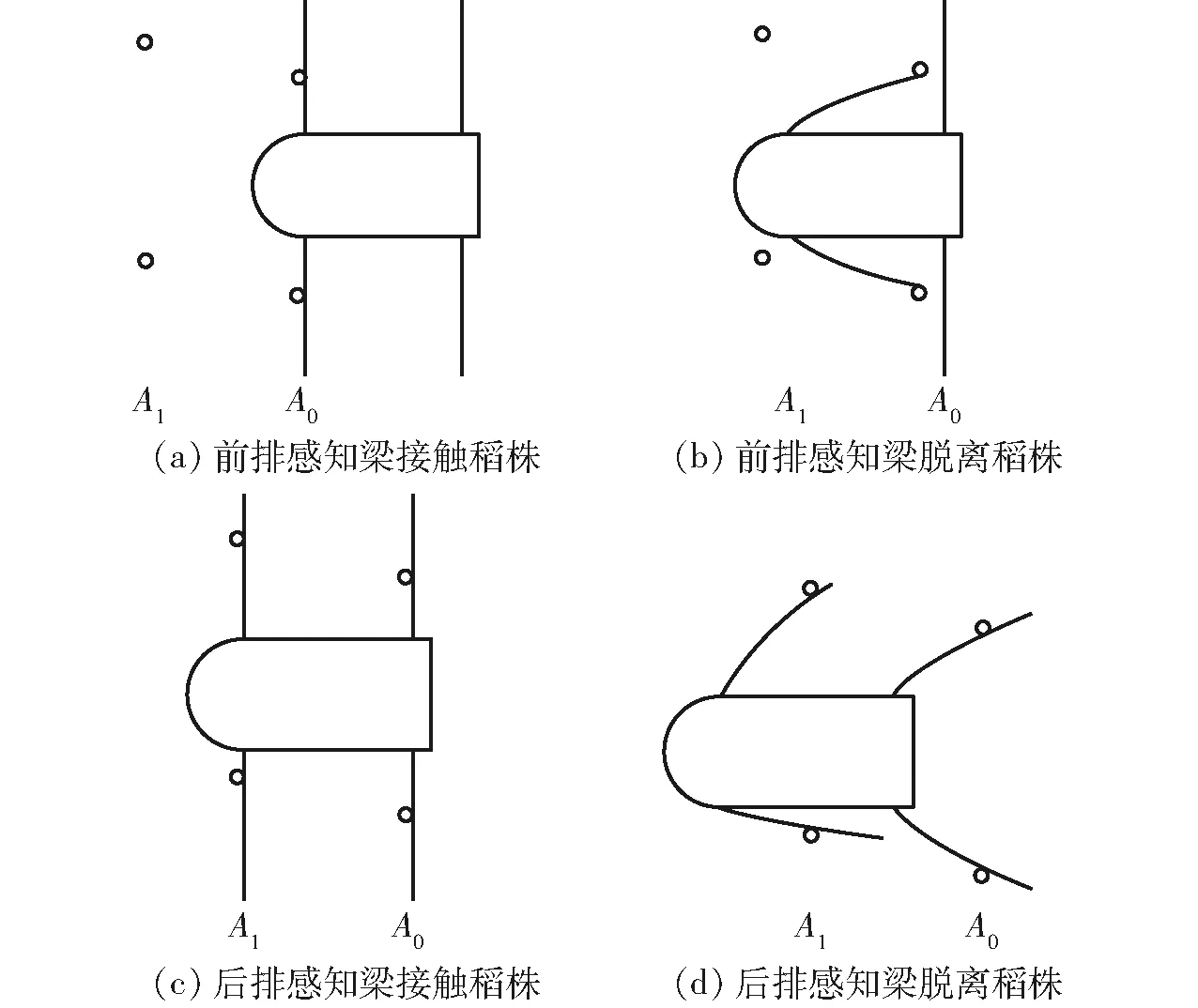

感知梁与相邻稻株接触测量过程如图8所示。感知梁沿稻行行进依次经过任意稻列A0、A1,以前排弯曲传感器与稻列A0刚好接触为初始位置,如图8a所示。继续行进,前排左右两侧的弯曲传感器将受稻列A0阻滞而发生弯曲变形,进一步行进,前排弯曲传感器在脱离稻列A0时刻后,弯曲的峰值将被记录,如图8b所示。因此,经过同一稻列时左右两侧弯曲传感器弯曲峰值差异可作为测量感知装置偏离稻行中心线的距离,即装置偏距。脱离稻列A0后的弯曲传感器在梁材料自身弹性作用下形变量迅速减小至恢复线性状态,直到与下一稻列A1接触,如图8c所示,同样方法后排感知梁也可测量感知装置处于稻列A1时的偏距。理想水稻移栽模式下,感知装置在相邻稻列A0、A1测得的偏距应该相等。然而,实际中出现的偏距差异正是因为相邻稻列在移栽时出现了横向偏量。因此,相邻稻株的横向偏量可以用偏距差异量表示。

同理,相邻稻列A0、A1间的偏量也可通过后排弯曲传感器获得,为了提高准确性取前后排感知结果的平均值为相邻稻列的偏量。但由于弯曲传感器与稻株接触及脱离过程中,稻田杂草阻碍干扰及机具在相邻株距间航向略微变化等原因,难免会对稻株位置形成误判,影响相邻稻株偏量数值的准确性。为此,采集前后排弯曲传感器同时受到稻株阻碍而发生弯曲形变的数据,如图8d所示,并记录形变峰值,则此时由前后排感知梁分别获取前后相邻稻列A0、A1的偏距,可作为感知梁的偏量检验量,并与前后排感知梁的平均偏量结果进行比较,根据实际生产作业情况,当两种感知方式相差不超过规定范围,则判定相邻稻列的偏量为可靠数据,作为后续水稻行弯度计算的基础数据。

4.2 水稻行弯度计算方法

为获得稻行弯度信息,建立绝对坐标系xOy,x轴为稻行方向,y轴为稻列方向,如图9所示,Dn为任意偏植的稻株,过Dn作稻行x的平行线,则dn为相应稻株的横向偏量;稻株DnDn-1连线与y轴夹角δ为相邻稻株的偏角,则D1Dn段稻行的弯度可表示偏角的累积之和,则有

(8)

公式(8)也可用稻株的横向偏量表示为

(9)

式中lDn-1Dn——第n-1株与第n株稻株的距离

图9 稻行弯度示意图

5 田间试验

5.1 试验条件

稻行弯度可由相邻稻株的偏角进行量化描述,而偏角取决于相邻稻株的横向偏量。因此,稻株弯度测量试验的指标选定为相邻稻列的横向偏量。同时,为了检验水稻行弯度测量装置在田间实际环境下的测量精度及稳定性,选择对测量结果有主要影响的实际生产因素进行试验,明确装置的行进速度、稻穴株数及水层厚度等因素对测量结果的影响规律。

田间试验在广东省肇庆市国家水稻产业技术体系综合试验站进行,稻行弯度的大小、数量及弯曲方向由插秧机操作人员根据常规作业情况随机产生,如图10所示。测试区长度为150 m,划分成若干测试段,每个测试段包含91个稻穴(共有90组相邻稻株的横向偏量),测试段间预留10 m起步区,以保证机具进入测区后速度稳定。试验对象为移栽15 d的杂交稻五优1179,水稻行距30 cm,株距15 cm,株高15~20 cm,稻穴株数2~6株,稻穴直径2~3 cm。此时,杂草萌发主要以稗草、千金子等禾本科为主,株高为3~5 cm。

图10 稻行弯度测量试验区

5.2 试验方法

水稻行弯度测量主要为机械除草避苗控制系统提供决策数据。本文选择水稻行距30 cm,行间除草部件作业宽度20 cm为机械除草实况,规定除草轮与稻株安全距离为2 cm,则除草轮左右横向避苗移动的距离阈值为3 cm,因此,为使测量装置对避苗控制系统有指导作用,测量的横向偏量误差应小于3 cm。

试验时,测量装置随插秧机行进,进入测试区前调整好移动速度,并在测试过程中保持速度稳定。以测试区内第1株稻株(穴)为基准,测量与相邻稻株横向偏量,随测量装置行进,相邻稻株的横向偏量将被持续记录,直到测试区内最后1株稻株(穴)为止。

5.2.1不同行进速度的偏量测量试验

感知梁以不同行进速度与稻株接触产生的瞬时冲击力是不同的,在稻草力学参数辨识上可能形成误判;另外,在稻行间行进,感知梁与稻株周期性作用产生的形变频率也会随行进速度的提高而增加,造成悬臂式感知梁的摆动干扰,可能影响测量精度。因此,需要分析不同行进速度对测量结果的影响。

根据水田机械除草常规作业行进速度,选择0.5、1.0、1.5 m/s为试验因素,在水层厚度为5 cm情况下,统计测试段内连续90组稻株的横向偏量。在此基础上,将测量结果与人工测量结果进行比较,获得感知装置测量结果的误差分布情况。

5.2.2不同稻穴株数的偏量测量试验

除草期内,稻穴内稻株丛生,移栽时取秧量不同、生长过程中分蘖数不一,测量时感知梁与稻株接触作用的力值及位置将会影响稻株的识别与定位精度,因此,需要分析不同稻穴株数差异对测量误差的影响规律。

为了比较不同稻穴株数的离散程度对测量结果的影响,插秧机在多个测试区内行驶,行进速度为1.0 m/s,水层厚度为5 cm时,随机选择1~3株、4~5株及6株以上的稻穴各20组,检验不同稻穴株数对测量精度及稳定性的影响。

5.2.3不同水层厚度的偏量测量试验

根据装置结构和工作原理可知,感知装置与稻株接触测量位置由稻田水层厚度决定,在水田作业条件下,要求感知装置对水层厚度应具有一定的适应性。因此,以除草期常规水层厚度3、4、5 cm为因素,在行进速度为1.0 m/s时,统计测量段内连续90组测量点的稻株横向偏量。在此基础上,将测量结果与人工测量结果比较,获得感知装置测量结果的相对误差分布情况。

5.3 试验结果与分析

5.3.1行进速度与测量误差分析

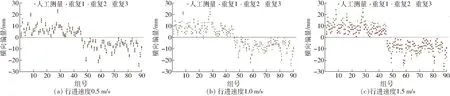

在3种行进速度下,水层厚度为50 mm时各测量点的测量结果与人工测量数值比较,误差分布如图11所示,从测量误差的稳定性看,行进速度越大测量误差分布越为离散,说明行进速度的提高不利于测量结果的稳定性。相反,低速行进的测量结果稳定性更好。从测量的精度看,行进速度由低到高,3次重复的平均误差分别为4.95、5.36、5.90 mm,最大误差分别为6.6、7.4、8.3 mm。因此,在不同行进速度下,就测量精度及稳定性方面判断触觉作为一种稻株识别与定位的感知方式是可行的。

图11 不同行进速度的横向偏量测量结果

5.3.2稻穴株数与测量误差分析

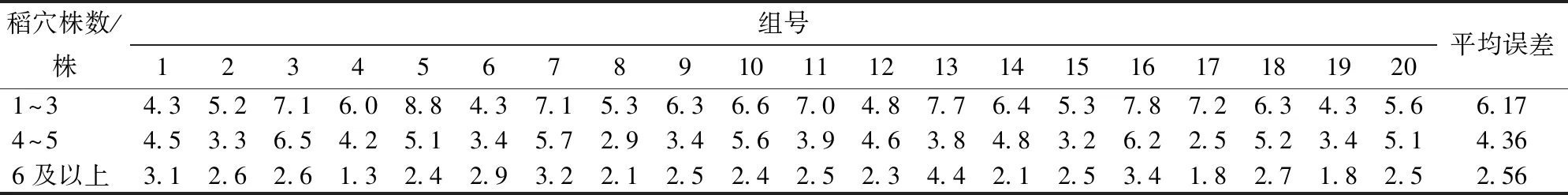

不同稻穴株数的横向偏量测量结果如表1所示,误差大小与株数有一定的相关性。其中,稻穴株数为6株以上的测量误差最小,平均误差为2.56 mm,4~5株的平均误差较大,为4.36 mm,1~3株测量的平均误差最大,为6.17 mm。主要原因在于稻穴株数越多生理力学的抗弯刚度越大,在与感知梁接触作用时自身变形就越小,感知梁测量也就越准确。相对而言,1~3株稻株茎秆力较小,感知梁在其茎秆梳滑过程中茎秆的轻微变形会影响感知梁的弯曲程度,进而影响测量结果,但从避苗控制系统的实际应用角度,测量的精度及对不同稻穴株数的适应性满足测量要求。

表1 不同稻穴株数的横向偏量测量误差统计

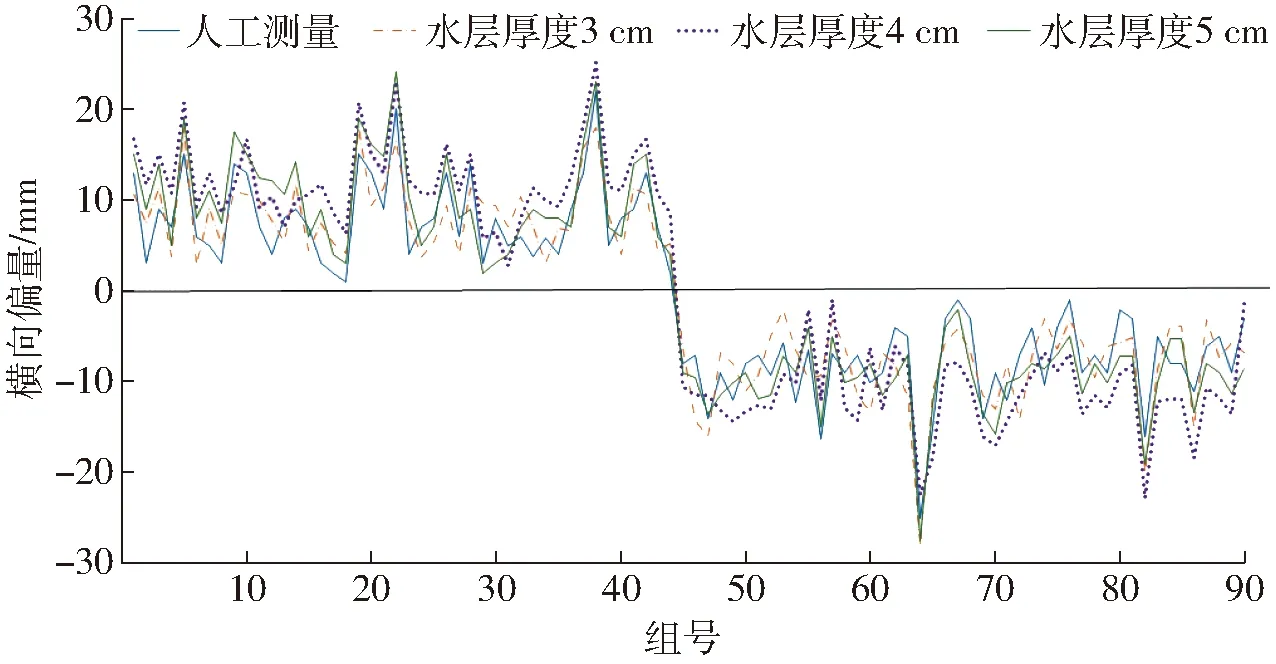

图12 不同水层厚度的横向偏量测量结果

5.3.3稻田水层厚度与测量误差分析

为评价所设计的感知装置是否适应不同水层厚度的要求,在3种水层厚度下,进行了相邻稻株偏量测量试验,获得的测量误差变化如图12所示。

由图12可知,稻株横向偏量的测量误差与水层厚度没有明显相关性,测量点均在人工测量点附近上下浮动,相邻稻株横向偏量的误差控制在14 mm范围内。因此,感知装置的测量结果受水层厚度影响较小,测量精度也满足避苗作业的实际要求。

6 结论

(1)针对水田环境下稻株的识别与定位问题,提出了一种触觉感知方法,农机与农艺融合,根据稻草辨识的力学差异及除草期的生理高度,确定了感知梁的抗弯刚度,并进行了传感器标定,建立了装置偏距与感知梁电压差的映射关系。

(2)设计了一种基于弯曲传感器的感知梁,并结合多传感器技术,通过4根感知梁形变的电压特征测量出相邻稻株的横向偏量。在此基础上,提出了一种稻行弯度计算方法。

(3)行进速度试验表明,行进速度的提高不利于测量结果的稳定性,在行进速度为1.5 m/s时,平均误差为5.90 mm,最大误差8.30 mm;稻穴株数试验表明,稻穴株数为6株以上的测量误差最小,平均误差为2.56 mm,4~5株的平均误差较大,为4.36 mm,1~3株测量的平均误差最大,为6.17 mm;水层厚度试验表明,测量误差与水层厚度没有明显相关性,相邻稻株横向偏量的误差可控制在14 mm范围内。