十六烷基三甲氧基硅烷改性生物炭的疏水性能优化试验

孙晓杰,伍贝贝,秦永丽,李 洁,郭静晗

(桂林理工大学 a.环境科学与工程学院;b.广西环境污染控制理论与技术重点实验室,广西 桂林 541006)

0 引 言

CH4的全球变暖潜力是CO2的25倍,是除了CO2之外最受关注的温室气体。垃圾填埋场是继农业生产活动、煤矿开采之后的,由人类活动产生CH4的第三大排放源。因而,如何实现填埋场温室气体CH4的减排备受关注[1]。

有研究证明, 土壤覆盖层通过CH4吸附以及生化氧化过程可以减少CH4排放[2], 但是被广泛使用的传统土壤覆盖层存在缺乏营养物质, 气体扩散受限,且容易形成裂缝等缺点; 而生物炭覆盖层更具技术优势: ①强化CH4吸附; ②更大的孔隙率和比表面积, 改善覆盖层通气性; ③便于甲烷氧化菌存在于高孔隙度的生物炭中, 有利于甲烷氧化菌的生长和增殖; ④强化气体传递。因而是减少填埋气的可持续的和廉价的选择[3-5]。 然而,生物炭改性土壤覆盖层技术防水能力较弱, 添加10%生物炭的土壤,渗透系数大于10-7cm/s[3], 会促进雨水的运输。 而渗透系数增加导致的覆盖层含水率增加会影响CH4吸附和氧化, 进而影响CH4减排, 这是因为水能够覆盖在生物炭的表面并进入生物炭的孔隙中, 与CH4争夺吸附位[3], 从而影响附着在生物炭上的甲烷氧化菌的生长与繁殖。 赵长炜等指出, 当含水率超过15%时, 甲烷氧化速率呈下降趋势[6]。 但含水率也不是越低越好: 何品晶等研究指出, 含水率低于5%时土壤甲烷氧化几乎停止, 最佳含水率为15%[7]; 何若等认为当垃圾土含水率大于45%时, 其甲烷氧化潜力受含水率的变化影响不大[8]; 周海燕等研究指出, 当含水率为25%时, 矿化垃圾中微生物活性最大, 好氧与厌氧氧化甲烷速率均达到最大[9]; Hilgeri等也发现, 含水率45%的垃圾堆肥具有较高的甲烷氧化活性[10]; 刘秉岳等研究表明, 粉土、 木屑炭改性土以及水稻秸秆炭改性土的甲烷氧化适宜含水率分别为14%~28%、 14%~35%及15%~40%[11]; 而周永希等认为CH4厌氧氧化速率在含水率为 25%~35%时达到最高[12]。 因此,含水率存在一个最适宜的范围, 不能过低, 也不能过高。

综上, 目前对垃圾填埋场中甲烷氧化与含水率关系的研究较多, 但对如何降低生物炭改性土壤覆盖层含水率的问题却鲜有报道。 已有的研究表明, 通过改性可以降低材料的亲水性: 梁少彬等利用硅烷对高岭石表面进行选择性修饰[13], 通过控制温度可以调节高岭石的接触角为93°~161°; 王林江则利用改性剂使碳酸钙表面由亲水性变成疏水性[14]。

十六烷基三甲氧基硅烷是一种无色至浅黄色的透明液体, 极易发生水解反应生成硅醇, 同时硅醇上的羟基与生物炭表面的羟基发生脱水缩合反应形成低表面能的硅氧烷, 进而形成二维有序的疏水薄膜层, 使其具有更好的防水性, 且属于环境友好型材料[15]。 本文利用十六烷基三甲氧基硅烷制备了一种疏水性生物炭, 开展了改性剂浓度、 浸泡时间、 干燥时间、 干燥温度影响因素的优化试验研究, 以期通过疏水性生物炭代替原生物炭, 降低土壤覆盖层含水率对甲烷氧化的影响, 为填埋场甲烷减排提供技术支持。

1 材料与方法

1.1 试剂与仪器

主要试剂: 无水乙醇(分析纯, 西陇化学试剂有限公司), 十六烷基三甲氧基硅烷(色谱纯, 麦克林试剂有限公司)。

主要仪器: 超声波清洗器(G-080s, 歌能仪器有限公司), 电热鼓风干燥箱(101-1, 上海东星试验设备有限公司)。

1.2 试验方法

1.2.1 生物炭的预处理 试验所用生物炭是以水稻秸秆为原料在500 ℃热解而成, 将生物炭用标准筛筛分, 获得0.180~0.250 mm(60~80目)的生物炭, 置于150 ℃的电热鼓风干燥箱中24 h, 干燥结束后放入干燥器中冷却, 密封待用。

1.2.2 改性剂修饰生物炭 将上述生物炭浸渍于1%~5%(体积分数, 下同)的十六烷基三甲氧基硅烷(以下称为改性剂)与无水乙醇的混合液中, 室温下于超声波清洗5~25 min, 静置浸泡0~120 min, 之后使用漏斗将改性剂静置滤掉, 过滤时间为30 min, 过滤后的样品置于100~140 ℃的电热鼓风干燥箱中干燥1~5 h, 制得疏水性生物炭, 置于干燥器中密封保存。

1.3 疏水性能测试方法

由于试验所用生物炭为粉末状, 经压片机处理后测定的接触角效果不佳, 因此采用吸水率表征生物炭的疏水性能。具体方法如下:将5 g生物炭样品放入装有滤纸(使用前用水浸湿)的玻璃漏斗中, 盖上一层经水浸润的纱布, 向漏斗中倒入50 mL水, 当漏斗不再滴水时, 称量滴出水的质量, 计算吸水率, 吸水率越低, 疏水性能越好。每个条件试验组设置3个平行样, 结果取平均值。生物炭吸水率w(%)计算公式为

w=(m1-m2)/m×100%,

式中:m1为倒入漏斗的水的质量(g);m2为从漏斗中滴出水的质量(g);m为生物炭的质量(g)。

2 结果与讨论

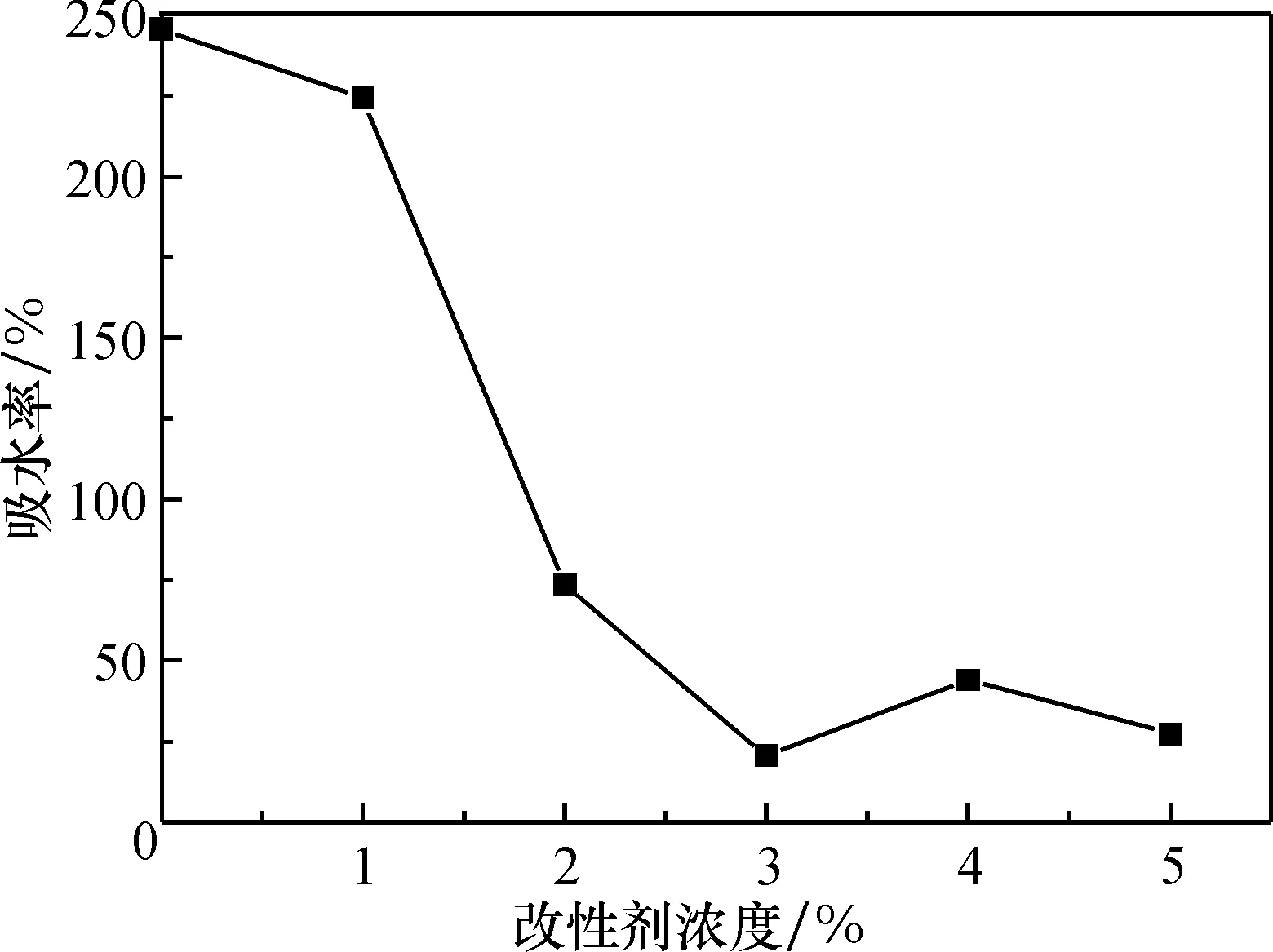

2.1 改性剂浓度对生物炭疏水性能的影响

生物炭与改性剂-无水乙醇混合液超声处理10 min, 静置浸泡60 min, 过滤30 min, 120 ℃烘干2 h的条件下, 测定十六烷基三甲氧基硅烷浓度分别为1%、 2%、 3%、 4%和5%时改性生物炭的吸水率。

如图1所示, 随着改性剂浓度的增加, 生物炭的吸水率呈现先大幅下降后小幅上升的趋势。在本试验条件下, 改性剂浓度为3%和5%时获得的改性生物炭的疏水性能较好, 吸水率分别为20.60%和27.36%, 远低于未改性生物炭的吸水率245.40%, 说明改性剂浓度存在一个最佳值。这与郭锐等[16]在利用三甲基氯硅烷改性活性炭试验中的发现相似。综合考虑实际成本效益, 本试验条件下选择的最佳改性剂浓度为3%。

图1 不同改性剂浓度下的生物炭吸水率

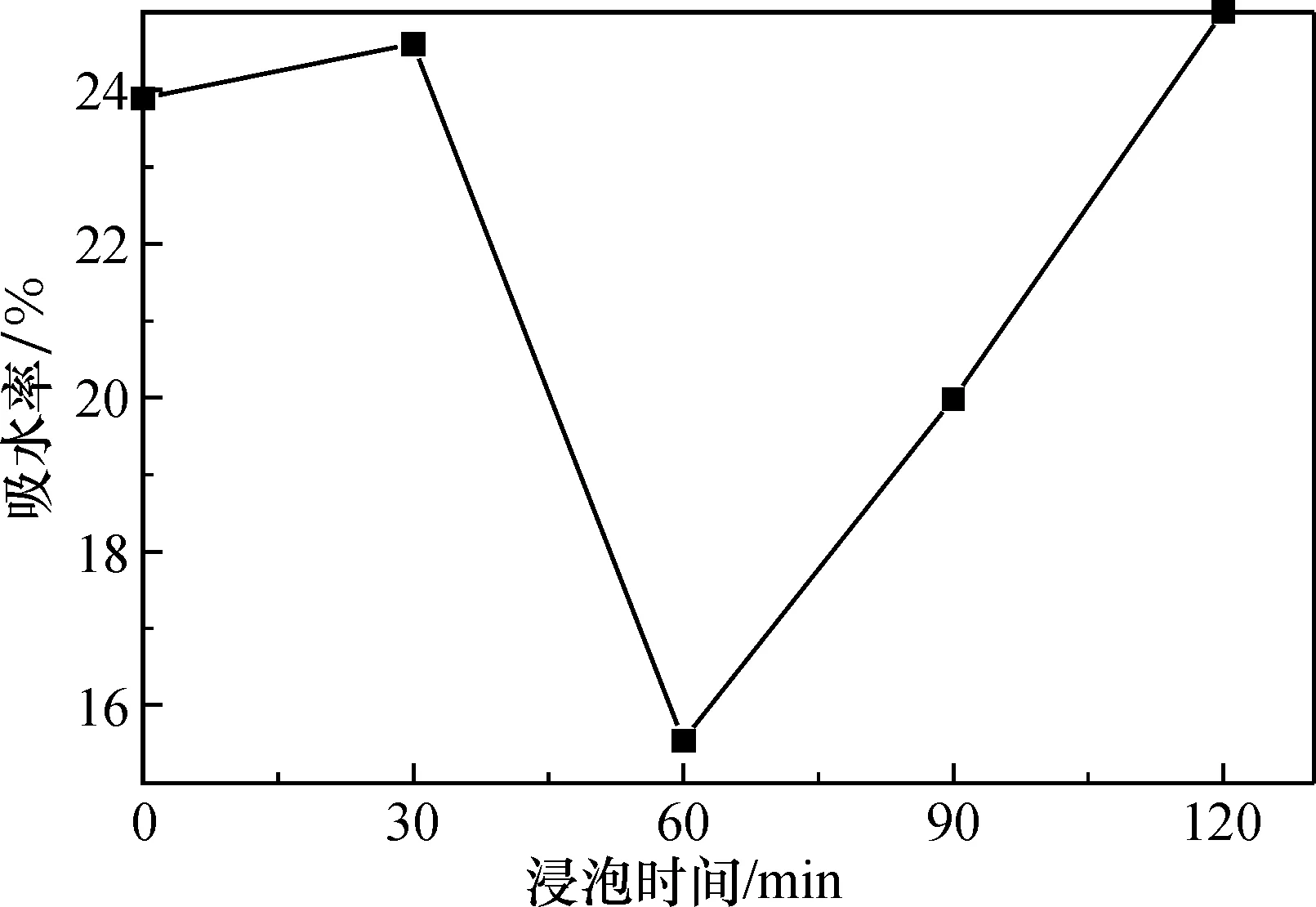

2.2 静置浸泡时间对生物炭疏水性能的影响

生物炭与改性剂浓度为3%的无水乙醇混合液超声处理10 min、过滤30 min、120 ℃烘干2 h的条件下, 测定静置浸泡时间为0、 30、 60、 90、 120 min时改性生物炭的吸水率。

如图2所示, 5组浸泡时间下改性生物炭均获得了较好的疏水性, 吸水率分别为23.88%、 24.59%、 15.54%、 19.97%、 25.01%, 浸泡时间为60 min时生物炭吸水率最低。浸泡时间较短时, 改性剂不能与生物炭充分接触和附着; 浸泡时间过长时, 改性剂可能从生物炭表面脱附, 造成其疏水性能下降。当改性剂材料和改性对象不同时, 也存在不同的最佳改性时间:何丽红等在利用硅烷偶联剂KH-570改性生物炭的试验中选择的改性时间为30 min[17];而刘春玲等对TiO2进行表面改性研究时发现最佳改性时间为40~60 min[18];在本试验条件下, 最佳浸泡时间为60 min。

图2 不同浸泡时间下的生物炭吸水率

2.3 干燥时间对生物炭疏水性能的影响

生物炭与改性剂浓度为3%的无水乙醇混合液超声处理10 min、浸泡60 min、 过滤30 min的条件下, 考察了120 ℃下烘干时间1、 2、 3、 4和5 h对生物炭疏水性能的影响。

如图3所示, 5组不同烘干时间的改性生物炭均获得了较好的疏水性能, 说明此方法制备的疏水性生物炭疏水性能较稳定, 吸水率分别为19.05%、 16.38%、 21.71%、 27.71%和22.17%, 烘干时间为2 h时吸水率最低为16.38%。干燥时间太短, 生物炭表面还存在溶剂, 无水乙醇有一定的吸水性, 所以影响疏水效果; 而当干燥时间太长时, 可能会破坏生物炭表面已经形成的疏水包覆膜, 并且会增加改性时间成本。所以在本试验条件下, 最佳干燥时间取2 h。

图3 不同干燥时间下生物炭吸水率

2.4 干燥温度对生物炭疏水性能的影响

在改性剂浓度3%、 超声时间为10 min、 浸泡时间60 min、 过滤30 min、 干燥时间2 h的条件下, 测试干燥温度对生物炭疏水性能的影响。 根据溶剂无水乙醇沸点为78 ℃、 改性剂十六烷基三甲氧基硅烷的沸点为162 ℃,选取100、 110、 120、 130和140 ℃等5个烘干温度对生物炭进行改性, 选定的温度既要有利于无水乙醇的挥发、 疏水活性炭干燥处理, 又低于表面改性剂的沸点。

如图4所示, 测得5个烘干温度下改性生物炭具有良好的疏水性能, 吸水率分别为18.20%、 14.40%、 20.07%、 15.25%、 15.43%, 说明此方法制备的疏水性生物炭疏水性能较稳定, 不会因干燥温度过高影响活性炭的疏水性。干燥温度110 ℃下, 吸水率最低, 为14.40%。虽然在干燥温度为130 ℃时, 吸水率又开始降低, 但考虑到实际成本效益, 在本试验条件下, 最佳干燥温度为110 ℃。

图4 不同干燥温度下生物炭吸水率

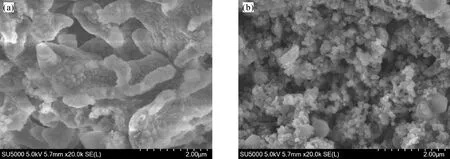

2.5 改性前后生物炭样品扫描电镜表征

对原始生物炭和最佳改性条件下的疏水性生物炭进行了电镜扫描。由图5可以看出, 经过改性后的生物炭有一些球状物质附着在生物炭表面, 颗粒结构较松散, 分散较均匀。与刘春玲等利用硅烷偶联剂KH-570改性纳米TiO2的电镜表征结果类似[18]。张世鹏等利用硅烷偶联剂KH-570改性微硅粉的试验中也发现, 材料被KH-570改性后, 由于包覆作用, 颗粒间的张力降低, 分散性得到了提高[19]。这些球状物质应该是被固定在生物炭表面的低表面能物质, 低表面能物质可以阻止水进入到生物炭中, 不利于水分的附着, 从而达到疏水改性的目的。

图5 原始生物炭(a)和疏水性生物炭(b)电镜扫描图片

3 结 论

采用十六烷基三甲氧基硅烷作为改性剂, 无水乙醇作为溶剂对生物炭进行表面疏水改性。结果表明, 改性生物炭的表面疏水性与改性剂浓度、 反应时间、 干燥时间和干燥温度等条件密切相关。最佳疏水性生物炭的制备条件为:改性剂浓度为3%, 静置浸泡时间为60 min, 干燥温度为110 ℃, 干燥时间为2 h。改性生物炭的吸水率最低可达到14.4%, 此时生物炭表面形成了有效包覆层, 表现出了良好的疏水性。