基于遗传算法的服装缝制生产线平衡优化

张旭靖, 王立川, 陈 雁

(苏州大学 纺织与服装工程学院, 江苏 苏州 215021)

生产线的平衡是在考虑运行设备的有效时间的前提下,追求产量高、质量优、生产效率高的综合优化[1-2]。长期以来,服装生产过程中流水线的设计及平衡的控制在很大程度上依赖于生产技术人员的个人经验[3]。然而,应用这种经验知识得到的生产线编排结果通常很不理想,难以确保每个工作站都可以达到相同的生产速度,从而实现真正的平衡[4]。依靠生产技术人员个人经验得到的人员配置结果通常难以满足生产的实际需求,经常需要在生产过程中不断调试,才能实现较为理想的状态。

智能算法的发展可以有效解决这一问题,但目前对生产线平衡的研究主要集中在机械、电子等制造领域,针对服装缝纫生产线的平衡研究较少,并且对服装缝制生产线平衡的研究主要以一种生产组织方式为主[7-8]。遗传算法作为一种较好的全局搜索的近似算法,已被成功地运用到求解生产线平衡问题,能以更快地速度达到近似最优解[9-11]。

为此,本文将生产线按照不同的工作地布置方式分别进行平衡优化,采用遗传算法对生产线平衡问题进行求解,并且采用计算机仿真方法进行分析验证,可为企业多种生产线设计方案,对实际生产起到参考作用。

1 缝制生产线平衡模型的构建

本文从模型假设、参数变量设定、约束条件及目标函数等几个方面,构建缝制生产线的平衡模型。

1.1 模型假设和参数变量设定

基本假设条件:

1)已知服装产品的总生产量、各工序的作业时间以及产品的加工顺序;

2)已知满足生产需求的各工序所使用的设备种类及数量;

3)一个工人只使用一种设备;

4)每个工人同时只能加工一道工序,只有当前工序加工完成后才能开始加工下一道工序;

5)工人对各作业工序的操作水平和熟练程度大致相同,且每个工人都可以熟练完成任意一道工序;

6)个别工序可以拆分。

决策变量:

1)某道工序i被分配到工作地j:Xi,j=1,如果工序i在工作地j上进行;Xi,j=0,如果工序i不在工作地j上进行。

2)前一道工序i-1和后一道工序i的优先关系Pi:Pi=1,如果工序i-1是工序i的紧前工序;Pi=0,如果工序i-1不是工序i的紧前工序。

1.2 约束条件及目标函数

通过理解上述的变量,生产线平衡模型构建的约束条件如下。

1)对于工序i来说应该恰好在某一工作地上完成,即

式中:i为作业工序,i=1,2,…,I;I为工序总数;j为工作地,j=1,2,…,J;J为工作地总数。

每个工作地的作业时间不超过生产线节拍,即

TRj≤C

式中:TRj为第j个工作地内的工序作业时间的集合;C为生产线的理论节拍。

2)各工作地工序要满足工序优先关系。在给定生产线的工作地数J,最小化生产线的实际节拍。生产编排好后,设备和作业人员基本固定,需要优化生产线的实际节拍,对现有的生产线进行调整。优化生产线实际生产节拍,即最小化生产线时间损耗率Emin。

式中,ti为第i道工序的作业时间,s。

2 缝制生产线平衡方法

遗传算法是一种借鉴生物界自然选择和自然遗传学机制的迭代自适应概率搜索算法。遗传算法能跳出局部最优,进行全局范围的搜索,能够以较大的概率获得全局最优解;而且容易通过计算机程序实现。遗传算法流程如图1所示。

图1 遗传算法基本流程Fig.1 Flow chart of genetic algorithm

具体步骤如下:1)采用实数编码,产生m个染色体(工序)的初始种群;

2)根据目标函数,对初始种群中的每个染色体,计算其适应度值(时间损耗率);

3)选择轮盘赌的方法选择染色体,每个个体进入下一代的概率就等于它的适应度值与整个种群中个体适应度值和的比例,适应度值越高,被选中的可能性就越大,进入下一代的概率就越大;

4)对染色体进行交叉和变异操作。交叉操作采用适用于实数编码的类部分匹配交叉方法。随机在父代染色体中选择1个交叉区域,交叉段插入到对方染色体的首个基因前,然后再删除原染色体中与交叉段相同的基因,从而得到新个体。采用倒位变异方法进行变异操作,在染色体上随机选择2个变异点,将变异区域进行倒位形成新的个体;

5)重复步骤2)~步骤4),直至满足终止条件时停止进化。

3 缝制生产线平衡实例分析

3.1 数据准备

本文以男士衬衫为例,对生产线平衡进行设计与分析。男式衬衫工艺流程表如表1所示。由表可知,该款式男式衬衫生产工艺共有48道工序。根据表中每道工序的作业性质、作业时间、设备使用情况、作业优先顺序关系,可以计算出总的标准加工时间T为741 s。

假设该男式衬衫生产线的日产量为480件/d,每天有效工作时间为8 h,则该生产线的理论节拍为60 s。

通常工作地布置有3种方式:1)按照工序流程方式布置工作地是以服装的加工顺序对工作地进行布置,相邻工序的工作地之间紧密相邻,半成品的流动只是在相邻的工作地之间进行;2)工艺种类方式布置工作地是以服装的工艺内容为生产单元,相同加工内容所需的机器被安排在一个工作地内,半成品的流动在各个工作地之间移动;3)服装部件方式布置工作地是以服装部件生产为单元进行划分,每个服装部件生产地作为一个工作地。工作地内部需要配置不同设备,半成品在工作地内部和工作地之间移动。

以男式衬衫按照工序流程、工艺种类和服装部件工作地布置方式的生产为例,对生产线平衡模型进行应用分析。遗传算法的初始种群规模选取50、80、100,迭代次数取200、500、800,交叉概率为0.8,变异概率为0.2,运行次数为30次。

3.2 结果分析

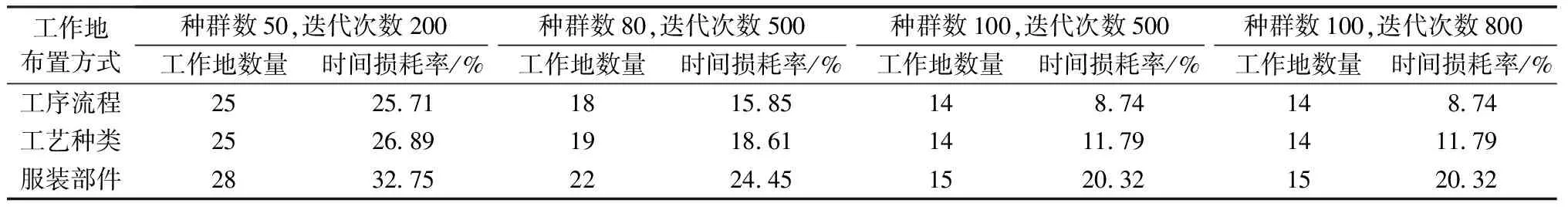

本文初始化50、80和100个种群,迭代次数为200、500和800,求解结果表2所示。

由表2可知,随着种群数量和迭代次数的增加,求解结果越可靠,可以说明遗传算法求解方案可行。

表1 男式衬衫工序工艺表Tab.1 Men′s shirt process sheet

当种群数为100个,迭代次数为500和800次时,3种工作地布置方式的求解方案完全相同。当迭代次数为500时,求解结果已达到最优。此时,生产线平衡方案结果如表3所示。

由表3可知,按工序流程方式和工艺种类方式布置工作地,生产线平衡后有14个工作地,各需26台设备,作业人数26人。而按服装部件方式布置工作地,生产线平衡后有15个工作地,需要41台设备,作业人数41人。按服装部件方式布置工作地,工作地数量要多一点,同样需要的作业人员数量和机器设备数量要多于其他2种工作地布置方式。

表2 遗传算法优化结果Tab.2 Optimization results of genetic algorithm

表3 不同工作地布置方式的生产线平衡方案Tab.3 Assembly line balancing schemes for different workstation layouts

表4示出不同工作地布置方式的目标值。可知,未优化生产线的时间损耗率为74.27%,编制效率很低。在满足最小化平衡损耗率目标下,按照工序流程方式布置工作地的时间损耗率为8.74%,编制效率为91.26%;按照工艺种类方式布置工作地的时间损耗率为11.79%,编制效率为88.21%;按照服装部件方式布置工作地的时间损耗率为20.32%,编制效率为79.68%。按照工序流程方式布置工作地的时间损耗率最低,编制效率最高。按照服装部件方式布置工作地的时间损耗率最高,编制效率最低,但仍高于企业对生产线最低编制效率的要求。按照工序流程布置工作地,工作地的最长加工时间为58 s,最短加工时间为46 s,工作地之间加工时间差值最小,所以生产线时间损耗率小。按照工艺种类和服装部件方式布置工作地,工作地的最长加工时间为60 s,但是按照服装部件布置工作地,每个工作地要配置相应的缝制设备,工作地的最短加工时间为34 s,工作地之间加工时间差值最大,所以生产线时间损耗大。

表4 不同工作地布置方式的目标值Tab.4 Objective values for different workstation layouts

4 仿真及结果分析

本文在Anylogic 软件环境中构建了服装缝制生产仿真系统,采集并分析了日产量和设备利用率生产要素。通过模拟原始生产线、按照工序流程方式布置工作地的生产线、按照工艺种类方式布置工作地的生产线和按照服装部件方式布置工作地的生产线,验证生产线设计方案的可行性以及算法的有效性。

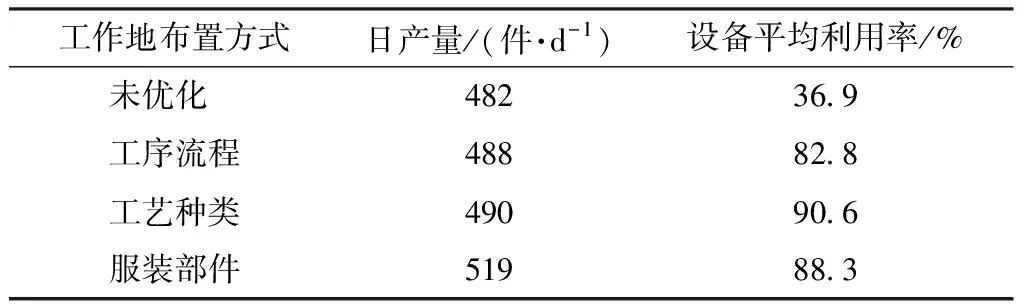

以男式衬衫的工序流程、工艺种类和数量等相关数据为例,机器维护水平和工人操作熟练程度设置为0.99,仿真总时间为28 800 s。缝制设备平均利用率和日产量情况如表5所示。

由表5可知,男式衬衫缝制生产线优化前产量可以达到目标产量要求,但设备平均利用率最低,所需缝制设备和作业人员最多。说明该生产线存在生产不平衡、生产效率低等问题。经过优化的缝制生产线,日产量和设备利用率均得到提高。按照工艺种类布置工作地,加工工艺和内容相同的服装部件可以在相同的工作地内加工,每个作业人员操作的内容也相同,充分发挥了设备的能力,所以其设备利用率最高。按照服装部件方式布置工作地,半成品的传送次数少,生产周期可以控制在较短的时间内,所以其日产量最高。按照工序流程方式布置工作地和按照工艺种类布置工作地的日产量相差不大,但半成品按照一定的顺序在各个工作地间传送,对生产线的平衡性和流畅性要求高,设备有可能出现不能充分利用的现象。

表5 不同工作地布置方式的生产线仿真结果Tab.5 Simulation results of assembly lines with different workstation layouts

综上可知,该男式衬衫缝制生产仿真模型可以直观、清晰地观察生产线的运行情况。平衡优化后的生产线设备利用率得到很大提高,验证了该算法的有效性。

5 结束语

1)通过遗传算法对生产线进行平衡优化,减少了生产线的缝制设备和作业人员的数量,有效降低了企业的生产成本,并且帮助服装企业的生产系统平稳高效地运行。

2)4种工作地布置方式的生产线平衡优化后,提高了生产效率。按照工序流程方式布置工作地,对生产组织要求高,所以适合产品品种单一的生产。按照工艺种类方式布置工作地,机器可同时供不同款式的工序使用,适合多品种生产。按照服装部件方式布置工作地,生产周期短,反应速度快,适合多品种小批量生产。服装企业根据实际生产需要选择适当的缝制生产线方案。

3)仿真模型便于生产管理者及时发现生产线存在的问题,通过改善可以很好地避免在实际生产中出现的问题。

FZXB