计算机模拟辅助的催化反应工程研究与工艺技术开发

夏铭,牛丛丛,2,石慧,张伟,马中义,陈从标,2,贾丽涛,侯博,李德宝

(1中国科学院山西煤炭化学研究所煤转化国家重点实验室,山西太原030001;2中国科学院大学,北京100039)

引 言

研究与开发工作是化工新技术从基础研究、逐级放大、工业示范到商业推广的主题。如何高效地将新技术从基础研究推向产业化,是一项系统工程。20世纪80年代,袁渭康等[1]创导的“工业反应过程的开发方法”重点凝练总结了原化工部科技局制定的开发框图,并提出了反应工程指导下的技术开发,极大地促进了高质量、短周期的反应器开发工作。

近年来随着科学技术的快速发展、计算机软硬件的大幅提升,将最新的科技成果与计算机软硬件运用于反应动力学、颗粒模型化与反应器分析及其传递强化、工艺系统开发等多尺度研发过程,对于促进科技成果转化显得越来越重要。

本文针对开发工作的总体思路与技术挑战,强化了计算机模拟在化工过程多尺度研发中的重要性,发展了属于高技术研究所技术开发的演进思路;同时抓住研发过程中催化反应工程与反应器的核心,综述了非均相催化反应动力学、颗粒模型化及传递强化、反应器分析及其传递强化的发展,拓展了计算机模拟辅助的研究方法及策略。进一步,从系统工程角度,围绕催化反应与分离过程的区别与联系,提出系统工程指导下的工艺系统开发的思想。本文提出的观点对工业催化反应工程研究与工艺技术开发具有一定的全局指导意义。

1 开发工作的总体思路与技术挑战

1.1 开发工作的总体思路及其演进

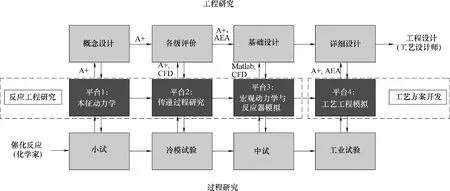

原化工部科技局在制定开发工作条件时,将开发工作概括成一个框图,如图1 所示。开发工作的程序及其关系如下[1]。

这个开发工作的程序是当某项化学实验室的成果经初步评价被认为有工业化前景时,工作即进入开发阶段。开发阶段包括两方面的工作,即过程研究和工程研究。过程研究包括小试、中试和必要的冷模实验等。工程研究则包括概念设计、开发工作的不同阶段所作的各种技术经济性评价和基础设计。这三方面工作一般都是过去不熟悉的或没有系统地进行过的。在国内,目前过程研究大都由研究人员承担,工程研究则多半由设计人员承担。这样,在确定开发项目之初,就需要组成由研究人员和设计人员参加的开发集体。

在小试实验告一段落后,实验结果就应提交给工程研究人员。他们据此进行尝试性的大厂设计即所谓概念设计。工程研究人员在进行概念设计时,需要做出一系列的选择和决策。他们将会发现在做出这些选择和决策时缺乏足够的依据,从而会提出一系列问题要求进行澄清,这些问题将提请过程研究人员做进一步的研究。即通过概念设计,将从工程角度提出一系列的研究课题。这些问题可能需要再做小实验,也可能必须通过中试或冷模实验才能提供较充分的信息。

在过程研究不断发现问题和解决问题的过程中,原来预期的技术经济指标将有所变化,因此,应当不断进行评价。

在概念设计中及其后提出的所有问题得到解决后,工程研究人员应该能据此进行一定生产规模的基础设计。开发工作的成果以基础设计的形式表达是开发工作的一大进步,是开发工作质量的重要保证。

随着化学工程、计算机软硬件及计算技术的发展,通过建立过程机理模型并进行计算机数据模拟,以便对化工过程进行设计和分析、模型预测、优化和控制等,已成为化学工程的重要发展方向[2]。因此,将计算机模拟引入开发工作,对于促进开发具有重要意义。

图1 传统开发工作的组成部分及其关系[1]Fig.1 Components of conventional development work and relationship[1]

图2 计算机模拟辅助的开发过程的构成及其关系Fig.2 Components of computer-aided chemical development work and relationship

中国科学院山西煤炭化学研究所610组在这方面做了一定的探索,在汲取上述开发工作思路的基础上,针对过程研究与工程研究“衔接不足、转化不畅”的问题,提出了属于高技术研究所的技术开发思路(图2)。

本研究组在开发思路中强化了计算机模拟辅助研究在各个环节的重要性,重点建设和发展了基于四个平台的技术研发:本征动力学、传递过程、宏观动力学与反应器模拟以及工艺工程模拟。

(1)本征动力学研究主要基于小试开发的催化剂,获得较准确的反应动力学方程;也可直接使用小试催化性能数据,采用Aspen Plus 模拟工具建立新技术的概念设计。

(2)传递过程研究主要分为两方面:颗粒和反应器。通过研究颗粒获取外、内传递对反应的影响程度,针对传递阻力占比最大的环节实施传递强化;通过冷模、热模实验,研究反应器内部流体流动、停留时间以及传热特性,以获得满足反应动力学需要的流型、停留时间分布及温度分布等特性的反应器型式;同时使用Aspen Plus 进行宏观传热的模拟,使用CFD 等软件进行颗粒、反应器模拟以辅助传递过程实验。

(3)宏观动力学与反应器模拟,主要基于获得的宏观动力学方程,结合现有的/开发的反应器模型,采用Matlab、CFD 等软件联立求解微分方程获得反应器内部的浓度、温度等分布。这样的工作,一方面,在反应器开发前期,通过模拟结果加强对反应器机械设计的信心;另一方面,在反应器开发完成后,预测反应器的操作参数敏感性、安全边界以及动态可控性与柔性。

(4)工艺工程模拟,主要基于工业实验反应数据(或宏观动力学方程)和针对工厂现场暴露的问题,采用Aspen Plus/Hysys、Aspen Energy Analyzer 等软件开展包含反应器的整体工艺系统的分析、综合与优化,旨在解决进一步放大开发中已暴露的问题,并做到安全环保、节能降耗和节省设备投资费用。

通过以上四个平台的技术开发工作,构架起过程研究与工程研究的桥梁,极大地促进两者的融合与协同,加速技术成果转移转化。

需要注意的是,并非所有的新技术开发必须要按部就班地开展四个平台的工作,而是针对催化反应、颗粒及所选反应器的特点,重点推进相应工作。如对于固定床反应器,更应注重平台1、3、4 方面的工作;而对于流化床反应器,平台2方面的工作应视为重点,并兼顾其他三方面的工作。

1.2 催化反应工程的现状与挑战

反应是核心,分离是关键,这是化学工程学者的共识。这是因为一个工业反应过程体现了传热、传质和反应的结合,远较只进行传热过程的换热设备和进行传动、传质、传热过程的分离设备复杂,更何况三者不是简单的加和,而是融合。反应速率与温度的Arrhenius 关系反映了过程的强非线性关系,使反应器表现出一些非寻常的、难以捉摸的行为。因此,催化反应具有很强的特殊性和个性,催化反应工程是工业反应过程开发的研究重点。

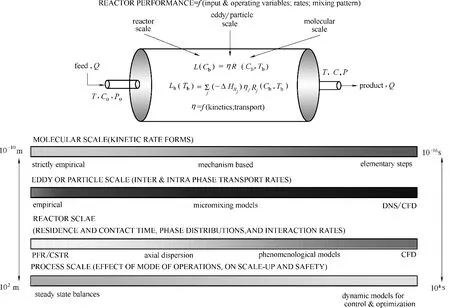

图3 多尺度反应工程方法简图[4]Fig.3 Multi-scale reaction engineering method sketch[4]

Duduković 等[3-4]综述了催化反应过程中不同时空尺度与不同维度的研究,浓缩了催化反应工程的精髓。最核心的影响多尺度多相反应器性能的现象如图3 所示。它包括分子尺度的传递-反应相互作用,涡流或颗粒尺度的传递过程,流体流动型式,以及反应器尺度的流体力学与传递。而这些现象受工艺尺度所发生的事件的关联与影响(如反应器进料流量和浓度、温度、压力和传热系统等的扰动)[4]。

通常催化过程的反应器成本(包含安装)虽仅占总投资成本的5%~15%,但反应器的性能直接影响下游的产物精制费用、循环物料的流量和浓度[4]。因此,一个成功的商业化催化工艺应当保持良好的与催化化学相当的性能指标,据此,催化工艺才有望从小试反应器转化为商业化实践[5]。经典的化工实践专著通常阐述基于启发式和工业模型的习惯性的实践方法[6-7];而反应器放大实践的演进应增加所谓的科学与工程原理的融合[4]。

然而,迄今基于Duduković 等[4]70 多年的经验,对于业已商业化的大多数反应器,发展同时考虑上述现象的多尺度反应器模型的目标几乎仍未实现。实际上,目前仍开展基于经验模型为主的动力学和反应器模型化,以及工艺经济性和环境影响评价。例如很多运行着的工艺甚至没有用于预测反应速率的动力学模型,而通常是基于工厂反应器数据,采用简单方法如非线性经验模型,在很窄的操作参数区间描述反应器性能。还可通过工厂反应器性能数据中抽提的表观反应速率,选择商业化工模拟软件(如Aspen Plus/Hysys 等)中的平推流或全混釜模型,进而获得经验模型[8]。这些经验模型往往未能融合可描述多尺度现象的最新的科学进展[4]。

2001 年,2020 反应工程路线图展望[8]代表了广大工业界人士力求建立研发蓝图,以实现长期工业目标的努力。它定义了以下四个交叉领域的核心研究需求间的联系:实验工具、模型化与物性估计、传感器以及系统集成。同时还指定了实现上述蓝图目标的时间框架。然而,Stitt等[9]最近指出反应工程设计与放大缺乏实质的进步:虽然计算机硬件和算法的进步带来了计算速度显著提升,但是用于反应器和工艺设计的模型仍旧是原始简单的。也就是说,科学的进步并未切实反映于反应器放大与设计的概念和机理模型。因此,反应工程共同体着手用适当的多尺度反应工程方法取代启发与经验式研发,以实现在反应器设计、放大与操作中的定量描述,仍面临很大挑战。最重要的是,对所有尺度的模型进行强有力的验证应受到重视。

因此,从目前的情况看,本研究组认为采用先“分析”后“综合”的研究思路是较为可行和稳健的方法。先逐一(或同时)对不同时空尺度进行模型化与实验验证,然后建立不同尺度模型间的关系,最终建立基于科学的多尺度反应工程方法。以下就催化反应动力学、颗粒与反应器、工艺系统四个不同尺度的研究进行综述与展望。

2 多相催化反应动力学

催化是在相对少量的催化剂作用下使化学反应速率提高的现象,在此过程中催化剂本身不被消耗。催化剂虽然已被应用于很多工业过程,但是其在1836 年Berzelius 引入“催化剂”术语前一直未被承认。19 世纪催化剂领域的先驱包括Davy、Faraday、Bertholet、Ostwald 和Sabatier[10-12]。在20 世纪初,随着油加氢、脂肪、蜡制饲料、氮气与氢气制合成氨、氨氧化制硝酸以及合成气(氢气和一氧化碳)制烃类等有机物的发展,催化过程取得巨大进步。

然而,直到Langmuir 在1915—1920 年间的贡献,才开始进行催化剂表面上发生反应的动力学建模,该建模主要提供了吸附物种与可测量实验参数之间的关系[11,13]。随后,该方法被进一步拓展并用于非均相催化剂的反应动力学建模。

通常催化反应动力学主要是“Boudart 动力学学派”的延续。Boudart关于动力学与催化的理论可归纳如下:①获得具有可重复性的实验数据;②这些数据必须进一步测试和检查,以确证数据是在消除传质、传热影响下获得的;③提出一套(最好是)包括一系列基元步骤的催化循环;④提出关于主要表面物种和基元步骤的相对反应速率的假设,以便推导速率表达式;该过程包括理想或非理想催化表面的选择;⑤用非线性回归方法估算动力学模型中的各参数(如指前因子、活化能、吸附平衡常数等),同时验证这些参数具有物理合理性和热力学一致性;⑥如果可能的话,开展补充实验以检验所取得的模型的有效性;⑦如果可能的话,对催化剂进行表征与分析,确定活性表面和量化活性位数目;如果可以获得的话,还很需要探索实验运行中催化剂的化学状态。

需要说明的是,即便获得的动力学方程与数据相符,仍然不能保证所提出的反应模型是正确的,而只能表明该模型可能是正确的,同时,由于模型能够透析运行中催化剂的状态,因而此类模型能够提供比幂指数动力学多很多的信息。

近十余年来,催化反应动力学研究有逐步精细化的趋势。如吉媛媛等[14]、李永旺等[15-16]针对费托合成反应发展了基于详细机理的反应动力学(简称详细动力学),详细动力学包含了反应转化速率的详细信息,因此不仅能预测反应器的温度变化,而且能给出详细的产物分布。然而,这种动力学模型对动力学实验和模型化的要求非常苛刻,待拟合的动力学参数往往很多。

同时,催化反应动力学方法日益在烃类催化转化[17-18]、光催化[19-20]、酶等生物催化[21-22]、甲醇下游中间体催化[23]等领域得到应用和拓展,而催化反应动力学方法的发展却极其缓慢。

最近,Chen 等[24]以氨硼烷制氢反应为例将催化反应动力学拓展至更微观晶粒尺度,发展出包含晶粒信息(尺寸、原子数目、晶面占比)的动力学。他们推导了晶粒平均(表观)活化能与晶面活化能的关系式,通过实验测取不同晶面的活化能和归一化的TOF,推断主导活性位点的晶面。虽然该研究采用较为简单的反应,但是此工作对于催化反应动力学方法的发展具有重要意义。

3 颗粒与反应器:模型化及传递强化

3.1 颗粒模型化及反应/传递强化

非均相反应过程又称多相反应过程,与均相反应过程相比,其特征是在反应器内含有大量分子的聚集体。为使反应得以进行,非反应相中的反应物必须先传递到反应相的外表面(外部传质),然后再由反应相外表面向反应相内部传递(内部传质)[25]。

从颗粒尺度讲,外部传质和内部传质的一个重要差别是前者为单纯的传质过程,后者则为传质和反应同时进行的过程。由于内部传质的存在会导致颗粒内部产生浓度梯度,对于强热效应反应,将可能带来颗粒内温度梯度[25]。而催化反应的场所通常在颗粒内表面。因此,通过研究颗粒内传递-反应的耦合相互影响,以量化颗粒内传递对反应的影响程度,意义重大。

通常的研究思路是结合颗粒模型(内传递的质量守恒、能量守恒微分方程)和催化反应本征动力学,求解获得颗粒内部浓度和温度分布,以期对颗粒尺度的反应结果做出合理解释[26]。通过反应规律的认识,可精巧地对颗粒内活性位进行可控分布,实现反应效率的调整,为催化剂颗粒的优化设计提供科学依据[27-34]。

采用外扩散Carberry 数[35]和内扩散Wheeler-Weisz 数[36-37]以量化多相催化反应中反应物和产物传质对催化性能的影响对于颗粒级催化剂开发与改进具有意义。如Zhao 等[38]研究了苯选择性加氢制环己烯的Ru 基蜂窝状催化剂,采用外扩散Carberry 数和内扩散Wheeler-Weisz 数考察了传递过程对催化反应的影响。Yue 等[39]制备了蜂窝状涂层Cu基催化剂用于草酸二甲酯加氢制乙二醇反应,以强化传质行为和提高热稳定性,同时采用外扩散Carberry 数和内扩散Wheeler-Weisz 数以量化传递过程对催化性能的影响,实现了催化剂颗粒的工程放大。

Marshall 等[40]提出的确定非均相催化不同晶粒分子筛内部扩散系数的方法,通过已知量Xφ(Thiele模数比值=晶粒粒径比值,φ2/φ1=R2/R1)、可观测量Xη(效率因子比值=表观反应速率比,η2/η1=r2/r1),确定颗粒的Thiele 模数φ及其效率因子η(η=f(φ)),最终确定实测的扩散系数D。近年来,Zhou 等[41]将该方法用于分子筛甲苯甲基化制对二甲苯的催化剂设计中,取得了与实验相符合的良好效果。尽管他们未经确证地采用一级反应(三种反应)和薄片分子筛颗粒假设,然而该研究充分说明借助颗粒模型化方法,通过传质强化提高甲苯甲基化相对于甲醇烯烃化分子筛的利用效率,以调变产物选择性的重要性。

3.2 宏观动力学、反应器模型化及其传递强化

从反应器尺度讲,为了定性或半定量描述新技术的反应器性能,指导反应器装置的设计与平稳运行,进行宏观动力学研究与先行的反应器模拟分析具有重要意义。一方面,将获得的本征动力学与颗粒模型充分结合,推导出宏观动力学方程;另一方面,可在工业工况条件下,直接测取数据,通过参数回归获得宏观动力学方程。

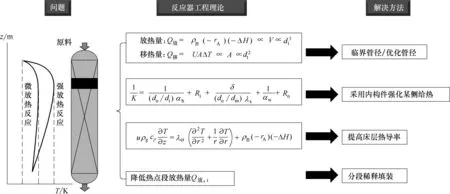

由于固定床反应器广泛应用于很多重要的工业化学过程,因此本文主要围绕固定床反应器模型化及其传递强化展开。对于固定床反应器而言,传递强化尤其是传热强化的方式主要有四种(图4):①改变反应管径;②改变移热介质及其流动状况;③提高床层有效热导率;④多段稀释填装。在未进行中试之前,这几种不同的强化方式带来的强化效果往往很不清楚,因此为事先预知其量化的强化程度,可借助计算机模拟方法对反应器传递强化的影响进行分析,再通过实验验证此规律,实现单纯从“经验放大”到“以计算机模拟辅助的放大”的转变,一定程度上做到模拟指导实践。催化固定床反应器中同时存在着质量、能量和动量传递及其耦合,仅考虑单一传递过程未必奏效,因此,需要对物料衡算、能量衡算和流动阻力微分方程联立求解方能获得较为准确的浓度、温度和压力分布。

图4 计算机模拟辅助的反应器传递强化:强放热固定床反应器的传热强化思路Fig.4 Computer-aided reactor transfer intensification:heat transfer intensification of fixed-bed reactor with strong exothermicity

依据上述思路,基于反应器工程理论,可获得计算机模拟辅助量化影响程度:①反应管径的影响,可采用固定床一维/二维模型改变管径进行考察;②某侧传热系数的影响,可采用固定床一维模型改变某侧传热系数/总传热系数进行考察;③径向有效热导率的影响,可采用固定床二维模型改变有效热导率进行考察;④分段稀释填装的影响,可采用按一定稀释比例减小反应速率的方法进行考察。

虽然反应器的模型在任何一本反应工程教材、专著中都可查得,但是反应动力学则因催化反应的不同、催化机理的不同而千差万别;同时径向有效扩散系数和有效热导率估计值的不确定性也是一大问题。因此,反应动力学方程的实验获得、有效扩散系数和有效径向热导率的测定与估计,在使用计算机模拟辅助方法时非常重要。

4 工艺系统开发

催化反应工程,从学术范畴讲,主要包括“三传一反”(质量/动量/能量传递和反应)、物理过程(传递)对化学过程(反应)的影响程度以及如何强化和弱化这种影响。动力学研究是对催化反应的准确描述,是催化反应工程的基础;动力学与催化反应工程研究旨在发展动力学方法、开发工业催化剂颗粒和工业反应器。

分离工程,从学术范畴讲,主要包括“三传一平”。“一平”指热力学平衡,是对多相(汽-液、气-液、液-液、液-固、气-固、汽-液-固等)达到平衡状态的准确描述,是分离工程的基础。目前除少数过程需用“非平衡级”模型外,大部分工业分离过程主要基于“平衡级”模型,通过求解“平衡级”模型计算理论级,再通过全塔效率经验关联式加以修正,进行塔器的开发。热力学与分离工程研究的目的在于发展新的热力学方法和开发工业塔器。

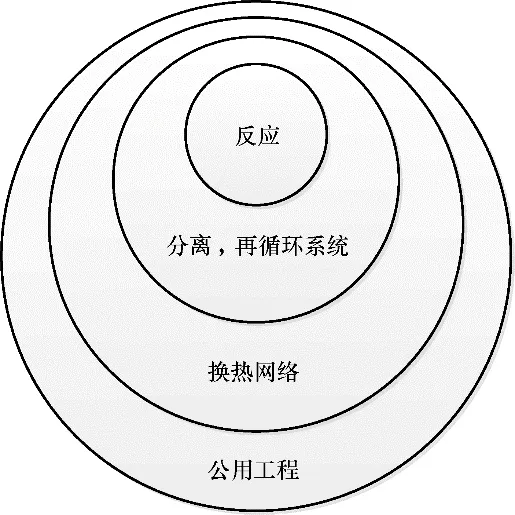

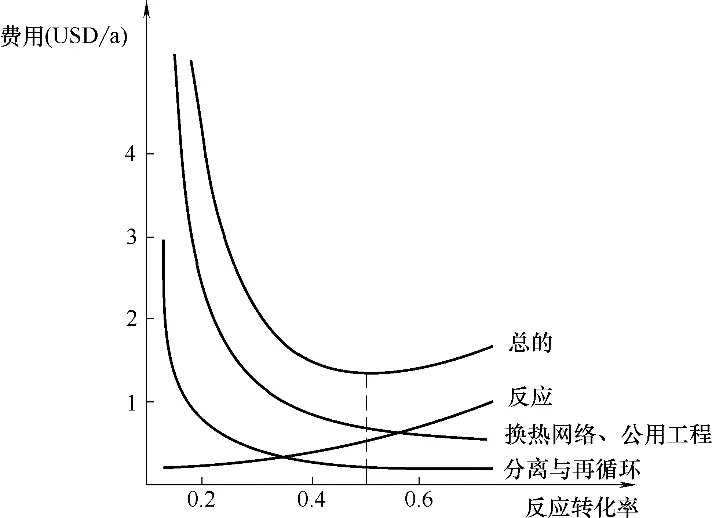

从工艺系统开发工作的程序看,其类似于“洋葱”模型——从中心向外层逐步展开(图5);同时反应对分离费用的影响显著,且两者对各项费用影响较大(图6)[42]。因此,新技术的开发思路不应完全受此程序的制约,而应在开发催化体系时,同时全局考虑产物分离工艺,以便尽早获得权衡反应与分离的整体工艺的概念设计。

正如Duduković 等[4]所指出的:基于对涉及的反应路径的认识,寻找具有最佳流动和相接触模式的反应器以实现化学反应;同时应该检查反应与分离有效耦合(或其他过程强化)的机会。只有这样,才能进行模试实验实施与放大。然而,目前世界上大多数工艺开发并未遵循此道。催化/化学研究主要依赖试错法,而后通常选择所熟悉的反应器型式进行实验,且在对内在现象仅有有限认识的情况下,采用统计方式获得最佳的操作状况。因此,在工业装置上,期望的设计指标通常难以达到,而实验需要在昂贵的费用下运行。最终,由于费用昂贵而避免使用中试装置,得到费用代价高得多的不良工业装置[3]。

图5 工艺系统开发的“洋葱”模型[42]Fig.5 “Onion”model for process systems development[42]

图6 反应转化率对各项费用的影响[42]Fig.6 Effect of reaction conversion on various costs[42]

为解决上述问题,本研究组提出催化反应技术开发应在化工系统工程的指导下进行,在过程研究的初期,化工系统工程师应参与其中,并提出概念设计的总体工艺,在过程研究的后续各个阶段,进行逐级评价和工艺改进(图2)。

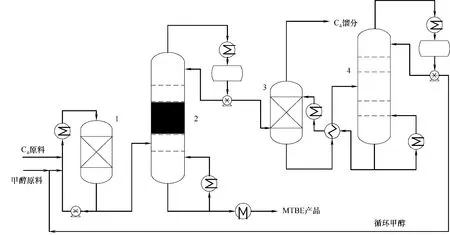

图7 MTBE催化精馏工艺流程[45]Fig.7 MTBE catalytic reactive distillation process diagram[45]

催化反应与分离耦合的技术之一为催化反应精馏,其中首先成功工业应用的案例之一为MTBE(甲基叔丁基醚)的催化反应精馏合成,该工艺是美国CR&L 公司开发成功的[43]。甲醇和混合C4中的异丁烯在强酸性阳离子交换树脂作用下合成MTBE 的反应,是放热的可逆反应,同时发生异丁烯的二聚和水解的副反应。传统工艺采用液相催化反应器,反应产物用于精馏分离。然而,由于MTBE 和甲醇及异丁烯和甲醇均形成最低共沸物,分离流程比较复杂。采用催化精馏合成MTBE 的工艺流程如图7所示。来自催化裂化的混合C4先与甲醇一起进入预反应器,接近化学平衡的反应物料进料催化精馏塔,在塔的中部装有催化剂捆扎包,构成反应段(塔2黑色段),使剩余的异丁烯完全转化,塔釜MTBE纯度大于95%(进料甲醇与异丁烯的摩尔比>1)。由于催化精馏塔内反应放出的热量全部用于产物分离上,具有显著的节能效果;该催化精馏工艺不仅投资少,而且水、电、蒸汽的消耗仅为非催化精馏工艺的60%,故几乎新建的MTBE 装置都采用催化精馏工艺[44]。

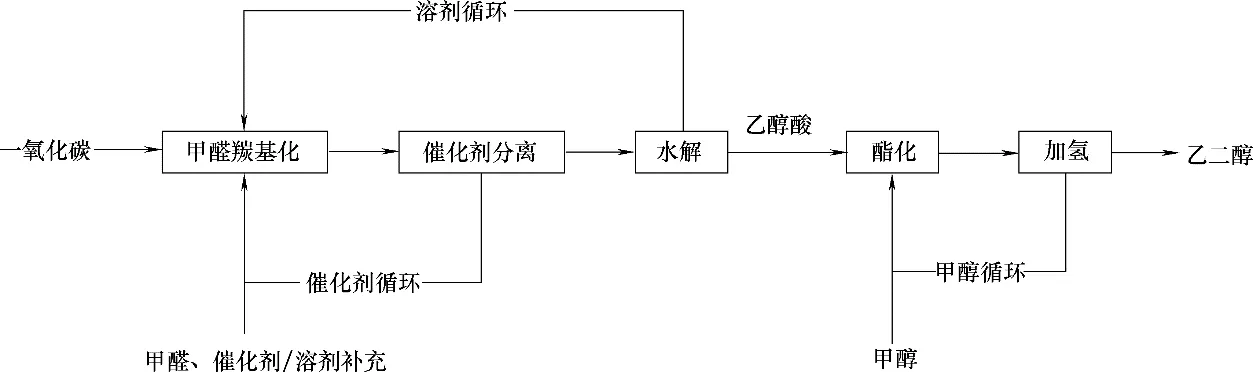

另一案例为甲醛与一氧化碳羰化制乙二醇技术。图8为美国伊士曼化工公司专利报道的工艺框图[45]。甲醛与一氧化碳先经过羰化生成聚乙醇酸,产物经水解得到乙醇酸单体,乙醇酸再经过酯化得到乙醇酸酯,最后乙醇酸酯加氢得到乙二醇。该工艺在以乙酸为溶剂、三氟甲烷磺酸为催化剂时催化性能最优,但是整体工艺涉及催化剂回收、溶剂回收,以及乙酸与聚乙醇酸的分离难题;同时产物乙醇酸易聚合为聚乙醇酸,水解步骤难以避免。这些特点造成工艺路线过长、产物复杂以及循环物流较多的问题。针对以上问题,本研究组通过Aspen Plus 软件和文献数据进行深入分析,认为工艺系统开发不应囿于催化反应过程,而应将催化反应与分离系统整体考虑,避免使用乙酸溶剂,探索既兼作羰化和酯化反应催化剂又作为溶剂的催化体系。基于此思路本研究组开发了整体工艺,进行概念设计,并已开发出适宜的催化剂,尽管性能略低,但是整体工艺大幅简化,规模经济性显著提升。

图8 美国伊士曼化工公司专利中的甲醛羰化制乙二醇工艺流程框图Fig.8 Flowsheet block of formaldehyde carbonylation to ethylene glycol in patent issued by Eastman Chemical Company USA

5 总结与展望

随着计算机硬件和算法的发展,计算速度的显著提升和各种商业软件的广泛普及,计算机模拟辅助方法将为催化反应工程研究与工艺技术开发提供强大有力的工具。对于不同尺度的开发工作,大体建议如下。

(1)催化反应尺度:①结合先进催化表征技术和密度泛函理论(DFT),发展包含催化剂晶粒信息(尺寸、原子数目、晶面占比)的动力学,并将其应用于复杂反应(如费托合成)是未来催化反应动力学的重要方向;②在小试获得较好的转化率和选择性基础上,宜采用模拟软件开发包含产物分离整体工艺的概念设计,提前进行技术评价,及时将评价结果反馈给催化化学家,提出催化性能指标和反应工艺耦合方向;③对于气-液两相反应,采用模拟软件预测气体在液相的溶解度,预判热力学平衡、传递等物理行为对催化反应的影响,筛选适宜的溶剂。

(2)催化剂颗粒尺度:①结合颗粒模型与活性分布理论,可通过活性分布强化反应,或可通过颗粒孔道性质控制强化传递,以实现颗粒尺度催化反应性能的调控,仍旧是未来的重要课题;②对于实际复杂反应体系,单颗粒催化剂的多定态行为,对不稳定操作甚至飞温、强化操作的影响,仍然需要大量研究。

(3)反应器尺度:借助计算机模拟方法对反应器传递强化的影响进行分析,再通过实验验证此规律,实现单纯从纯“经验放大”到“以计算机模拟辅助的放大”的转变,是未来反应器传递强化的重要发展方向。

(4)工艺系统尺度:①对于完成小试后,拟进行模试/中试的技术,采用模拟软件提前优化工艺,减少系统操作费用,并在模试/中试中验证与改进工艺;②对于完成中试/工业侧线/示范的技术,采用模拟软件先以工程经验调整优化工艺,进一步采用Aspen Energy Analyzer 软件基于“夹点技术”深度优化工艺,减少操作费用和设备投资。