瓦屋山水电站面板及趾板裂缝成因分析与处理方法

(华电四川发电有限公司瓦屋山分公司,四川 洪雅,612360)

1 瓦屋山水电站基本情况

1.1 工程概况

瓦屋山水电站位于四川省眉山市洪雅县瓦屋山镇,该电站是周公河干流七级开发的第一级,也是龙头水库电站,该工程大坝为混凝土面板堆石坝,总库容5.843亿m3,设计水头253m,装机240MW。坝顶高程1083.26m,最大坝高138.76m,坝顶全长277m,坝顶宽度8m,上游坝坡为1∶1.4,下游坝坡为1∶1.3,下游坝坡设二级马道。面板采用C25钢筋混凝土,抗渗标号W12,顶部厚度0.3m,底部0.71m,采用单层双向配筋,面板设垂直缝,水平向只设施工缝,垂直缝分为张性缝和压性缝,缝间距在靠近坝肩的张性缝为6.0m,其余缝间距为12.0m。趾板型式为平趾板,采用C20钢筋混凝土,抗渗标号W12,趾板厚度为0.7m,趾板宽度在1020m高程以下为7.5m,1020m以上为5.5m。面板和趾板相接的周边缝设一道“F”型铜片止水。

电站主体工程于2003年7月10日正式开工,2007年4月10日水库下闸蓄水,两台机组分别于2008年1月31日及2008年2月7日并网投入商业运行。运行期间经历了2008年汶川“5·12”8.0级特大地震,大坝距震中150km;另外还经历了2013年芦山“4·20”7.0级大地震,大坝距震中80km。

1.2 面板和趾板施工情况

面板在混凝土浇筑施工过程中,沿垂直坝轴线方向分为28块,其中受压区每块宽度12m,共20块,受拉区每块宽度6m,共8块。面板分两期施工,1025.5m高程以下为第一期,以上为第二期。第一期面板最大斜长137.63m,混凝土方量7243m3,面板斜面积1.39万m2,混凝土浇筑自2006年2月17日至5月16日完成。第二期面板最大斜长94.39m,混凝土方量8637m3,面板斜面积2.09万m2,混凝土浇筑自2006年10月29日至12月14日完成。周边缝及面板垂直缝表面止水选用“GB”材料,与面板混凝土浇筑同步进行,于2007年1月29日全部完成面板止水施工。

趾板水平段分为两段,各16.25m长,左右斜坡段按15m长分段,采用C20常态混凝土浇筑,每相邻段设1.5m宽后浇带,用掺UEA的微膨胀混凝土浇筑。趾板共分为34块常态混凝土段和33块后浇微膨胀段。趾板混凝土于2004年5月开始浇筑,2006年5月浇筑完成。

2 面板和趾板裂缝情况

2.1 一期面板浇筑完后裂缝情况

一期面板浇筑完成达到混凝土龄期后,经监理、业主会同施工单位对整个一期面板裂缝进行了联合检查,发现小于0.2mm的裂缝26条,未发现大于0.2mm的裂缝,裂缝多位于961.00m高程以下较低部位,混凝土趾板也出现有裂缝。

2006年10月份汛后基坑抽水清淤,12月10日再次检查发现面板0.2mm以下裂缝增加到37条,长度共318.15m,宽度大于0.2mm的裂缝48条,长度共435.16m,总计裂缝长度753.31m。裂缝多位于M12、M13、M14、M15及M16块面板高程961.00m以下,裂缝走向基本为水平向,部分裂缝有微渗水现象,经对裂缝抽样刻槽检查,裂缝深度在10cm~20cm左右。在高程945.20m附近有四块趾板端部有贯穿性裂缝,缝内有渗水,缝周围混凝土有压碎与脱落现象;靠近河床趾板部位的面板经打孔检查有10mm以内的脱空现象;水平趾板翘翼也发现了2条宽度大于0.2mm的裂缝。

2.2 二期面板浇筑完后裂缝情况

二期面板浇筑完成达到混凝土龄期后,检查发现裂缝宽度0.2mm及以上的有4条,长度共46m;小于0.2mm的裂缝有10条,长度共107.2m,总计裂缝长度153.20m。

左岸坝肩高趾墙出现1条竖向裂缝,裂缝长度2.8m,宽度0.3mm;右岸坝肩高趾墙出现2条竖向裂缝,其中一条裂缝长度7.5m,宽度0.3mm,另一条裂缝长度5.6m,宽度0.4mm。

2.3 经历两次大地震后裂缝情况

2008年汶川“5·12”地震后检查发现:大坝左岸靠近趾板的面板在高程1036.00m~1038.00m处发现1条宽度大于0.2mm的斜向裂缝;左岸趾板有10条小于0.2mm的斜向裂缝;右岸趾板有2条小于0.2mm的斜向裂缝。

2013年芦山”4·20”地震后检查发现:大坝左岸靠近趾板与周边缝右侧面板在高程1040.00m附近发现1条“Y”字形裂缝,主裂缝长度约9m,缝宽最底部0.1mm,中间至顶部0.2mm~0.3mm,裂缝深度0.12m,裂缝共12m长。

3 裂缝成因分析

3.1 一期面板浇筑后前期裂缝成因分析

2005年11日中旬,一期面板背面垫层料、过渡料和部分主堆料填至1028.00m高程,待自然沉降至2006年2月中旬,开始一期面板混凝土浇筑,期间沉降期较短,填筑料的自然沉降是引起一期面板前期裂缝的主要因素;面板施工时出现个别仓面混凝土入仓时局部离析、混凝土拌合料干稀不均匀;支承面板钢筋的U型板凳筋(架立筋)插入挤压边墙和填筑料过深,未在浇筑过程中对底部切断;面板基层即挤压边墙面上喷洒的乳化沥青隔离剂不均匀;以及前期施工后覆盖草垫、酒水养护不及时等,都是形成面板裂缝的因素。

3.2 一期面板浇筑后后期裂缝成因分析

2006年12月中旬大坝上游基坑抽水清淤后,经参建各方共同检查,发现一期面板出现的裂缝数量和裂缝宽度较前期大为增加,经参建各方专题研究并咨询专家后,对裂缝成因进行了认真分析:认为造成大坝一期面板裂缝的原因除上述3.1所列因素外,本次面板受坝后反向水压力影响是主要因素,2006年6-9月份,坝前基坑多次被洪水淹没,大坝面板970.00m高程以下被淤泥、石渣淤积,反渗排水管被堵,汛后基坑排水,坝后水位较高(坝基后区比前区水位高出5m~6m),形成的坝后反向水压力对面板和趾板造成破坏。另外,温度变化、坝体填筑料沉降、趾板帷幕灌浆压力等也是造成一期面板和趾板裂缝的因素。

3.3 二期面板浇筑后裂缝成因分析

二期面板裂缝成因与温度变化、坝体填筑料沉降有关。坝料填筑至1053.00m高程至1083.00m高程间,即最后两道上坝道路间的Ⅲ、Ⅳ期断面时,填筑面宽度缩窄,两条上坝道路高差间道路在坝面内受空间狭小很难布置,且后期填筑对先填的坝内道路表面密实度差的部分清除不彻底,结合带碾压不到位,致使此部位坝体沉降变形量较大,是造成二期面板裂缝的主要因素。

3.4 左右岸坝肩高趾墙裂缝成因分析

左岸坝肩高趾墙裂缝主要与左坝肩上坝道路填筑有关,此处正处于左坝肩上坝道路跨趾板处,为了降低上坝道路连接高程,将此部位先进行基岩挖除;后期坝体填筑上升到一定高程后,再利用坝料填筑,趾墙浇筑时未彻底对填料进行清除,填料的后期沉降变形必然造成左岸坝肩高趾墙裂缝。

右岸坝肩高趾墙裂缝主要与此处地质条件有关,此处正处于一天然冲沟处,地质条件较差,地基不均一,浇筑时清基不彻底。

3.5 两次大地震后裂缝

两次大地震的地震波是造成此次裂缝的主要因素。此次发生裂缝的位置恰好位于左岸1038.00m高程坝前跨趾板道路位置,裂缝成因与跨趾板道路处理不当有关。

4 裂缝处理方法

4.1 裂缝处理原则

根据专家建议并结合以往类似工程裂缝处理的经验,提出“治本为主,治表为辅,表本结合,综合治理”的裂缝处理原则。“治本为主”是指在混凝土裂缝处理中选择HW/LW系列聚氨酯灌浆材料,填充混凝土内部的裂缝通道和孔隙,从而达到防水补强和保护混凝土免受水侵蚀的双重目的。“治表为辅”是指当混凝土内部的渗水通道和孔隙非常细小时,采用弹性防渗涂料,从混凝土裂缝表面进行防渗处理以适应面板表面变形。二者有效的结合,综合治理,使其达到良好的治理效果。

4.2 裂缝处理方法

不论是一期面板、二期面板施工期还是运行期产生的裂缝,不论是水平趾板还是左右坝肩高趾墙上产生的裂缝,也不论是坝体填筑料沉降引起的还是地震引起的裂缝,均按裂缝宽度小于0.2mm和大于等于0.2mm两种情况进行区别处理。

对小于0.2mm的裂缝,进行裂缝表面涂刷PSI-200水泥基渗透结晶型防水涂料及聚脲保护层。对0.2mm及以上的裂缝,进行刻槽、嵌填、化学灌浆堵漏和补强以及表面封闭。

由于面板裂缝产生过程中,水平趾板也出现了裂缝,并且裂缝有渗水现象,需对裂缝进行化学灌浆,并且在已产生裂缝的趾板靠近与面板相接的端部,即趾板顶面945.2m高程以上,浇筑了一块46cm厚钢筋混凝土加强板。

5 施工工艺[1]

5.1 对小于0.2mm的裂缝

施工流程:裂缝表面打磨、清理→涂刷水泥基渗透结晶型涂料(三遍)→涂刷聚脲保护层。

5.1.1 裂缝表面打磨、清理

用磨光机打磨清除裂缝周边20cm范围内的混凝土基面上附着的浮尘等杂物,用水冲洗,并用毛刷将打磨后的表面清理干净,做到无灰尘等杂质。

5.1.2 涂刷水泥基渗透结晶型涂料

在湿润的裂缝混凝土表面(无明水),涂刷1道水泥基渗透结晶型涂料,待涂层表面干时涂刷第2、3道涂层,做到涂刷均匀、不漏刷,涂刷宽度均为20cm。

5.1.3 涂刷聚脲保护层

水泥基渗透结晶型涂层施工结束后24h,表面涂刷一道聚脲保护层,做到涂刷均匀,不漏刷。

5.2 对0.2mm及以上的裂缝

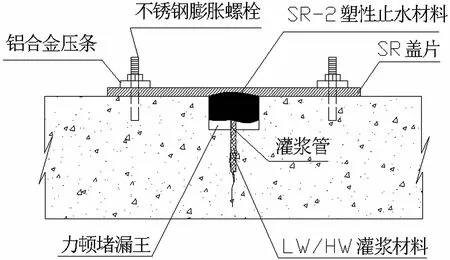

施工流程:骑缝切U型槽→钻孔、埋管→清孔、洗缝→封缝、压水→灌浆准备→化学灌浆→涂刷SR底胶→嵌填SR-2塑性止水材料→粘贴SR三元乙丙盖片→铝合金压条固定。

5.2.1 骑缝切U型槽

用切割机沿裂缝中心骑缝切U形槽,槽宽50mm、深40mm,再凿除切割部分混凝土,并将U形槽两边混凝土表面处理成毛面。

5.2.2 钻孔、埋管

用电锤沿槽内裂缝中心线钻孔,钻孔方向为骑缝沿坝面法线方向(趾板与面板结合部位沿铅锤方向),孔径φ20mm,孔深20cm~30cm,孔距30cm~50cm;并埋入两根铜灌浆管(φ=10mm,δ=1mm),用专用扳手拧紧,位置较低的那根铜管埋至距孔底2cm,作进浆管用,另一根位置较高的铜管埋入孔内4cm左右深,作排水、排气管用。

5.2.3 清孔、洗缝

用手压泵压清水入孔内清洗孔内和裂缝内积尘,如有水冒出直到回清水为止,做到洗缝干净,水压力0.25MPa。如无水从裂缝内冒出,则与监理协商增加水压力,并监测面板抬动变形情况。

5.2.4 封缝、压水

除掉松散物质和表面明水,采用力顿快干水泥进行封缝,封缝深度约为槽深的一半,封缝过程中采用喷灯加热,待快干水泥达到一定强度后,再用0.25MPa的水压进行压水检查密封情况,达到无水从缝内渗出为止。

5.2.5 灌浆准备

用高压水再次清洗裂缝,并检查埋管是否畅通,如遇盲孔应在附近重新打孔埋管,再进行压丙酮试验,并根据灌前压丙酮试验的漏量大小及产品要求配置浆液,配置浆液时应将固化剂、表面活性剂缓慢注入主量杯中,边注入边搅拌,以提高浆材的可灌性。

5.2.6 化学灌浆

(1)灌浆材料:LW/HW水溶性聚氨酯灌浆材料。

(2)灌浆方式:采用自下而上、从低处往高处推赶的方式进行灌注。灌前单孔压丙酮量≥10ml者进行单孔灌注,<10ml者则可多孔灌注,灌浆过程中若有串孔,则在排除积水和稀浆后进行并灌。

(3)灌浆压力:根据面板厚度,初步确定开灌压力为0.3MPa,当吸浆率小于5ml/min时,逐渐加压至0.5MPa。

(4)灌浆过程监控:灌浆过程中,应加强对裂缝外观变形监测,如出现异常应及时降压并采取相应措施。

(5)特殊情况处理:灌浆过程中,发现冒浆、外漏时,应采取措施堵漏并根据具体情况采用低压、限流和调整配比灌注等措施进行处理。如效果不明显,应停止灌浆,待浆液胶凝后重新堵漏复灌[2];如遇不吸浆,则与监理现场协商,适当提高灌浆压力。

(6)灌浆结束标准:待回浆管排出水、气后,封闭回浆管。视吸浆量情况逐步升压至设计压力,当吸浆率小于1ml/min时,稳压30min后即可扎管待凝[3],4h~5h后检查灌浆效果,对孔口不饱满的注浆管进行复灌直至饱满。

(7)灌浆质量检查:待灌浆结束48h后,采用以“压水试验为主,取芯检查为辅”作为灌浆质量检查手段。

(8)压水试验:裂缝长度小于等于3m时不设检查孔,裂缝长度大于3m时,每3m设一个压水检查孔,现场由监理工程师布孔。检查用电锤钻孔(孔径20mm,孔深20cm~25cm),采用单点法压水,水压力为0.3MPa。在稳定压力下,每3min~5min测读一次压注量,连续4次读数中最大值与最小值之差小于1ml/min时,本段压水检查结束,取最终值为计算值,计算透水率。合格标准:透水率≤0.3Lu。

(9)取芯检查:用取芯机骑缝垂直于坝面进行钻孔取芯,对芯样进行鉴定、描述,检查浆液充填于裂缝内的饱满粘结程度。取芯孔深30cm,累计裂缝长度每60m设置一个取芯检查孔,以尽量减少对面板的破坏。

(10)工作结束:待检查孔合格浆液固化后,凿除表面灌浆管及部分快干水泥,清理工作面,对灌浆废料妥善处理,减少对环境的污染。

5.2.7 涂刷SR底胶

分别在U型槽表面及裂缝两侧各12.5cm宽涂刷一道SR底胶,做到涂刷均匀,不漏刷。

5.2.8 嵌填SR-2塑性止水材料

待底胶干后,嵌填SR-2塑性止水材料,同时表面刮抹一道薄而均匀的SR材料,宽25cm,中部微鼓,嵌填密实。

5.2.9 粘贴SR三元乙丙盖片:表面粘贴25cm宽SR三元乙丙盖片,盖片粘贴平顺,无空鼓、脱空现象。

5.2.10 铝合金压条固定

SR盖片粘贴完成后,盖片两侧设置3cm宽铝合金压条,采用不锈钢膨胀螺栓固定,螺栓间距25cm,要求压条平直,膨胀螺栓压紧。如图1所示。

图1 面板裂缝处理剖面

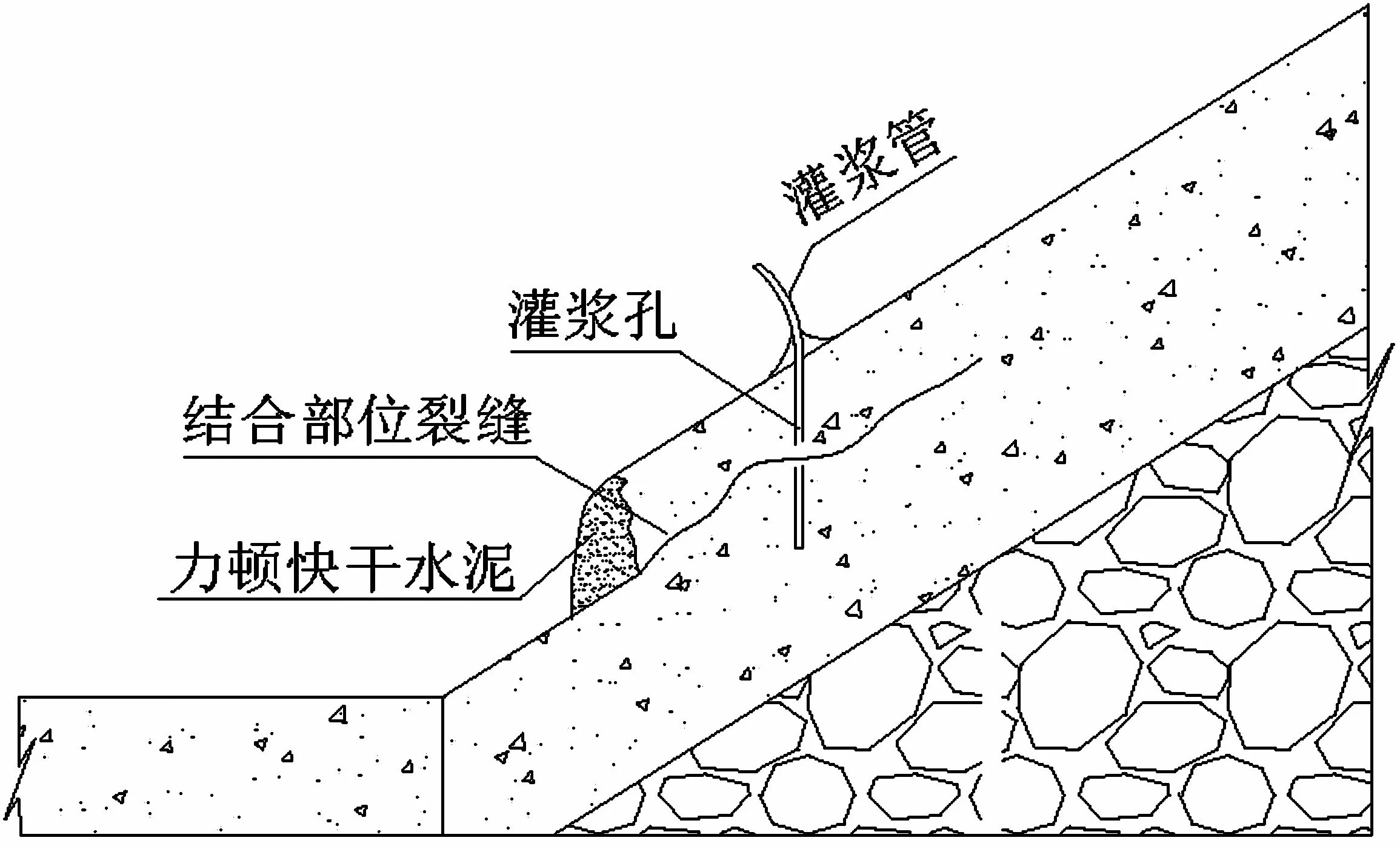

5.3 趾板和面板结合部位裂缝处理

趾板和面板结合部位裂缝处理同面板裂缝处理方案,见图2所示。

图2 结合部位裂缝处理剖面

同时,在趾板出现压碎与脱落部位即趾板翘翼前缘打1m长锚筋,重新浇筑加强钢筋混凝土板,混凝土标号同趾板。

6 裂缝处理效果

6.1 灌浆效果

工程施工期的裂缝处理,从2007年1月15日起至2月5日全部完工。面板裂缝进浆量相对较小,最大注入量14.87kg,最小注入量0.84kg;最大单位注浆量1.35kg/m,最小单位注浆量0.16kg/m,平均单位注浆量0.45kg/m。根据计算,如果以缝宽为0.2mm计,混凝土厚70cm,长度为1m,则缝面内充满浆液质量为>0.014kg。趾板与面板结合部位进浆量比较大,最大注入量15.84kg,最小注入量13.84kg。说明缝内浆液充填饱满,灌浆效果比较明显。

(1)压水检查:2007年1月25日-1月29日按设计要求分别对M13-M16进行了压水检查,沿缝一侧钻斜孔,孔身与坝面法线角度为30°~45°,孔深25cm,确保孔身穿过裂缝面。设计压力为0.4MPa,每5min读数一次,共进行4次读数,压水试验结果是压力无变化,证明水无法渗入到裂缝内,之后对压水孔进行复灌,压力达到0.6MPa,仍然无进浆现象,说明裂缝灌浆效果良好。

(2)取芯检查:2007年1月24日-1月28日对M13-M16面板进行骑缝取芯检查,共取芯7块。通过外观检查,芯样浆液充填饱满,有明显的浆液残痕,说明灌浆对裂缝处理具有明显的效果。

6.2 表面止水效果

对于缝宽≥0.2mm的裂缝表面采用SR-2塑性止水材料,表面粘贴SR三元乙丙盖片。两种材料皆为柔性材料,抗变形能力较强,起到表面止水作用。施工过程中没有出现空鼓、脱空现象。说明此次表面处理非常成功。对于<0.2mm的裂缝,为确保工程质量,在表面涂刷三道水泥基渗透结晶型涂料,利用该材料能渗透入混凝土内,与混凝土反应生成结晶体,从内部进行第一道防水;再进行表面涂刷聚脲弹性防水涂料,具有一定的变形性,防止因坝体变形造成再次渗漏。

总之,不管是蓄水初期还是之后的运行管理期,乃至两次大地震前后,经对比分析裂缝产生前后坝内渗压计数值变化和坝后量水堰渗水量的变化情况(最大150.20L/s,最小43.16L/s),说明面板和趾板裂缝处理效果良好,两次地震后通过水下检查和低水位时对面板和趾板裂缝处理检查,未发现裂缝新增现象,面板和趾板运行安全可靠。

7 结语

混凝土面板堆石坝作为一种富有竞争力的坝型,以其特有的安全性、经济性和适应性等优势,倍受国内外坝工界的青睐。特别是近20y来,我国的混凝土面板堆石坝无论是在建坝数量上还是在筑坝技术、筑坝高度上都有着超乎寻常的发展快速,已建的面板堆石坝已超过200多米高。故其面板、趾板的防裂和裂缝处理技术显得尤为重要,结合本工程的经验总结出以下几点体会:

(1)在面板堆石坝填筑施工组织设计时,上坝道路的布置尽可能地避开从坝前跨趾板;越填筑到坝顶,坝面越窄,上坝道路布置越困难,最好考虑左右两坝肩均布置上坝道路,以保证填料碾压质量,减少后期坝体沉降,从而减少面板开裂的风险。

(2)对于高面板堆石坝的填筑,月平均填筑强度不宜安排过大,尤其填筑体上升速度不宜过快,对于有分期蓄水发电要求的坝体填筑,尽可能考虑给予一期面板浇筑前的填筑体更多的沉降期(尽可能超过3个月),以减少后期坝体沉降造成面板裂缝。

(3)坝体填筑前,考虑好坝前反渗水排水设施的实施,施工中保证其畅通不淤堵,同时坝前基坑抽排水时,减缓降水速度。

(4)加快坝前(面板后)变形监测仪器的埋设,及早投入使用,以便尽早发现面板变形情况。

(5)注重隔离剂、板凳筋等细节的施工,对已浇面板、趾板尽快及时覆盖草垫、洒水养护,并做到“终身养护”,即浇筑后一直养护到蓄水投运。