用于全固态锂电池的有机-无机复合电解质

金英敏,李 栋,贾政刚,熊岳平

(哈尔滨工业大学化工与化学学院,哈尔滨市 150001)

1 引言

锂离子电池自20 世纪90 年代问世以来,由于其具有能量密度高、输出功率大、电压高、自放电小、工作温度范围宽、无记忆效应和环境友好等优点[1-3],现已成为最重要的能源存储器件之一,被广泛应用于电动车、轨道交通、大规模储能和航空航天等领域[4,5].然而,传统液态锂离子电池采用液态电解液,不仅存在易泄漏、易挥发、易燃烧等安全隐患[6],而且在充放电过程中容易和电极发生副反应、高电压下会分解产气,导致电池容量出现不可逆衰减.除此之外,使用石墨负极的液态锂离子电池的能量密度已经接近其上限[7],而液态体系无法使用高能量密度的金属锂作为负极材料,这是因为锂电极表面不均匀的锂沉积会导致锂枝晶的生长,最终刺穿隔膜造成电池内部短路、热失控甚至起火爆炸[8].固态电解质的使用,不仅避免了液态有机电解液带来的一系列安全隐患,还可以避免锂枝晶刺穿隔膜的问题,提高了电池的安全性.除此之外,固态电解质宽的电化学窗口允许锂金属负极和高电压正极材料的同时使用,是提升锂离子电池能量密度的有效途径[9,10].全固态锂金属电池兼具高安全性和高能量密度的优点,被认为是最具发展潜力的下一代锂电池技术,得到了广泛关注与研究.固态电解质作为全固态锂电池的核心组分,是制备高能量密度、高循环稳定性和高安全性能全固态锂电池的关键材料.因此开发出性能优异的固态电解质已经成为研究者们的关注重点.

2 固态电解质概述

为了实现固态锂金属电池的高安全性和高能量密度,固态电解质除了具备优异的力学性能和热稳定性,还应满足以下要求:室温锂离子电导率高,电化学窗口宽,对锂金属电化学稳定性高,与电极界面阻抗低,加工性能优异,易于大规模生产等.通常,固态电解质可分为无机固态电解质和聚合物固态电解质两大类.其中,无机固态电解质作为单离子导体,在室温具有较高的离子电导率(10-3~10-4S·cm-1)和较高的锂离子迁移数(tLi+接近1)[11].氧化物型和硫化物型固态电解质是无机固态电解质的两类典型代表,一些硫化物如Li3PS4、Li10GeP2S12等具有接近甚至高于液态电解质的离子电导率,但在空气中不稳定,易释放H2S[12,13].尽管氧化物固体电解质化学稳定性较高,但也存在其他因素限制其应用.例如,NASICON型电解质Li1+xAlxTi2-x(PO4)3(LATP)、Li1+xAlxGe2-x(PO4)3(LAGP)和钙钛矿型电解质(Li0.33La0.557TiO3,LLTO)和锂电极之间的化学稳定性差,Ti4+容易被金属锂还原成Ti3+[14].Garnet型电解质(Li7La3Zr2O12,LLZO)虽然和锂电极相对稳定,但对空气中的水分和CO2敏感,表面易形成Li2CO3和LiOH层,阻碍离子传输[15].刚性的无机固态电解质虽然可以物理地抑制锂枝晶的生长,但正是由于其本身的刚性,与电极接触时界面相容性差,产生较大的电极/电解质固固接触阻抗.除此之外,制备工艺复杂使无机固态电解质难以大规模生产[16].往往需要采用在电解质或电极表面进行修饰[17]、引入界面层[18,19]、采用合金电极[20]等手段来改善界面接触和界面离子传输.与无机固态电解质相比,聚合物固态电解质对电极的浸润性更好,可与电极紧密接触并保证界面连续的离子传输通道;具有高度的可塑性和柔韧性,机械加工性能好,可以根据要求制作成所需形状,适合批量化制备和大规模生产[21].

聚合物固态电解质通常是由具有极性基团如—O—,=O,—N—,—S—,C=O,C≡N等的极性高分子和锂盐络合后通过溶液浇筑法制得,具有较好的柔性和加工性能、良好的力学性能和成膜性,且容易与锂金属形成稳定的界面,被认为是下一代高能存储器件用最具潜力的电解质之一[22-24].在聚合物电解质中,聚环氧乙烷(Polyethylene oxide,PEO)是研究最早的一类体系.1979 年,Armand 等成功制备了基于PEO聚合物电解质的全固态聚合物锂离子电池.PEO基聚合物电解质的导电过程主要是由锂盐如双三氟甲烷磺酰亚胺锂(LiTFSI)、高氯酸锂(LiClO4)等解离产生的锂离子与PEO链上的—O—持续地发生络合、解络合的过程,是通过PEO无定型相中的链段运动来实现Li+的迁移[25,26].因此,自由移动的Li+数量和PEO链段的运动能力决定了PEO基聚合物电解质的离子电导率.锂盐的加入可以抑制PEO的结晶,提高无定型相的比例,改善锂离子的传输能力[27].但PEO在室温下结晶度很高,限制了离子传导,只有升高温度会增加无定型相的比例,离子电导率才会提高.为了提升PEO基聚合物电解质的离子电导率,许多方法如在聚合物基体中引入增塑剂[28]、提高锂盐含量[29,30]等已被广泛研究,通过减少PEO基体结晶区的比例,加快链段运动,促进锂盐的解离,从而提高离子电导率.尽管这些手段可以提高离子电导率,但同时电解质的机械强度与稳定性也会在一定程度上有所降低[31,32].另外,PEO固态聚合物电解质电化学窗口相对较窄(<4 V)[33],难以匹配高电压正极材料,对固态电池能量密度的提升相对有限;另外PEO基固态锂电池需要在相对较高温度(60~80 °C)下运行,增加了运行成本.除PEO基聚合物体系外,聚偏氟乙烯(Polyvinylidene fluoride,PVDF)[33]、聚偏氟乙烯-六氟丙烯(Polyvinylidene fluoride-co-hexafluoropropylene,PVDF-HFP)[34]、聚丙烯腈(Polyacrylonitrile,PAN)[35]等也是重要的聚合物电解质体系.PVDF链段上含有强极性基团—CH2—CF2—,氟原子较强的电负性有利于促进锂盐解离,提升PVDF基体中锂离子的浓度[36].PAN分子中的氮原子可提供孤对电子,与锂离子发生络合作用.由于氮原子的电负性比氧原子弱,与PEO基体相比,PAN基体与锂离子间的相互作用更弱,因此PAN基体的锂离子迁移数会相对较高[37].除此之外,PAN基固态电解质具有较高的抗氧化能力,可以匹配高压正极材料,但由于PAN链段上的强极性基团—CN与锂负极相容性较差,导致该体系电解质与锂负极接触时界面处会产生严重的钝化现象[38].更重要的一点,几乎所有的聚合物电解质都存在室温离子电导率相对较低(10-8~10-5S·cm-1)[39]、锂离子迁移数较低(tLi+<0.5)[27]的问题,限制了其应用可行性.由此可见,无论是无机固态电解质还是聚合物固态电解质,现有的单一固态电解质体系难以满足全固态锂金属电池的性能要求.

3 有机-无机复合固态电解质概述

为了兼顾无机固态电解质的高离子电导率以及固态聚合物电解质的柔韧性,通过将无机填料加入聚合物电解质中,发展有机-无机复合型固态电解质成为固态锂金属电池的关键突破口.无机填料因其较高的表面积,可以增强与聚合物基质的接触,缩短锂离子扩散途径.无机填料不仅可以降低聚合物的结晶度,根据路易斯酸碱理论,填料的酸性表面还可以吸附锂盐解离的阴离子,促进锂盐的解离,增加可自由移动的锂离子数量[40].填料表面作为聚合物链段与锂盐阴离子的交联位点,可形成锂离子传输通道.与纯聚合物固态电解质相比,复合固态电解质具有更低的熔融温度(Tm)和玻璃化转变温度(Tg)[40],更高的离子电导率和力学性能,以及与锂负极更好的兼容性.根据填充物对复合电解质电导率的贡献,可以将它们分为没有参与到导电过程的惰性填充物如SiO2[41]、TiO2[42]、Al2O3[43]等,和参与锂离子的传输的活性填料如LLZO[44,45]、LATP[46]、LAGP[47]、LLTO[48,49]等.活性填料除了可以起到和惰性填料一样的作用之外,还可以直接提供锂离子,不仅能提高自由Li+的浓度,还可增强Li+在填料表面的传输能力[50,51].另外,无机填料在电解质中还可以吸附痕量的水及其它微量杂质,使得复合电解质在电化学环境中更稳定,拓宽电解质的电化学窗口.利用无机材料良好的机械强度和抗穿刺性能与聚合物材料良好的界面相容性和界面稳定性形成的复合电解质,也可以有效地抑制电池运行过程中锂枝晶的生长,提高电池的循环稳定性和库伦效率.例如,Fu等[22]将3D结构的Li6.4La3Zr2Al0.2O12(LLZO)纳米纤维与PEO基体复合,LLZO纳米纤维的引入不仅延长了Li+的连续传输路径,而且加固了聚合物电解质内部结构的机械强度(图1).该复合电解质薄膜的离子传导性能有了明显提高,室温离子电导率可达2.5 ×10-5S·cm-1.

图1 3D LLZO/PEO复合固态电解质结构示意图[22]Fig.1 Schematic of the hybrid 3D LLZO/PEO solidstate composite electrolyte(Reprinted with permission from [22].Copyright(2016)National Academy of Sciences).

有机-无机复合固体电解质,结合了无机固体电解质和聚合物固体电解质的优势,兼具无机物的高强度、高稳定性和聚合物的轻质、柔性.此外,复合界面处的有机-无机相互作用可进一步提升聚合物复合固体电解质的离子电导率.近年来柔性电子设备发展迅速,可穿戴设备、柔性显示屏等柔性电子器件层出不穷,柔性复合电解质的设计使得薄膜化、微型化、柔性可弯折的锂电池也将成为可能.基于此,本文综述了用于全固态锂电池的有机-无机复合固态电解质,重点论述了复合电解质在锂离子传导、锂枝晶的抑制、界面相容性和稳定性等方面的研究进展,展望了未来高性能固态电解质的研究重点和发展方向.

3.1 锂离子传导

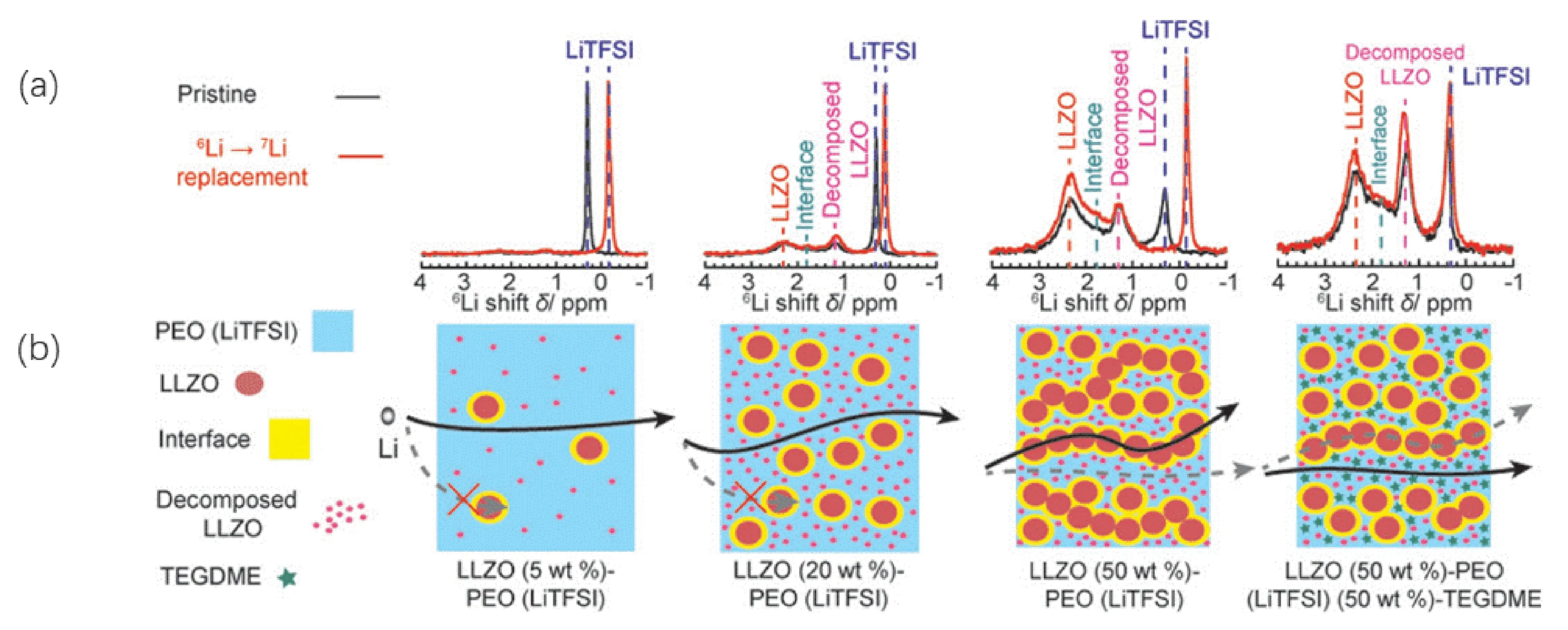

关于有机-无机复合电解质的锂离子导电机理,主要有以下三种观点:(1)有机相导电,(2)无机相导电,(3)有机-无机界面导电.锂盐在聚合物基体中解离为锂离子与阴离子,锂盐与聚合物链段上的极性基团相互作用,锂离子通过在各极性基团间的跳跃实现电荷传输.在有机相中,锂离子主要依赖非结晶区域内聚合物的链段运动实现迁移,这样的迁移方式活化能相对较高、离子电导率相对较低.无机相的离子传导通过锂离子导体型活性填料内部的离子扩散实现,这样的迁移方式具有相对较低的活化能、较快的离子传输速率.关于有机-无机复合界面处的离子传导,首先界面处的无机相表面可以通过抑制聚合物链段的重排,增加聚合物中无定形态的比例,在界面处形成高离子传导性的非晶区域;其次,无机相表面通过路易斯酸碱作用可以固定锂盐中的阴离子,促进锂盐解离、提升界面处可自由移动锂离子的数量.随着渗流理论[52]在有机-无机复合电解质中的应用,已有大量研究表明聚合物相与无机相复合界面处可能存在锂离子快速传输通道[45].有机-无机复合电解质,通常采用在聚合物基体中分散无机颗粒填料的方式来合成.根据渗流理论,随着填料比例的增加,离子电导率会先上升后下降[53],当填料含量过高时,颗粒的团聚会阻碍锂离子的传输.若不能保证无机填料的均匀分散以及合适的添加量,则会造成无机填料的团聚、填料与聚合物基体相互作用的削弱,减少聚合物无定形态的比例.Li等人[54]探究了(Li6.4La3Zr1.4Ta0.6O12,LLZTO)的颗粒尺寸对LLZTO/PEO复合电解质离子电导率的影响.结果表明,与微米级LLZTO相比,具有40 nm尺寸的LLZTO和PEO复合形成的电解质其离子电导率高出前者两个数量级.这是因为小颗粒的LLZTO具有更大的比表面积,从而与PEO可形成更多的界面,利于离子传输.聚合物复合固体电解质中的离子传导过程,是一个涉及多相介质和异质界面的复杂过程.需要掌握多相介质和异质界面处的微观结构、锂离子分布以及锂离子传输路径等信息,才能清楚掌握复合固体电解质中的离子传导机制.固态核磁共振(Solid-State Nuclear Magnetic Resonance,SS -NMR)技术是探测离子局部结构和动力学的有效手段,通过分辨6Li和7Li同位素在反应前后的含量变化等信息,来研究聚合物复合固体电解质中的离子传导机制.Hu 等人[39]以6Li和7Li分别作为复合固体电解质的外源锂和内源锂,通过比较充放电循环前后6Li和7Li的SS-NMR图谱(图2(a)),揭示了Li+在LLZO/PEO(LiTFSI)复合电解质内部的传输轨迹(图2(b)).对于LLZO(5 wt%)-PEO(LiTFSI)电解质,循环后LiTFSI的6Li峰强度增加了23.3%,并且Li+和晶态PEO相互作用的共振峰(0.3 ppm)向低强度偏移,说明此时Li+的传输路径为PEO基质中解离的LiTFSI,LLZO(5 wt%)的加入使得PEO和Li+之间相互作用减弱,增加了自由锂离子数量.当LLZO含量增至20 wt%时,循环后分解的LLZO和LiTFSI的6Li峰强度分别增加了10.6 和21.2%,说明此时锂的迁移路径为分散在PEO中的锂盐(包括LiTFSI和分解的LLZO颗粒).此时的LLZO含量过低,在聚合物基质中呈现分散分布,无法形成有效的连续渗流结构.对于LLZO(50 wt%)-PEO(LiTFSI),循环后LLZO的6Li峰(2.3 ppm)强度增加了27.2%,说明此时绝大多数的Li+通过由LLZO形成的渗流网络迁移,只有小部分通过PEO中解离的锂盐迁移.在此基础上加入增塑剂四乙二醇二甲醚(TEGDME)时,体相LLZO的6Li峰强度仅增加了7.0%,而分解的LLZO和LiTFSI的6Li共振峰分别增强了14.8 和14.0%,说明此时锂离子的主要传输路径变为PEO-TEGDME基质中解离的锂盐.该研究还指出,当体系采用LiClO4作为锂盐时,离子传输会有所不同[55].这是因为TFSI-比ClO4-具有更大的体积,LiTFSI在PEO中的解离度更高,可以释放出更多的自由锂离子,具有更高的锂离子电导率[56].

图2 (a)LLZO-PEO(LiTFSI)复合电解质循环前后的6 Li NMR图谱,(b)LLZO-PEO(LiTFSI)复合电解质的锂离子传输路径示意图[39].Fig.2 (a)6 Li NMR comparison of pristine and cycled LLZO-PEO(LiTFSI)composite electrolytes,(b)Schematic of Li-ion pathways within LLZO-PEO(LiTFSI)composite electrolytes(Reprinted with permission from[39].Copyright(2018)American Chemical Society).

Chan等人[57]制备了含有5 wt% LLZO纳米线的PAN(LiClO4)-LLZO复合电解质(composite polymer electrolyte,CPE),在复合电解质的高分辨6Li NMR谱中并没有LLZO相的6Li共振峰,可能是因为LLZO较低的含量.除分散在PAN基质中的LiTFSI峰(0.9 ppm)之外,也检测到了聚合物/陶瓷界面处的LiTFSI共振峰(0.85 ppm),二者所占比例分别为62.6 和37.4%,这说明有37.4%的PAN已被LLZO修饰(图3(b)).为了探究复合电解质中的锂离子传输路径,对6Li/CPE/6Li电池进行了充放电循环.6Li NMR谱中分散在PAN基质中的LiTFSI共振峰在循环前后几部保持不变,而聚合物/陶瓷界面处的LiTFSI共振峰强度显著增加(图3(c)).这说明LLZO纳米线对PAN聚合物基体具有显著影响,在低含量LLZO的PAN(LiClO4)-LLZO复合电解质中,锂离子更倾向于在修饰后的PAN/LLZO界面进行传输,此时LLZO的含量不足以形成渗流网络使锂离子的迁移只经过LLZO相(图3(a)).在PEO基聚合物电解质中,无机填料的加入可以作为增塑剂来降低聚合物的结晶度,提高锂离子传导能力.而与PEO不同的是,在PAN基聚合物电解质中,陶瓷填料的加入不会显著改变PAN的结晶度.无论是在不含有LLZO还是含有5 wt% LLZO纳米线的复合电解质中,PAN的存在形式都是无定型相.这进一步验证了LLZO是通过增强Li+和ClO4-之间的解离来提升电解质中的自由Li+含量,从而提高锂离子电导率.该工作同时指出,与添加Al2O3的聚合物电解质相比,LLZO由于具有更高的介电常数(40~60)[58]和能与阴离子产生更强相互作用力的路易斯基表面结构[59],更能促进锂盐的解离,释放出更多的锂离子.

图3 (a)复合电解质内部锂离子传输路径示意图,(b)PAN(LiClO4)-LLZO复合电解质、PAN(LiClO4)电解质和LLZO纳米线的6 Li NMR图谱,(c)循环前后PAN(LiClO4)-LLZO复合电解质的6 Li NMR图谱[57].Fig.3 (a)Schematic showing possible Li+transport pathways in the CPE,(b)6 Li NMR spectra of the CPE sample containing 5 wt% undoped LLZONWs,a blank sample with only PANand LiClO4,and undoped LLZO NW powder,(c)6Li NMR spectra comparison between the asmade(pristine)and cycled CPEs containing 5 wt% undoped LLZO NWs(Reprinted with permission from[57].Copyright(2017)American Chemical Society).

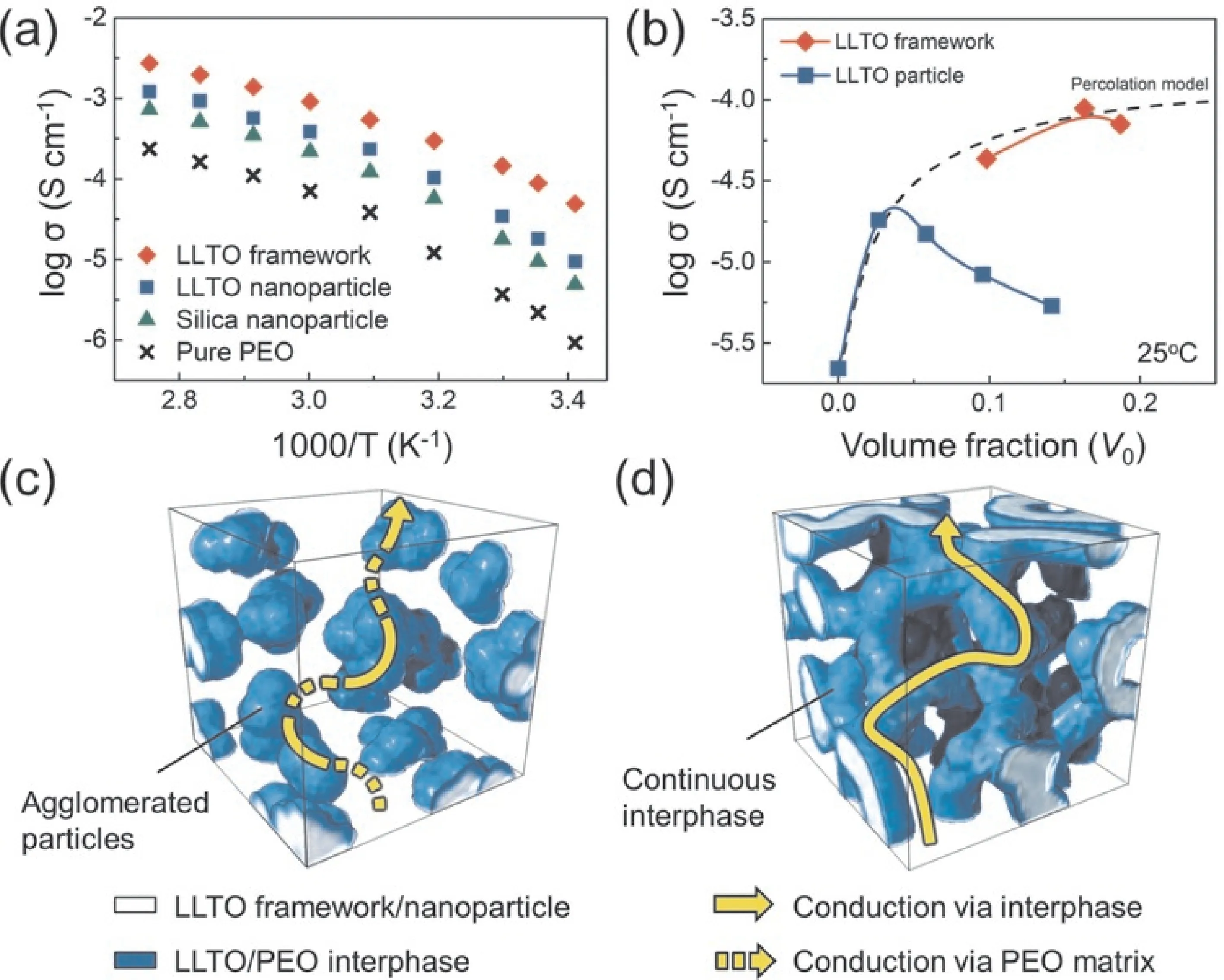

在聚合物基体中加入的活性填料可以显著提升复合电解质的离子电导率,不仅是因为活性填料本身即为锂离子导体,更是因为在聚合物/陶瓷界面形成了更多的锂离子传输路径.一般情况下,将无机相分散到聚合物基体中,由于高离子电导率的无机相被聚合物基体所分散,使得锂离子传输通道受限于低离子电导率的聚合物相.当填料达到一定浓度上限时,复合电解质的离子电导率会有一定程度的下降,这是因为填料的团聚破坏了渗流网络.不仅是无机活性填料在聚合物基体中的加入量会显著影响复合固态聚合物电解质的离子传导性能,无机填料的几何结构也会在很大程度上产生影响.因此,在聚合物复合固体电解质中构筑相互连通的无机相结构,提供连续的离子传输路径,充分利用无机活性填料带来的优势,有助于提升其离子电导率.复合电解质的离子电导率与无机填料在聚合物基质中形成的渗流结构密切相关,而渗流结构主要取决于无机填料结构(纳米颗粒,纳米纤维,3D网状结构等).Yu 等人[60]创新采用3D纳米结构的水凝胶前驱体制备了3D Li0.35La0.55TiO3(LLTO)骨架.将PEO和LiTFSI浇筑进LLTO骨架,得到LLTO/PEO(LiTFSI)复合电解质.聚合物、水、LLTO的相分离促使了连续的3D渗流结构的形成.为了更好的解释LLTO填料结构对内部锂离子传输带来的影响,对不同结构(纳米颗粒和3D骨架结构)与不同含量的LLTO填料进行了电导率规律探究.结果表明,当LLTO纳米颗粒填料的体积分数较低时,电导率变化规律遵循渗流模型.超过2.7 vol%时,曲线开始偏离.这是因为纳米颗粒的团聚造成渗流程度随着界面相体积的减少而降低.不连续的锂离子传输路径导致了较低的离子电导率.然而,基于水凝胶结构的3D LLTO骨架形成的复合电解质即使在较高的体积含量时(9.8 -18.7 vol%),仍然具有较高的离子电导率并且遵循渗流模型理论(图4(b)).这是因为三维连续的LLTO结构抑制了填料的团聚,保证了界面相的连续,提高了渗流程度,从而得到较高的离子电导率.含有3D LLTO结构的复合电解质室温具有8.8 ×10-5S·cm-1的电导率,而采用SiO2惰性填料和LLTO纳米颗粒填料的复合电解质的电导率分别仅有9.5 ×10-6S·cm-1和1.9 ×10-5S·cm-1(图4(a)).根据路易斯酸碱理论,无机填料由于比PEO具有更高的介电常数,可作为阴离子吸附剂,增强锂盐的解离能力.因为LLTO(ε>20)的介电常数高于SiO2(ε=4),所以与惰性填料SiO2相比,LLTO的添加在复合电解质电导率提升方面可以起到更有效的作用.除了有机-无机界面相的增加可以提升电导率之外,LLTO表面的空位也可作为锂离子跃迁的路径,进一步促进了离子传输,而这是惰性填料所不具备的.除此之外,3D结构的LLTO活性填料比颗粒结构的LLTO具有更显著的提升电导率的作用,进一步验证了该结构在离子传导方面带来的优势(图4(c,d)).

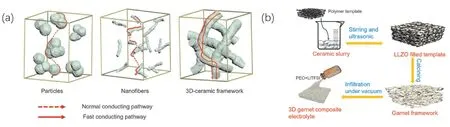

Guo等人[61]以聚氨酯泡沫为模板,构筑了3D结构的LLZO.通过将PEO和LiTFSI浇筑进LLZO骨架中,得到了LLZO/PEO(LiTFSI)复合电解质(图5(b)).LLZO骨架连续贯通的3D结构不仅加固了复合电解质,而且在内部形成了锂离子传导的连续通路.复合电解质在30 ℃时具有1.2×10-4S·cm-1的电导率,比颗粒型LLZO填充的复合电解质的电导率提升了两倍.颗粒型LLZO复合电解质的电导激活能为0.41 eV,锂离子迁移数为0.24.然而基于3D骨架的LLZO复合电解质的电导激活能降低至0.37 eV,锂离子迁移数提升到0.33.这说明3D结构的LLZO不仅提供了连续的Li+快速传输路径,而且在避免填料团聚的前提下提供了更多连续有效的传导界面,提升了渗流效率.连续的LLZO结构与TFSI-具有更强的相互作用能力,可以解离更多的Li+.综上所述,无机填料的含量和结构会显著影响复合电解质的离子电导率.通过调控复合电解质中无机填料的结构,可以直接调控复合电解质内部的渗流结构,从而改善锂离子传导能力(图5(a)).

3.2 锂枝晶的抑制

图4 (a)填充LLTO骨架、LLTO纳米颗粒、SiO2颗粒的复合电解质和纯PEO聚合物电解质的离子电导率,(b)填充LLTO纳米颗粒和LLTO骨架的复合电解质的渗流模型和电导率数据,(c)基于团聚的纳米颗粒和(d)3D骨架结构的复合电解质内部离子传输机制示意图[60].Fig.4 (a)Ionic conductivity of LLTOframework,LLTOnanoparticle,and silica particle composite electrolytes,(b)Percolation model(black dashed line)and conductivity data of composite electrolytes with LLTO nanoparticles(blue)and framework(red),Schematic representation of possible conduction mechanism in composite electrolytes with(c)agglomerated nanoparticles and(d)3D continuous framework(Reprinted with permission from[60].Copyright(2018)John Wiley and Sons).

图5 (a)基于三种不同内部几何结构的复合电解质离子传输路径示意图,(b)填充3D LLZO结构的复合电解质制备流程图[61].Fig.5 (a)Schematics of conducting pathways for three geometrical structures filled in composite electrolytes,(b)synthesis procedure of 3D garnet composite electrolytes(Reprinted with permission from [61].Copyright(2019)American Chemical Society).

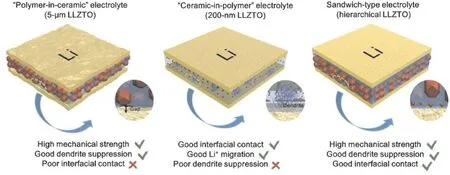

图6 PIC-5 μm电解质、CIP-200 nm电解质和三明治结构的层状复合电解质的结构示意图[64].Fig.6 The schematic illustration of the PIC-5 μm,CIP-200 nm,and hierarchical sandwich-type composite electrolytes(Reprinted with permission from[64].Copyright(2019)John Wiley and Sons).

尽管有机-无机复合电解质在离子电导率方面有所提升,但锂枝晶仍然可以沿着柔软的聚合物基质生长,甚至刺穿复合电解质薄膜造成电池短路.当固态电解质的剪切模量大于金属锂(3.4 Gpa)的2 倍时,即可作为有效物理屏障抑制锂枝晶的生长[62].然而,对于聚合物基电解质来讲,很难获得较高的剪切模量.无机固态电解质虽然具有较高的剪切模量,但存在与电极界面接触较差、界面电阻大、循环过程中过电位高等一系列问题.因此,在机械强度和柔软度之间寻找平衡,同时达到锂枝晶的抑制和良好的电极/电解质界面接触成为了新的研究热点.无机颗粒填料在聚合物基质中难以控制均匀分散、无法在复合电解质内部形成连续的结构,所以简单的加入无机颗粒填料不能有效的在锂电极表面诱导均匀的锂沉积/剥离和抑制锂枝晶生长.因此,引入高机械强度、多孔的3D基体骨架可以作为有效手段来提高有机-无机复合电解质的机械强度.Fan 等人[63]以高强度、多孔的聚酰亚胺(Polyimide,PI)膜为宿主,复合Li6.75La3Zr1.75Ta0.25O12(LLZTO)颗粒和PVDF(LiTFSI)聚合物基质,制备了PI-PVDF/LLZTO复合电解质.PI膜具有较高的机械强度、热力学稳定性和化学稳定性,其多孔的结构(孔隙率80%)和较大的孔径(2.8 μm)确保了浇注工艺中纳米结构的LLZTO颗粒与PVDF基质的充分浸润.对比不含有PI膜的LLZTO/PVDF复合电解质,PI-PVDF/LLZTO复合电解质的拉力强度从3.9 MPa提高到11.5 MPa,说明PI膜基体可以显著改善复合电解质的机械性能.测试结果表明,单一组分的PVDF电解质在循环过程中很快就形成了锂枝晶并刺穿电解质造成电池短路.LLZTO陶瓷颗粒的引入,使得PVDF/LLZTO复合电解质的机械性能有了一定程度上的提升,但锂电极表面不均匀的锂沉积现象依旧存在.由PI加固的PI-PVDF/LLZTO复合电解质不仅可以诱导均匀的锂沉积/剥离、抑制锂枝晶的形成,而且显著提升了电解质的电化学性能.PI-PVDF/LLZTO复合电解质的锂离子迁移数为0.51,这得益于复合电解质内部连续的离子传输路径.在此结构中的PVDF不仅起到了改善电极/电解质界面接触、缓解体积膨胀的作用,而且LLZTO中的La可与N,N-二甲基甲酰胺(DMF)溶剂中的N和C=O产生相互作用,引起PVDF的脱氟化,增强了PVDF基体、锂盐、LLZTO颗粒之间的相互作用[45],增强了结构稳定性.由PI-PVDF/LLZTO复合电解质组装的对称锂电池可以在0.1 mA·cm-2(0.1 mAh·cm-2)的电流密度下稳定循环1000 h,而不含有PI膜的LLZTO/PVDF复合电解质在相同的条件下循环了426 h 就出现了短路现象.PI膜加固的复合电解质具有显著提升的机械性能和电化学稳定性,可以确保锂电池在长期充放电循环过程中没有短路的发生.这种柔性锂离子导体与刚性支撑材料的协同效应可以显著改善聚合物电解质的电化学性能、力学性能和安全性能.除此之外,将机械性能优异的电解质与具有良好界面贴合性的电解质进行层状组装,可以获得满足多种需求的复合电解质.Sun 等人[64]探究了两类复合电解质,其中一种为“ceramic-in -polymer”(CIP),是将体积分数20%的200 nm Li6.4La3Zr1.4Ta0.6O12(LLZTO)颗粒添加到PEO/LiTFSI固态聚合物电解质中,得到CIP-200 nm电解质,具有较高的离子电导率(1.6 ×10-4S·cm-1).另一种为“polymer-in -ceramic”(PIC),是将体积分数80%的5 μm LLZTO颗粒添加到PEO/LiTFSI固态聚合物电解质中,得到PIC-5 μm电解质,具有较高的拉伸强度(12.7 MPa).为了在机械强度和柔韧性之间找到一个平衡,同时实现锂枝晶的抑制和良好固固界面接触,作者设计了一种三明治型层状复合电解质:将PIC-5 μm作为中间层,利用其优异的机械性能实现锂枝晶的抑制;将CIP-200 nm作为上下层,利用其较高的离子电导率和柔韧性,保证与电极的界面相容性(图6).复合电解质可以在30 °C,0.2 mA·cm-2的电流密度下稳定循环超过400 h.综合考虑以无机相为主和以聚合物相为主的电解质,结合二者优势,取长补短,不仅可以有效解决聚合物基电解质无法阻挡锂枝晶的问题,还可改善固态电解质与电极界面接触不良的缺陷.

Fan等人[65]通过无溶剂法制备了具有3D结构的柔性复合电解质,该电解质由Li6.75La3Zr1.75Ta0.25O12(LLZTO)骨架、聚四氟乙烯(Polytetrafluoroethylene,PTFE)粘结剂、尼龙网丝、丁二腈(succinonitrile,SN)基聚合物电解质组成.通过研磨,PTFE将断裂成细小纤维,粘结LLZTO颗粒形成3D连续结构,SN基聚合物的存在保证了复合电解质的离子电导率和与电极界面之间良好的接触.作为锂离子导体的LLZTO颗粒被PTFE粘结剂紧密相连,二者形成的框架结构在压入尼龙网丝后,浸润含有锂盐的SN电解质,获得PTFE-LLZTO-SN复合电解质(图7(a)).通过PTFE的细小纤维来粘结LLZTO颗粒,不仅实现了无机填料的高含量负载,而且避免LLZTO被粘结剂包裹住表面引起离子传输的阻碍.LLZTO和SN之间连续的离子传输路径和良好的电极/电解质界面接触使得复合电解质在室温具有较高的离子电导率(1.2 ×10-4S·cm-1)和较高的锂离子迁移数(0.53),并且由该电解质组装的对称锂电池可以在0.1 mA·cm-2的电流密度下稳定循环500 h.SEM结果表明,LLZTO颗粒被PTFE纤维均匀紧密相连,没有团聚现象的发生,而是形成了颗粒-纤维-颗粒的连续结构,并且具有多孔结构来保证SN的浸润(图7(b)).浸润SN基电解质后,复合电解质的表面变得光滑、平整,利于电极/电解质界面的紧密接触(图7(c,d)).尼龙网丝的存在,在保证电解质柔软度的同时,增强了内部框架的机械强度.高含量的LLZTO和阻燃的PTFE使得电解质具有不易燃的特性.组装成的LiFePO4|PTFE-LLZTO-SN|Li-FEC固态电池在室温具有优异的循环性能(0.1,0.2,0.3,0.5,1C下的放电比容量分别为157,153,142,133,115 mAh·g-1).其中,0.2 C循环200 圈后的容量保持率高达90.3%.与LiNi0.5Mn0.3Co0.2O2和锂组装的固态电池在2.5~4.3 V的电压区间范围内,0.1 C室温环境中首圈放电比容量为158 mAh·g-1,100 圈后的容量保持率为90.7%.LiNi0.5Mn0.3Co0.2O2|Li软包电池在苛刻条件如弯曲、剪断、着火时依旧可以点亮二极管矩阵(图7(e,f)),证明该电解质结构的稳定性和在实际操作中具有较高的安全性.

图7 (a)5PTFE-100LLZTO-16 [SN20-LiTFSI]电解质的制备流程图,(b)5PTFE-100LLZTO骨架的SEM照片,(c)5PTFE-100LLZTO骨架在浸润SN前、后的SEM照片,(d)5PTFE-100LLZTO-16 [SN20-LiTFSI]电解质平放、弯曲状态下的照片,(e,f)弯曲、剪断、燃烧条件下的LiNi0.5Mn0.3Co0.2O2|Li-FEC软包电池实验[65].Fig.7 (a)The preparation schematic of 5PTFE-100LLZTO-16 [SN20-LiTFSI]electrolyte,(b)SEM image of 5PTFE-100LLZTO framework,(c)SEM images of 5PTFE-100LLZTO before and after immersed in SN,(d)Flat and bend state of 5PTFE-100LLZTO-16 [SN20-LiTFSI]electrolyte,(e,f)Optical images of bending,cutting and burning tests of pouch-type LiNi0.5Mn0.3Co0.2O2|Li-FECcell(Reprinted with permission from[65].Copyright(2020)John Wiley and Sons)

3.3 与正/负极界面的电化学稳定性

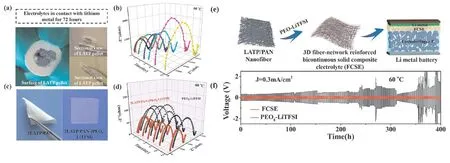

提升固态电池的能量密度,关键在于锂金属负极和高压正极的配合使用.因此,对金属锂和高压正极同时匹配的固态电解质材料成为了研究重点.无论是对于无机固态电解质、聚合物电解质,还是有机-无机复合电解质来讲都是一个巨大的挑战.一些固态电解质虽然对金属锂有较好的稳定性,但是较差的抗氧化能力使其无法适配高压正极材料.除此之外,一些固态电解质虽可以匹配高压正极材料,但却容易和金属锂发生反应.由此可见,单一组分的固态电解质很难具有合适的电化学窗口,阻碍了实际应用.综合无机和有机固态电解质,同时考虑正极/电解质界面与负极/电解质界面对固态电解质性能上的要求的不同,可以从这一角度出发设计满足不同界面要求的复合电解质.Fan 等人[66]正是基于这样的思想,制备了负载Li1.4Al0.4Ti1.6(PO4)3(LATP)颗粒的PAN纤维,并以LATP/PAN作为3D骨架,复合PEO基聚合物电介质得到了LATP/PAN-[PEO8-LiTFSI]复合电解质(图8(e)).该复合电解质具有较高的稳定性,并可以有效阻挡锂枝晶.负载LATP颗粒的PAN纤维可以显著提高PEO基聚合物电解质的机械强度,与此同时搭载锂离子导体的连续纤维结构也使得离子电导率有了显著提升.因为LATP颗粒被PAN纤维完好的包围,所以避免了LATP和锂的直接接触.SEM结果表明,LATP/PAN纤维在PEO基质中均匀分散,没有团聚现象发生.循环伏安测试表明LATP/PAN-[PEO8-LiTFSI]电解质可承受5 V的电压,而且在2.5 V处(Ti4+还原为Ti3+的电势)[67]没有检测到电流峰,证明在该结构中的LATP不会和锂反应,具有较高的稳定性.未添加LATP/PAN纤维的PEO8-LiTFSI电解质在1.0~2.0 V之间检测到了电流峰,而LATP/PAN-[PEO8-LiTFSI]电解质却没有,说明了PEO8-LiTFSI电解质较差的化学稳定性,进一步证明了LATP/PAN纤维可以稳定PEO电解质,提升电化学稳定性.与金属锂接触72 h后的交流阻抗结果表明PEO8-LiTFSI电解质的阻抗有了明显的增加,而LATP/PAN-[PEO8-LiTFSI]复合电解质的阻抗几乎没有变化.在和锂电极接触了7 天后(图8(a)),LATP电解质片表面部分变黑并且伴有裂纹,并且界面电阻是逐渐增加的(图8(b)),说明LATP与锂电极之间的反应破坏了LATP表面.而LATP/PAN-[PEO8-LiTFSI]电解质表面没有任何变化(图8(c)),即便是接触了12 天后,复合电解质的体电阻和与电极之间的界面电阻也没有增加(图8(d)).同时该电解质还具有优异的机械性能(拉伸强度可达10.72 MPa),这归结于LATP/PAN纤维网络和PEO聚合物链段之间增强的附着力.在0.3 mA·cm-2的电流密度下,由2LATP/PAN-[PEO8-LiTFSI]组装的对称锂电池可稳定循环400 h 而不出现短路现象(图8(f)),充放电循环过程中的过电位稳定在120 mV,这表明2LATP/PAN-[PEO8-LiTFSI]电解质和锂电极之间的界面得到改善,促进了均匀的锂沉积并且抑制了锂枝晶的形成.以上结果表明,3D结构LATP/PAN纤维的存在,增强了复合基质中各成分的结合强度,显著提高了电化学稳定性,不仅避免了LATP与锂电极的反应,而且改善了PEO基电解质的电化学稳定性.

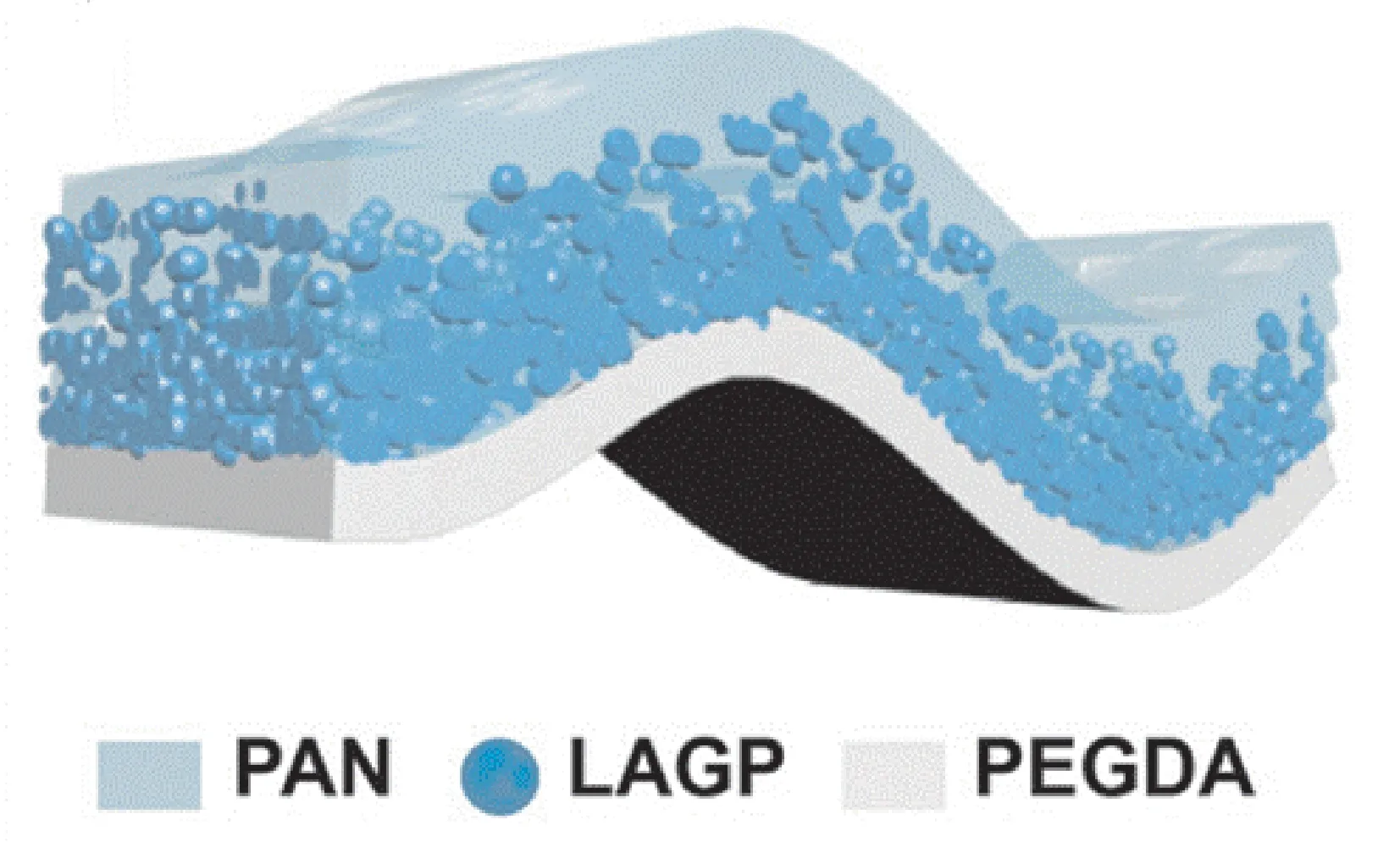

Guo等人[68]制备了异质多层结构的固态电解质(heterogeneous multilayered solid electrolyte,HMSE),其中PAN基复合固态电解质PAN@Li1.4Al0.4Ge1.6(PO4)3(LAGP,80 wt%)紧贴正极侧,通过原位光聚合形成的聚乙二醇二丙烯酸酯(PEGDA)紧贴负极侧的金属锂(图9).该结构的独特性在于,PAN基复合固态电解质层是具有双面结构的,两面的LAGP含量有所不同.面向正极侧为PAN聚集,面向PEGDA侧的是LAGP聚集.如此梯度型结构的有机-无机固态电解质是利用了制备过程中,由于流延法成型后无机相与有机相在不同表面蒸发程度的不同,造成与空气接触一侧的陶瓷颗粒聚集,而与玻璃底板接触一侧聚合物聚集.这样的结构综合了PAN较强的高电压承受能力和LAGP陶瓷的高剪切模量,从而使电解质同时实现高压正极材料的匹配和锂枝晶的抑制.锂电极表面原位形成的PEGDA可保护LAGP,防止其与锂电极发生反应.正是这样独特的多层结构,使得复合电解质具有0 -5 V的电化学窗口.在2 mA·cm-2的电流密度下进行锂的沉积/剥离实验结果表明,由液态电解质组装的对称锂电池极化很大并且是逐渐增加的,在循环150 h时出现了短路现象.而由HMSE组装的对称锂电池,极化过电位仅为40 mV,循环1000 h后的锂电极表面是光滑平整的,这说明HMSE具有高的界面稳定性和良好的离子传输路径.

图8 电极/电解质界面稳定性.(a)和金属锂接触7 天后的LATP电解质表面照片,(b)60 ℃时Li|LATP|Li电池在不同搁置时间下的交流阻抗图,(c)2LATP/PAN和2LATP/PAN-[PEO8-LiTFSI]电解质在和金属锂接触7 天后的照片,(d)60 ℃时Li|2LATP/PAN-[PEO8-LiTFSI]|Li和Li|PEO8-LiTFSI|Li电池在不同搁置时间下的交流阻抗图,(e)基于3D纤维结构的复合电解质结构示意图和固态锂电池结构示意图,(f)60 ℃,0.3 mA·cm-2电流密度下Li|2LATP/PAN-[PEO8-LiTFSI]|Li和Li|PEO8-LiTFSI|Li电池的锂沉积/剥离实验[66].Fig.8 Stabilities of the electrode/electrolyte interface.(a)Image of the LATP pellet after 7 days in contact with Li metal,(b)impedance plots of Li|LATP|Li symmetric cell taken at different storage time at 60 °C,(c)images of the 2LATP/PAN and 2LATP/PAN-[PEO8-LiTFSI]after 7 days in contact with the Li metal,and(d)impedance plots of Li|2LATP/PAN-[PEO8-LiTFSI]|Li and Li|PEO8-LiTFSI|Li symmetric cell taken at different storage times at 60 °C,(e)schematic illustration of the as-prepared 3D fiber-network reinforced bicontinuous solid composite electrolyte(FCSE)and solid -state Li metal battery,(f)Voltage profiles of the Li|2LATP/PAN-[PEO8-LiTFSI]|Li and Li|PEO8-LiTFSI|Li batteries for the lithium plating/stripping experiment with a current density of 0.3 mA·cm-2 at 60 °C(Reprinted with permission from[66].Copyright(2018)American Chemical Society).

图9 HMSE的结构示意图[68].Fig.9 Schematic diagram of the HMSE(Reprinted with permission from[68].Copyright(2019)John Wiley and Sons).

Manthiram等人[69]通过多层电解质设计理念构造了可适用于高压锂电池的具有层状结构的双聚合物/聚合物-陶瓷复合电解质(PEO-SN/PAN-LATP).将与负极亲和性好的PEO朝向锂电极一侧,并且添加SN以提升离子电导率.朝向正极一侧,选取耐高压的PAN作为的聚合物基质,并且加入LATP颗粒以同时实现离子电导率的提高和锂枝晶的抑制.PEO-SN/PAN-LATP层状复合电解质在室温具有1.31 ×10-4S·cm-1的离子电导率和0 -5 V的电化学窗口.该结构同时考虑正极/电解质界面与负极/电解质界面对固态电解质性能上的要求的不同,从这一角度出发设计了朝向负极侧是抗还原性较强、正极侧是抗氧化性较强的层状复合电解质.由于单一的PAN基聚合物电解质不能和锂电极匹配,单一的PEO基聚合物电解质无法和高压正极匹配,PEO-SN/PAN-LATP层状复合电解质的设计解决了PEO和PAN各自的缺陷,优势互补,使得锂负极和高压正极的同时使用成为可能.Li∥PEO-SNLiTFSI|PAN-LATP-LiTFSI∥LiNi0.8Co0.1Mn0.1O2固态电池在0.2 C电流密度下循环300 圈的容量保持率为91%(从175 衰减至159 mAh·g-1),每圈的法拉第效率在98.8~100 %之间.如此优异的循环性能得益于稳定的电解质/电极界面以及电解质本身较高的电化学稳定性.这种多层结构复合电解质的设计策略不仅丰富了有机-无机复合电解质的研究思路,而且为提升固态电解质的综合性能指明了研究方向.

3.4 正极/电解质一体化结构设计

固态电池无法像液态电池一样实现电解液充分润湿电极内部活性物质,在固态电池中,电极/电解质界面是刚性的固固接触,会造成较高的界面阻抗以及在界面处不连续的离子传输.传统的固态电池制备流程中,正极和电解质的单独成型与装配过程中的分层叠压,使得正极/电解质界面的接触较差.并且固态体系无法实现像液态体系中正极内部电解液的完全浸润,造成固态电池无法满足实际应用需求.所以,为了实现固态电池的应用,降低界面电阻是十分关键的.对于改善界面接触,在固态电解质上流延[70,71]或旋涂电极浆料[72,73]已被证明是有效的手段.但这些手段只能在一定程度上改善电极/电解质的界面接触,电极表面(远离电解质层)处的活性物质不能保证和电解质的有效接触,造成较低的活性物质利用率.与刚性无机固态电极中不同的是,对于聚合物电解质而言,可以利用其在制备流程方面的优势,把电解质浆料部分浸入正极,并以正极为支撑体,实现电解质层的流延成型.Chen 等人[74]通过在正极(LiNi0.6Co0.2Mn0.2O2)/电解质界面引入与电解质组成结构相同的缓冲层,设计了正极/电解质一体化结构(图10).该结构显著提升了电极/电解质界面稳定性和电池整体稳定性.一体化结构保证了正极表面的孔洞可以被电解质润湿,而且避免了因正极材料与电解质材料之间热膨胀系数的不同导致的电极/电解质界面的断层现象.正是这样独特的结构,确保了部分电解质浸入正极表面,不仅可以与正极紧密接触,保证连续的离子传输路径,还可为LiNi0.6Co0.2Mn0.2O2在充放电过程中的体积膨胀与收缩提供缓冲空间,改善界面接触.由该结构组装的固态锂电池在室温下具有优异的循环性能,1 C循环放电比容量在200 圈后可保持在100 mAh·g-1.

图10 (a)未修饰正极/电解质横截面和(b)引入电解质缓冲层后的正极/电解质横截面结构示意图,(c)未修饰的正极和(d)缓冲层修饰后的正极横截面SEM图[74].Fig.10 Schematic representation of(a)the cross section of the cathode/electrolyte and(b)the cross section of the cathode/electrolyte with the buffer layer.SEM images of the cross section for(c)the original cathode and(d)the modified cathode with the buffer layer(Reprinted with permission from[74].Copyright(2020)American Chemical Society).

Wang等人[75]利用了聚合物电解质的柔软性和薄膜电解质可实现量产的特性,通过流延成型法设计了正极支撑的固态电解质薄膜(PEO/PVDF/Al2O3).这样的设计理念不仅简化了生产工艺流程,而且模仿液态体系中电解液浸润电极的过程增强了固态体系中电极活性物质和电解质的界面接触.SEM结果表明,通过双层流延涂覆工艺技术,在正极薄膜上涂覆电解质浆料并蒸发溶剂后,电解质表面变得光滑无明显孔洞.而未涂覆电解质的电极表面粗糙多孔,可清晰看到活性物质颗粒.正极支撑的固态电解质薄膜的横截面没有电极和电解质明显的分界线,也没有分层现象.这表明,通过毛细作用,正极层与电解质层是紧密接触的,界面接触得到了改善,且正极内部的孔洞已被固态电解质润湿填满.这样紧密接触的界面结构,可以显著降低界面电阻,增强锂离子在界面的传输能力.通过传统叠层工艺装配的固态电池在50 ℃时的放电比容量为155,145,114 mAh·g-1(分别对应0.05,0.1,0.24 C),而采用正极支撑的电解质装配的固态电池在相同条件下的放电比容量为169,167,163 mAh·g-1(分别对应0.05,0.1,0.24 C).优异的充放电循环能力和倍率性能进一步说明该结构可显著改善固态电池中的界面接触.

Shen等人[76]通过同时静电纺丝和静电喷雾的方法制备了一体化的PAN电解质和LiFePO4正极膜(PAN-LFP).通过这种方法制备的PAN-LFP膜具有很好的柔性,并且正极和电解质之间是紧密接触的.通过静电喷雾LiFePO4悬浊液和静电纺丝PAN-DMF溶液的同时进行,在接收器上首先得到LFP-PAN复合正极层,接着只进行PAN-DMF溶液的静电纺丝,在复合正极层上得到连续的PAN电解质层.将收集到的PAN-LFP一体化薄膜浸润SN-LiTFSI溶液得到最终的电极/电解质薄膜.SEM结果表明,正极层内导电碳颗粒和活性物质颗粒均匀的分布于PAN的3D纤维网络中,而电解质层中只存在PAN的3D纤维网络.横截面中很难区分电解质层和正极层,证明了正极/电解质界面是紧密接触的.充放电循环过程中较小的极化表明在正极和电解质内部贯穿连通的3D结构PAN/LiTFSI电解质网络可以确保锂离子在整个电极和电解质内部是连续传输的.在0.1 C的电流下固态Li|PAN-LFP电池能够放出160.8 mAh·g-1的比容量,并且在0.2 C的电流下循环500 次后仍保持81%的初始容量.此外,所得的固态Li|PAN-LFP电池即使在破坏性实验中也能够正常工作(例如弯曲、剪切),显示出优异的安全性能.

4 总结与展望

采用固态电解质的全固态锂电池为进一步提升电池的能量密度和安全性提供了可行的研究路径.固态电解质种类繁多,性能差异大,单一组分的固态电解质无法满足应用需求.综合利用无机材料良好的机械强度和抗穿刺性能与聚合物材料良好的界面相容性和界面稳定性形成的复合型固态电解质,可以有效地抑制电池运行过程中锂枝晶的生长,提高电池的循环稳定性和库伦效率.基于无机填料结构设计的复合电解质研究进展充分说明了有机-无机界面设计对于改善复合电解质锂离子电导率的关键作用.通过设计复合电解质中无机填料的结构,可以直接调控渗流结构,从而改善锂离子电导率.然而,基于不同结构设计的无机填料的复合电解质仍然存在诸多问题,如制备工艺复杂(填料的特殊结构和取向分布)、聚合物基质电导率差、模板式结构填料限制了填料比的调控等.提升电解质的综合性能,不仅要改善离子传导能力,还应兼顾电化学窗口、力学性能、界面接触和界面兼容性,才能满足高安全性、高能量密度固态锂金属电池的发展需求.因此,高性能复合电解质的设计原则应当兼顾以下几点:(1)高的离子电导率;(2)与正负极匹配的电化学窗口,与电极之间保持良好的界面稳定性;(3)与电极之间接触紧密,电解质/电极界面电阻低;(4)高的机械强度和良好的界面柔韧性,避免锂枝晶的刺穿带来安全隐患.从目前发展趋势来看,要实现全固态锂电池的产业化仍面临诸多挑战,需要在材料研究和工艺完善等方面继续努力.相信具有多方面优势的全固态锂电池以及有机-无机复合固态电解质会在不远的将来成为储能领域的研究热点.

--先进无机材料论坛例记(Ⅰ)