W元素掺杂CeO2非均相电芬顿催化剂高效处理含油污水

刘义刚,赵 鹏,韩玉贵,宋 鑫,韩志鹏,谢良波, 李 壮,贾晓庆,李 轶

(1. 中海石油(中国)有限公司天津分公司渤海石油研究院,天津 300452;2. 天津大学理学院,天津 300072)

随着石油开采工艺的日趋完善,原油开采量大幅度提高[1]. 同时,随着现代工业技术的进步,对石油产品的需求量也日渐上升. 虽然,已有研究正在开发可替代传统能源的清洁能源,但目前石油仍是主要的工业原料[2]. 石油在开采、冶炼、分离、运输及石油化学工业的生产过程中产生了大量的含油污水,尤其是3次采油过程中聚合物驱采出液油水分离后的水相中含有部分原油和聚合物[3]. 鉴于含油污水对环境治理带来的严峻考验,高效处理含油污水成为水污染治理中亟需解决的问题.

电化学高级氧化技术是一种水污染治理的有效方法. 其中,电芬顿技术被广泛应用于抗生素、染料、残留农药、杀虫剂等水中污染物的催化降解,并表现出优异的污染物去除能力,在去除废水中有机污染物方面具有较大的潜力.

二氧化铈(CeO2)是稀土氧化物系列中活性较高的一种氧化物催化剂,在Ce4+与Ce3+之间极易发生氧化还原反应,从而在CeO2内部形成大量的氧空位. 研究结果表明,通过在CeO2中掺杂其它元素产生的晶格缺陷导致材料中氧的迁移率增加,从而提高了复合材料的储存和传导氧的能力[4],被广泛应用于水汽转换、CO2还原及汽车尾气处理等领域[5]. 相关研究表明,CeO2在电芬顿过程中具有类芬顿效果,能与其它金属/金属氧化物等共同作用有效去除环境水中的有机污染物[6,7]. 本文通过水热法一步合成了W元素掺杂的CeO2(W-CeO2),将其作为电芬顿体系的催化剂,实现了对含油污水的有效处理和净化.

1 实验部分

1.1 试剂与仪器

渤海S油田脱水原油、疏水缔合聚合物(平均分子量1×107左右,中海石油(中国)有限公司天津分公司提供); 盐酸、硫酸、过氧化氢、无水碳酸钠、无水硫酸钠和氢氧化钠均为分析纯,购自天津市江天化工技术有限公司; 六水合硝酸铈为分析纯,购自天津市科密欧化工有限公司; 二水合钨酸钠为分析纯,购自天津市化学试剂四厂; 硫酸亚铁为分析纯,购自天津市光复精细化工研究所.

HT-II型石油混调器(无锡市石油仪器设备有限公司); Discovery DHR-2型流变仪(美国TA公司),VCSH 型总有机碳(TOC)分析仪(日本岛津公司),DR 1010型化学需氧量(COD)快速测定仪(美国哈希公司),SU8010型超高分辨场发射扫描电子显微镜(FESEM,日本电子株式会社); JEM-2100F型场发射透射电子显微镜(日本电子株式会社); D8-Focus型X射线衍射仪(德国Bruker公司); AQ3010型水质浊度仪和ESCALAB 250Xi型X射线光电子仪(美国Thermo Scientific公司). 实验结果中所有的结合能均以284.8 eV处的C1s峰为基准.

1.2 实验过程

1.2.1 模拟含油污水的配制 配制200 mg/L的疏水缔合聚合物溶液1 L,加入500 mg脱水原油,并在70 ℃下加热搅拌12 h,使油相和水相能够充分混合,得到模拟原油采出液分层后的水相,即模拟含油污水.

1.2.2 W-CeO2催化剂的制备 取0.4 mmol Na2WO4·2H2O溶于50 mL去离子水中,待完全溶解后加入1 mmol Ce(NO3)3·6H2O,再次搅拌至反应物充分溶解. 用5 mol/L Na2CO3溶液将待反应的混合溶液的pH值调至8,搅拌1 h. 将上述溶液转移至100 mL内衬为聚四氟乙烯的反应釜中密封恒温加热至200 ℃,反应20 h. 待反应液自然冷却至室温后离心处理,并用去离子水和无水乙醇交替洗涤3次. 将离心产物放入真空干燥箱干燥12 h,完全干燥后取出,在瓷舟中研磨至粉末状. 将粉末转移到马弗炉中煅烧,以4 ℃/min的升温速率至550 ℃,保温4 h,自然降温至室温后即得W-CeO2-0.4,取出备用. 为探究W元素掺杂量对含油污水净化处理的影响,改变Na2WO4·2H2O的掺杂量(0,0.2和0.6 mmol)得到的催化剂分别命名为CeO2,W-CeO2-0.2和W-CeO2-0.6.

1.2.3 降解实验 将市售碳毡(CF)切割为5 cm × 3 cm × 0.6 cm大小的三维电极材料,并对CF电极进行预处理. 首先将裁剪后的电极浸泡在10%(质量分数)H2O2溶液中,在90 ℃下浸泡3 h后,将其转移到10%(质量分数)的HCl溶液中于90 ℃下浸泡1 h,然后将电极转移到蒸馏水中浸泡1 h,并洗涤数次,最后在60 ℃下烘干备用.

向上述配制的模拟含油污水中加入7.102 g Na2SO4作为电解质,并用0.5 mol/L的NaOH或H2SO4调节溶液的pH值. 取50 mL上述溶液置于电解池中,以处理后的CF为阴极,1 cm × 2 cm的Pt片为阳极,两电极之间的距离为1 cm,分别加入10 mg不同催化剂搅拌并曝氧30 min,设置相应的电解电压对含油污水进行处理. 因模拟含油污水成分较为复杂,无法准确定量分析,因此通过含油污水水质浊度下降率、总有机碳(TOC)去除率及化学需氧量(COD)去除率对实验过程中的污水净化程度进行评价.

2 结果与讨论

2.1 催化剂的结构及性质表征

材料的形貌和结构可以调控催化剂表面的活性位点并改变催化反应的反应速率[8]. 由图1(A) W-CeO2-0.4的扫描电子显微镜(SEM)照片可以看出,W-CeO2-0.4呈现出不规则的片层结构,可能会暴露更多的催化活性位点,进而促进催化剂的催化反应活性[9]. 图1(B)和(C)为W-CeO2-0.4的透射电子显微镜(TEM)照片. 可以看出,W-CeO2-0.4催化剂表面的晶格间距约为0.312 nm,对应于CeO2的(111) 晶面. 为了研究W-CeO2-0.4复合材料的晶相组成,对不同掺杂量的样品进行了X射线衍射(XRD)测试. 结果如图1(D)所示,纯CeO2分别在28.5°,33.1°,47.9°,56.3°,69.4°和79.1°处出现衍射峰,对应于CeO2的(111),(200),(220),(311),(400)和(331)晶面,显示出萤石立方结构[10]. 当W元素的掺杂量较低时,W-CeO2-0.2的晶相组成与纯CeO2几乎一致,造成这一现象的原因可能是因为W元素的掺杂量过低,不足以改变CeO2的晶格参数. 但是,当W的掺杂量高到0.4 mmol时,W-CeO2-0.4谱图中的峰位向高角度微小位移,说明W元素的掺杂改变了CeO2的晶格参数. 因为W离子的半径小于Ce3+或Ce4+的离子半径,因此CeO2的晶格常数变小,峰位向高角度位移[11]. 继续增加W元素的掺杂量,W-CeO2-0.6的XRD谱图中出现杂峰,表明CeO2中有杂相出现,可能为合成材料过程中生成的痕量WO3所致[12].

Fig.1 SEM image of W-CeO2-0.4(A),TEM images of W-CeO2-0.4(B,C) and XRD patterns of CeO2 with different W doping ratios(D)

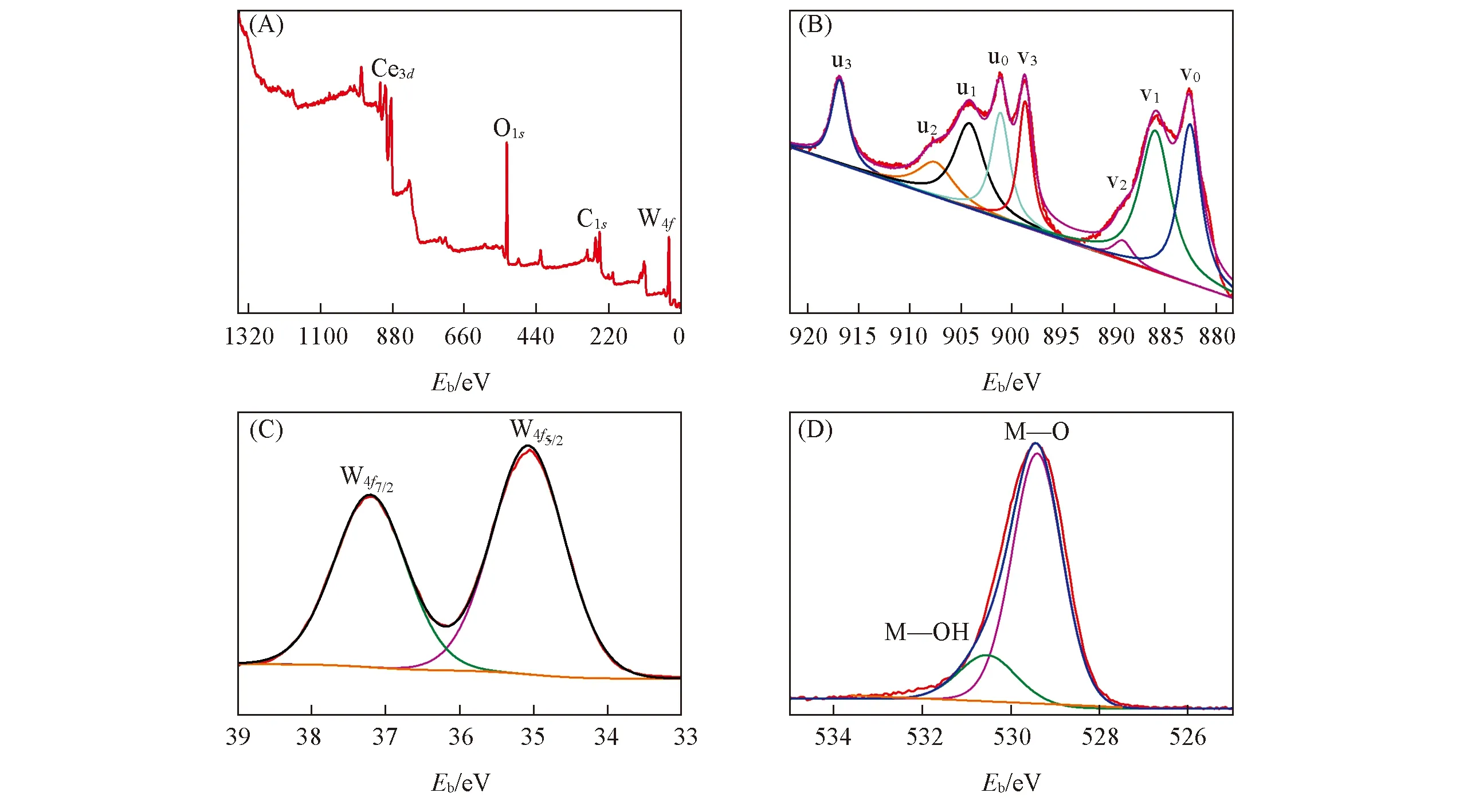

Fig.2 XPS survey spectra of W-CeO2-0.4(A) and XPS spectra of Ce3d(B),W4f(C),O1s(D) of W-CeO2-0.4

为了进一步研究W-CeO2-0.4的表面元素组成及元素存在形式,对W-CeO2-0.4复合材料进行了X射线光电子能谱(XPS)测试,图2为W-CeO2-0.4的XPS全谱以及各元素的XPS高分辨谱图. 结果显示,Ce,O及W元素均存在于W-CeO2-0.4表面. 如图2(B)所示,Ce3d的高分辨XPS谱中被标记为v0,v1,v2,v3,u0,u1,u2和u3的峰分别位于882.6,886.0,889.2,898.8,901.2,904.2,907.7和917.0 eV处. 其中,v0,v2,v3,u0,u2和u3为Ce4+(3d104f0)的特征峰,v1,u1为Ce3+(3d104f1)的特征峰. 图2(C)为W4f的XPS高分辨谱拟合峰,其中位于35.0和37.2 eV的峰分别对应W4f5/2和W4f7/2的自旋轨道分裂,表明W元素在W-CeO2-0.4以W6+的氧化态形式存在的[13,14]. O1s谱中出现了2个拟合峰,分别位于529.4和530.6 eV处,对应于M—O(金属氧化物或化学吸附氧)和M—OH(与金属结合的羟基)[15].

2.2 含油污水降解参数优化

图3显示了改变降解过程参数对含油污水降解效果的影响. 图3(A)给出了物理吸附、电吸附和非均相电芬顿过程对含油污水的处理效果. 其中,物理吸附(只有碳毡,不施加外加电场)对含油污水的浊度去除能力较小,CF在20 min内已基本达到吸附饱和,且90 min内浊度降为26.5%; 电吸附(只有碳毡,施加外加电场)对含油污水的去除有较好的效果,在30 min内的浊度降为46%,且在90 min内的含油污水净化能力逐步上升,最终达到约99.5%,这可能主要是由于电极/溶液界面双电层的影响,含油污水在电场的作用下使电解质中的带电粒子逐渐聚集到阴极CF表面. 以W-CeO2-0.4为阴极材料的非均相芬顿过程对含油污水的处理效果最佳,在前30 min内浊度迅速下降94.3%,继续增加反应时间至90 min,浊度下降99.8%,含油污水变为澄清透明溶液. 可见,以W-CeO2-0.4为阴极材料的非均相芬顿体系对含油污水的处理具有反应速率快、处理效果好等优点.

Fig.3 Comparison of different treatment methods(A),different catalysts(B),different voltage(C) and effect of different pH(D) on treatment of oily wastewaterThe optimal experimental conditions: c(Na2SO4)=50 mmol/L,pH = 3,voltage=4 V,catalyst dose=10 mg. In addition to the factors discussed,each group of experiments was conducted under the optimal conditions.

为进一步提高含油污水处理效率,对非均相芬顿过程的参数进行了优化处理. 图3(B)给出了不同W元素掺杂量的催化剂对含油污水浊度去除能力的影响. 结果表明,当处理体系中加入W-CeO2系列催化剂后,含油污水的处理能力均有所提高. 同时,发现W元素掺杂后的CeO2催化剂在非均相芬顿过程中对污水的净化能力优于纯CeO2的处理效果. 原因可能为W6+/W5+具有较好的类芬顿效果[16],提高了催化剂的电催化能力. 值得注意的是,W元素的掺杂量较低或较高(W-CeO2-0.2和W-CeO2-0.6)时,含油污水的净化能力均比W-CeO2-0.4的略低,即掺杂量过低或过高均会影响CeO2的催化活性,导致净化能力减小.

电压在电芬顿过程中发挥着重要的作用[17],因此,研究了不同电压对含油污水处理效果的影响,以期在达到最佳污水净化能力的基础上实现节能减排. 图3(C)为不同电压对含油污水处理效果的影响关系曲线. 当电压为3~8 V时,90 min时的污水净化能力差别很小,几乎可以忽略不计. 但是,电解过程前期的反应速率相差较大. 通过比较前30 min的污水净化速率可知,较大电压有利于对含油污水中的含油液珠进行富集,但是,在45 min时所有电压条件下净化率均>96%. 综合考虑含油污水处理的最终效果、初期反应速率以及节能减排的环保目的,电压选择4 V.

相关研究表明,pH对电芬顿过程的降解效果有着极大的影响[18],因此,在不同pH值下对含油污水的浊度下降率进行了研究,结果如图3(D)所示. pH值为2和3时的含油污水净化能力相差较小,但是增大pH值至4~5后,污水净化能力出现明显的下降,因此,pH=3是含油污水的最佳处理酸度.

2.3 含油污水处理效果评价

以上结果表明,与吸附过程的处理效果相比,以W-CeO2-0.4复合材料作为非均相电芬顿催化剂对于含油污水具有显著的净化处理效果.

图4为非均相电芬顿和物理吸附过程处理含油污水在不同时间的光学照片. 可以看出,以W-CeO2-0.4作为催化剂的非均相电芬顿过程在处理含油污水时具有明显的优势,电芬顿技术对含油污水的净化作用非常明显,而物理吸附过程则对水质的净化作用不大. 物理吸附、电吸附和非均相电芬顿过程中的含油污水水质的净化程度与上述浊度去除率的变化趋势一致.

Fig.4 Changes in water quality of oily wastewater during physical adsorption(A),electro-adsorption(B) and heterogeneous EF(C)

为了更好地评价非均相电芬顿过程对疏水缔合聚合物驱含油污水的净化效果,对电解过程的水质进行了黏度、流变性以及水质中的TOC和COD分析,结果如图5和图6所示. 通常情况下,为提高采油率,油田聚驱采出液中含有大量的聚合物,因此油田产出废水中含有较多的聚合物和油类物质,这使油田污水的黏度较其它工业废水的高[19]. 如图5(A)所示,经过90 min的电芬顿处理过程后,含油污水的黏度从5.7 Pa·s降为2.9 Pa·s,黏度降低约50%. 这说明电芬顿技术可能对污水中的聚驱聚合物进行了降解,使聚合物发生断链反应,从而降低了其增黏效果[20]. 上述推断可从图5(B)得到验证,因聚丙烯酰胺链结构的破坏,使油水界面膜的强度发生改变,即含油污水的储能模量随电解时间的延长逐渐降低,说明污水中的聚丙烯酰胺或者油类物质含量降低[20].

Fig.5 Viscosity(A),storage modulus changes(B) in the degradation process,comparison of TOC remo-val rate(C) and COD removal rate(D) in degradation process under different treatment methods

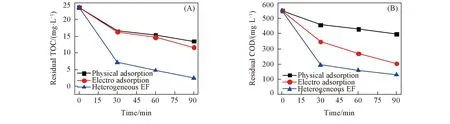

Fig.6 Comparison of residual TOC(A) and COD(B) in degradation process under different treatment methods

此外,还对不同过程处理后的含油污水进行了TOC和COD去除率表征. TOC去除率能够反映水体中溶解性和悬浮性有机物含碳的总量,是一种有效评价污水处理效果的指标. 对物理吸附、电吸附以及非均相电芬顿处理过程中污水的TOC进行了测定. 结果表明,物理吸附和电吸附过程对含油污水的TOC去除率均明显低于非均相电芬顿体系,非均相电芬顿体系在处理30 min时的TOC含量由未净化时的23.7 mg/L降低为7.1 mg/L,达到了70%的TOC去除率; 同时随着降解时间的增加,TOC去除率逐步上升,在90 min时达到约90%的TOC去除率(此时TOC含量仅为2.4 mg/L). 而物理吸附和电吸附在90 min时的残留TOC含量分别为13.5和11.6 mg/L[图6(A)],TOC去除率仅为39%和49%,远低于非均相电芬顿过程的污水净化能力.

COD能够测量水样中需要被氧化的还原性物质的量,测试结果与TOC去除率结果基本一致,非均相电芬顿过程仍然是最有效的处理方式,在90 min时的COD去除率达到76%. 另外,值得一提的是,在以W-CeO2-0.4为催化剂的非均相电芬顿过程进行90 min时,COD含量由初始551.6 mg/L降为130.1 mg/L,达到了我国石油化工污水排放标准GB 8978—1996《污水综合排放标准》中规定的二级标准[21]. 而物理吸附和电吸附的残留COD量在90 min时分别为397.2和204.1 mg/L[图6(B)],相应的COD去除率分别为28%和55%,远低于非均相电芬顿在90 min时的COD去除率.

3 结 论

通过TEM和XRD表征证明了在不改变纯相CeO2萤石立方结构的条件下成功合成了W元素掺杂的CeO2,提高了复合材料的催化能力. W-CeO2-0.4是一种高效的非均相电芬顿催化剂,在pH=3,电压为4 V条件下能够达到最佳含油污水的净化能力. 其在最佳过程参数下,电解90 min时实现了含油污水的净化率达到99.8%,TOC去除率达到了约90%,COD去除率达到了76%. 良好的污水净化能力得益于W6+/W5+和Ce4+/Ce3+的类芬顿作用.