高耐磨低生热NBR/TBIR复合材料的结构与性能

武营飞,李洪昱,蔡 磊,贺爱华

(青岛科技大学高分子科学与工程学院,山东省烯烃催化与聚合重点实验室, 橡塑材料与工程教育部重点实验室,青岛 266042)

输送轮作为驱动轮或承载轮广泛应用于各种生产输送系统,在实际工作中主要受到垂直方向的压力和摩擦力影响,并且连续作业还会引起较高的生热,因此在制备输送轮时需要选择高硬度、高耐磨及低生热的材料[1,2]. 由于丁腈橡胶(NBR)具有较高的硬度及优异的耐热性,常作为输送轮的耐磨层使用. 但由于NBR分子链中含有强极性的侧基,使得滞后损耗高,生热严重,影响了产品的使用寿命[3]. 因此开发同时具备低生热、低磨耗及耐老化等性能的输送轮胶料具有重要意义. 顺丁橡胶(BR)与NBR并用可以提高NBR的耐磨性,同时BR柔顺的分子链结构可以降低材料的内摩擦损耗,降低硫化胶的生热、改善耐低温性及耐磨性[4~7]. He等[8~17]制备了高反式-1,4-丁二烯-异戊二烯共聚橡胶(TBIR),研究结果表明TBIR具有适宜的结晶性,从而有效降低分子链的内摩擦,降低生热,提高硫化胶动态疲劳性能; 同时可使橡胶模量与强度提高,可以有效抑制填料的聚集,改善共混胶料的填料分散性,提高硫化胶的耐磨性能. 本文将TBIR与NBR并用,以期改善NBR基硫化胶的生热性能和耐磨耗性能.

1 实验部分

1.1 试剂与仪器

RM-200C型密炼机,哈尔滨哈普电子机械有限公司; MM150-330型双辊开炼机,美国法雷尔公司; HS-100T-RTMO型平板硫化机,佳鑫电子设备科技(深圳)有限公司; MV Permier型门尼黏度测试仪、MDR 2000型无转子硫化仪和Disper GRADER αView型填料分散测试仪,美国阿尔法科技公司; NP24-100T4CS型平板硫化机,美国RCM公司; ZBET-TC02.00型电子拉力机,德国Zwick/Roell公司; Ⅱ-ShoreA/B/O型硬度计,德国Digi公司; GT-7042-RDH型橡胶回弹测试仪、GT-7012-D型滚筒磨耗实验机、GT-RH-2000型动态压缩生热仪和GT-7060-SA型热空气老化箱,中国台湾高铁测试有限公司; DSC8500型示差扫描量热(DSC)仪,美国Perkin Elmer公司,测试温度0~80 ℃,升温速率10 ℃/min,N2气氛围; DMA Q800型动态热机械分析(DMA)仪,美国TA公司,拉伸模式,应变为0.1%,频率10 Hz,温度范围为-110~80 ℃,升温速率为3 ℃/min.

1.2 实验过程

基础配方(质量份): 100份生胶[m(NBR)/m(TBIR)/m(BR)=0/100/0,100/0/0,95/5/0,90/10/0,85/15/0,80/20/0,80/0/20],40份白炭黑(7000GR),4份硅烷偶联剂Si-69,1.5份白炭黑分散剂AR-205,2份防老剂4010NA,2份交联剂DCP,1份助交联剂TAIC. 将丁腈橡胶和反式丁戊橡胶置于60 ℃烘箱中1 h后在双辊开炼机上压成厚度为1 mm的胶片. 采用四段混炼工艺制备混炼胶.

一段密炼: 密炼机初始温度为70 ℃,转速为70 r/min,填充系数为0.75. 首先,当密炼室温度达到70 ℃后投入生胶,2 min后投入防老剂、白炭黑分散剂和1/2白炭黑及硅烷偶联剂,5 min后投入另外1/2白炭黑和硅烷偶联剂,7 min时打开上顶栓清扫,12 min时排胶[温度为(130±3) ℃],在室温下放置20 min.

二段密炼: 密炼机初始温度为70 ℃,转速为70 r/min,填充系数为0.75. 将一段混炼胶投入密炼机中混炼8 min后排胶,在室温下放置20 min.

三段密炼: 密炼机初始温度为60 ℃,转子转速为30 r/min. 投入二段混炼胶、交联剂和助交联剂,6 min后排胶(温度不超过100 ℃).

四段开炼: 开炼机初始辊温为60 ℃,转速为40 r/min,将密炼的三段母炼胶薄通3次(辊距为1 mm),打三角包6次(辊距为0.3 mm),打卷3次后下片(辊距为1.5 mm),得到白炭黑填充的橡胶纳米复合材料混炼胶.

将上述混炼胶在室温下放置24 h,测试硫化特性参数,测试温度为160 ℃; 将试样最大扭矩的10%和90%所对应的时间分别定义为焦烧时间(t10,min)和工艺正硫化时间(t90,min). 采用平板硫化机制备硫化胶,条件为160 ℃,10 MPa,t90.

参照GB/T 25268-2010[18]标准测试硫化特性,测试条件: 150 ℃,10 MPa,40 min; 参照ASTM D7723[19]标准测试填料分散性; 参照GB/T 528-2009[20]和GB/T 529-2008[21]标准测试拉伸性能及直角撕裂性能; 参照GB/T 531.1-2008[22]标准测试硬度性能; 参照GB/T 1681-2009[23]标准测试回弹性能; 参照GB/T 9867-2008[24]标准测试旋转辊筒式(DIN)耐磨性能,负荷(10±0.2) N,测试温度(23±2) ℃; 压缩生热性能测试: 负载(1.0±0.03) MPa,行程(4.45±0.03) mm,测试温度(55±1) ℃,测试时间25 min; 参照GB/T 3512-2001[25]标准测试热空气老化性: 100 ℃,48 h; 参照GB/T 1690-2010[26]标准测试耐油性,测试温度为(70±1.0)℃,时间为72 h; 参照GB/T 7759.1-2015[27]标准测试压缩永久变形,测试温度为100 ℃,时间为72 h,应变25%.

2 结果与讨论

2.1 混炼胶结晶性能

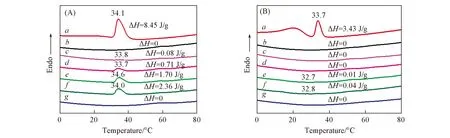

将NBR,BR,TBIR,填料和助剂按实验配方及加工工艺分别在转矩流变仪和开炼机上进行密炼和开炼,得到含有各种助剂和白炭黑的橡胶纳米复合材料,该橡胶纳米复合材料在硫化前统称为混炼胶,硫化后统称为硫化胶. 图1(A)为混炼胶的DSC曲线. 可以看出,NBR及NBR/BR混炼胶的DSC曲线中没有熔融峰,而含TBIR的混炼胶在33~35 ℃之间出现一个结晶熔融峰,并且结晶熔融焓随着TBIR并用份数的增多而增大,说明NBR和BR在室温下为无定形态,TBIR的引入可以为NBR混炼胶提供结晶组分,从而提高NBR/TBIR混炼胶的强度和模量. 图1(B)给出相应硫化胶的DSC曲线. 与TBIR混炼胶相比,TBIR硫化胶在33.7 ℃处仍然存在结晶熔融峰,但结晶熔融焓显著下降. 随着TBIR加入份数的增多,NBR/TBIR混炼胶在33 ℃附近有微弱的结晶熔融峰,表明NBR/TBIR硫化胶中仍然存在一定程度的TBIR晶区,这些晶区作为链排列的有序区域,不仅可以提高硫化胶的力学性能,改善磨耗,而且有利于降低链内摩擦,改善生热性能.

Fig.1 DSC curves of TBIR,NBR,NBR/TBIR and NBR/BR compounds(A) and vulcanizates(B)m(NBR)/m(TBIR)/m(BR): a. 0/100/0; b. 100/0/0; c. 95/5/0; d. 90/10/0; e. 85/15/0; f. 80/20/0; g. 80/0/20.

2.2 硫化特性及硫化胶性能

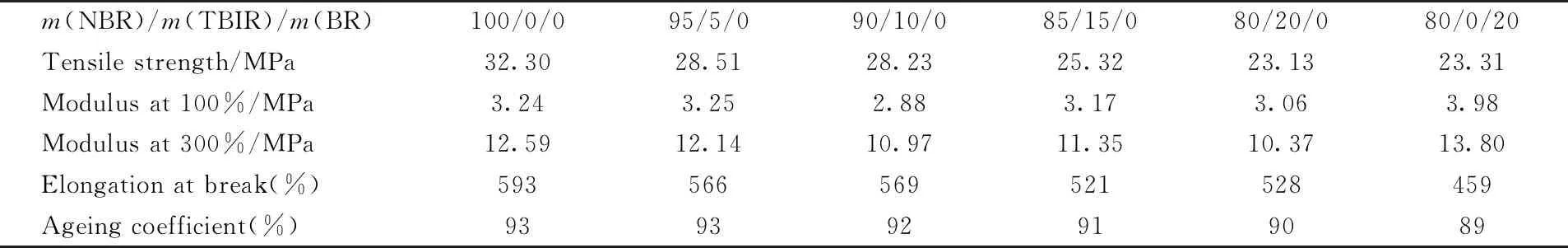

表1给出BR,NBR/TBIR及NBR/BR混炼胶的硫化特性及硫化胶的力学性能. 可见,随着TBIR加入份数的增多,NBR/TBIR混炼胶的t90逐渐缩短,同时反映交联密度的最高扭矩(MH,dN·m)与最低扭矩(ML,dN·m)的差值(MH-ML,dN·m)逐渐升高,表明硫化胶的交联密度提高. 交联密度的变化也表明TBIR与NBR并用可以提高共混物的交联密度,这是由于TBIR大分子链双键和α-H含量高于NBR,促进剂分解产生的自由基夺取α-H机率增大,交联密度显著提高[15].

与NBR胶料相比,NBR/TBIR硫化胶的拉伸强度、定伸应力及撕裂强度略有降低,硬度和回弹性能提高. 对比不同并用比例的NBR/TBIR硫化胶发现,随着TBIR并用份数的增多,撕裂强度逐渐降低,拉伸强度和定伸应力在并用5~10份时性能最佳. 这可能是由于NBR和TBIR的极性相差较大,界面结合力和共硫化程度较弱. 当并用TBIR份数较少时,TBIR可以比较均匀地分布在NBR基体内,有序的分子链段及交联密度的提高可以改善共混物的力学性能. 当并用TBIR份数较多时,TBIR相区尺寸较大,不均匀的交联网络结构及较弱的界面结合力导致共混硫化胶力学性能下降. 硫化胶的耐热空气老化性能结果(表2)表明,5~20份TBIR与NBR并用,并用硫化胶的老化系数仍保持在较高水平,并用相同份数的NBR/TBIR硫化胶的耐老化性能与NBR/BR硫化胶相近.

Table 1 Physical and mechanical properties of NBR/TBIR and NBR/BR vulcanizates

Table 2 Physical and mechanical properties of NBR/TBIR and NBR/BR vulcanizates after aging*

* Aging conditions: under air at 100 ℃ for 72 h.

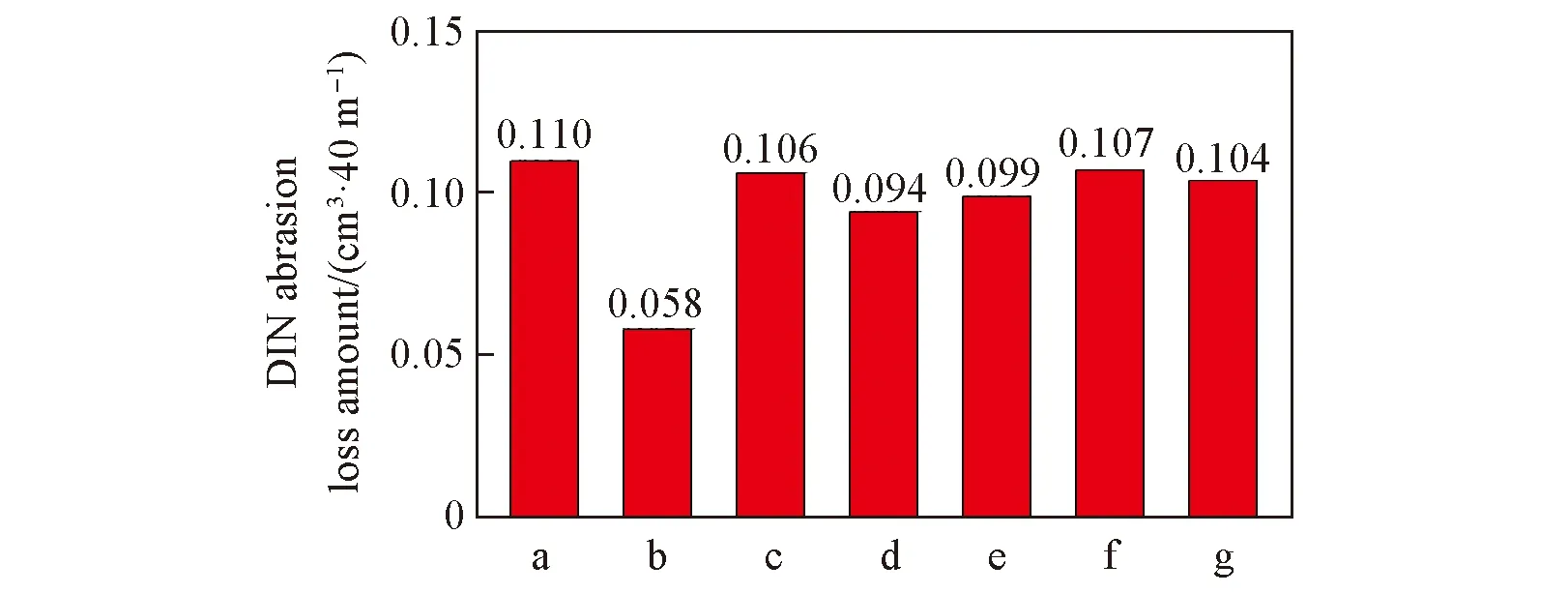

2.3 硫化胶的耐磨性

Fig.2 DIN abrasion loss amounts of NBR/TBIR and NBR/BRvulcanizatesm(NBR)/m(TBIR)/m(BR): a. 100/0/0; b. 0/100/0; c. 95/5/0; d. 90/10/0; e. 85/15/0; f. 80/20/0; g. 80/0/20.

图2给出硫化胶的DIN磨耗量. 由图2可见,与NBR硫化胶相比,TBIR和NBR/TBIR硫化胶具有较高的耐磨性,随着TBIR并用份数的增多,磨耗量先降低后升高,表现出与力学性能相同的变化规律. 并用10~15份TBIR时,适宜的TBIR用量及相对较小的相区尺寸,使NBR/TBIR硫化胶的磨耗量最低,耐磨性最优; 随着TBIR份数的增多,由于NBR与TBIR不相容,TBIR相区尺寸增大,交联网络结构不均匀性增大,磨耗量增大,耐磨性下降.

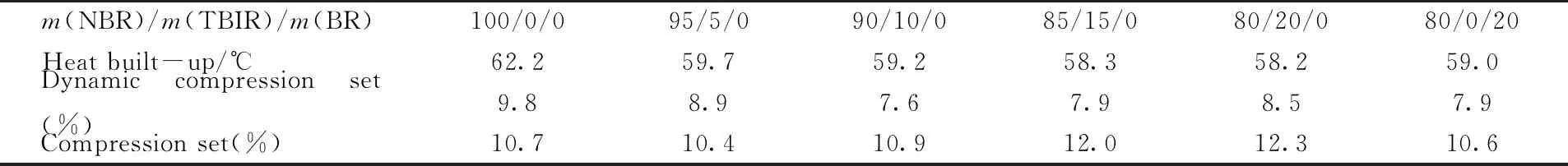

2.4 硫化胶的动态压缩生热及压缩永久变形

表3给出了硫化胶的动态压缩生热、动/静态压缩永久变形结果. 与NBR硫化胶相比,NBR/TBIR硫化胶生热显著降低,动态压缩永久变形降低; 且随TBIR并用份数的增大而逐渐降低. NBR/TBIR(90/10,质量份数)硫化胶的动态压缩生热、动态压缩永久变形明显降低,静态压缩永久变形基本保持不变. 与NBR/BR(80/20,质量份数)硫化胶相比,并用10份TBIR的NBR/TBIR硫化胶即可达到与之相当的性能水平.

Table 3 Heat built-up and compression set of NBR/TBIR and NBR/BR vulcanizates

2.5 硫化胶的耐油性

表4给出了硫化胶在70 ℃用3#标准油浸泡72 h后的质量变化率(Δm100,%)和体积变化率(ΔV100,%). 可见,NBR硫化胶具有优异的耐油性能,NBR/TBIR硫化胶的耐油性随TBIR并用份数的增多而逐渐降低,NBR/TBIR(80/20)硫化胶的耐油性能要优于NBR/BR(80/20),说明与NBR/BR(80/20)硫化胶相比,TBIR中排列更加紧密的分子链可以在一定程度上抑制油性溶剂的进入,从而提高并用胶的耐油性能. 可见,并用5~10份TBIR时,NBR/TBIR硫化胶仍然具有较高的耐油性能.

Table 4 Oil resistance(70 ℃,72 h) of NBR/TBIR and NBR/BR vulcanizates

2.6 硫化胶的动态热机械性能

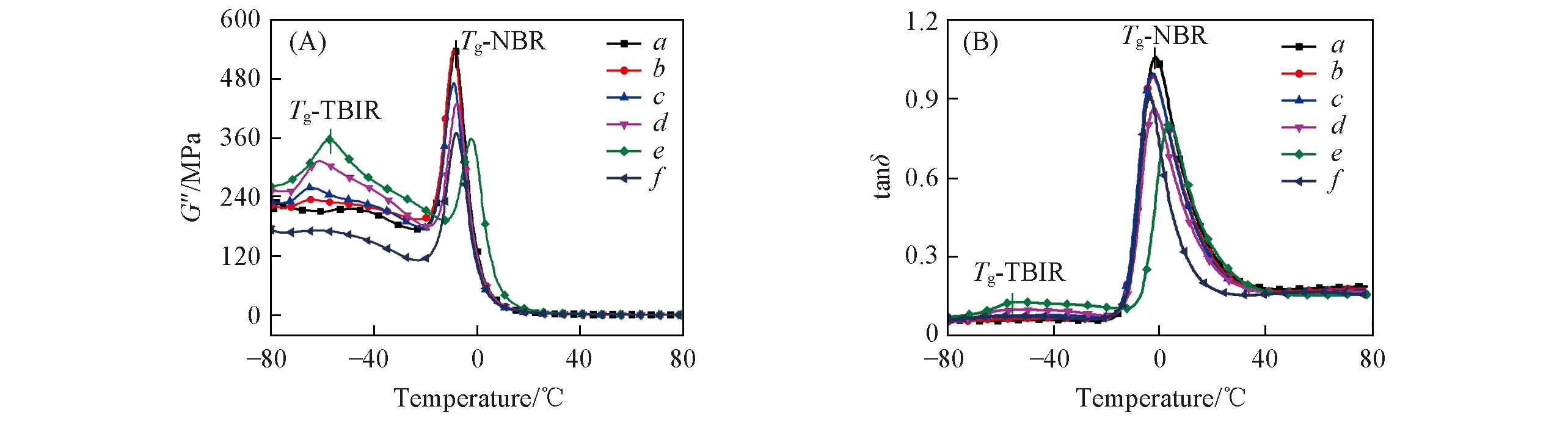

采用DMA测试了硫化胶的损耗模量和损耗因子,图3给出NBR/TBIR/BR并用胶的损耗模量和损耗因子与温度的关系曲线. 可见,NBR/TBIR硫化胶的损耗模量曲线中均存在2个玻璃化转变温度(Tg)峰,说明NBR与TBIR为相分离体系. 并用5~15份TBIR的NBR/TBIR硫化胶中NBR相的损耗模量峰、损耗峰与纯NBR硫化胶的基本重叠,表明NBR/TBIR硫化胶中NBR相区的交联密度与纯NBR硫化胶的基本一致,即交联助剂没有在极性橡胶组分NBR中偏析; NBR/TBIR硫化胶中TBIR相的损耗模量峰随着TBIR含量增大而向高温方向移动,表明该体系中可能存在共交联. NBR/TBIR(80/20)硫化胶中NBR的损耗模量峰及损耗峰均向高温方向移动,表明助剂在NBR中的偏析影响了其交联密度. NBR/BR(80/20)硫化胶中NBR相的损耗模量峰、损耗峰与纯NBR硫化胶的基本重叠.

Fig.3 Loss modulus(G",A) and loss factor(tanδ,B) of NBR/TBIR and NBR/BR vulcanizatesm(NBR)/m(TBIR)/m(BR): a. 100/0/0; b. 95/5/0; c. 90/10/0; d. 85/15/0; e. 80/20/0; f. 80/0/20.

2.7 炭黑分散性

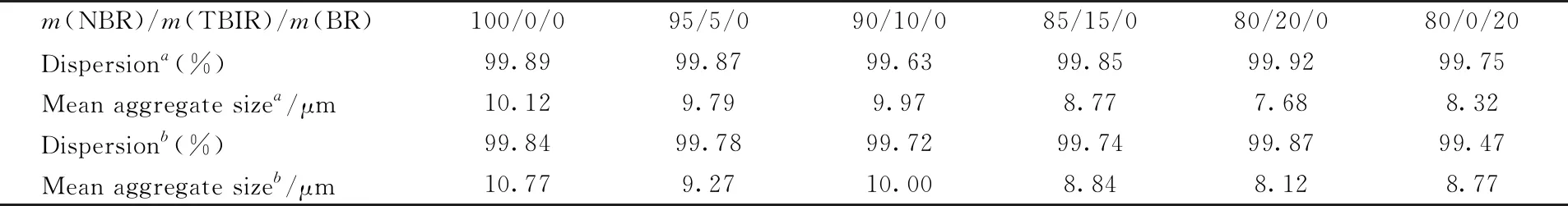

表5给出采用炭黑分散仪表征压缩疲劳生热实验前后硫化胶的填料分散性结果. 可以看出,在NBR/TBIR硫化胶中,随着并用TBIR份数的增多,白炭黑在共混物中的分散度保持不变,而平均聚集体粒径尺寸逐渐降低. 这主要是由于混炼胶在停放过程中会发生填料的聚集[28],而结晶性TBIR的引入可以提高橡胶基体的强度和模量,有效抑制停放过程中白炭黑的聚集.

压缩疲劳测试25 min后,对压缩疲劳中间部位进行填料分散性测试,发现疲劳后的NBR,NBR/TBIR及NBR/BR硫化胶中填料分散程度基本保持不变,平均聚集体粒径尺寸较疲劳前略有增大,表明动态疲劳过程对填料分散有一定的影响,会导致填料的聚集. 而NBR/TBIR(80/20)硫化胶中平均聚集体粒径尺寸较NBR/BR(80/20)硫化胶的低.

Table 5 Filler dispersion and mean aggregate size in NBR/TBIR and NBR/BR vulcanizates

a. Before the compression fatigue heat built-up test;b. after the compression fatigue heat built-up test.

Fig.4 Radar map(A) and oil resistance(B) of NBR and NBR/TBIR vulcanizates

2.8 物理机械性能

由图4可以看出,与NBR硫化胶相比,NBR/TBIR(90/10)硫化胶应用于输送轮中,由于TBIR的加入能够抑制胶料在停放过程中发生填料的聚集,因此填料分散性显著改善[29~31]; 同时填料没有明显的偏向,NBR与TBIR(90/10)两相交联结构均匀; TBIR晶区的存在表明NBR/TBIR(90/10)硫化胶中存在有序的链结构. 上述因素均有利于降低分子链的内摩擦损耗及分子链与填料之间的摩擦,使NBR/TBIR(90/10)硫化胶在周期性外力作用下生热降低、耐磨性改善、动态压缩永久变形降低,同时保持NBR原有的良好力学性能及耐溶剂性. 与NBR/BR(80/20)硫化胶相比,NBR/TBIR(80/20)硫化胶具有更优的动态压缩生热性能与耐油性能.

3 结 论

与NBR硫化胶相比,NBR/TBIR(90/10)的硫化胶可以在保持NBR硫化胶基本力学性能、耐老化性能和耐溶剂性能基本不变的前提下,耐磨性提高15%,动态压缩生热降低5%,动态压缩永久变形降低22%,白炭黑的分散性改善. 与NBR/BR(80/20)硫化胶相比,NBR/TBIR(80/20)硫化胶具有更低的动态压缩生热和更优异的耐油性能,TBIR改性NBR可制备高耐油、高耐磨且低生热的橡胶制品.