生料辊压机终粉磨系统技术研究及应用

石国平,罗占仁,王明治,李洪,柴星腾

1 生料辊压机终粉磨系统的特点

自20世纪70年代辊压机问世之后,人们就开始研究如何将其应用于水泥生料粉磨作业中,生料辊压机终粉磨系统的发展过程大体可分为以下四个阶段:

(1)第一阶段,辊压机终粉磨系统由辊压机、打散机和上喂料的动态选粉机组成。尽管该系统电耗比球磨机系统大幅降低,但其最大的问题是打散机和动态选粉机磨损严重,且烘干能力弱。

(2)第二阶段,生料辊压机终粉磨系统引入快速烘干锤磨。虽然烘干能力加强,但设备磨损问题仍然没有改善。

(3)第三阶段的变化是革命性的。随着1994年V型静态选粉机的出现,生料辊压机终粉磨系统发展成为由辊压机、V型静态选粉机和不带上喂料的动态选粉机组成的系统。这种组合非常好地解决了设备磨损和原料烘干问题,既保证了设备运转率,又充分体现了辊压机粉磨系统能耗低的优势。尽管生料辊压机终粉磨系统技术已经成熟,但是并未得到用户的广泛认可,这一时期生料粉磨系统主要以辊磨终粉磨为主。这是因为辊磨系统简单,比球磨机系统节电5~7kWh/t,虽然辊压机终粉磨系统更省电,但系统复杂,设备单件检修重量大,且缺乏相应节能降耗政策的引导。

(4)第四阶段是伴随着国内水泥行业的大发展而兴起的,生料辊压机终粉磨系统在这一时期,布置更加合理,系统更加完善,主要体现在以下几个方面:

a采用双提升机布置,将辊压机和V型选粉机布置于±0.000m平面,方便辊压机的拆装与检修。

b动态选粉机从早期的卧式选粉机改为立式下进风形式,提高了动态选粉机的选粉效率,对生料成品中粗颗粒含量的控制更加有效。

c取消了V型选粉机与动态选粉机之间的长风管,降低了系统通风阻力。

d柱钉辊面投入使用,大大提高了辊压机粉磨高磨蚀性物料时的辊面寿命,降低了业主的维护时间和费用,满足了生料系统高运转率的要求。

最初的生料辊压机终粉磨系统是以德国KHD公司为首的国外公司产品为主,天津水泥工业设计研究院有限公司(简称天津水泥院)自2009年开始TRP生料辊压机终粉磨系统的研发工作以来,即引领了国内生料辊压机终粉磨技术发展的潮流。2011年天津水泥院第一套TRP生料辊压机终粉磨系统投产后,很快发现卧式动态选粉机存在的问题,并于2012年率先在国内将卧式动态选粉机改为立式动态选粉机,并尽可能缩短V型选粉机和动态选粉机之间的风管长度。到目前为止,已经投入运行的TRP生料辊压机终粉磨系统共44套,其中循环风机电耗最低的为2.5kWh/t,系统电耗最低的只有9.2kWh/t。

2 生料辊压机终粉磨系统的最新工艺流程

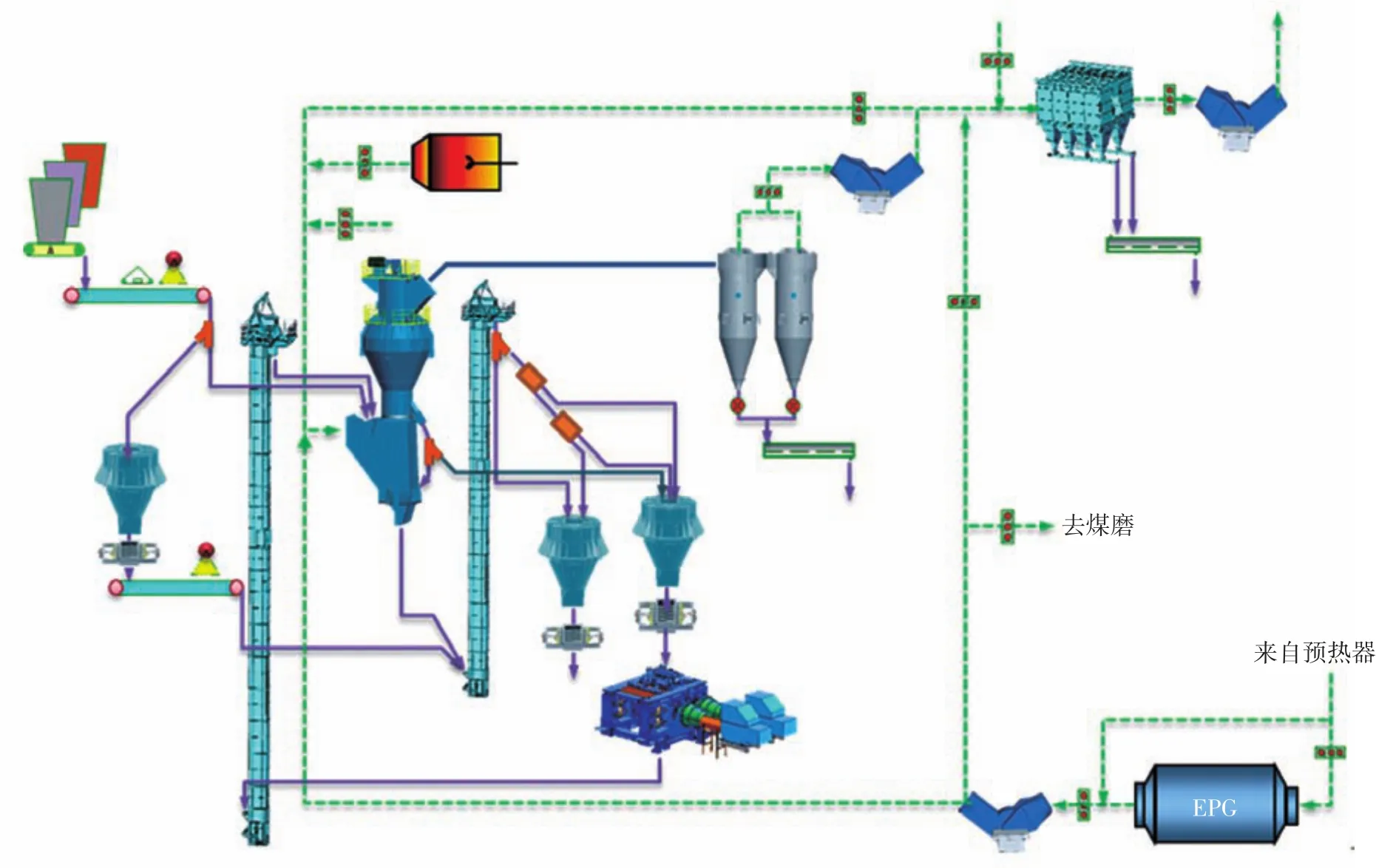

新喂物料由皮带机直接喂入组合式选粉机的静态部分,出辊压机物料也由提升机送入组合式选粉机的静态部分。物料在其中分选和烘干后,粗物料由另一台提升机送入辊压机上面的荷重小仓,继而被辊压机辊压粉磨;较细物料由风带入组合式选粉机的动态部分,再次被风选,经动态部分分选后,合格的成品由风带入后面的旋风除尘器收集送入成品库,未达到成品要求的粗粉经溜子从组合式选粉机的静态部分出风口侧二次喂入,再次被风选。工艺流程见图1。

该系统工艺流程的特点有:

(1)采用双提升机方案,辊压机布置在地面上,出辊压机和出选粉机各设一台提升机,可以降低厂房高度,降低提升机的要求,方便设备检修。

(2)系统采用了专门开发的组合式选粉机,可以更加方便有效地控制成品细度,尤其是粗颗粒的含量R200μm<1.5%,从而改善生料的易烧性;选粉机的通风量和设备的烘干容积与同规格的辊磨相当,因此,系统的烘干能力与辊磨相当;将静态选粉机和动态选粉机有机地结合为一体,减少了气体提升物料的高度,设备阻力降低500Pa以上,从而降低了系统通风电耗。

(3)采用完善的除铁系统,确保大块金属无法进入辊压机挤压区损伤辊面,这一点对保护柱钉辊面尤为重要。经计量后的原料先由出配料站皮带上的除铁器除铁,然后由金属探测器探测,如果没有大块金属,则原料正常进入辊压机系统,如果探测到有大块的金属未被清除,则皮带头部下方的三通分料阀就会将含有金属的物料导入外排仓。定期启动外排仓下的可调速皮带,并再次通过金属探测器探测,发现大块金属后,皮带停止运行,人工拣出大块金属,其他原料再次返回辊压机系统。

图1 生料辊压机终粉磨系统工艺流程

3 生料辊压机终粉磨系统用动态选粉机的改进

生料辊压机终粉磨系统国产化后,将动态选粉机由卧式改为立式是系统优化中最大的亮点。卧式选粉机虽然阻力小,但是其局部风速过高,导致进入成品中粗颗粒的量难以控制。图2为卧式选粉机的流场分布与200μm颗粒运动轨迹,从图中可看出,200μm粒径颗粒主要在转子右侧1/4区域冲向转子,其底部存在明显跑粗现象(此处局部径向风速最高可达20m/s),这是卧式转子选粉机本身的固有缺陷。

立式动态选粉机中的含尘气体从下部中心的进风管进入选粉机内,在转子的四周,风速及粉尘浓度都是均匀的,轴向、径向气流分布均匀稳定,有利于物料在分级转子圆周360°方向全宽度分级,避免出现气流偏移,引起切割粒径不均匀及粗颗粒“跑粗”。在生料成品80μm筛筛余<16%时,1.0%<200μm筛筛余<1.5%。立式动态选粉机的结构和流场分布见图3。

为进一步优化生料辊压机终粉磨系统的工艺布置,降低系统运行阻力,天津水泥院将V型选粉机和下进风式的动态选粉机进行了有机组合,形成了新的TAS系列组合式选粉机。V型选粉机和下进风式的动态选粉机分别作为组合式选粉机的静态分选部分和动态分选部分。辊压机挤压后的物料经静态部分粗选后,由风带入动态部分进行精选,因两部分之间的连接管道很短,减小了物料输送的距离,降低了设备的阻力损失。在实际应用中,因设备高度大大降低,厂房高度也进一步降低,节省了土建费用。同时,转子叶片为后倾式,降低了转子旋转阻力;取消了反击锥,减少了内循环;组合式选粉机的整体阻力约为2 500~3 000Pa,与优化前相比,减少500Pa以上。TAS系列组合式选粉机三维模型见图4。

4 TRP生料辊压机终粉磨系统运行案例

从2009年天津水泥院开始进行生料辊压机终粉磨系统的研发工作,到2013年由天津水泥院制造的国内用于生料粉磨的最大规格的辊压机(TRP220-160)在祁连山水泥股份有限公司的漳县和古浪5 000t/d生产线投入运行时,天津水泥院就已将动态选粉机由卧式改为了立式,大幅缩短了V型选粉机与动态选粉机之间的风管长度。在生料成品80μm筛筛余<16%时,200μm筛筛余从3.0%~3.5%降至1.5%以下,系统电耗也从16~17kWh/t降至13~14kWh/t。永登祁连山1号和2号熟料生产线的生料粉磨系统于2016年将原来的Atox37.5辊磨终粉磨系统改为TRP180-120生料辊压机终粉磨系统,该系统首次采用TAS组合式选粉机,2017年投产后,在80μm筛筛余<10%的情况下,系统电耗只有9.1kWh/t,尤其是循环风机,电耗只有2.2kWh/t,是目前所了解到的电耗最低的生料辊压机终粉磨系统。表1是近年TRP生料辊压机终粉磨系统的主要业绩及运行情况。

图2 卧式选粉机的流场分布(左)与200μm颗粒运动轨迹(右)

图3 立式动态选粉机的结构和流场分布

图4 TAS系列组合式选粉机三维模型图

表1 TRP生料辊压机终粉磨系统主要业绩

5 结语

截至2019年6月,天津水泥院共销售TRP160/140、TRP180/140、TRP180/170、TRP200/160 和TRP220/160等各种规格的生料辊压机终粉磨系统44台套,可以满足2 500~10 000t/d不同规模熟料生产线生料粉磨的需求。其中辊子直径>2 000mm的大规格生料辊压机14台套,占总量的30%以上。实际运行情况表明,天津水泥院的生料辊压机终粉磨系统具有节电效果显著、生料质量好、系统操作简单等特点。烘干热风可以采用五级预热器的窑尾废气,完全可以满足水分8%原料的烘干要求,TRP辊压机终粉磨系统可以作为新建熟料生产线生料粉磨系统的首选方案,也可用于能耗较高的其他形式生料粉磨系统的改造。