塔中I号气田采出水就地分离回注应用实践

王吉福 胡豫吉 徐绮涵(中国石油塔里木油田分公司)

塔中I 号气田位于沙漠腹地,属缝洞型碳酸盐岩油气藏,区块东西长220 km、宽20~40 km,地域广阔[1-2]。现有生产井400余口,生产井产出液通过地面集输管网管输到就近的联合站进行处理,偏远区块生产井产出液则通过罐车拉运的方式拉运至卸油台再泵输到联合站。产出液在联合站内先进行油水分离,分离出的采出水经处理后再用于注水替油或减排回注[3]。

随着油气田的不断开发,塔中I 号气田日产水量逐渐增加,预测峰值产水量约3 000 m3/d,目前平均日产水量约1 250 m3,超过联合站采出水处理系统设计处理能力。另外,塔二联、塔三联站外晒水池长期高液位运行存在较大的安全环保风险。塔中I 号气田生产井中见水井逐步增多,需排水采气的井也越来越多,油气田产水量增加也制约着排水采气措施的实施,部分高含水的井被迫关井,不利于油气田的高效开发,油气田采出水治理迫在眉睫。

1 油气田采出水现状

塔中I 号气田产出液主要通过“单井、集气站(或集油站)-联合站”的布站方式集输进站处理[4-5],塔二联站外集气站4 座、集油站1 座,塔三联站外集气站5座,集油站2座,塔中I号气田主要站点水量分析见表1。在目前生产状况下,塔二联、塔三联两座联合站水处理系统均超负荷运行,分别超出水处理系统设计能力60 m3/d、110 m3/d,而峰值产水量时则远超过联合站水处理能力。

表1 塔中I号气田主要站点水量分析

2 采出水治理情况

2.1 治理思路

根据塔中I 号气田地面集输配套流程和碳酸盐岩油气藏储层特征及开发生产特点,经分析认为可以在塔二联、塔三联站外各集气站或集油站气液两相分离后先在集气站或集油站进行一次初步的油气水三相分离,通过三相分离器分离出的原油进一步输送到联合站处理,闪蒸出的天然气则根据气量大小和周边配套CNG回收站情况进行回收或放空火炬燃烧,分离出的水则进入注水罐沉降、缓冲,再通过注水泵就近回注到周边减排回注井或注水替油井,不用输送到联合站再处理后回注。

2.2 可行性分析

按照国家要求及行业规范,油气田采出水必须经处理合格后才能回注到地层。因此,如果要按照上述思路进行采出水治理,分离出的油气田采出水经注水罐沉降后须达到水质标准。碳酸盐岩注入水和回注水水质指标如表2所示。

表2 碳酸盐岩注入水和回注水水质指标

选择水量较大的5#集气站,在分离器液相出口取水样化验,分析悬浮物和含油量两项指标,连续取样化验5天,2017年11月5#集气站水样水质分析见表3。由分析数据可知,分离出的水相中平均悬浮物含量47.36 mg/L,平均含油量24.26 mg/L,满足水质控制指标要求。

表3 2017年11月5#集气站水样水质分析

3 采出水就地分离回注实施方案及效果

结合现场生产实际情况,在塔二联、塔三联站外各选择1座水量较大的集气站优先实施油气田采出水就地分离回注。

3.1 就地分离回注方案

1)T26-2 集气站目前日产液500 t,日产水量425 m3,全部集输到塔二联处理后再回注。在集气站内新建1台三相分离器,分离出的采出水先进入注水缓冲罐进行缓冲沉降,再通过注水泵加压输送到TZ74 井回注,分离出的油相进入闪蒸罐外输到塔二联,少量气相及安全放空接至火炬。集气站站内流程改造需新增1台三相分离器、2座50 m3注水罐,新建2 台注水泵且2 台泵同时运行,其中1 台工频运行另外1 台变频运行,每台泵设计注水量200 m3/d、设计注水压力25 MPa,站外新建1 条2 100 m 单井注水管线,可满足日注水400 m3需求,T26-2集气站采出水就地分离回注流程改造示意图如图1所示(红色线框内为主要流程改造部分)。

图1 T26-2集气站采出水就地分离回注流程改造示意图

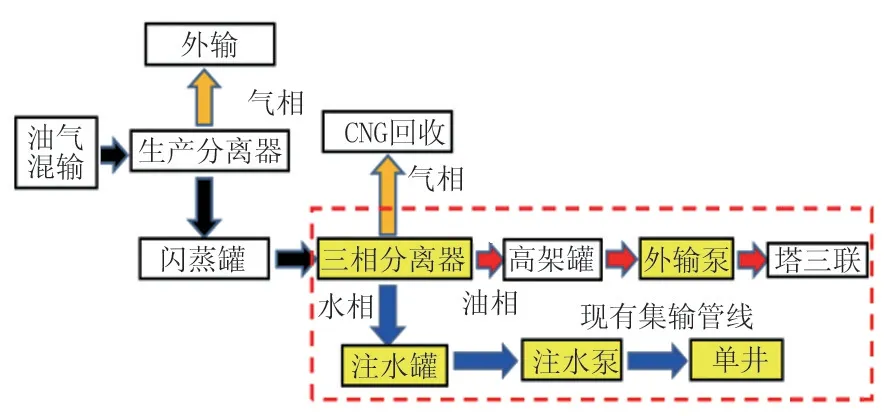

2)塔中5#集气站目前日产液量800 t,日产水440 t,全部集输到塔三联处理后再回注到周边需注水替油的井或回注井。在5#集气站低压生产系统新建1台三相分离器,分离出的采出水进入2座50 m3注水缓冲罐进行缓冲沉降,再通过注水泵加压利用生产井现有的集输管线返输到井口回注,分离出的油相进入高架罐再泵输到塔三联,气相进入CNG回收站进行回收利用。集气站站内流程改造需新增1 台三相分离器、2座50 m3注水罐,新建2台注水泵且2 台泵同时运行,其中1 台工频运行另外1台变频运行,每台泵设计注水量300 m3/d、设计注水压力10 MPa,可满足日注水600 m3需求。根据生产需要,集气站三相分离器分离出的采出水既可以用于碳酸盐岩生产井注水替油也可以进行回注,可用于注水的井有Z43-7、Z43-1、Z45-H5 等,5#集气站采出水就地分离回注流程改造示意图如图2所示(红色线框内为主要流程改造部分)。

图2 5#集气站采出水就地分离回注流程改造示意图

3.2 实施效果

油气田采出水就地分离回注实施后,2 口注水井注水压力、注水量均相对稳定,运行平稳,极大的缓解了联合站水处理系统的运行负荷。其中,TZ74 井注水压力约6.5 MPa,平均日回注水量约250 m3,Z43-7井注水压力约0.5 MPa,平均日注水量约350 m3。每天减少进站处理水量近600 m3,联合站水处理量均在设计处理能力范围内。

4 效益分析

T26-2 集气站及5#集气站油气田采出水就地分离回注项目实施后成效明显,不仅解决了油气田采出水治理问题,还取得良好的经济效益和安全环保效益,并极具推广应用价值。

4.1 经济效益

减少联合站水处理系统处理水量600 t/d,降低水处理成本74.24万元/a;减少碳酸盐岩油气田撬装注水量600 m3/d,降低撬装注水成本277.04 万元/a;Z102-6X、Z111-H3、Z29-1 等排水采气井可正常组织生产,增加原油产量0.59×104t/a、增加天然气产量0.12×108m3/a,年经济效益合计为3875.2万元,T26-2 集气站、5#集气站油气田采出水就地分离回注项目合计投资926.08 万元,当年即可收回投入成本。

4.2 安全环保效益

1)减少塔二联、塔三联进站处理水量,避免水处理系统超负荷运行,保证水处理及凝析油处理系统安全平稳运行。

2)降低塔二联、塔三联站外晒水池液位,避免晒水池垮塌或油气田采出水外溢引起污染环境。

3)在油气田偏远集中试采点进行采出水就地分离回注可降低试采点罐车拉运频次,减轻试采点装车工作量,降低工作强度,同时还可以降低罐车拉运途中的交通安全风险。

4.3 推广应用

T26-2 集气站、5#集气站油气田采出水就地分离回注项目的成功实施,为塔中I 号气田采出水治理提供参考借鉴,可以推广应用到2#集气站、3#集气站、ZG15 集油站、Z433C 集油站、Z7 集油站等产水量较多的站点,预计可盘活22 口长关井、高含水井,每年增加原油产量0.67×104t、天然气2 700×104m3,年经济效益可达到9 608.5万元。

5 结论

1)利用塔中I 号气田缝洞型、裂缝-孔隙型油气藏对注入水水质要求不高,采出水经简单沉降处理后即可达标回注的特点,“油气田采出水就地分离回注”打破采出水先进联合站处理再进行回注的传统处理模式,创新性的将采出水处理节点前移,在站外集气站或集油站内将采出水分离、处理、回注,不用再进联合站,把采出水由“末端处理”变更为“前端处理”,为油气田采出水治理提供新思路。

2)塔二联、塔三联进站处理水量减少,避免水处理系统超负荷运行,并且有利于塔二联、塔三联凝析油处理系统稳定性,确保站内采出水处理系统及凝析油处理系统安全平稳运行。

3)一方面减少原油拉运、采出水处理、撬装注水等生产成本,另一方面有利于碳酸盐岩生产井实施排水采气,增加原油及天然气产量,年经济效益合计为3 875.2万元。