棉真丝绉条交织物的开发

陈桂香 陈浩文 瞿建新

(1.江苏工程职业技术学院,江苏南通,226007;2.南通职业大学,江苏南通,226007)

目前,市面上的绉条织物多是通过组织设计实现的,纵向为起绉与不起绉的交替条纹,采用经面缎纹达到加强捻度绉纱所显示的“光,滑,柔,弹”等风格,与不起绉的条纹界限分明[1]。本文介绍一款色彩艳丽的棉真丝交织物的设计生产要点,后整理采用绳状处理结合松式定形的整理方式,使织物表面产生持久的绉条效果[2]。最终的面料手感挺括滑爽,具有现代流行粗犷风格面料的特点,可适宜于夏季女短袖、套裙等。

1 织物设计

1.1 原料选择

为了提高织物布面质量,选择毛羽少、强力高、条干均匀性好的JC 11.7 tex纱为经纱。纬纱采用2.2 tex桑蚕丝。

1.2 经、纬纱排列

经纱为6种色纱,即加白色纱、粉灰色纱、绿色纱、灰紫色纱、紫红色纱、米灰色纱,分别用A、B、C、D、E、F表示。经纱排列为6B+4A+6B+4F+6B+4A+6B+2C+4B+2C+6B+6F+4D+(2F6D)×2+4F+12D+2F+2A+2E+2A+2F+2A+2B+2E+2F+2A+4F+(2E2B)×6+4B+(2B2E)×6+4F+(2E2F2A 2F)×2+2E+2F+2A+2F+(2E2A)×7+6B+2C+4B+2C,共计256根纱。其中,A纱36根,B纱62根,C纱32根,D纱28根,E纱48根,F纱50根;纬纱为原色桑蚕丝。

1.3 织物规格

总经根数4 416根,其中边纱32根×2,全幅17花。布身部分各色纱根数:A纱36根×17=612根;B纱62根×17=1 054根;C纱32根×17=544根;D纱28根×17=476根;E纱48根×17=816根;F纱50根×17=850根。

上机经密268根/10 cm,上机筘幅163.8 cm,上机纬密464根/10 cm。

1.4 织物组织和上机工艺

布边及布身均采用平纹组织。为了凸显蚕丝光泽滑爽的特点,织物密度设置时采用低经密高纬密,织物呈现纬向紧密结构,形成纬支持面、低结构相。为了减少综丝密度,采用6页综顺穿,确保每页综框上所用综丝数在760根以内,具体第1页综框至第6页综框上综丝依次为758根、758根、725根、725根、725根、725根。布边每筘4入,布身每筘2入。

2 生产流程和工艺参数

购买的JC 11.7 tex纱经筒纱染色、倒筒、整经、浆纱、穿经后上机织造。

2.1 筒纱染色

筒纱染色工艺流程:坯纱→松筒→煮漂→染色→柔软→脱水→烘干→紧筒。

2.1.1 煮漂

室温下依次加入螯合剂、精炼剂、双氧水稳定剂,运转5 min后加入烧碱,再运转5 min后加入双氧水,然后逐步升温至110℃,保温30 min,降温,热水洗1遍,酸中和,除氧酶。

以长途贸易为载体的区域经济合作最早至少可以追溯到人类文明的起始阶段,但直到19世纪初,斯密与李嘉图才从分工、专门化和比较优势构建起自由贸易的理论雏形。在整个20世纪中,区域经济一体化和经济全球化成为经济学十分活跃的研究领域,其基本理论共识是:通过贸易协定所建立的自由贸易规则,可以纠正各国独立设置关税引发的贸易条件变化与要素流动壁垒,以及由此产生的非效率现象。以此为据,全球经贸合作催生形成了各种形态的自由贸易区(Free Trade Area)与自由贸易园区(Free Trade Zone)。

煮漂处方:螯合剂1.5 g/L,精炼剂1.5 g/L,双氧水稳定剂0.5 g/L,烧碱4.5 g/L,双氧水3.3 g/L。

2.1.2 染色

室温下加入染料,逐步升温至40℃后运转15 min,接着加入1/3的元明粉,运转15 min后再加入剩余的元明粉,继续运转15 min后,逐步升温至60℃,再运转15 min后,先加1/3的纯碱,运转15 min后,再加入剩余的纯碱,继续运转30 min~60 min后降温、水洗、皂洗、水洗。

2.2 倒筒工艺

选用1332M型络筒机。本产品所选纱线较细,络筒速度不宜快,设定为160 m/min,张力垫圈质量7.5 g。采用手持式空气捻接器。

2.3 整经工艺

选用贝宁格ZDA型分批整经机,筒子架容量640只,整经速度480 m/min,集体换筒。由于整经速度较高,故无需附加张力设置[3]。经纱为JC 11.7 tex纱,6种颜色,色纱排列较为复杂,因此在整经时采用分批整经。该整经排花工艺包含分色分层法、分条分层法、分区分层法三种基本技法。本产品属于中细号绉条织物,适合采用分区分层整经法。根据“多头少轴”的配轴原则,将用纱量较多的A纱、B纱、F纱总计2 516根,配置成4个轴分配在整经区的下区;C纱、D纱、E纱共1 836根,配置成3个轴分配在上区。整经总计配轴7个,在经浆排花设计时尽量使相同排列的经轴多些,避免反复更换筒子,提高整经效率,降低生产成本。

2.4 浆纱工艺

并轴后,在浆纱机前伸缩筘处严格按照设计的色经排列工艺要求排列,避免错乱。落轴前,穿分绞线,便于穿综挡车工确定经纱次序。

使用ASGA 365C型浆纱机。由于该产品使用的经纱JC 11.7 tex强力较低,因此上浆过程中采用“中车速,保伸长,小张力”的工艺原则。浆料配方:60 kg变性淀粉,15 kg PVA 1799,5 kg CD,2 kg油脂。上浆率控制在10%左右。上浆率高,上浆成本增加;上浆率低,不能很好地贴伏纱线表面的毛羽,易造成织造时断头,影响生产效率和布面效果。浆纱回潮率控制在7%~8%之间,冬季空气比较干燥,回潮率控制在9%左右,夏季梅雨季节回潮率控制在7%。浆纱速度55 m/min~60 m/min,采用中温上浆,浆槽温度控制在82℃~88℃,避免出现浆皮,保证被覆良好。由于经纱纱号较细,上浆时采用双浸双压,浸透与被覆并重。前压浆辊压力设置在0.40 MPa,后压浆辊压力设置在0.24 MPa。压力前大后小便于浆液进入纱线内部,保证良好的浸透和被覆。浆纱伸长率控制在0.7%~1.2%,浆纱伸长率过大不仅会降低浆纱断裂伸长率,还易导致过多的织造断头。

2.5 穿经工艺

穿综采用顺穿法,6页综,布边穿第1页和第2页综,布身穿第1至第6页综。1个色经循环256根,穿综循环较大,经纱有6种颜色,且部分颜色相似,穿综时容易出错。为避免穿错,在浆纱并轴时放分色绞线,方便正确取纱并穿综。布边每筘4入,共穿16筘齿;布身每筘2入,4 352根经纱,共穿2 176筘齿;全幅穿2 192筘齿。

2.6 织造工艺

选用GA 718型喷气织机,织机速度600 r/min。具体织机工艺如下。

(2)开口时间290°。该喷气织机常用的开口时间在290°~315°之间。本文设计的织物经密小,纬密大,单位长度内打纬次数多,经纱的摩擦比较严重,为了便于打紧纬纱,宜选用较早的开口时间。开口时间早,打纬时两层经纱间的夹角大,经纱对纬纱的夹持力大,纬纱不容易反拨。

(3)选用早引纬工艺。具体参数:纬纱始飞行角90°,纬纱到达角230°,实际纬纱到达角控制在200°~220°之间[4],挡纱针释放时间72°,主喷嘴喷气时间65°~160°,使用7组辅助喷嘴;前4组辅助喷嘴由于引纬长度还比较短,压缩空气对纬纱的牵引力相对较小,每组辅助喷嘴的喷气时间可以较短,以节省压缩空气用量,辅助喷嘴喷气时间为40°;第5、第6组辅助喷嘴引纬时引出的纬纱已经较长,压缩空气对纬纱的牵引力较大,每组辅助喷嘴的喷气时间延长至50°;最后一组辅助喷嘴除了具有一般辅助喷嘴的基本功能外,还有牵伸喷嘴的功能,需要将喷气时间延长至综平时间,以避免产生纬缩织疵。第1至第7组辅助喷嘴的喷气时间依次为65°~105°、78°~118°、100°~140°、123°~163°、145°~195°、178°~228°、200°~290°。上述工艺中的纬纱到达角的设置与短纤纱的设置有所不同,桑蚕丝纤维比较光滑,压缩空气对桑蚕丝的摩擦力比较小,织造时容易产生断纬织疵,因此工艺设计时将纬纱的实际到达角控制在200°~220°之间,比一般的短纤纱提早了10°。纬纱到达角早,确保纬纱及时通过梭口,利于减少断纬停车,提高生产效率。

(4)喷气压力。纬纱为桑蚕丝,比较光滑,压缩空气对纬纱的摩擦因数较小,因此需要较大的喷气压力,以确保纬纱及时通过梭口。主喷嘴喷气压力0.27 MPa~0.30 MPa之间,辅助喷嘴压力0.32 MPa~0.35 MPa之间,实际生产过程中可以根据纬纱实际到达角进行微调。

(5)后梁高度。织物组织为平纹,纬密比较大,为了便于打紧纬纱,选用高后梁工艺,后梁高度为+1刻度。后梁高,上下层经纱张力差异大,便于打紧纬纱。

(6)上机张力。经纱根数少,线密度比较小,织机速度比较高,为便于梭口清晰,使用较大的上机张力,上机张力设定为2 500 N。

3 织物后整理工艺

采用绳状处理结合松式定形,以产生持久的绉条效果,主要工序有退浆、预定形、起皱整理及松式定形。

退浆在溢流染色机中进行,采用酶退浆,室温加料,升温至65℃,保温40 min,再升温至90℃,保温10 min后热水洗,冷水洗,出缸,脱水,展幅。

酶退浆处方:2 g/Lα-淀粉酶,2 g/L食盐,1 g/L渗透剂,pH值6.0~6.5,浴比1∶5。

预定形在定形机上进行,烘箱温度120℃~150℃,车速30 m/min,超喂15%,落布幅宽与入布幅宽一致。

起皱整理在转筒烘干机中进行,汽蒸温度105℃,时间40 min。

松式定形在定形机上进行,烘箱温度150℃,车速60 m/min,超喂10%,幅宽140 cm。

4 成品规格

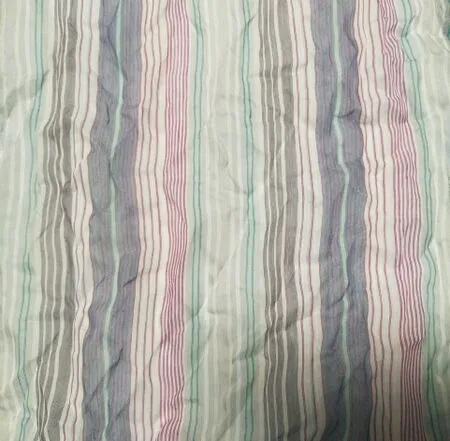

织物实物照片如图1所示。

图1 棉真丝绉条交织物实物图

通过采取以上一系列技术措施,保证了棉真丝绉条交织物的顺利生产。成品幅宽140 cm,成品经密315根/10 cm,成品纬密488根/10 cm。经向织缩率8.7%,纬向织缩率2.7%,染整幅缩率13.5%,整理长缩率3.2%。

5 结语

棉真丝绉条交织物具有较好的光泽,手感滑爽丰满,吸湿透气,可适宜于夏季女短袖、套裙等。首先,织物纬密比较大,单位长度内打纬次数比较多,对经纱的强力和耐磨性能要求比较高,经纱需要选用毛羽少、强力高、条干好的精梳纱。其次,浆纱工艺选用混合浆料,纯淀粉浆的浆膜断裂伸长小、韧性差,难以满足高纬密织造的需求;通过优化织造工艺,使用“早开口,早引纬,高后梁”的织造工艺,可以减少打纬时纬纱反拨;纬纱光滑,空气对纬纱的摩擦力小,需要使用较大的喷气压力,增强压缩空气对纬纱的控制力;纬纱实际到达角要偏早控制,确保纬纱及时通过梭口,减少断纬停台。最后,后整理工序中宜采用退浆、预定形、起皱整理及松式定形等,采用绳状处理结合松式定形,在织物表面可以产生持久的绉条效果。总之,通过采取以上一系列技术措施,可以保证产品的顺利生产。