镍基纳米复合镀层的研究进展

孟媛媛,阚洪敏,崔世强,张 宁,王晓阳,龙海波

(沈阳大学 辽宁省先进材料制备技术重点实验室,沈阳 110044)

0 引 言

不溶性固体颗粒被加入到电镀或化学镀溶液中,在阴极实现与金属离子的共沉积,形成具有新型性能优异的镀层被称为复合镀层。复合镀层可以改善基质材料的性能,满足不同应用环境的要求,具有研究价值和现实应用意义。纯镍镀层作为装饰保护镀层有着很长的历史。随着科技的发展,单一的镀层早已经不能符合高性能、精密仪器的要求,利用具有独特性能的纳米微粒与金属基体优化结合得到的复合镀层称为纳米复合镀层[1],弥散分布于复合镀层中纳米粒子细化了基体镍的晶粒尺寸,增强了镍基纳米复合镀层的硬度、致密性、耐磨耐腐蚀等性能,获得人们的普遍关注[2-6]。

如何最大程度使纳米复合镀层发挥出基体与增强体两者的最佳性能是研究者一直以来的研究方向。本文针对镍基纳米复合镀层的组织形貌,综述了制备方法及工艺条件对镍基纳米复合镀层的影响,并且阐述了添加不同纳米颗粒的镍基复合镀层在不同领域的应用。

1 镍基纳米复合镀层的制备方法及特点

1.1 化学沉积法

化学复合镀依据氧化还原原理,通过强还原剂将金属离子还原并沉积在基材表面。运用化学镀的方法施镀时不需要外加电源,设备投资少,不受工件尺寸和形状的限制等优点[7]。然而化学镀镍的工艺还存在一些问题,如沉积所需时间较长,镀层生长速率较慢,镀镍层的质量还不够理想,活化后表面的电化学性质不一致会导致镀层与基体间的结合力偏低,镀液工作温度高,能量损失大,镀液不稳定易分解,成本高等[8-9]。因此化学沉积法制备镍基纳米复合镀层方面有待进一步完善和提高。

1.2 循环溶液共沉积法

目前大部分制备镍基纳米复合镀层的方法都采用镀件浸没在镀液中的方法。循环溶液共沉积技术是应用在一种新型电镀设备上的方法[10]。此种方法最大的优势是对于一些镀件的外表面精度要求较高时,可以只沉积镀件的内表面,外表面在电沉积过程中不受电解液浸泡腐蚀,可以保证外表面的精度要求。此法采用泵循环和空气搅拌相结合的方法,电解液持续流动加上气泡的不断输送均有效控制复合镀层中纳米颗粒的悬浮,加快电沉积效率,使镀层致密度良好,硬度、耐腐蚀性均有提高。制备镍基纳米复合镀层时,这种方法针对性强,对镀件表面精度有较高要求时值得采用。

1.3 电沉积法

电沉积法是国内外研究人员公认最常用且有效的金属表面处理方法之一。电沉积是将金属或者合金从其化合物水溶液、非水溶液或熔盐中电化学沉积的过程。电沉积技术具有操作方法简便,低成本,仪器设备简单,不受基体材料外观形状及尺寸大小的制约,而且沉积速度快、合金镀层附着性好。电沉积法制备的镍基纳米复合镀层具有表面平整光亮,镀层的结构致密,硬度高,耐磨损等特点[11-13]。

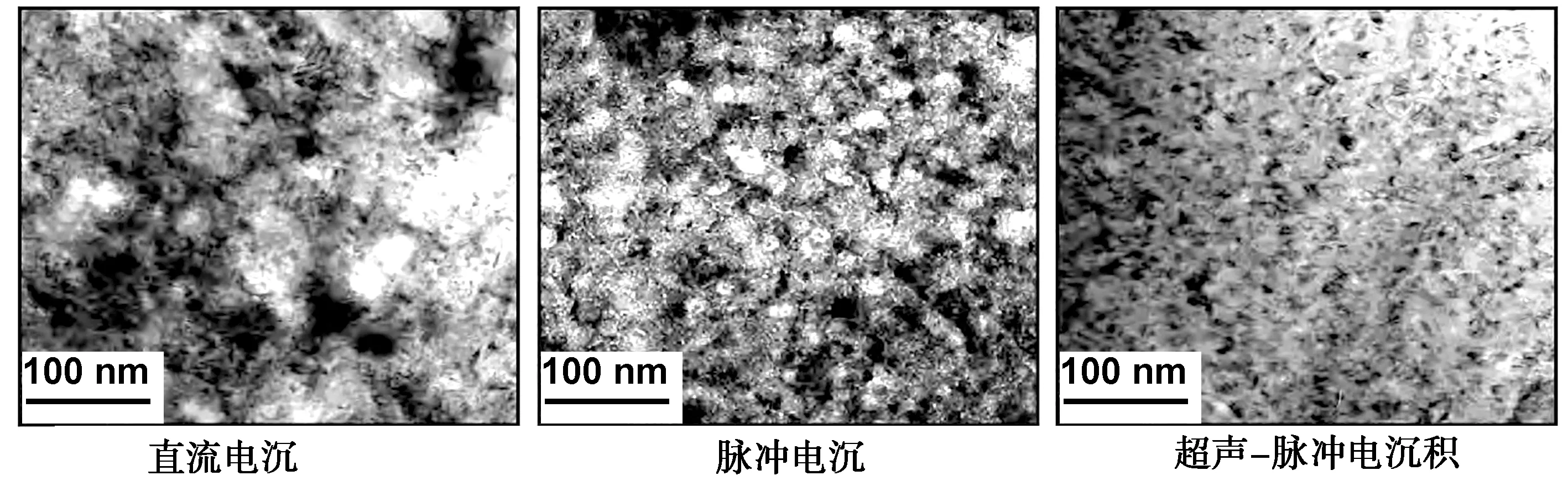

常用的电沉积法包括直流电沉积、脉冲电沉积、超声脉冲电沉积法。图1为3种不同电沉积方式制备纳米Ni-SiC复合镀层的图片[14],从图中可以看出,超声脉冲电沉积法得到的镀层中SiC粒子尺寸相对较小,镀层结构致密。

图1 不同电沉积方式制备的纳米Ni-SiC的HRTEM图片

2 工艺条件对镍基纳米复合镀层的影响

2.1 表面活性剂对镍基纳米复合镀层的影响

表面活性剂影响着镍基纳米复合镀层的质量。由于纳米微粒具有很高的表面活性,在镀液中无规律的布朗运动易发生碰撞而团聚成堆,从而导致纳米颗粒易成团块沉降在镀层中,导致其分散效果不佳[15]。纳米颗粒的分散均匀性不仅会影响纳米微粒在镀层中的复合量,还会影响镀层的沉积速率,从而影响复合镀层的质量。因此纳米粒子是否均匀分布在镀液中至关重要。

分散团聚的纳米颗粒的有效手段是在镀液中加入表面活性剂。表面活性剂一般分为阳离子型表面活性剂,阴离子型表面活性剂和非离子型表面活性剂。无论添加哪种类型的表面活性剂,均会影响镀层质量。表面活性剂可有效促进共沉积,主要是由于添加表面活性剂后,粒子及电极表面吸附了表面活性剂,粒子与电极表面是疏水的,向着表面活性剂的亲水基,而疏水基远离粒子和电极表面,在电极表面有效分散纳米粒子,有机分子的偶极距为最小,因此有利于共沉积[16-18]。唐孝华等人在研究3种不同类型表面活性剂对镍基纳米复合镀层性能的影响时发现[19],如图2所示,添加阴离子表面活性剂的复合镀层平整度最佳,组织结构致密,镀层硬度最佳。阴离子表面活性剂易吸附于纳米粒子表面,降低纳米颗粒表面张力,起到润湿作用;带负电的阴离子表面活性剂增加粒子表面的电负性,使纳米颗粒之间的静电斥力增加,使纳米粒子不易团聚,增加了形核量,使镀层组织结构致密[20-21]。阳离子表面活性剂带正电,中和了纳米颗粒的负电性,降低纳米颗粒间静电斥力而易团聚。非离子表面活性剂不发生电离,对分散纳米粒子影响较小。

有些镀液体系单独加进去一种表面活性剂较难达到对镀层性能的需求,越来越多的研究中添加多种表面活性剂共同作用。电沉积Ni-AlN纳米复合镀层实验证明CTAB有效提升纳米粒子和基质金属的共沉积, 非离子表面活性剂聚乙烯醇增大粒子与基质金属的结合力, 两者以2:1配比使复合镀层中纳米粒含量高,结合力好,耐磨性能得到改善[22]。因此大量研究表明表面活性剂在分散纳米粒子,提高镍基复合镀层性能起到不可或缺作用。

2.2 镀液pH值对镍基纳米复合镀层的影响

镀液pH值影响纳米微粒在镍基复合镀层中分布情况,对微粒共沉积量的影响,视复合电镀体系不同而有明显差别。镀液pH值不同时纳米颗粒对H+的吸附能力不同。纳米颗粒表面吸附H+,进入镀层之后H+脱附还原变为H2妨碍颗粒-电极键的形成,纳米颗粒漂浮在镀层表面从而降低纳米颗粒沉积速率[23]。此外,在电场力的作用下,由于纳米颗粒表面吸附H+带正电会向阴极移动。若pH值太低,大量H+存在于阴极周围,阴极表面会由于析氢腐蚀有大量氢气析出,在镀件表面形成气体隔离层,对复合镀层的共沉积有一定的影响。即使被镶嵌到阴极表面的纳米颗粒也容易被H2冲刷下来,使基体出现空洞,并且在复合镀层中纳米颗粒含量也会减少[24]。pH增大后,H+浓度降低,析氢腐蚀现象减弱,促进了共沉积的发生,提升纳米粒子沉积速率,增强了复合镀层的性能[25]。若pH数值过高,在电场力作用下的纳米颗粒由于H+浓度过低运动到阴极表面的量也会很少,使得镀层中的纳米颗粒复合量减少影响复合镀层的性能[26]。图3为pH值对SiC粒子复合量影响。从图中可以看出,镀液pH值4.0左右时,纳米粒子复合量最高,镀层质量最好[27]。

图3 pH值对SiC粒子复合量影响

2.3 电流密度对镍基纳米复合镀层的影响

电流密度对镍基纳米复合镀层的中纳米颗粒分布有一定影响。当电流密度较小时,阴极与阳极间的电场强度较低,纳米颗粒还没来得及吸附下来,就被镀液冲刷带走;当电流密度变大,电场力的强度进一步增强,过电位随之增加,施加到纳米颗粒上的静电引力就会提高,纳米颗粒的运动速度也会加快,附着到镀层中的纳米粒子量随之增多。而且电流密度增加,镍离子协同纳米粒子不停沉积到镀层上,使微粒与镀层间的接触面积增多,到达基体的纳米粒子总数增加[28-29]。纳米粒子由于强吸附和弱吸附作用镶嵌在复合镀层之间[30],发挥了弥散强化作用和细晶强化作用,大大提高了镀层的质量[31]。

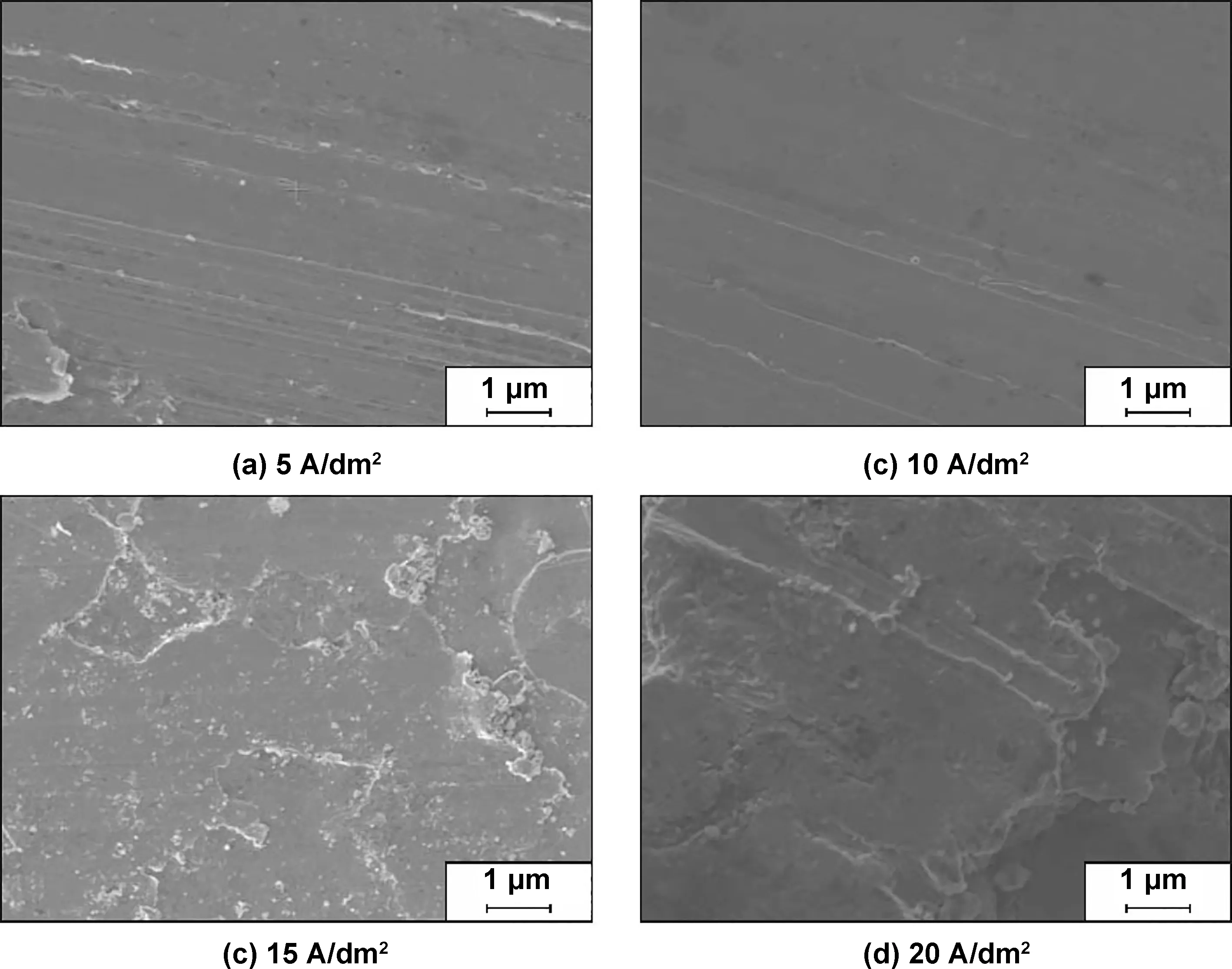

图4 电流密度对Ni-WC/Co复合镀层摩擦磨损形貌的影响

当电流密度过大的时候,复合镀层中的纳米粒子含量会降低,这主要是由于镍在阴极的沉积速度过快,纳米粒子来不及吸附在镀层中,分散硬化效果降低,镍晶粒生长阻力小,镀层组织粗糙[32-33]。另外,电流密度过大也会为镀层表面纳米粒子的团聚提供大量能量,造成镀层表面粗糙不平,致密性变差,镀层性能降低。桂王林等人研究了电流密度对Ni-WC/Co复合镀层摩擦磨损形貌的影响,如图4所示,当电流密度为10 A/ dm2时得到的复合镀层的质量最好,耐磨损性能最佳,表明电流密度对镍基纳米复合度层的质量影响较大[34]。

2.4 镀液温度对镍基纳米复合镀层的影响

镀液温度对镍基纳米复合镀层的颗粒分布有一定影响。一般情况下,镀液温度较低,纳米粒子向镍基质金属的扩散能力弱,也不利于镍本身的沉积及对微粒的包裹,镀层生长速度慢,微粒复合量低;镀液温度上升至适宜温度,微粒热运动加强,在镀液中的分散效果好。阴极对微粒的吸附能力也升高,镀层中微粒数量达到最高;镀液温度过高导致镀液的粘性降低,镍基质与基体结合变差,界面有裂纹出现。微粒运动速度更快,平均动能更高,在阴极停留时间变短,没来得及沉积进镀层就被镀液冲走,纳米粒子更易沉降。阴极表面对微粒的吸附力也减小,阴极极化程度低,基体与复合镀层的场强减弱,造成复合镀层中纳米粒子的减少而降低了镀层的性能[35-36]。研究表明Ni-SiC纳米复合镀层在40℃镀液中得到的镀层质量最佳[37]。因此控制镀液温度对制备镍基复合镀层的质量有重要意义。

3 镍基纳米复合镀层的应用

3.1 航空航天领域的应用

立方氮化硼(cBN)具有显微硬度高及热稳定性好的特点,Ni-cBN复合镀层降低了摩擦系数,有效地降低发动机中钛合金叶片叶尖位置的磨损情况,提高了发动机效率、延长其使用寿命[38]。CNTs和PTFE都具有良好的自润滑性,对载荷起支撑和均匀分配的作用。Ni-CNTs/PTFE纳米复合镀层是有效固体自润滑层,降低镀层的摩擦和磨损,增强镀层的耐腐蚀性能,提高零件在极端条件时的使用寿命[39],对航空航天等领域的迅猛发展有实际意义。

3.2 舰艇船舶领域的应用

军舰、船舶的排烟管长期在高温环境下服役,极易发生高温氧化而严重影响舰船使用。在排烟管外表面镀一层Ni-Al2O3纳米复合镀层,镀液中加入适量凹凸棒土和CeO2使复合镀层的抗氧化性显著增强,提高排烟管的使用年限,增加了舰船的服役时间[40]。

3.3 机械工业领域的应用

钢铁金属仍然是目前机械制造业等领域主要的材料,腐蚀是机械材料失效的主要形式之一,如何避免或降低腐蚀是一直以来的研究主题。Ni-P/ Al2O3纳米复合镀层的耐腐蚀性良好,被大量用于钢铁金属的表面防腐。晶界处由于能量高易发生腐蚀,而且腐蚀过程大多沿着晶界发展扩大。非晶态Ni-P镀层中弥散分布着高硬度、耐腐蚀性能良好的Al2O3纳米颗粒,使复合镀层镀层硬度、耐腐蚀性大大提高[41-42]。

3.4 燃料电池领域的应用

一次能源的过度开采及使用,对环境造成很大污染,清洁能源的开发和利用受到广泛关注。氢能是公认的存储量巨大、储能量极高、几乎无污染的可再生清洁能源,氢的制备成为关注焦点。水电解析氢中的Ni-Fe-Co电极,加入纳米粒子Co提升Ni、Fe的电子转移活性,磁力搅拌方式增大镀层的真实表面积,提高了镍基纳米复合镀层的电催化析氢活性,为高效获取氢能源提供可行参考[43]。

4 结 语

目前镍基纳米复合镀层的制备方式日渐多样,研究范围愈加靠近实际,涉及的领域也愈加广泛。大量研究成果的应用,改善了材料的使用性能,获得现实应用的巨大价值。在今后的研究中,开发不同纳米微粒与基础镀液的新镍基纳米复合镀体系、充分研究纳米粒子,解决其团聚问题、更全面深入分析镍基纳米复合镀层的形成机理和纳米粒子与基质金属的界面关系,从理论层面给予支撑等多方向均是未来提高镍基纳米复合镀层性能的研究方向。