发泡剂对聚丙烯材料性能的影响

刘海鹏

同济大学汽车学院 (上海 201804)

随着全球汽车的销售总量和保有量不断增加,汽车产业成为国民经济发展的支柱产业之一。但其发展大量消耗了石油资源,导致全球气候变暖,对人类的生存环境产生了巨大的影响。汽车轻量化对汽车节油、降低排放起着至关重要的作用,目前已经成为汽车工业界的重点研究课题。

目前汽车轻量化主要从以下几个方面着手:(1)材料改善,使用麻纤维材料或者添加低密度填充剂;(2)工艺改善,使用微发泡或者薄壁注塑工艺;(3)结构改善,减少零件数量或者将零件集成。其中,微发泡是以热塑性材料为基体,通过特殊的加工工艺,使产品中密布直径不等的封闭气泡微孔的技术[1]。微发泡在保证产品性能的基础上,可以明显减轻产品质量,减少缩印,成为近年来注塑技术发展的一个重要方向[2]。作为汽车行业应用范围最广、体量最大的热塑性材料,改性聚丙烯(PP)的轻量化技术是降低汽车自重的关键途径,也是降低整车油耗最行之有效的方法之一。

1 微化学发泡原理

微发泡又分为物理发泡和化学发泡。物理发泡是氮气或二氧化碳经过超临界流体控制系统产生超临界流体,再通过注气通道打入注塑机螺杆的均化区,在螺杆的塑化剪切作用下,高分子熔体和超临界流体在均化区内充分溶解形成单相融体并在一定的恒定压力下形成微发泡产品[3]。化学发泡是利用化学方法产生气体使塑料发泡,产生气体的方式有两种:一种是对加入塑料中的化学发泡剂进行加热,使之分解释放出气体而发泡:另一种是利用各塑料组分之间相互发生化学反应释放出的气体而发泡。化学发泡又分为 CFA和 EIPP:CFA全称 Chemical Foaming Agent,又称闭模发泡;EIPP全称为Expanded Injection PP,又称开模发泡。

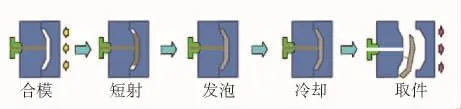

CFA与EIPP二者的优势基本相同——有利于产品的减重,改善表面缩印情况,并且可以减少一定的生产节拍。其区别在于EIPP有微开模发泡的工艺过程,而CFA的发泡过程为闭模发泡,模具不需要做后退动作。CFA注塑时模具先合模,然后运用短射迅速填充树脂,当填充接近完成(即螺杆控制转为压力控制)时取消保压,发泡剂在高温下分解形成气泡使树脂膨胀充满型腔。然后模具进入冷却阶段,冷却完成后开模取件。CFA注塑工艺流程如图1所示。

图1 CFA注塑工艺过程

2 闭模发泡对塑料材料力学性能影响

力学性能是指材料在不同温度、湿度、介质环境下承受各种外加载荷时所表现出的力学特征,塑料材料常规力学性能主要包含拉伸、弯曲、冲击3种。塑料材料在发泡后,密闭的气泡均匀分布在材料基体中,打破了材料连续分布的状态,改变了力的传递方式,降低了材料整体应力,从而影响了产品的力学性能。

发泡过程是发泡剂在材料基体内受热分解,产生气体后膨胀的微观过程。发泡剂的量决定了气体的多少,气体的多少决定了材料基体内的分布状态。本研究通过注塑时添加不同比例的发泡剂,分析材料力学性能的变化情况。

3 发泡剂比例对力学性能影响研究

3.1 实验部分

原料:ADX-5301C聚丙烯(PP/PE-M15),三井化学复合塑料(中山)有限公司;发泡剂E30,永和化成工业株式会社。

设备:MA 600注塑机,海天塑料机械(广州)有限公司。

实验条件:样条标准为ISO 527:2012《塑料——拉伸性能的测定》,1B型;拉伸速率为1 mm/min;标距长度为50 mm。

3.2 结果与讨论

将聚丙烯置于干燥箱中,80℃干燥4 h以上。将干燥后的粒子放置在储料斗中冷却备用。冷却后将发泡剂按照0,1%,2%,3%,5%等不同比例与聚丙烯粒子进行混合。前4组梯度分别递增1%,最后一组梯度加到2%,以确认发泡剂比例增大后材料的性能。塑料制品一般厚度为3 mm,因此使用3 mm壁厚的样板模具进行试制。样板的长度为345 mm,宽度为98 mm。

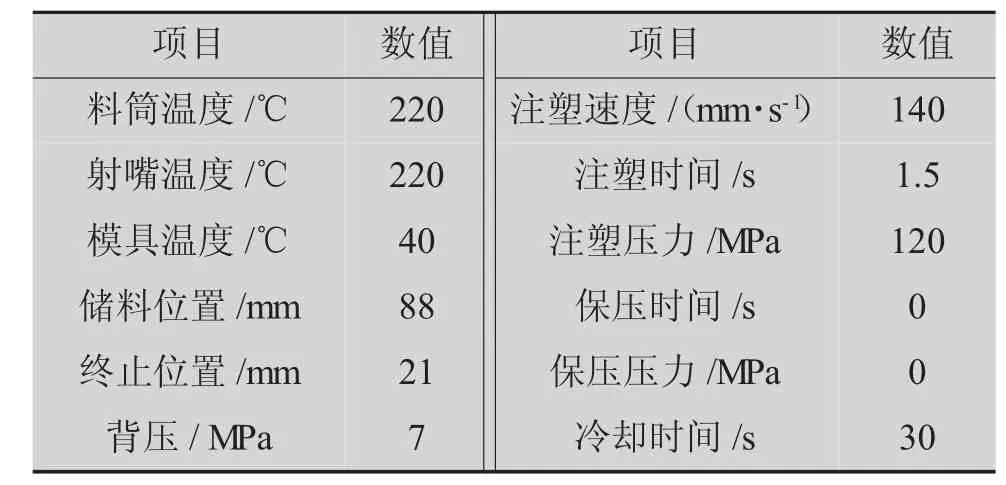

将模具安装到机台上,油路、水路、气路安装完成后,开始试制生产样板。为保证产品状态相同,仅对比不同发泡剂比例下的性能状态,使用相同工艺参数进行试制。试制工艺如表1所示。

表1 注塑工艺参数

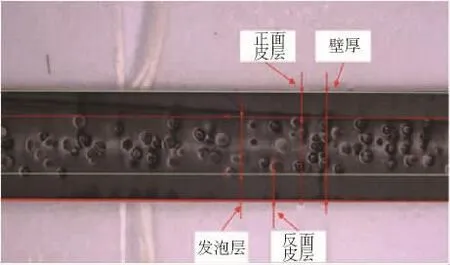

从表1可以看出,当注塑完成后保压压力为0 MPa,即没有施加保压时,产品就进入冷却阶段。E30为碳酸氢钠类发泡剂,因此树脂完成注塑后,发泡剂在模具内由于高温作用发生化学反应分解产生二氧化碳,气体填充在聚丙烯基材中,形成微孔结构。图2为1%发泡剂比例下产品的剖面图。从图2可以看出,产品的正面皮层发泡层和反面皮层发泡层中密布气泡,但是这些气泡并不均匀,大小也不一致。这些不均匀分布的气泡会影响材料的力学性能。

图2 CFA发泡产品剖面

将不同混合比例发泡剂的粒子注塑后,根据发泡剂比例进行编号,并在室温下冷却后称重。然后将样板根据不同标准要求冲切成样条,每组至少取5根样件进行拉伸强度、弯曲强度、常温缺口冲击强度、低温缺口冲击强度试验,每组数据取平均值。质量及力学性能试验结果如表2所示。

表2 不同发泡剂比例下材料的性能

从表2可以看出,发泡剂比例为1%时,样件质量由107.6 g降低到96.51 g,下降比例达10%。但是发泡剂比例继续增加,质量变化不明显。发泡剂比例达到5%时质量仅减少0.28 g,变化几乎可以忽略。这说明样件质量是由注塑入模具的料决定,发泡剂比例增加不会明显影响到产品的质量。

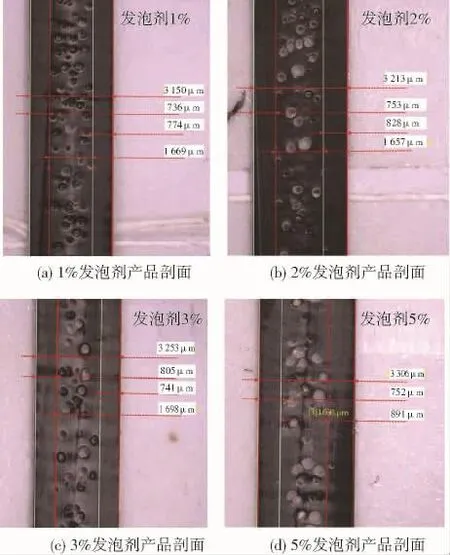

拉伸强度与弯曲强度随着发泡剂比例的增加而下降,这是因为加入发泡剂后泡孔之间强度变差,产品对抗拉伸和弯曲的能力下降。从数据上看,当加入1%的发泡剂后,拉伸强度和弯曲强度分别下降了6.6和3.77 MPa,下降最明显。发泡剂比例继续增加,弯曲强度分别下降约1 MPa,拉伸强度几乎没有变化;发泡剂比例由1%增加到5%,拉伸强度仅下降了1 MPa。说明随着发泡剂用量增加,材料性能变化并不明显。图3是不同发泡剂比例下发泡产品的剖面图。可以看出,随着发泡剂比例增加,产品正反面皮层和发泡层厚度没有显著变化。正反面皮层厚度在 700~800 μm 之间,发泡层厚度在 1600~1700 μm之间。由于发泡后抵抗拉伸主要依靠非发泡区域的分子力,正反皮层厚度相近的情况下,尽管泡孔的大小、分布不同,产品性能仅出现轻微波动。

图3 不同发泡剂比例下发泡产品的剖面图

发泡剂比例为0,1%和2%时,常温缺口冲击变形很小;当比例达到3%时,常温缺口冲击强度由10.27 MPa增大到15.93 MPa,提升比例达到55%;发泡剂比例增加到5%时,常温缺口冲击强度仅增加0.84 MPa,变化不明显。说明发泡剂比例为3%时,常温缺口冲击强度发生了重大改变,发泡层内填充了更多气体,提高了产品的抗冲击性能。但是低温缺口冲击强度与常温缺口冲击强度趋势并不一致,仅当发泡剂加入比例为1%时下降了0.63 MPa,之后随着发泡剂用量增加,冲击强度在2 MPa上下浮动。这说明低温下基材中气泡数量增加并不能提高材料的抗冲击性能。

4 结论

CAF发泡工艺,加入发泡剂后样件质量下降明显(降低10%左右)。但是加入发泡剂后,大部分材料力学性能,如拉伸强度、弯曲强度、低温缺口冲击强度等,也随之下降,材料抗拉伸、变形能力急剧变差。当发泡剂比例在3%以上时,产品常温缺口冲击强度有55%左右的提升,说明常温下产品发泡层中大量的气泡起到了缓冲作用,提升了材料的抗冲击性能。