螺旋埋弧焊管自动补焊工艺研究

陈 楠,王海生,李汝江,韩 学,郭晓东,刘湘军,李 斌

(渤海石油装备华油钢管公司,河北 青县 062658)

0 前 言

螺旋埋弧焊管在焊接过程中易出现烧穿、 焊偏、 未焊透、 气孔、 夹渣、 咬边、 断弧等缺陷,这些缺陷的存在对管道安全构成了极大危害[1-2]。 因此,API SPEC 5L、 GB/T 9711 等标准对焊缝缺陷如何进行焊接修补做了明确详实的规定[3]。 在焊接修补方法使用方面,标准提供了3 种备选方案,分别为自动埋弧焊、 自动或半自动熔化极气体保护焊、 低氢焊条电弧焊。 目前,绝大多数制管企业采用了低氢焊条手工电弧焊进行钢管补焊,该方法设备简单,操作灵活,适应性强,但在焊接过程中不可控因素较多,焊缝质量的好坏很大程度上取决于操作人员技能水平的高低,且生产效率低。 随着未来油气长输管线向着高钢级、 大直径、 大壁厚发展,人工补焊的弊端会愈发凸显,自动补焊技术将迎来发展新机遇[4]。 本研究在3 种不同材质、 不同规格螺旋埋弧焊管焊道上,模拟穿透性 (烧穿) 和非穿透性缺陷 (焊偏、 未焊透、气孔、 夹渣、 断弧等),采用自动埋弧焊工艺进行修补,并对补焊焊缝的拉伸、 弯曲、 冲击、 硬度、金相和内在质量进行检测,以验证自动补焊工艺的可行性,以期为工业生产、 研究提供参考。

1 试验材料和方法

试验选用 X52 钢级 Φ610 mm×8 mm、 X70 钢级Φ1 016 mm×17.5 mm、 X80 钢级 Φ1 422 mm×21.4 mm 螺旋埋弧焊管,母材化学成分见表1。

表1 试验用螺旋埋弧焊管母材化学成分

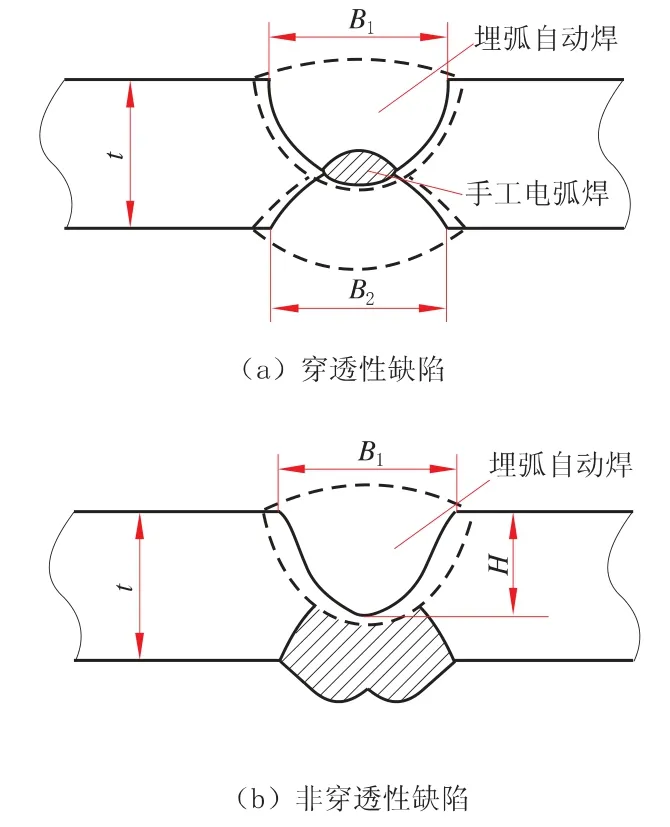

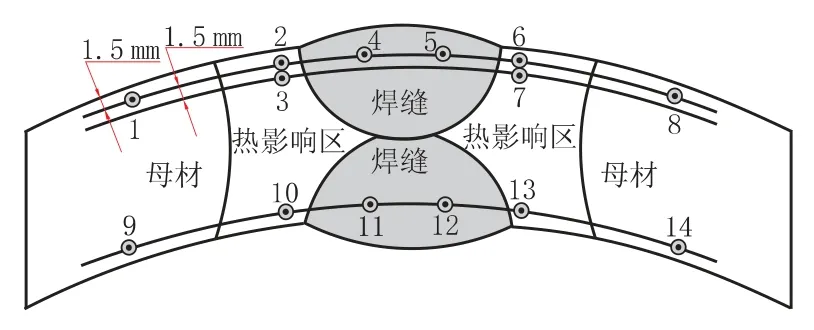

采用碳弧气刨模拟穿透性和非穿透性缺陷,在螺旋埋弧焊管焊道上进行焊缝刨削,开口宽度和刨削深度由壁厚决定,后用砂轮清除氧化铁瘤,形成合适的焊接坡口。 坡口形貌如图1 所示,坡口尺寸参数见表2,坡口实物照片如图2 所示。

图1 焊接坡口形貌示意图

表2 焊接坡口尺寸参数

图2 焊接坡口实物照片

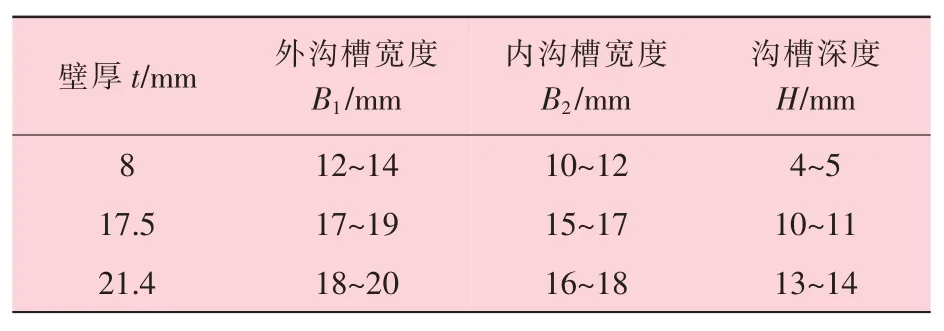

全透坡口首先采用手工电弧焊封底,然后采用自动埋弧焊填充、 盖面。 半透坡口直接使用自动埋弧焊填充、 盖面。 焊接电源: 封底焊采用Lincoln V450-S,填充、 盖面焊采用 Lincoln AC/DC 1000 SD,电源极性均为直流反接。 焊材匹配:封底焊选用 Φ3.2 mm、 CHE557GX 焊条,填充、盖面焊选用Φ4.0 mm、 H08C 焊丝和SJ101G 焊剂,具体焊接参数见表3。 同时,为防止自动埋弧焊弧坑的产生,收弧瞬间选择在原埋弧焊缝上,并对Lincoln 数字电源电弧下坡停弧时间、 填弧坑参数进行设置,详见表4。 经简单表面修磨后,可得到过渡圆滑、 成形美观的焊接接头。

表3 焊接参数

表4 收弧参数设置

2 试验结果与讨论

2.1 外观及无损检测

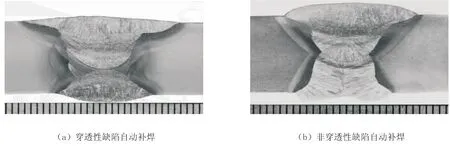

补焊后,对补焊焊缝进行外观质量检查和X射线检测,结果如图3 和图4 所示,未发现缺陷。

图3 自动补焊焊缝外观质量

图4 补焊焊缝X 射线拍片

2.2 拉伸及导向弯曲试验

补焊焊缝拉伸试验采用全壁厚矩形试样,按照ASTM A370 标准,在室温下采用CMT5305 微机控制电子拉伸试验机进行检测,拉伸试验结果见表5。 由表5 可以看出,焊缝抗拉强度距标准下限要求裕度较大,焊缝强度匹配系数适中,可充分保证管道在高压输送下的安全系数。

表5 拉伸试验结果

按照 ASTM A370 标准,在 1 000 kN 电液伺服弯曲试验机上对补焊焊缝进行导向弯曲性能检测,分为面弯和背弯,弯芯直径对应 X52、X70、 X80 钢级取 64 mm、 175 mm、 214 mm,弯曲角度 180°,试验后母材、 焊缝、 热影响区均未见裂纹或断裂,符合标准要求。 导向弯曲试样如图5 所示。

图5 导向弯曲试样

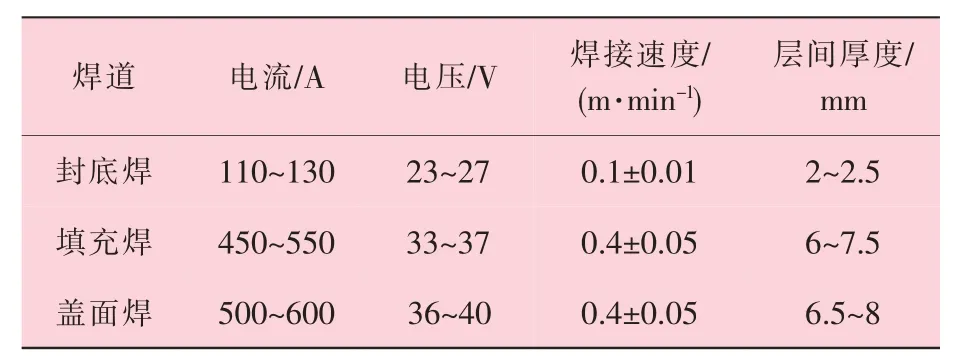

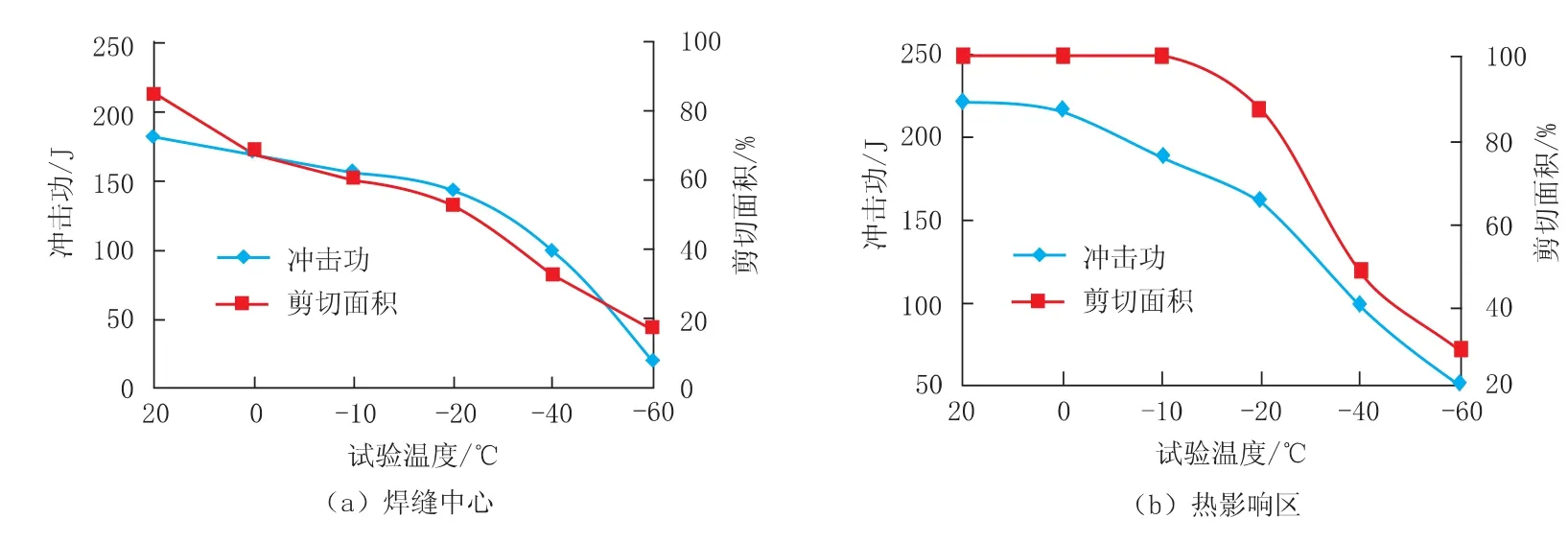

2.3 夏比冲击试验

焊缝中心、 热影响区夏比冲击试验采用标准 V 形缺口试样,按照 ASTM A370 标准,在ZBC2752N-3 微机控制冲击试验机上进行检测。-10 ℃夏比冲击试验结果见表6。 由表6 可以看出,-10 ℃条件下,焊缝中心、 热影响区夏比冲击性能远高于标准要求,焊道经碳弧气刨、补焊等多次热循环后,焊缝接头并未出现脆化。同时选取X80 试样进行系列温度夏比冲击试验,结果如图6 所示。 由图6 可以看出,焊缝中心FATT50CVN约在-20 ℃,热影响区 FATT50CVN约在-40 ℃,高钢级补焊焊缝呈现出了优良的低温韧性。

表6 -10 ℃夏比冲击试验结果

图6 焊缝中心及热影响区夏比冲击韧脆转变曲线

2.4 维氏硬度

维氏硬度试验按照ASTM E384 标准进行,检测点位置如图7 所示,试验结果见表7。 从试验数据来看,各位置检测点硬度值差异不大,特别是热影响区硬度值无明显波动,说明该区域未出现明显的软化和硬化,补焊接头的硬度指标较为均匀,满足标准要求。

图7 维氏硬度测试点

表7 维氏硬度测试结果

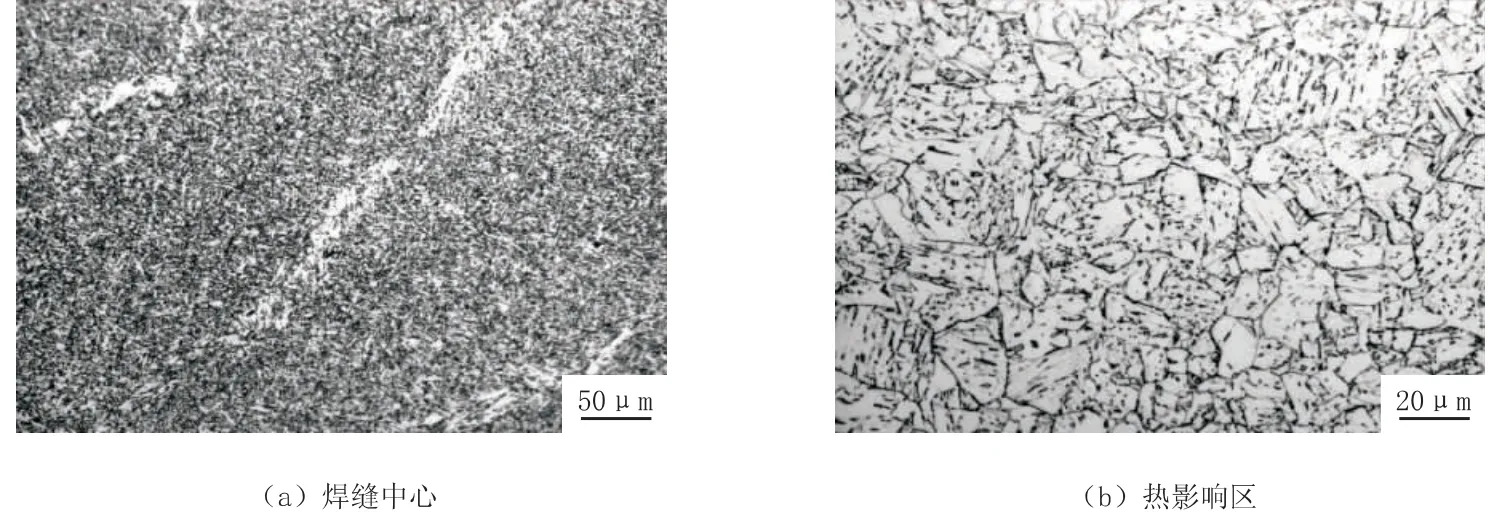

2.5 金相检验

焊接接头宏观照片如图8 所示。 由图8 可以看出,焊接接头外观形貌良好,与母材平滑过渡,表明自动补焊焊缝成形系数合理。 将金相试样在3%硝酸酒精溶液中腐蚀3~5 s 后观察,焊缝中心、 热影响区典型显微组织照片如图9 所示。 焊缝中心显微组织主要为晶内成核针状铁素体,可以看到明显的白色先共析铁素体沿柱状的晶界析出,热影响区显微组织主要为粒状贝氏体,奥氏体晶界明显。 研究认为,针状铁素体组织具有较强的止裂能力,其主要是由较细小的铁素体板条束加片状M/A 组元构成,具有精细的亚单元和高的位错密度,有效晶粒尺寸较其他组织更加细小。 这种互相交错彼此咬合的针状铁素体及分布状态能有效延长裂纹扩展路径,增大裂纹扩展阻力,可显著提高焊缝韧性[5-8]。

图8 焊接接头宏观形貌

图9 焊接接头显微组织

3 结 论

(1) 对不同钢级、 不同规格螺旋埋弧焊管,模拟穿透性缺陷和非穿透性缺陷进行自动补焊试验,经检测,补焊焊缝的各项指标均优于标准要求,自动补焊工艺完全满足高标准螺旋埋弧焊管生产要求。

(2) 自动补焊工艺可减少施焊过程中的人为干预,稳定焊接质量,焊接效率得到很大提升。采用手工电弧焊修补500 mm 长的焊缝需要60 min左右。 采用自动补焊工艺,焊速 0.4 m/min,加之吊装、 焊接机构调整时间,共需30 min 左右,生产效率提升50%以上。

(3) 自动补焊工艺不仅适用于本研究API SPEC 5L、 GB/T 9711 标准具有冲击要求的管线钢管修补,亦可满足 GB/T 3091、 SY/T 5037、SY/T 5040、 SY/T 5768 标准低压流体、 打桩用钢管修补。 对于后者标准,多无冲击要求,且允许提供对头管,自动补焊工艺在带钢对焊焊缝反面修补方面优势将更加明显[9-15]。