某型导弹红外整流罩和紧固环粘接面在耐压性试验中的失效分析

卞 楠

(中国空空导弹研究院,洛阳471000)

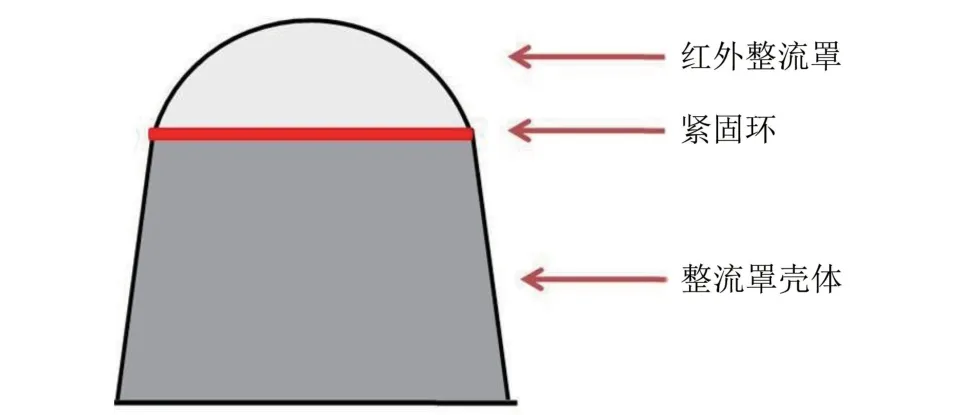

红外整流罩(下文简称为整流罩)位于导弹的最前端,对内部零部件具有保护作用,同时为导弹提供良好的气动外形[1]。整流罩作为导弹光学系统的一部分,保证了导引系统的成像要求。整流罩组合件主要由整流罩、紧固环、整流罩壳体组成,组合件结构如图1所示。整流罩材料为石英玻璃,紧固环材料为铝合金。整流罩组合件的装配工艺为:先在整流罩和紧固环连接处表面涂上PQ100表面处理剂,待表面处理剂干燥固化后再涂上PQ1020聚氨酯胶黏剂,然后将涂有7010润滑脂的密封圈放置在整流罩与紧固环之间,将整流罩、密封圈和紧固环一起压紧。为保证整流罩组合件的可靠性,还要对装配后的整流罩组合件进行耐压性和气密性测试。

近期,某型导弹整流罩组合件在进行耐压性测试时,当加压到0.1 MPa后,有3枚导弹整流罩组合件出现漏气故障,其中1枚导弹的整流罩完全脱落。经检查发现,上述导弹整流罩组合件中整流罩与紧固环的粘接面失效。为查明整流罩与紧固环粘接面失效的原因,笔者对失效件进行了检验和分析。

1 理化检验

1.1 宏观观察

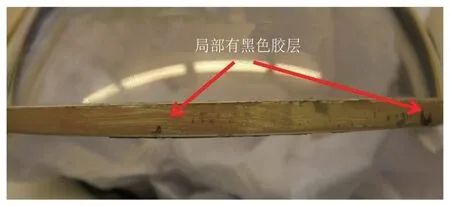

对整流罩完全脱落的整流罩组合件进行宏观观察。由图2可见,紧固环粘接表面的黄色表面处理剂涂覆较均匀,大部分区域黑色聚氨酯胶层完整,局部区域聚氨酯胶层较少,紧固环粘接面的破坏模式为内聚破坏[2]。由图3可见,整流罩粘接表面的黄色表面处理剂涂覆也较均匀,且黄色涂覆层表面有少量耐压性测试后残留的黑色聚氨酯薄胶层,未见污染物。整流罩粘接面的破坏模式为混合破坏[3]。

图1 整流罩组合件结构示意图Fig.1 Structure diagram of fairing assembly

图2 紧固环粘接面的宏观形貌Fig.2 Macro morphology of bonding surface of fastening ring

图3 整流罩粘接面的宏观形貌Fig.3 Macro morphology of bonding surface of fairing

使用Leica S6D 型光学显微镜观察整流罩组合件的粘接处。由图4可见,粘接处均存在一定厚度的黑色胶层,粘接处无缺胶现象。在胶层较厚的区域,粘接面较光滑;在胶层较少区域,粘接面可看到有胶黏剂刷涂的痕迹。胶膜完整、呈半透明状。

图4 整流罩组合件粘接处的放大形貌Fig.4 Enlarged morphology of bonding part of fairing assembly:a)area with more black glue layer;b)area with less black glue layer

1.2 红外光谱分析

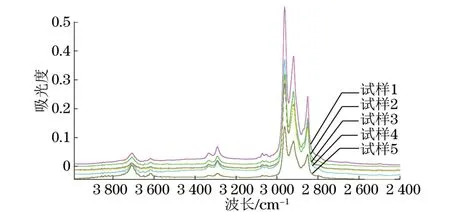

采用PE spotlight 400型红外光谱仪对整流罩组合件使用的PQ1020聚氨酯胶黏剂进行红外分析[4],结果如图5所示。可见实测红外光谱谱图与PQ1020聚氨酯胶黏剂标准红外光谱谱图完全相同。

图5 PQ1020聚氨酯胶黏剂实测与标准红外光谱图Fig.5 Measured and standard infrared spectrum of PQ1020 polyurethane adhesive

图6 整流罩组合件粘接面红外光谱图Fig.6 Infrared spectrum of bonding surface of fairing assembly

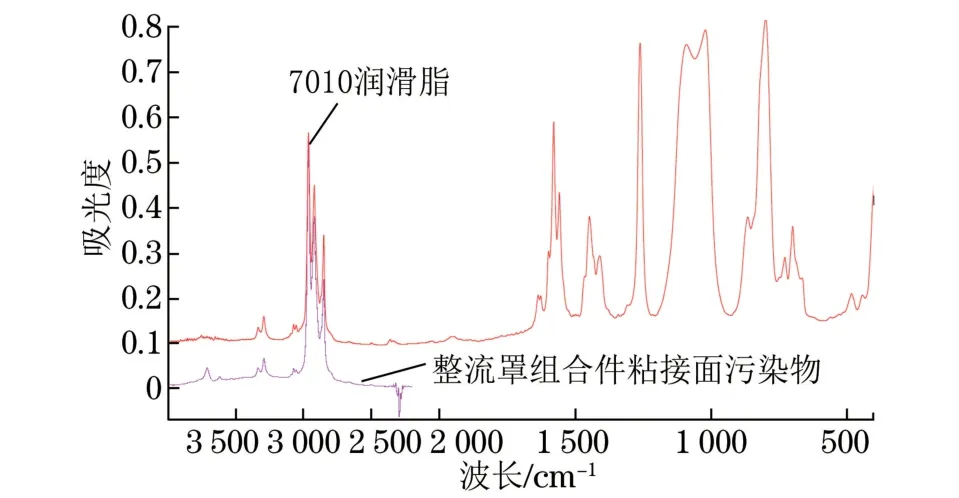

粘接面存在的污染物会减少有效粘接面积,影响到粘接质量,为检测粘接面的污染物情况,随机在果如图6所示。可见该5个试样均在波长为2980,2930,2850 cm-1处存在与PQ1020聚氨酯胶黏剂PQ1020不同的吸收峰,由此推断粘接面上存在含有甲基、亚甲基的外来有机污染物。将粘接面上污失效件的整流罩粘接面上取5 个试样,采用PE spotlight 400型红外光谱仪进行红外光谱分析,结染物的异常吸收峰与7010润滑脂的标准红外光谱谱图进行对比,发现两者在波长为2980,2930,2850 cm-1处不仅有共同的吸收峰,且峰型及吸收峰强度完全一致,如图7所示。

图7 整流罩组合件粘接面污染物与7010润滑脂红外光谱图Fig.7 Infrared spectrum of bonding surface contaminants of fairing assembly and 7010 grease

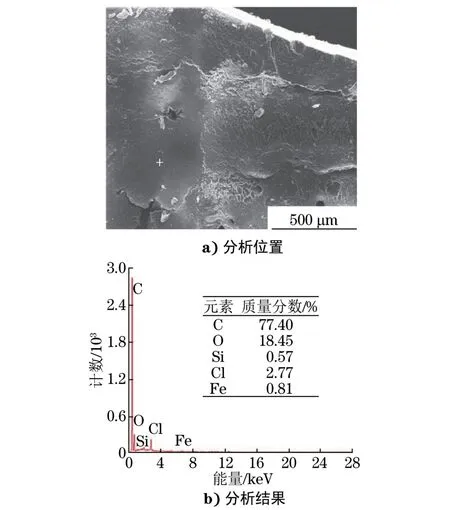

1.3 能谱分析

在紧固环粘接面取样,使用OXFORD X-Max N型能谱分析仪(EDS)进行微区成分分析,分析位置和分析结果如图8 所示。可见紧固环粘接面含有碳、氧、硅、氯、铁等元素[5]。

图8 紧固环粘接面能谱分析位置和分析结果Fig.8 a)Position and b)results of energy spectrum analysis on the bonding surface of fastening ring

2 分析与讨论

2.1 检验结果分析

由宏观观察结果可知,紧固环粘接面的主要破坏模式为内聚破坏,整流罩粘接面的破坏模式为混合破坏,聚氨酯胶层均固化充分、未失效、无异常、未见污染物,不存在缺胶的情况。

由红外光谱分析结果可知,整流罩组合件所用PQ1020聚氨酯胶黏剂的成分与标准PQ1020聚氨酯胶黏剂的完全相同,这表明粘接使用的胶黏剂没有问题。整流罩粘接面存在甲基、亚甲基等异常吸收峰,与密封圈上7010润滑脂中的甲基、亚甲基吸收峰的峰型和强度完全一致,这说明整流罩粘接面上存在有机污染物,推测为装配过程中使用的7010润滑脂。

由能谱分析结果可知,紧固环粘接面含有碳、氧、硅、氯、铁等元素,由于在紧固环粘接面取样,因而异常的硅元素不是来自于整流罩,而硅元素是7010润滑脂的组成元素之一,推测紧固环粘接面上的硅元素来自7010润滑脂。

综上所述,可以得出整流罩组合件中胶黏剂失效的原因为在整流罩组合装配过程中,密封圈涂覆的润滑脂太多,附着在紧固环与整流罩粘接面上的润滑脂起到隔离作用,阻碍了胶黏剂分子的移动和扩散,降低了有效粘接面积,使胶黏剂与整流罩和紧固环粘接面之间的机械结合力下降[6-7],从而导致胶黏剂失效。

2.2 试验验证

2.2.1 粘接性能测试

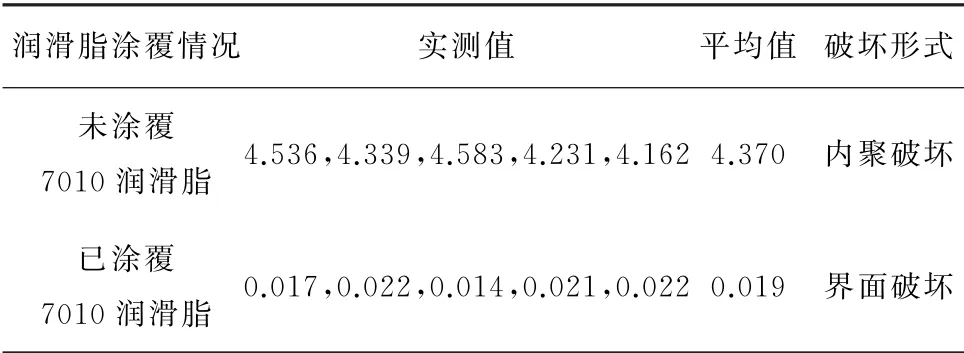

使用与紧固环材料相同的铝合金试片,制作两份剪切试样。剪切试样使用PQ100表面处理剂+PQ1020聚氨酯胶粘剂进行粘接,并在其中一份试样的粘接面上涂覆0.1 g 7010润滑脂。根据GB/T 7124-2008《胶黏剂拉伸剪切强度的测定》,使用INSTRON 5581型电子拉力试验机对两份剪切试样进行剪切强度测试,结果如表1所示。可见当粘接面涂覆润滑脂后,其剪切强度大幅下降,破坏模式由内聚破坏转变为界面破坏,胶黏剂几乎失去了粘接作用。

表1 未涂覆和涂覆7010润滑脂粘接面的剪切强度测试结果Tab.1 Shear strength test results of bonding surface without and with 7010 grease MPa

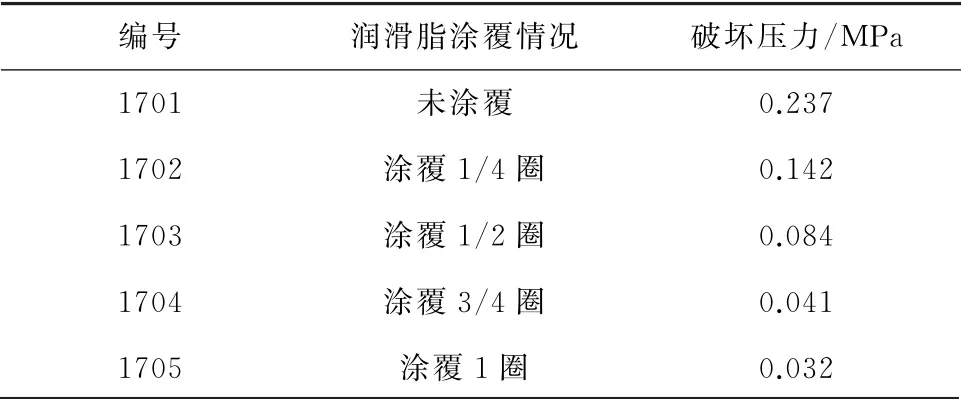

2.2.2 耐压性测试

按照整流罩组合件的装配工艺,分别对编号为1701,1702,1703,1704,1705的5套整流罩组合件进行装配。其中,严格控制1701号整流罩组合件的粘接过程,确保7010 润滑脂未涂覆到粘接面;在1702~1705号整流罩组合件的粘接面分别涂覆抹1/4圈、1/2圈、3/4圈及1圈7010润滑脂,然后用PQ100表面处理剂+PQ1020聚氨酯胶黏剂进行粘接。在胶黏剂固化7 d后,采用耐压测试工装对上述5套整流罩组合件进行耐压性测试,结果如表2所示。可见未涂覆7010润滑脂粘接面的破坏压力最大(粘接力最大),随着润滑脂涂覆面积的增大,粘接面的破坏压力逐渐减小(粘接力逐渐降低),当润滑脂涂覆面积超过1/4圈时,粘接面的破坏压力小于0.1 MPa,整流罩组合件粘接面的粘接力(粘接力数值上与破坏压力相等)已不符合设计要求(0.1 MPa)。而失效的整流罩组合件的润滑脂涂覆面积约为1 圈,造成粘接面的粘接力不符合设计要求。

表3 7010润滑脂不同涂覆情况下整流罩组合件的耐压性测试结果Tab.3 Test results of pressure resistance of fairing assembly with different application of 7010 grease

2.3 改进措施

在整流罩组合件装配时严格控制密封圈装配时使用的润滑脂用量,并在整流罩与紧固环粘接前用丙酮对粘接面进行清洗,避免润滑脂污染到粘接面。该项工艺改进后,导弹整流罩组合件在耐压性测试中均未发生漏气和整流罩脱落的问题,顺利通过耐压性测试。

3 结论及建议

在整流罩组合件装配过程中,密封圈的润滑脂用量过大,导致整流罩与紧固环粘接面被润滑脂涂覆,降低了有效粘接面积,大幅减小了粘接面的粘接力,最终导致整流罩和紧固环粘接面在耐压性试验中失效。

建议在装配整流罩组合件时严格控制密封圈的润滑脂用量,并在粘接前对粘接面进行清洗,避免类似情况发生。