加速腐蚀环境下新型纳米涂层腐蚀行为研究

慕仙莲,胡杨,金涛,刘成臣,王浩伟

加速腐蚀环境下新型纳米涂层腐蚀行为研究

慕仙莲,胡杨,金涛,刘成臣,王浩伟

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035)

评估新型纳米涂层体系在海洋、工业大气模拟环境下的耐蚀性能。采用外观评级法、厚度损失分析法、电化学阻抗分析法、疲劳寿命分析法,对比分析新型纳米涂层体系与TB06-9底漆+TS96-71面漆涂层体系在海洋大气、工业大气模拟环境下不同加速周期的光泽、色差、综合评定等级、厚度损失量、疲劳寿命、阻抗特性。随着加速试验加速周期的增加,两类涂层体系综合等级由0级上升至3级、厚度损失量由0 μm逐渐增加至15 μm、电化学阻抗值下降至10 kΩ·cm2,且外部环境谱较内部环境谱、工业大气模拟环境较海洋模拟环境对两类涂层耐蚀性影响较大,但两类涂层体系在各加速谱下作用下,其疲劳寿命循环次数在49 000~55 000次之间,无明显变化。综合分析两类涂层体系腐蚀损伤特性及腐蚀损伤规律,可见纳米涂层具有较好的耐候性,但相比TB06-9底漆+TS96-71面漆涂层体系,其耐蚀性能较差。

纳米涂层;外观评级法;腐蚀损伤;阻抗特性

新一代飞机在海洋、工业大气环境下使用和存放时,其表面的防护体系将遭受盐雾、高低温、湿热、光照以及工业污染等有害环境要素的侵蚀。为避免由于防护体系防护性能的不足而引发机体结构多发性、广布性的腐蚀问题,需开展其防护体系有效性、有效期的摸底试验[1-3]。目前国内外对于防护体系的考核较多选用了Cass谱,该谱可较直观地评价亚热带地区防护体系的耐蚀性优劣,但环境模块及环境因素作用强度较宽泛,且作用时间较长,无法有效验证工业及海洋大气环境某一区域防护体系的防腐性能[4-5]。此外,较多学者[6-8]提出了光泽、色差、综合评定等级、厚度损失量、疲劳寿命、阻抗特性等方法对金属涂层试样在实验室加速环境下腐蚀损伤特性、腐蚀损伤规律进行研究,但对于新型纳米涂层/金属在实验室加速环境下耐蚀性的研究目前仍未展开较深入、较全面的分析。开展实验室加速试验,研究纳米涂层腐蚀行为是非常有必要的,可快速评价纳米涂层在外场服役环境下的失效行为[9-11],为纳米涂层体系应用于航空装备提供数据支撑。文中选取新型纳米涂层体系与传统防腐涂层体系,将二者喷覆于7B04-T6铝合金表面,开展在模拟万宁、西沙和青岛三地环境的实验室加速腐蚀试验,并首次同时引入外观评级法、厚度损失分析法、电化学阻抗分析法、疲劳寿命分析法等,对比研究两类涂层在海洋、工业大气模拟环境下的耐候性能,分析两类涂层试样的光泽、色差、综合评定等级、厚度损失、疲劳寿命等腐蚀损伤情况,为建立实验室模拟加速环境试验数据与自然环境暴露试验数据的当量关系提供数据支撑,具有一定的工程应用价值。

1 试验

1.1 试验件

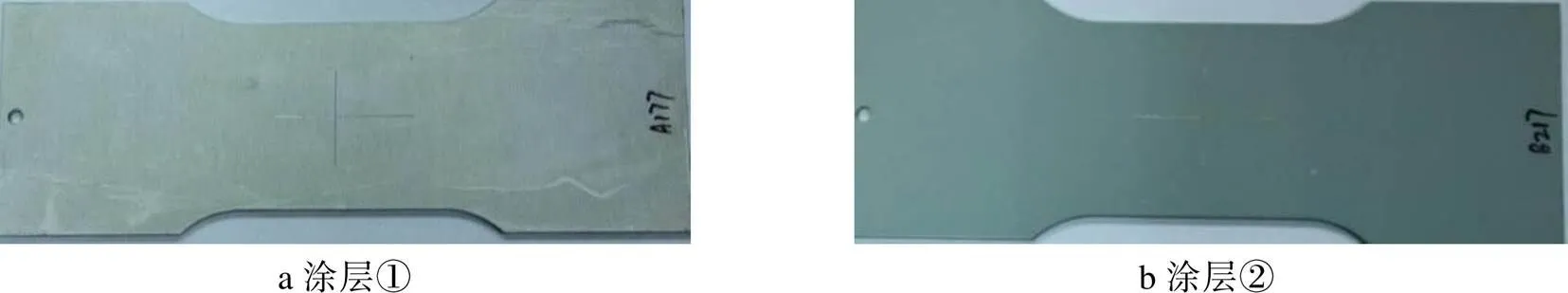

采用150 mm×50 mm×2 mm的平板试验件,基材为7B04-T6铝合金,表面进行硫酸阳极化处理后,分别涂覆新型纳米涂层体系(20 μm)(采用溶胶凝胶法法制备的硅烷环氧杂化树脂涂层)与传统防护涂层体系(TB06-9底漆+TS96-71面漆,50~70 μm,天津灯塔有限公司涂层)。其中传统涂层体系与缓蚀剂配套使用的试验件用于内部环境谱加速试验,为了后面表述方便,现规定新型纳米涂层体系为涂层①,传统涂层体系为涂层②,传统涂层体系与缓蚀剂配套体系为涂层③。

1.2 加速试验环境谱

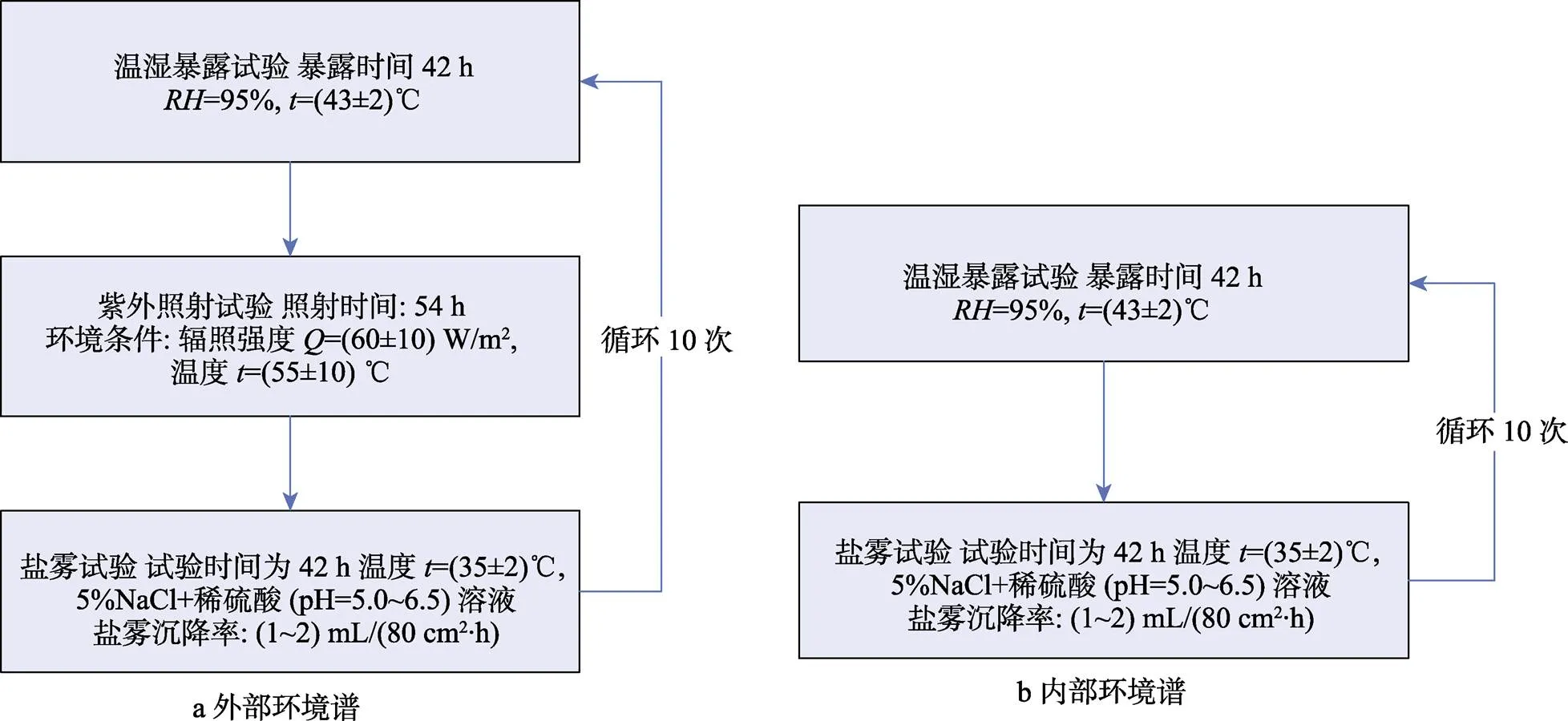

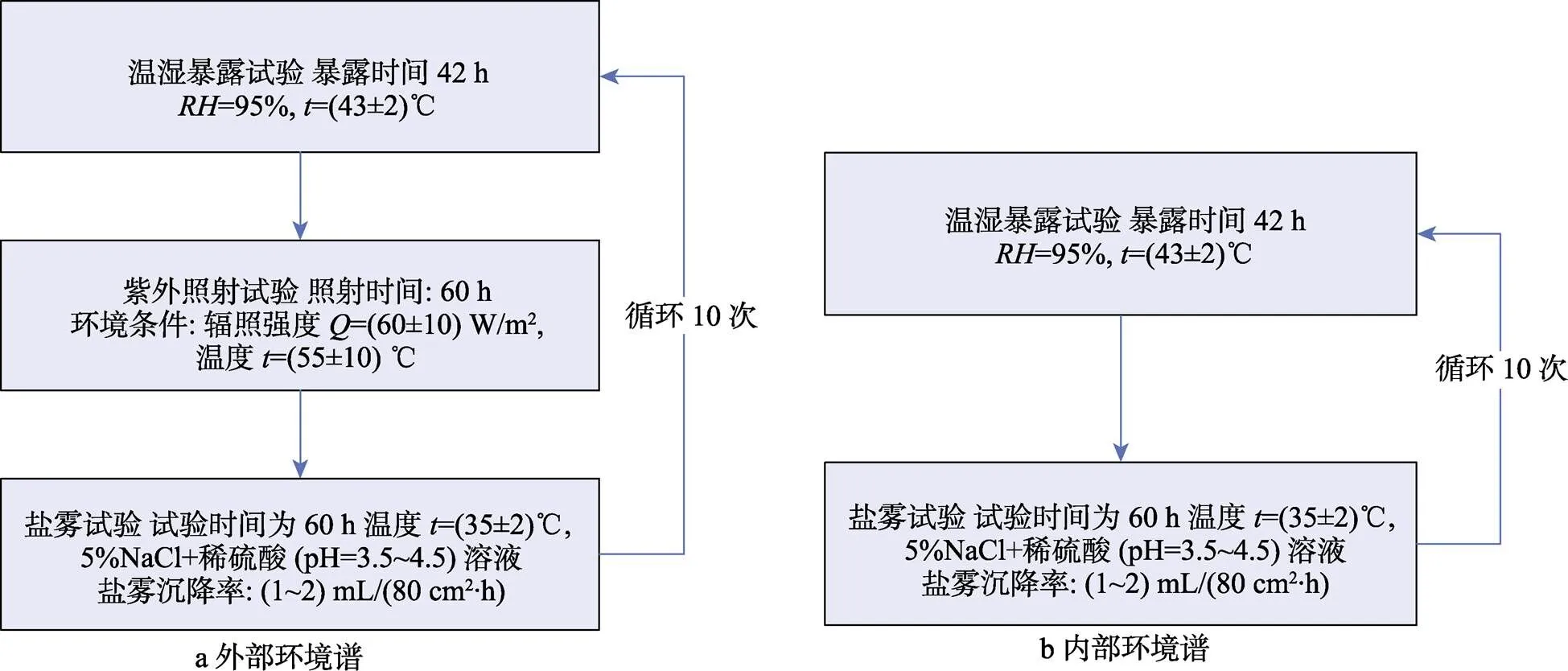

参考美国空军涂层加速试验环境谱及试验程序(简称CASS谱),该谱主要针对军用飞机在亚热带沿海地区服役的环境条件。试验综合考虑腐蚀环境中的主要因素,选取湿热、紫外照射、盐雾等环境因素,分别编制万宁、西沙、青岛三地环境数据的试验室加速谱,对试样进行实验室加速试验,加速4个循环模拟自然暴露1年。万宁、西沙、青岛三地对应的试验室加速环境谱如图1、图2所示,加速10个周期。

图1 西沙、万宁环境加速试验环境谱

图2 青岛环境加速试验环境谱

2 结果与讨论

2.1 两类涂层试样外观形貌分析

2.1.1 宏观腐蚀特征

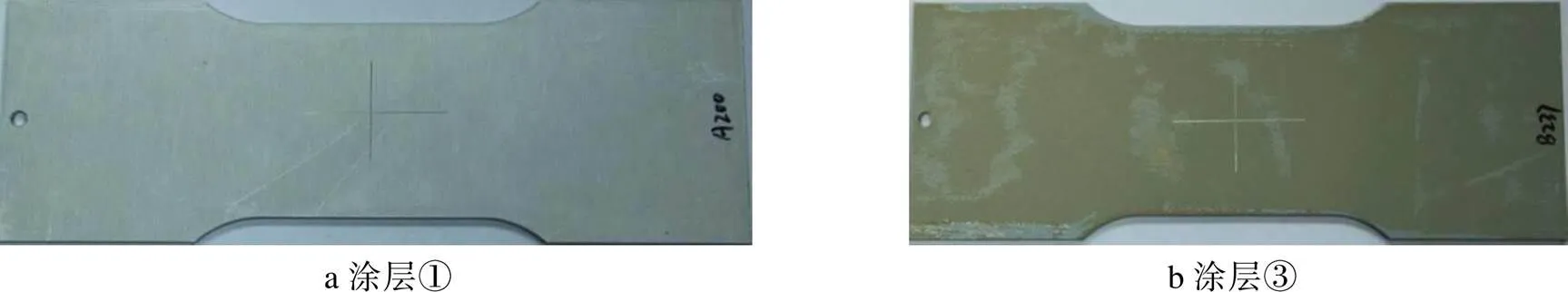

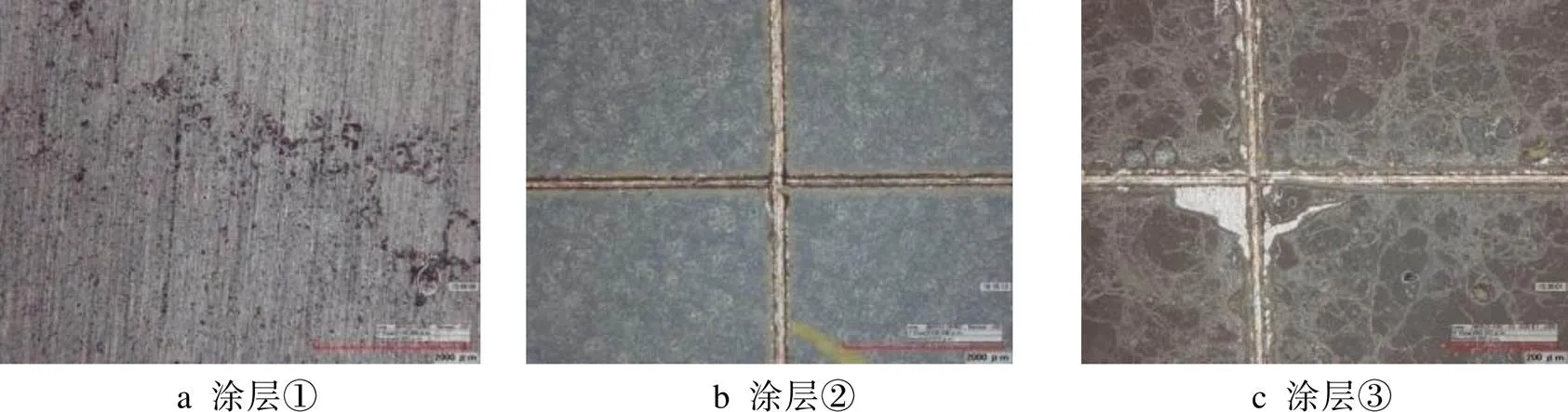

在加速试验前,三种涂层体系表面涂层光滑、致密,划痕面的划痕清晰可见,金属基体无腐蚀现象出现。部分试验件宏观形貌如图3所示。

1)海洋大气模拟环境。在西沙、万宁使用外部环境谱加速试验6个周期时,涂层①的外观形貌无明显变化,涂层②的面漆有部分脱落。加速试验7个周期后,两种涂层体系部分试验件表面均出现了不同程度的腐蚀现象,典型的腐蚀宏观形貌如图4所示。涂层①划痕周围的涂层有轻微的起泡、开裂现象,金属基体也出现轻微的发黑现象;涂层②的面漆有部分脱落,划痕变黑,有较多的腐蚀产物覆盖在划痕部位。

图3 初始宏观照片

图4 两种涂层体系在西沙、万宁外部环境谱试验10个周期内的典型腐蚀宏观照片

在西沙、万宁使用内部环境谱加速试验6个周期时,涂层①外观形貌无明显变化,涂层③表面的缓蚀剂部分降解。加速试验7~10个周期后,涂层①外划痕面划痕逐渐变黑,划痕周围有轻微的起泡现象,部分试验件边缘部位的涂层有轻微的剥落,但铝合金基体无发黑现象,可见基体并未发生腐蚀,且试样非划痕面的涂层透亮、光滑,无损伤现象。涂层③表面的缓蚀剂随着试验时间的增加而逐渐脱落,脱落的面积逐渐增大,部分区域漏出灰色的面漆,但面漆表面完好,无起泡、开裂等现象出现。该涂层体系试样的划痕明显变黑,个别试验件划痕区域的涂层有轻微起泡,如图5所示。

图5 两种涂层体系在西沙、万宁内部环境谱试验10个周期内的典型腐蚀宏观照片

2)工业大气模拟环境。在青岛使用外部环境谱加速试验6个周期时,两种涂层体系外观无明显变化。加速试验7~10个周期后,两种涂层体系部分试验件边缘均出现了轻微的腐蚀现象。从图6中可见,涂层①划痕周围的涂层有轻微的起泡、开裂现象,金属基体也出现轻微的发黑现象;涂层②涂层体系的面漆有部分底气漏出,较少的腐蚀产物覆盖在划痕部位。两种涂层体系的综合等级评定为2级。

图6 两种涂层体系在青岛外部环境谱试验10个周期内的宏观照片

在青岛使用内部环境谱加速试验6个周期时,涂层①外观形貌无明显变化,涂层③涂层体系表面的缓蚀剂部分降解。加速试验7~10个周期后,新型纳米涂层个别试验件划痕面划痕轻微变黑,划痕周围有轻微的起泡现象,部分试验件边缘部位的涂层有轻微的剥落,但铝合金基体无发黑现象,可见基体并未发生腐蚀,且试样的非划痕面涂层透亮、光滑,无损伤现象。涂层③涂层体系表面的缓蚀剂随着试验时间的增加而逐渐脱落,脱落的面积逐渐增大,部分区域漏出灰色的面漆,但面漆表面完好,无起泡、开裂等现象出现。试验件划痕透亮,如图7所示。

2.1.2 微观腐蚀形貌

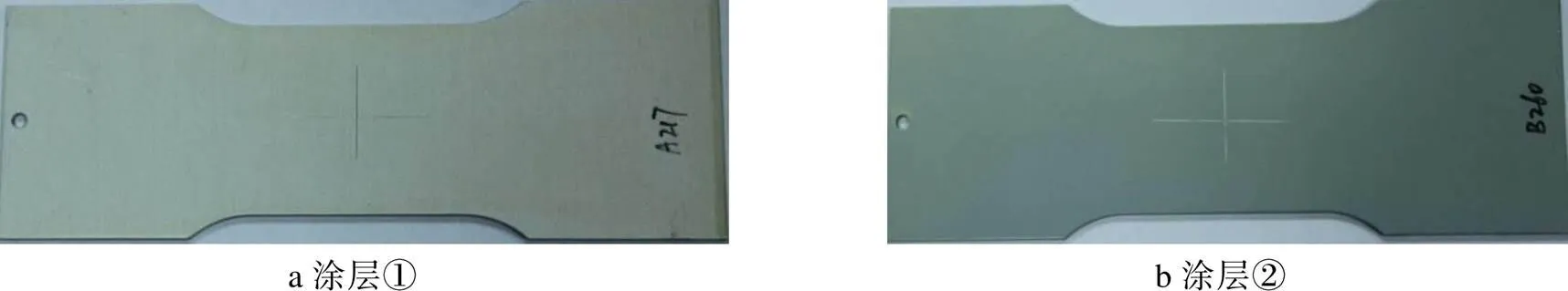

三种防护体系(两套涂层体系)初始状态下,划痕透亮,无腐蚀产物,如图8所示。

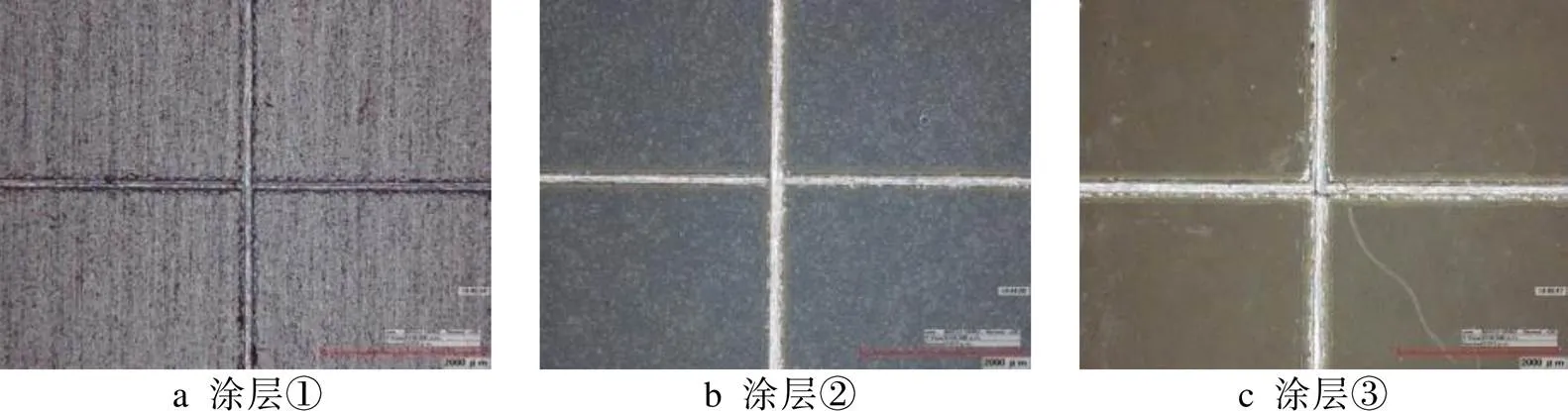

从宏观形貌特征可见,三种防护体系分别在加速环境谱下作用6个周期,其划痕区域透亮,无腐蚀产物出现。7个周期后,其划痕区域均出现了变黑和腐蚀产物覆盖划痕区域,典型腐蚀形貌如图9所示。

图7 两种涂层体系在青岛内部环境谱试验10个周期内的宏观照片

图8 三种防护体系划痕初始微观形貌

图9 三种防护体系划痕10个周期的典型微观形貌

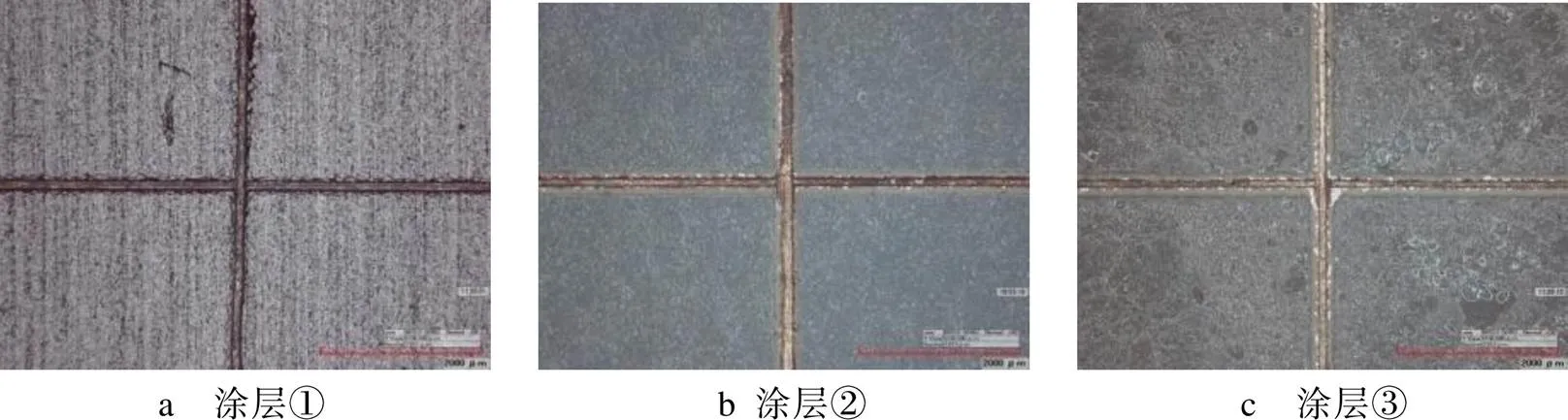

三种防护体系分别在加速环境谱下作用7个周期后,个别试验件局部区域的微观腐蚀形貌如图10所示。可见新型纳米涂层由于涂层厚度较薄,局部区域的金属基体裸露在外,表面发黑,并伴有锈蚀出现;涂层②涂层体系局部区域的漏出黄色底漆,面漆出现起泡现象,分析原因为面漆与底漆的结合力差或者面漆随着加速时间的增加,其表面厚度逐渐变薄,无法完全覆盖底漆;涂层③防护体系表面的缓蚀剂随着加速周期的增加,逐渐开始起泡、扩散、剥落,10个周期后基本全部降解,但其面漆基本无腐蚀损伤,可见缓蚀剂对于涂层②涂层体系的防护具有较好保护作用。

图10 三种防护体系典型腐蚀特征微观形貌

2.2 两类涂层体系耐蚀性能对比分析

2.2.1 光泽变化

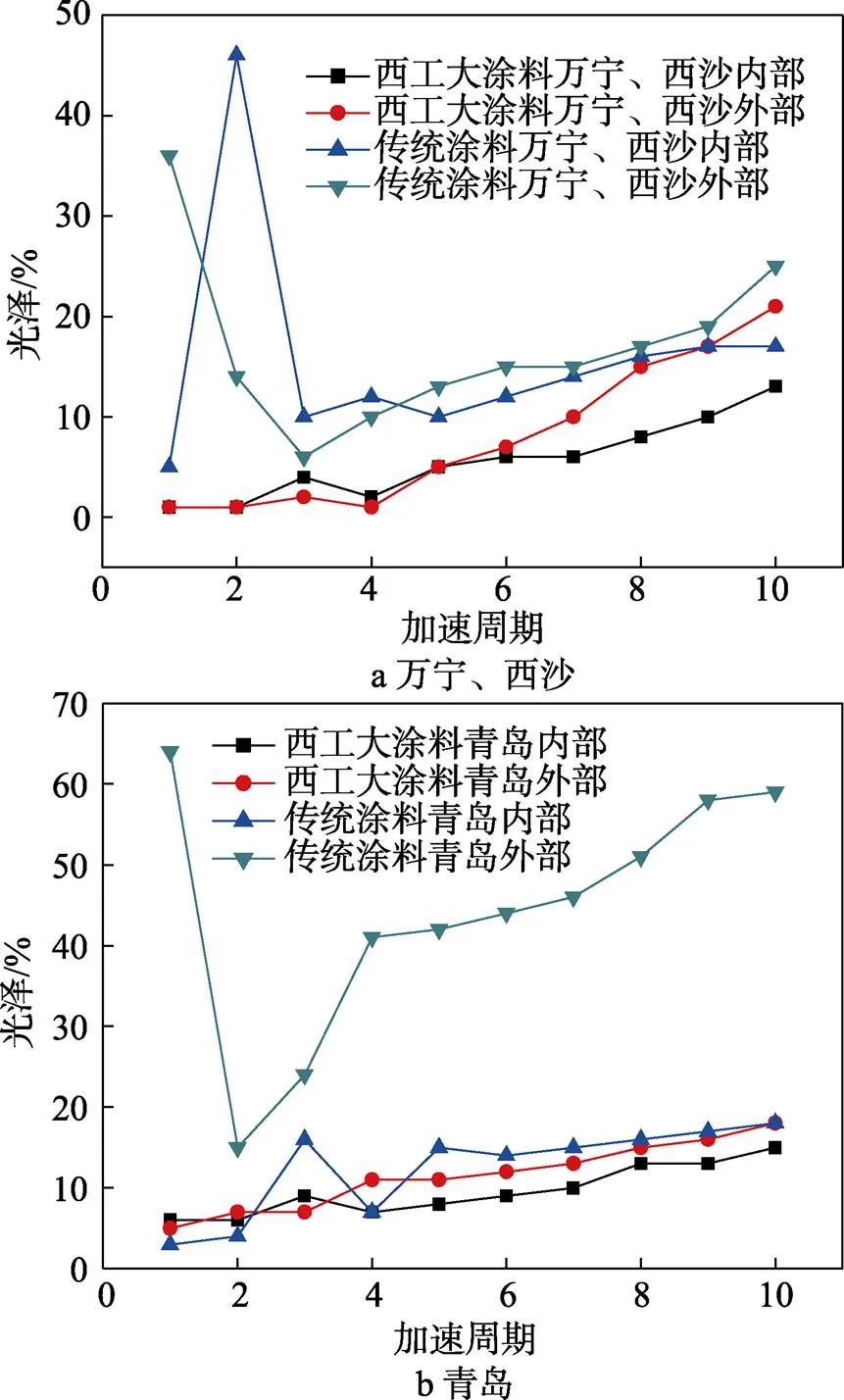

涂层①、涂层②涂层体系在万宁、西沙内部环境谱,万宁、西沙外部环境谱,青岛内部、外部环境谱作用下,其光泽率逐渐增加,且分别作用四个环境谱用后,其增加的趋势基本一致。6个周期后,失光更加明显,且基本呈直线增长。从图11曲线的趋势可见,两类涂层体系在万宁、西沙及青岛的外部环境谱作用下,失光率较大。由此可见,紫外照射对涂层①的失光率影响较大,但从失光率的曲线可以初步判断,工业大气环境对两类涂层耐蚀性的影响较大。

将三套防护体系(两类涂层)失光率数据按照海洋环境和工业大气环境划分,分别进行曲线拟合。从图12可见,在海洋和工业大气环境的作用下,涂层②涂层体系的失光率较大。

2.2.2 色差变化

涂层①、涂层②涂层体系在万宁、西沙内部环境谱,万宁、西沙外部环境谱,青岛内部、外部环境谱作用下,其色差逐渐增加,且分别作用四个环境谱用后,其增加的趋势基本一致。6个周期后,色差变化更加明显,且基本呈直线增长。从图13曲线的趋势可见,两类涂层体系在剔除个别尾部的杂乱点后,在万宁、西沙及青岛的外部环境谱作用下,色差值较大。由此可见,紫外照射对涂层①的色差变化影响较大。从色差的曲线可以判断,工业大气环境对两类涂层体系耐蚀性影响较大,可见酸性盐雾作用时间是该涂层体系色差值变大的关键因素。

图11 光泽率随试验周期变化的关系曲线

图12 两类涂层在不同环境谱下的光泽率

图13 色差随试验周期变化的关系曲线

将三套防护体系(两类涂层)的色差数据按照海洋环境和工业大气环境划分,分别进行曲线拟合。从图14可见,在海洋和工业大气环境的作用下,涂层②涂层体系的色差变化较大。

图14 两类涂层在不同环境谱下的色差

2.2.3 厚度损失量分析

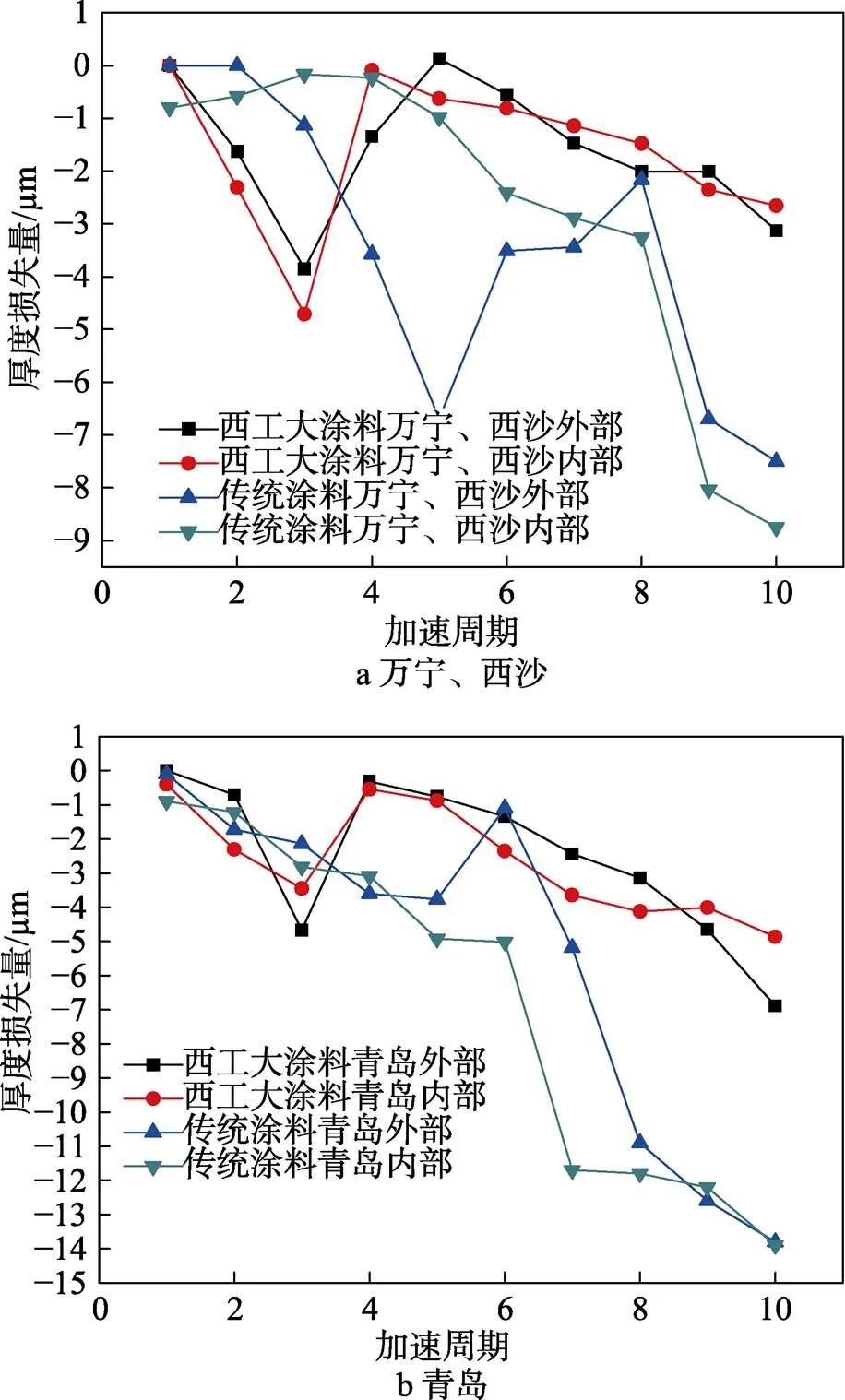

涂层①、涂层②涂层体系在万宁、西沙内部环境谱,万宁、西沙外部环境谱,青岛内部、外部环境谱作用下,其中涂层①厚度损失量出现两个拐点值:1~3周期,涂层厚度急剧下降;4~6个周期,涂层厚度出现明显增加的趋势,但涂层分别作用四个环境谱用后,其变化趋势基本一致;6个周期后,急剧下降,日图15a所示。涂层②涂层体系,6个周期后厚度损失量的变化明显的趋势,如图15b所示。剔除个别尾部的杂乱点后,在万宁、西沙及青岛的外部环境谱作用下,两类涂层厚度损失量较大,可见紫外照射对两类涂层体系的厚度损失影响较大。从变化曲线可以看出,工业大气环境对涂层厚度损失影响较大,可见酸性盐雾作用时间也是该涂层体系厚度值变大的关键因素。

图15 四种环境谱作用下涂层不同试验周期的厚度损失量

将三套防护体系(两类涂层)厚度数据按照海洋环境和工业大气环境划分,分别进行曲线拟合。从图16可见,两类涂层体系在海洋和工业大气环境的作用下,涂层②涂层体系的厚度变化较大。

2.2.4 老化综合评价

三套防护体系(两类涂层)在万宁、西沙内部环境谱,万宁、西沙外部环境谱,青岛内部、外部环境谱作用下,其综合等级评定数据如图17所示。前6个周期内,三套防护体系综合等级均为0级;而9个周期后,三套防护体系等级均为2级,其中由于涂层②外加的缓蚀剂降解,导致其表面综合等级评定为3级,但其底漆、面漆防护效果完好。

综合而言,两类涂层体系在模拟海洋大气环境和工业大气环境作用10个周期后,仍具有较好的防护效果。相对而言,新型纳米涂层由于其厚度较薄,而防护效果与涂层②涂层体系基本一致,可见该涂层具有较好的防护效果,推荐其为型号应用涂层体系备选涂料。

图16 两类涂层在不同环境谱下的厚度损失量

图17 各涂层体系在不同环境谱作用下的综合等级评定

2.3 疲劳寿命对比分析

三套防护体系在万宁、西沙内部环境谱,万宁、西沙外部环境谱,青岛内部、外部环境谱作用下,疲劳寿命无数量级的改变,循环次数在49 000~55 000次之间,无线性下降或规则曲线下降规律,其数值比对值如图18所示。从图18可见,加速试验对试验件的疲劳寿命无明显影响。

图18 四种环境谱作用下涂层不同试验周期的疲劳寿命

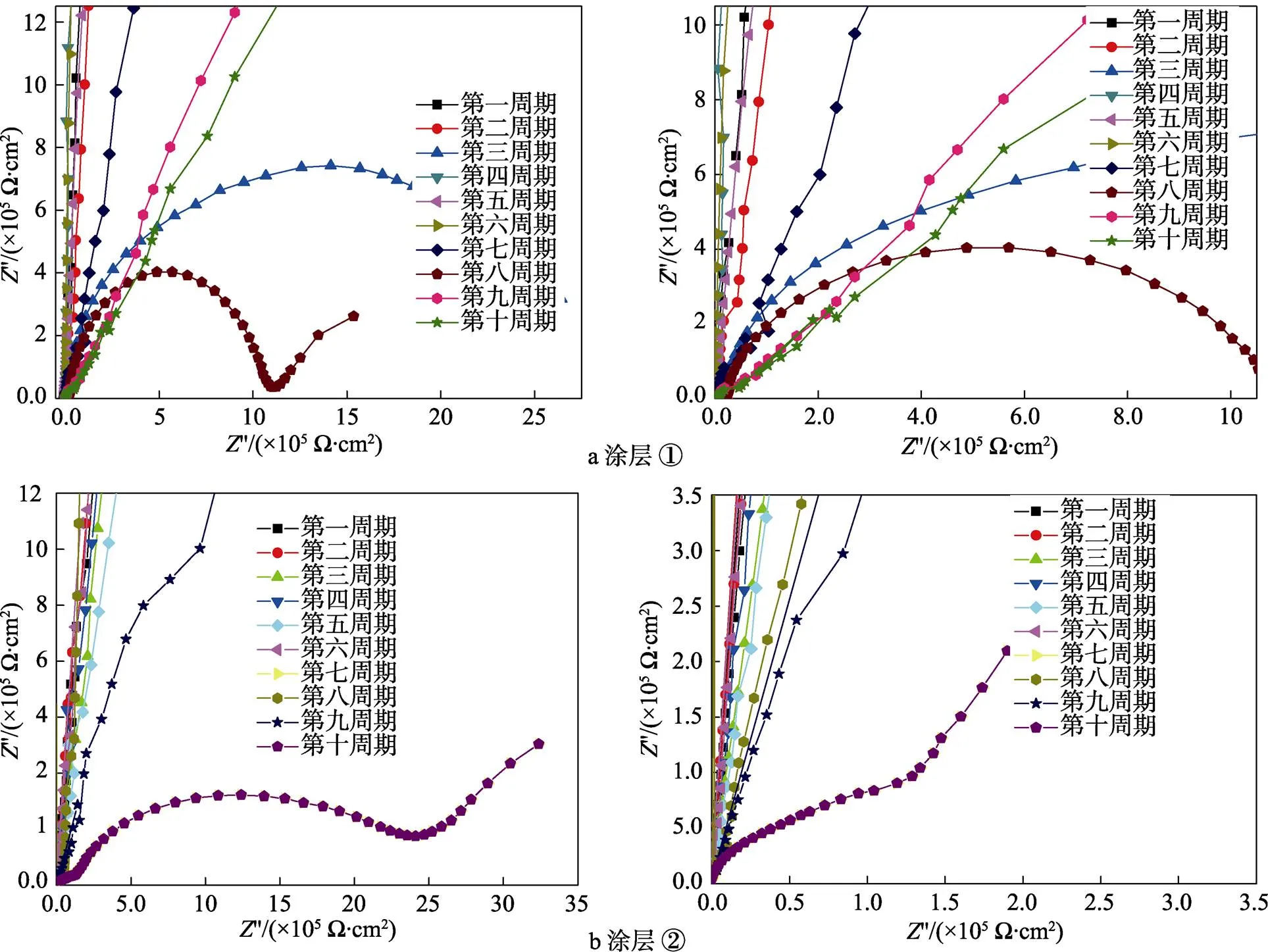

2.4 电化学阻抗值性能分析

对比三套防护体系在模拟海洋大气环境与工业环境腐蚀试验的宏观试验数据,可见两类涂层在工业大气环境下的腐蚀较为严重,且外部模拟环境的腐蚀更加严重。针对其最严酷腐蚀模拟环境下的腐蚀特点,采用CS电化学工作站对两类涂层在10个加速试验周期内的同一试验件进行阻抗测试。将试验件A160、B201在各个试验周期结束后,浸泡于3.5%的中性NaCl溶液,浸泡时间为7 d。两类涂层的阻抗谱如图16所示。

图19 两类涂层的阻抗谱

从涂层①的阻抗谱可见,7个周期的加速试验期间,涂层的阻抗主要表现为单一容抗弧,且随着加速周期的增加,其阻抗半圆逐渐变小。这说明涂层的阻抗值越来越小,导电性增加,抗腐蚀性降低,电化学阻抗值为10 kΩ·cm2。8周期后,阻抗谱尾部出现弥散现象,说明涂层发生失效,腐蚀溶液内离子成为了主要的导电因素。从涂层①的局部阻抗谱可见,涂层第4周期的阻抗弧半径偏大,可能原因是阻抗测试区域较小,其测试数值不稳定导致。

从涂层②涂层体系的阻抗谱可见,9个周期的加速试验期间,涂层的阻抗主要表现为单一容抗弧,且随着加速周期的增加,其阻抗半圆逐渐变小。说明涂层的阻抗值越来越小,导电性增加,抗腐蚀性降低。10周期后,阻抗高频区出现双容抗弧,可见腐蚀溶液已经进入涂层面漆内部,其底漆产生了导电信号。此外,阻抗谱尾部出现弥散现象,说明涂层发生失效,腐蚀溶液内离子成为了主要的导电因素。但其局部阻抗谱中,第3周期的阻抗弧半径偏小,可能是不稳定的试验数据。

综合两套涂层体系的阻抗谱数据,在万宁、西沙外部环境谱作用下,涂层②涂层体系在第10周期出现了腐蚀现象,而涂层①在第8周期已经出现了腐蚀现象,可见涂层②涂层体系具有较好的抗腐蚀性。

3 结论

1)在海洋大气环境模拟环境下,两类涂层体系的耐蚀性无明显差异。10个周期的加速试验后,其外观综合评定等级在外部环境谱下为3级,在内部环境谱作用下为2级,可见紫外对于两类涂层体系的外观形貌影效果较大。

2)在工业大气模拟环境下,两类涂层体系的耐蚀性无明显差异。10个周期的加速试验后,其外观综合评定等级在外部环境谱下为2级,在内部环境谱作用下为2级,可见紫外对于两类涂层体系的外观形貌影效果较大。

3)工业大气模拟环境对于两类涂层体系的耐蚀性影响较大,一定程度地影响了涂层的光泽、色差、厚度,但对试样的疲劳寿命的影响可忽略不计。

4)从两类涂层10个周期的阻抗谱可见,(TB06-9底漆+TS96-71面漆)涂层体系在第10周期出现了腐蚀现象,而新型纳米涂层体系在第8周期已经出现了腐蚀现象,可得(TB06-9底漆+TS96-71面漆)涂层体系具有较好的抗腐蚀性。

[1] DOLLEY E J, LEE B,WEI R P. The Effect of Pitting Corrosion on Fatigue Life[J]. Fatigue and Fracture of Engineering Materials and Structures, 2000, 23: 555-560.

[2] 刘文珽, 李玉海, 贾国荣. 腐蚀条件下飞机结构使用寿命的评定与监控[J]. 北京航空航天大学学报, 1996, 22(3): 259-263. LIU Wen-ting, LI Yu-hai, JIA Guo-rong. Evaluation and Supervision of Service Life for Aircraft Structures under Corrosive Condition[J]. Journal of Beijing University o f Aeronautics and Astronautics, 1996, 22(3): 259-263.

[3] 王浩伟, 慕仙莲, 刘成臣. 基体表面状态对硅烷环氧杂化树脂涂层/2024铝合金间附着力影响[J]. 装备环境工程, 2016, 13(1): 14-18.WANG Hao-wei, MU Xian-lian, LIU Cheng-chen. Effect of Substrate Surface State on Adhesion of Silane Epoxy Hybrid Resin Coating/2024 Aluminium Alloy[J]. Equipment Environmental Engineering, 2016, 13(1): 14-18.

[4] 慕仙莲, 甘志宏, 王广超, 等. 环境因素对硅烷环氧杂化树脂涂层/LY12铝合金间附着力时效性的影响分析[J]. 装备环境工程, 2015, 12(6): 31-35. MU Xian-lian, GAN Zhi-hong, WANG Guang-chao, et al. Impact of Environmental Factors on the Adhesion Aging of the Silane Epoxy Hybrid Resin Coating /LY12 Aluminum Alloy[J]. Equipment Environmental Engineering, 2015, 12(6): 31-35.

[5] 赵凯, 何玉怀, 刘新灵. 30CrMnSiA钢有机涂层电化学研究[J]. 装备环境工程, 2015, 12(3): 102-105. ZHAO Kai, HE Yu-huai, LIU Xin-ling. Study on Organic Coatings of 30CrMnSiA Steel by Electrochemical Methods[J]. Equipment Environmental Engineering, 2015,12(3): 102-105.

[6] 胡吉明, 张鉴清, 曹楚南, 等. 铝合金表面环氧涂层中水传输行为的电化学阻抗谱研究[J]. 金属学报, 2003, 39(5): 544-549. HU Ji-ming, ZHANG Jian-qing, CAO Chu-nan, et al. Eis Studies of Water Transport in Epoxy Coatings Coated on LY12 Aluminum Alloys[J]. Acta Metallurgica Sinica, 2003, 39(5): 544-549.

[7] 邢新侠, 甘志宏. 有机-无机纳米聚硅氧烷涂料的耐蚀性研究[J]. 装备环境工程, 2014, 11(6): 65-69. XING Xin-xia, GAN Zhi-hong. Research on the Corrosion Resistance of Organic-Inorganic Nano Polysiloxane Coatings[J]. Equipment Environmental Engineering, 2014, 11(6): 65-69.

[8] 金涛, 何卫平, 廖圣智, 等. 2024-T62铝合金涂层外场腐蚀环境下电化学性能研究[J]. 装备环境工程, 2016, 13(1): 8-13. JIN Tao, HE Wei-ping, LIAO Sheng-zhi, et al. Electrochemical Property for 2024-T62 Aluminum Alloy Surface Protective Coating in the Presence of Outfield Corrosion[J]. Equipment Environmental Engineering, 2016, 13(1): 8-13.

[9] POELMAN M, OLIVER M G, AYARRE N, et al. Electrochemical Study of Different Ageing Tests for the Evaluation of a Cataphoretic Expoxy Primer to Aluminum[J]. Progress in Organic Coatings, 2005(54): 55-62.

[10] 徐安桃, 张振楠, 张睿, 等. 军绿有机涂层和金属漆涂层全浸泡下的腐蚀行为对比研究[J]. 装备环境工程, 2017, 14(5): 69-73. XU An-tao, ZHANG Zhen-nan, ZHANG Rui, et al. Comparative Study on Corrosion Behavior of Army Green Organic Coating and Metallic Paint Organic Coating under Full Immersion[J]. Equipment Environmental Engineering, 2017, 14(5): 69-73.

[11] 骆晨, 孙志华, 汤智慧, 等. 防护性有机涂层失效研究的发展趋势[J]. 装备环境工程, 2017, 14(8): 50-54.LUO Chen, SUN Zhi-hua, TANG Zhi-hui, et al. Development Trend of the Research on Failure Analysis of Protective Organic Coatings[J]. Equipment Environmental Engineering, 2017, 14(8): 50-54.

Corrosion Behavior of New Nano-coatings in Accelerated Corrosion Environment

MU Xian-lian, HU Yang, JIN Tao, LIU Cheng-chen, WANG Hao-wei

(Aviation Key Laboratory of Science and Technology on Structural Corrosion Prevention and Control, China Special Vehicle Research Institute, Jingmen 448035, China)

The paper aims to evaluate the corrosion resistance of the new nano-coating system in marine atmospheric simulation environment and industrial atmospheric simulation environment.Appearance rating method, thickness loss analysis, electrochemical impedance analysis, fatigue life analysis were adopted to comparatively analyze gloss, chromatic aberration, comprehensive rating, thickness loss, fatigue life, impedance characteristics of new nano coating system and (TB06-9 paint primer + TS96-71) coating system in marine atmospheric environment and industrial atmospheric simulation environment in different accelerating periods.With the increase of acceleration test cycle, the comprehensive level of two kinds of coating system increased from level 0 to 3; the thickness loss increased gradually from 0 μm to 15 μm; the electrochemical impedance values fell to10 kΩ·cm2; and the external environment spectrum had a greater influence on the corrosion resistance of the two kinds of coating compared with internal environment spectrum, so did the industrial atmosphere simulating ocean environment compared with the marine atmosphere simulation environment. But for the two kinds of coating system under different acceleration spectrum, the fatigue life cycles was between 49 000 to 55 000, and there was no obvious change.Based on the comprehensive analysis on the corrosion damage characteristics and corrosion damage rules of the two coating systems, it can be seen that the nano-coating system has a good weathering resistance, but compared with the coating system (TB06-9 primer + TS96-71 topcoat), its corrosion resistance is poor.

nano coating; method of appearance rating; corrosion damage; the impedance characteristics

2019-08-22;

2019-10-15

10.7643/ issn.1672-9242.2020.02.006

TG172.3

A

1672-9242(2020)02-0031-10

2019-08-22;

2019-10-15

国家自然科学基金(51771079);工信部专项科研技术研究项目(QK1217)。

Supported by theNational Natural Science Foundation of China (51771079) and Ministry of Industry Technology Special Scientific Research Technology Support Program (QK1217).

慕仙莲(1987—),女,陕西人,硕士,高级工程,主要研究方向为飞机结构的腐蚀防护与控制。

MU Xian-lian (1987—), Female, from Shaanxi, Master, Senior engineer, Research focus: corrosion protection and control research of aircraft structure.