马铃薯雪花全粉制酒工艺优化

孙文,魏金艳,杜丽平,马立娟,刘伟,黄峰

(1.天津科技大学生物工程学院,天津300457;2.天津科技大学工业发酵微生物教育部重点实验室,天津300457;3.天津科技大学天津工业微生物重点实验室,天津300457;4.中国农业科学院农产品加工研究所,北京100193)

马铃薯,别名土豆、山药蛋、荷兰薯、藩芋等,是除水稻、小麦、玉米以外的主要粮食作物,同时又是重要的工业原料,具有较高的食用价值和开发价值[1]。我国马铃薯产量居世界第一,并且在逐年增加,2016~2017年度中国马铃薯产量达到一亿吨[2]。对于马铃薯资源的有效利用,农业部在2015 年提出马铃薯主粮化战略,要将马铃薯开发成多样化的产品,提高马铃薯的经济效益。马铃薯雪花全粉是将鲜马铃薯经过清洗、去皮、切片、预煮、冷却、蒸煮、制泥、滚筒干燥等工艺制成的一种深加工产品,该过程保留了较多的鲜马铃薯所具有的营养物质,脱去了马铃薯的大量水分从而便于运输和储存[3]。

目前国内许多学者研究了马铃薯的酒精发酵工艺,并进行了优化,周霞等[4]用糯米粉与马铃薯雪花全粉按添加质量比为1 ∶5,发酵7 d 得马铃薯酒精发酵液的酒精度为7.9%vol。李兴革等[5]利用马铃薯为原料,生产酒精,并对发酵工艺参数进行了优化研究,原料出酒率达到17.12%。王金华等[6]以马铃薯淀粉为原料,以出酒率为评价指标,研究了不同温度、不同糖化酶对出酒率的影响,代淑梅等[7]研究了料水比、接种量、发酵温度、发酵时间等因素对马铃薯发酵产乙醇的影响。周广麒等[8]研究了影响马铃薯发酵产酒精的几个因素包括发酵温度、发酵时间、接种量、料水比,同时还利用马铃薯干粉为原料进行浓醪发酵,酒精浓度达到16.3%vol。Gao M T 等[9]分析了马铃薯浆成分,并利用马铃薯浆发酵产乙醇。Marija B Tasic等[10]对利用马铃薯块茎生产燃料乙醇的过程进行了模拟研究。

高级醇,又叫杂醇油,对白酒的芳香和口味都有贡献,还是生成酯的前体物质,但饮用高级醇含量高的酒会对身体造成损害,国标规定白酒中杂醇油的含量不得超过0.15 g/100 mL[11],所以需要控制发酵醪液中的高级醇含量。

主要研究了以马铃薯雪花全粉为主要原料,以安琪酿酒活性干酵母为发酵剂,以酒中高级醇含量为评价指标,结合发酵理化指标,优化液态发酵工艺制取马铃薯酒,从而为酿制马铃薯白酒提供理论依据,旨在充分利用马铃薯资源开发新型的酒精饮料产品,提高马铃薯深加工产品的附加值。

1 材料与方法

1.1 材料与试剂

马铃薯雪花全粉:市售;安琪耐高温酿酒活性干酵母(angel active dry yeast,ADY):湖北宜昌安琪酵母公司;液化酶(150 000 U/mL)、糖化酶(290 000 U/mL)、固态蛋白酶(50 000 U/g):北京诺维信公司;葡萄糖(分析纯):南京化学试剂股份有限公司。

1.2 仪器与设备

PL2001-1 型电子天平:梅特勒-托利多仪器有限公司;立式压力蒸汽灭菌器:上海博讯实业有限公司设备厂;Agilent 7890B 气相色谱仪:美国安捷伦科技有限公司;LRH-250A 恒温培养箱:广东医疗器械厂;PC-1000 数显式恒温水浴锅:上海跃进医疗机械厂。

1.3 方法

1.3.1 发酵工艺流程

马铃薯雪花全粉→热水调浆→液化→糖化→蛋白酶解→冷却接种→发酵→蒸馏

1.3.2 分析方法

1.3.2.1 可溶性固形物的测定

可溶性固形物的测定采用PAL-1 手持糖度仪直接测定。

1.3.2.2 酒精浓度检测

用量筒量取发酵液100 mL,转入1 000 mL 锥形瓶中。用100 mL 水洗涤量筒,洗液并入蒸馏瓶中,加一滴消泡剂,安装冷凝装置,通入冷水,用原100 mL 量筒接取馏出液,小火加热蒸馏20 min 左右,直至馏出液体积约100 mL 时,停止蒸馏。用水定容,摇匀。倒入100 mL量筒中,测量馏出液的温度与酒精度。按测得的实际温度和酒精度标示值查酒精度温度校正表折算成20 ℃时的酒精度[12]。

1.3.2.3 残糖的检测

残糖的检测采用斐林试剂法[13]。

1.3.2.4 总酸的测定

直接滴定法测定[14]。

1.3.2.5 挥发性风味物质的测定

1)酒样预处理

取1 mL 待测酒样用0.22 μm 孔径滤膜过滤后,注入气相小瓶,进行高效气相色谱测定。

2)气相色谱条件

气相色谱仪为Agilent 7890C,并且配置有Agilent G4512A 自动进样器,色谱柱 Agilent1909N-213,30 m×0.32 mm×0.5 μm 毛细血管柱,检测器为FID。进样口的温度设置为200 ℃,检测器的温度为200 ℃。进样量条件:1 μL 的进样量,并设置为 5 ∶1 的分流比。载气为高纯度的氮气,流速设置为2.0 mL/min。升温程序:起始柱温设置为50 ℃,保持8 min,再以5 ℃/min 的升温速度上升至120 ℃,保持5 min[15-16]。

3)定量分析

定量分析采用外标法定量。

1.4 工艺优化试验说明

1.4.1 单因素试验

1.4.1.1 料水比的确定

马铃薯雪花全粉:热水(70 ℃左右)按照1 ∶5.5、1 ∶6.0、1 ∶6.5、1 ∶7.0、1 ∶7.5(g/mL)混合均匀后,加入(10 U/g)液化酶,90 ℃液化 90 min,观察醪液形态、流动性,用手持糖度计测定其含糖量。

1.4.1.2 发酵温度的确定

马铃薯雪花全粉:热水(70 ℃左右)按照1 ∶7.0(g/mL)料水比混合均匀后,加入液化酶(10U/g),90℃液化90min,冷却到60 ℃加入糖化酶160 U/g 糖化30 min,冷却到40 ℃,加蛋白酶 12 U/g 保持 20 min,冷却到30 ℃按3 ∶10 000(按原料质量计)接种活化好的ADY,在 20、25、30 ℃发酵5 d 后蒸馏,发酵结束后测定酒度、酒中风味物质、残还原糖、总酸,试验设3 个重复。

1.4.1.3 糖化酶添加量的确定

马铃薯雪花全粉:热水(70 ℃左右)按照1 ∶7.0(g/mL)料水比混合均匀后,加入液化酶(10 U/g),90 ℃液化90 min,冷却到 60 ℃加入糖化酶 120、160、200 U/g 糖化 30 min,冷却到 40 ℃,加蛋白酶 12 U/g 保持20 min,冷却到30 ℃按3 ∶10 000 接种活化好的ADY,在 20 ℃发酵5 d 后蒸馏,发酵结束后测定酒度、酒中风味物质、残还原糖、总酸,试验设3 个重复。

1.4.1.4 蛋白酶添加量的确定

马铃薯雪花全粉:热水(70℃左右)按照1∶7.0(g/mL)料水比混合均匀后,加入液化酶(10 U/g),90 ℃液化 90 min,冷却到60 ℃加入糖化酶120 U/g 糖化30 min,冷却到40 ℃,加蛋白酶 4、8、12 U/g 保持 20 min,冷却到 30 ℃按3 ∶10 000 接种活化好的ADY,在20 ℃发酵5 d 后蒸馏,发酵结束后测定酒度、酒中风味物质、残还原糖、总酸,试验设3 个重复。

1.4.1.5 ADY 接种量的确定

马铃薯雪花全粉:热水(70 ℃左右)按照1 ∶7.0(g/mL)料水比混合均匀后,加入液化酶(10 U/g),90 ℃液化90 min,冷却到60 ℃加入糖化酶120 U/g 糖化30 min,冷却到40 ℃,加蛋白酶4 U/g 保持20 min,冷却到30 ℃按0.01%、0.05%、0.1%接种活化好的ADY,在20 ℃发酵5 d 后蒸馏,发酵结束后测定酒度、酒中风味物质、残还原糖、总酸,试验设3 个重复。

1.4.2 正交试验设计

通过单因素试验确定正交试验的各因素水平,本试验选取与高级醇的生成有直接关系的3 个因素:发酵温度(A)、蛋白酶添加量(B)、ADY 添加量(C)设计发酵试验因素水平表,如表1 所示。

表1 发酵试验因素水平对照表L9(33)Table 1 Controlled table L9(33)for the level of experimental factors

2 结果与分析

2.1 单因素试验结果

2.1.1 料水比对发酵醪液的影响

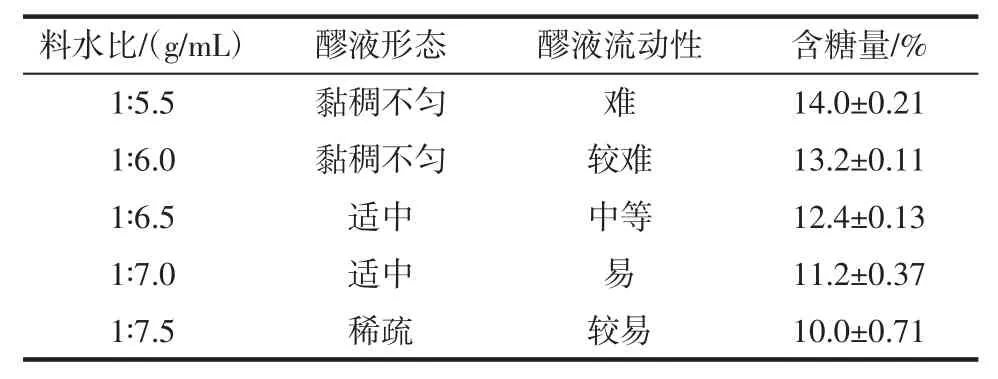

对于马铃薯雪花全粉来说,持水性较强[17],考察料水比对醪液流动性和固形物浓度的影响,试验结果见表2。

表2 不同料水比条件下醪液的特性Table 2 Characteristics of mash under different ratio of material to water

由表2 可知,料水比在 1∶5.5(g/mL)~1∶7.5(g/mL)范围内,固形物含量因加水量的增多逐渐降低,醪液形态也由黏稠变为较稀疏,流动性也增强。固形物浓度高,醪液流动性差,操作难度大,醪液固形物浓度太低,发酵后酒精浓度过低,从而降低生产效率,所以选取 1 ∶7.0(g/mL)的料水比,固形物浓度合适,醪液流动性好,易于操作。

2.1.2 发酵温度对发酵理化指标的影响

发酵温度调控酵母繁殖快慢,影响代谢产物的生成以及原料的利用率,本次试验结果见表3。

表3 不同发酵温度下发酵理化指标Table 3 Fermentation physicochemical indicators at different fermentation temperatures

由表3 可知,不同发酵温度下,相同发酵初始固形物浓度条件下,发酵相同天数后,酒精度无明显差异。与发酵温度为20 ℃和25 ℃相比,当发酵温度为30 ℃时,产总酸高,温度高,酵母繁殖速度快,同时伴随的酸类代谢产物产生较快,发酵温度20 ℃,剩余还原糖高于25 ℃和30 ℃,由于酵母繁殖相对较慢,导致发酵体系中的还原糖利用较慢。

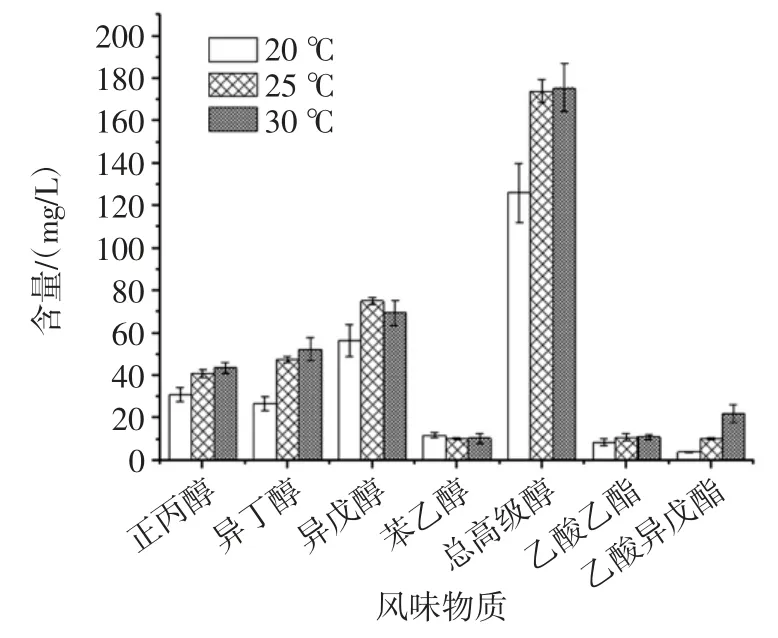

2.1.3 发酵温度对酒中主要风味物质的影响

温度对酵母的繁殖起着重要作用,从而对酒的风味产生影响,而风味物质除了酿酒原料自带的一部分香气外,大部分来自酵母的代谢产物,适量高级醇可以赋予酒体醇甜的味道,但过量的高级醇人饮用会使身体不适[18],本次试验结果见图1。

图1 发酵温度对风味物质的影响Fig.1 Effect of fermentation temperature on major flavor substances

由图1 可知,发酵温度主要影响着正丙醇、异丁醇、异戊醇的含量和乙酸异戊酯的含量,对于苯乙醇和乙酸乙酯的含量无明显影响。随着温度的上升,酒中正丙醇、异丁醇、乙酸异戊酯类的含量逐渐上升,异戊醇的含量先上升后下降,总高级醇含量在30 ℃时最高,达到175.85 mg/L,25 ℃发酵时所产总高级醇含量与30 ℃相比无明显差异为174.00 mg/L,20 ℃发酵时总高级醇含量最低为126.10 mg/L,相对较低的温度一定程度上减缓了酵母的繁殖速度,从而使其生长过程中所产生的高级醇含量较低,综合发酵理化指标和风味物质含量,选取20 ℃为最佳发酵温度。

2.1.4 糖化酶添加量对发酵理化指标的影响

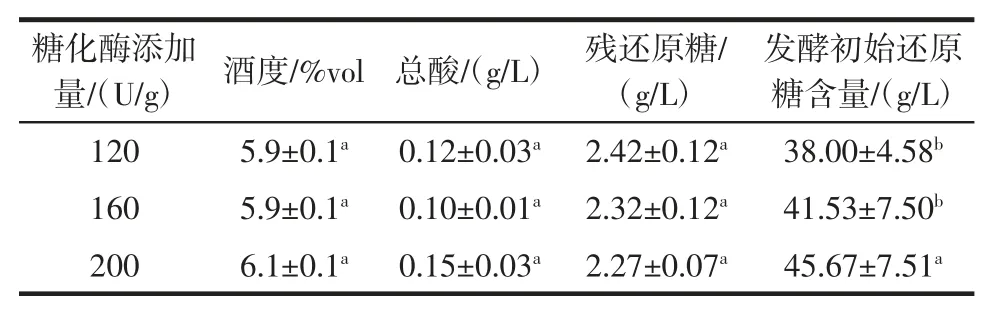

糖化提高了原料中淀粉向还原糖转化的效率,提升了微生物的发酵状态,从而提升了酒精的积累速度和总量[19],控制糖化酶的添加量,相当于控制发酵初始总糖,从而影响后面的发酵过程,并且控制生产成本,本试验结果见表4。

表4 不同糖化酶添加量下发酵理化指标Table 4 Fermentation physicochemical indicators with different glucoamylase additions

由表4 可知,在糖化温度、糖化时间一定条件下,不同的糖化酶添加量对发酵液的初始糖度有影响,随着糖化酶添加量的增大,发酵初始还原糖含量也逐渐增加,而对酒度、总酸、残还原糖含量无明显影响,说明糖化酶对发酵过程的影响不显著。

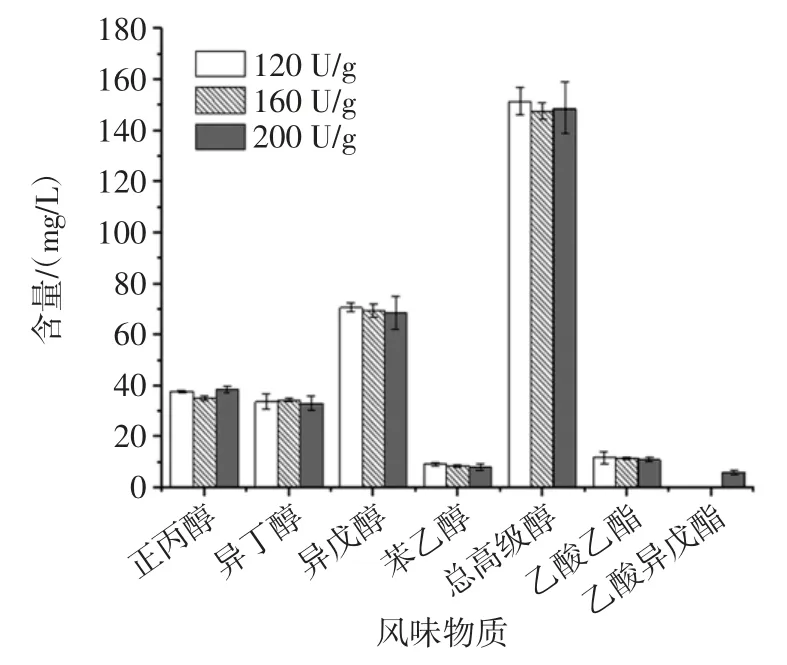

2.1.5 糖化酶添加量对风味物质的影响

糖化酶影响着发酵初始总糖,可发酵性的糖为微生物的生长繁殖所必须,风味物质的形成又离不开微生物的代谢,试验结果见图2。

图2 糖化酶添加量对主要风味物质的影响Fig.2 Effect of glucoamylase addition on major flavor substances

由图2 可知,糖化酶添加量从120 U/g~200 U/g 范围内,酒中正丙醇、异丁醇、异戊醇、苯乙醇、总高级醇含量无显著性差异,添加量为200 U/g 时有乙酸异戊酯生成。综合理化指标和风味物质结果,结合实际生产,选取120 U/g 为最佳糖化酶添加量。

2.1.6 蛋白酶添加量对发酵理化指标的影响

蛋白酶可以水解蛋白质的肽键,从而为微生物生长提供氮源,白酒酿造过程中所产生的酸性环境,使用蛋白酶能较好的发挥作用,试验结果见表5。

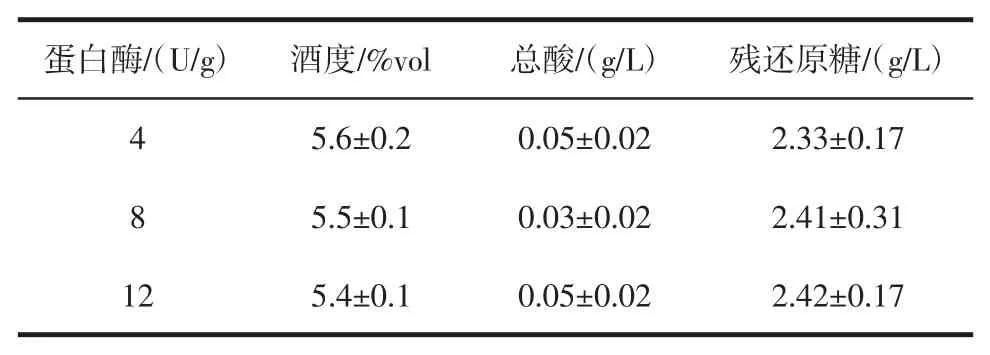

表5 不同蛋白酶添加量下发酵理化指标Table 5 Fermentation physicochemical indicators with different additions of protease

由表5 可知,不同蛋白酶添加量对酒度、总酸、残还原糖无显著性影响,但蛋白酶的添加能避免发酵醪液溢出发酵容器,推测可能是蛋白酶对蛋白质的分解,降低了发酵醪液的黏性,从而使酵母产生的二氧化碳能及时排出,使发酵正常进行。

2.1.7 蛋白酶添加量对发酵风味物质的影响

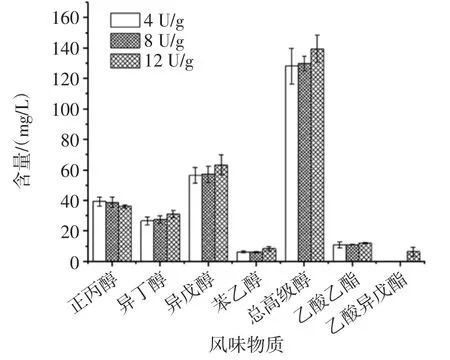

蛋白酶可以将蛋白质水解成氨基酸,满足微生物的营养物质需求,同时提供白酒香味的前体物质[20],试验结果如图3 所示。

图3 蛋白酶添加量对酒中主要风味物质的影响Fig.3 Effects of protease dosage on on major flavor substances

由图3 可知,随着蛋白酶添加量的增大,酒中高级醇含量略微升高,添加量为12 U/g 时有乙酸异戊酯生成。考虑到实际生产,结合理化指标和风味物质结果,选取添加量为4 U/g 为最佳蛋白酶添加量。

2.1.8 ADY 接种量对发酵理化指标的影响

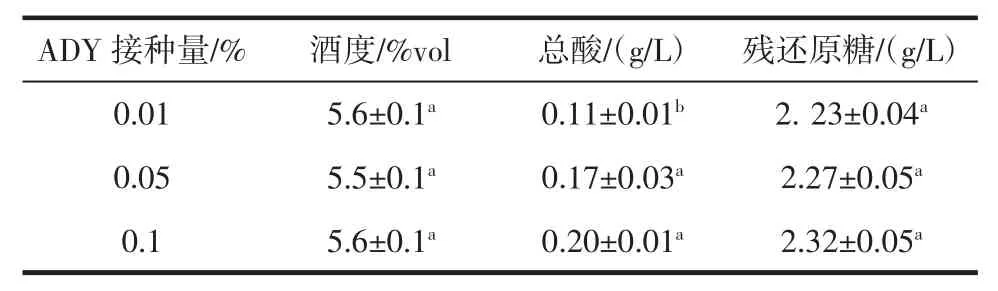

发酵初始如果酵母接种量太小,容易染杂菌,酵母接种量过大,新增有活力的酵母比例较小,容易起发过猛,酵母易衰老,使发酵不彻底,试验结果见表6。

表6 不同ADY 接种量下发酵理化指标Table 6 Fermentation physicochemical indicators at different ADY inoculation quantities

由表6 可知,ADY 接种量从0.01%增加到0.1%,酒度、残还原糖无明显变化。总酸含量随着接种量的提高而略微升高。酵母不处于它的最适温度下生长,控制接种量不会对发酵理化指标产生显著影响。

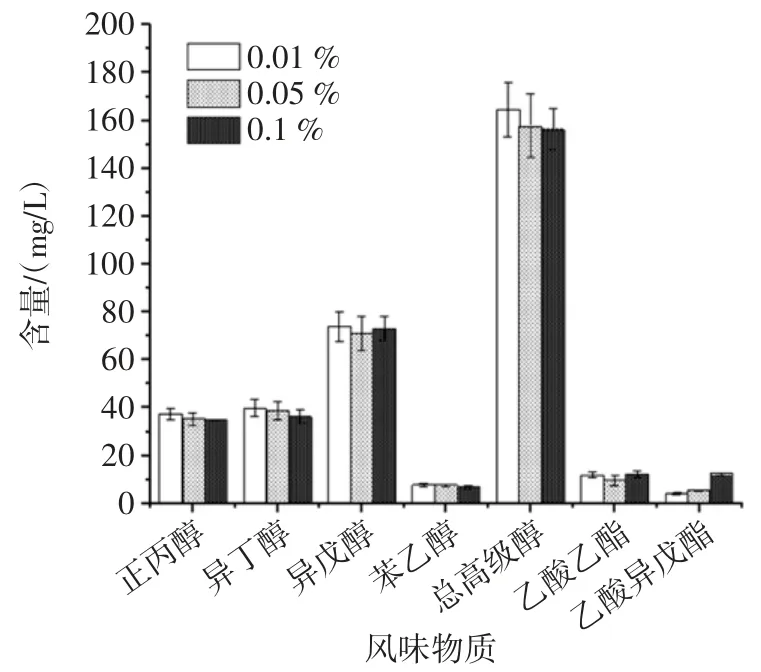

2.1.9 ADY 接种量对酒中风味物质的影响

酵母菌的接种量对高级醇的生成存在一定程度的影响,发酵初始如果酵母接种量太小,会使得发酵醪液中的酵母增殖倍数太大,而高级醇合成的主要过程就是在酵母细胞自我繁殖过程中,所以生成的高级醇也会相应较高。故在一定范围内上扩大酵母接种量,可以在减少酵母的增殖代数,进而降低高级醇的形成[21]。ADY 接种量对酒中主要风味物质的影响见图4。

图4 ADY 接种量对酒中主要风味物质的影响Fig.4 The effect of ADY inoculation amount on the major flavor substances of potato liquor

由图4 看出,ADY 接种量对于苯乙醇、乙酸乙酯含量无明显影响,而随着接种量的提高,乙酸异戊酯的含量逐渐上升,ADY 接种量增大10 倍,乙酸异戊酯的含量提高82.47%。ADY 接种量为0.01%时,生成的总高级醇含量比0.05%高6.71 mg/L 左右、比接种量为0.1%高8.06 mg/L 左右,正丙醇、异丁醇、异戊醇均稍高于0.05%、0.1%。说明增值倍数确实对高级醇含量造成了一定的影响,但从经济效益来看,扩大十倍的接种量,高级醇的减少量仅为4.8%,结合理化指标,选取ADY 最佳接种量为0.01%。

2.2 正交试验结果与分析

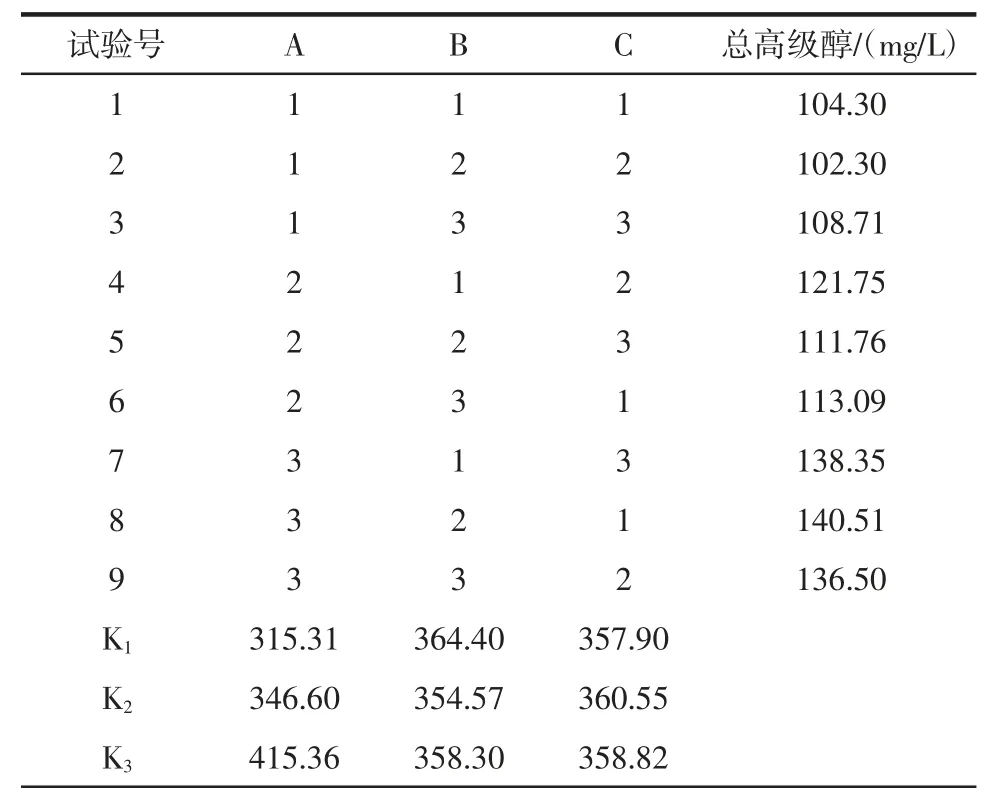

在单因素试验的基础上,以总高级醇含量为评价指标,挑选与高级醇的产生有直接关系的3 个因素发酵温度(A)、蛋白酶添加量(B)、ADY 添加量(C)进行正交试验,结果见表7。

表7 正交试验设计结果Table 7 Results of orthogonal experimental design

续表7 正交试验设计结果Continue table 7 Results of orthogonal experimental design

由表7 中极差R 值可知,影响高级醇含量的因素主次顺序为A>B>C,温度是影响活性干酵母ADY 发酵过程产生高级醇含量高低的最主要因素,其次为蛋白酶添加量,然后为ADY 添加量,A1B2C1为最优组合,即发酵温度为18 ℃,蛋白酶添加量为4 U/g,接种量为0.005%,由于理论最佳配方不在9 组正交试验中,而9 组正交试验中高级醇含量最低的为A1B2C2,故对两组不同工艺条件进行验证性试验。

2.3 验证性试验结果

分别按照A1B2C1、A1B2C2组合进行马铃薯雪花粉发酵试验,分别做3 次重复试验,二者酒精度均为5.3%vol,总高级醇含量分别为 103.23、105.58 mg/L,结合生产成本,选取接种量较小得A1B2C1为最优组合,即发酵温度为18 ℃,蛋白酶添加量为4 U/g,接种量为0.005%。

3 结论

本试验以马铃薯雪花全粉为主要原料,通过单因素试验以及正交试验设计,分析得出各因素对总高级醇含量的影响,发酵温度>蛋白酶添加量>ADY 接种量,并得到最佳发酵工艺为,料水比为1 ∶7.0(g/mL)、糖化酶添加量为120 U/g,蛋白酶添加量为4 U/g,接种量为0.005%,发酵温度为18 ℃,按此工艺发酵,酒度适中,产高级醇含量较少。