定子模块化分数槽集中绕组电机性能分析

王艾萌,田 义

(华北电力大学 电气与电子工程学院,河北 保定 071003)

0 引 言

分数槽集中绕组永磁电机具有体积小、功率密度高、效率高等优点,在电动汽车、航空航天等工程领域得到了越来越多的应用[1]。采用分数槽绕组,使得齿槽转矩小,采用单层绕组时各相绕组间互感低,磁耦合小,这种电机具有较高的弱磁扩速性能和容错能力[2-5]。对于分数槽集中绕组电机而言,单层绕组比双层叠绕组具有更高的绕组因数,更高的自感以及更低的互感[6-8]。虽然单层绕组的转矩脉动较大,但相对于增加的输出转矩而言,其影响可以忽略[9]。

对于大型风力发电机组,特别是大型离岸风力发电机,模块化的定子结构与分数槽单层集中绕组结合能简化风电机组的制造、运输及维修。电机在制造时可分别在各个定子模块上绕线,再装配到一起,不仅便于自动化绕线,从而降低成本,也提高了定子槽满率;电机在维修时,只需拆下模块化电机故障相的定子模块即可。模块化定子结构使各相绕组在物理空间上相对独立,避免了故障相对于正常相的影响,提高了电机容错能力。此外,模块化定子结构电机可在定子间隙内填充隔磁材料,或水冷散热管路,以期在提高电机容错能力的同时,带走电机运行时机壳内难以散出的热量,提高电机功率密度及运行效率[10]。

然而,各模块之间定子间隙的存在,改变了电机的铁心磁路,由此影响了电机的电磁性能。本文研究了模块化定子结构对分数槽单层集中绕组永磁同步电机性能的影响,并与传统的一体式定子结构电机进行对比分析,以期望该结构能应用到大型离岸风力发电机组中,对工程实际起到指导意义。

1 模块化电机的结构模型

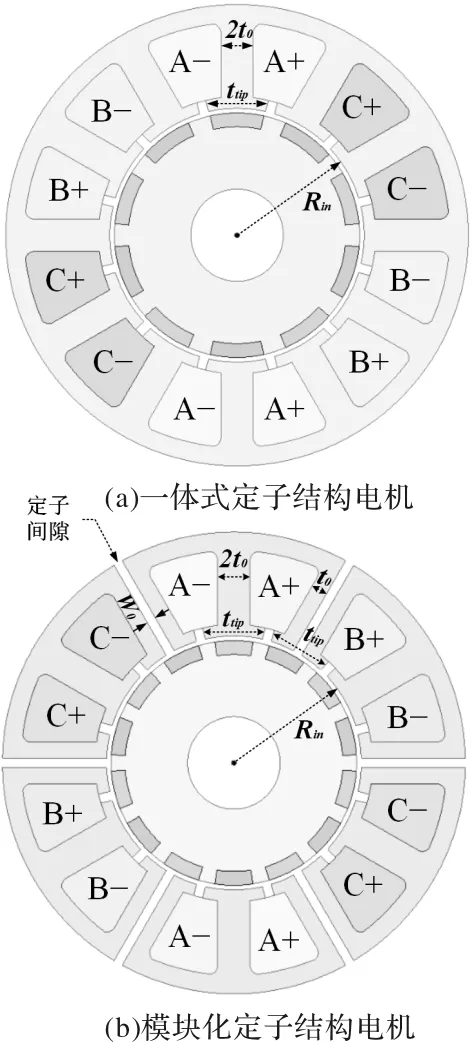

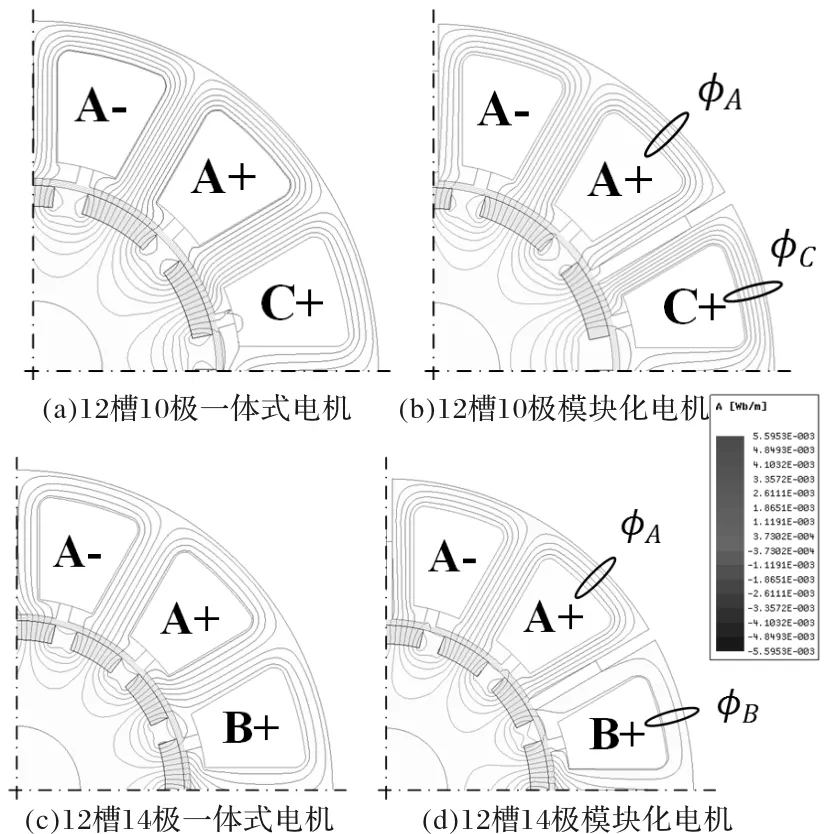

本文所讨论的分数槽单层集中绕组永磁同步电机模型如图1所示。图1(a)为一体式定子结构电机,图1(b)为模块化定子结构电机。转子统一采用嵌入式转子结构,即转子上的永磁体嵌入在铁心表面。其中,Rin为定子内径,2t0为绕线齿宽度,ttip为齿尖宽度,W0为定子间隙宽度。模块化电机中,非绕线齿上有定子间隙,宽度为2t0+W0。电机的各项参数如表1所示。

采用单层集中绕组,因此槽数为偶数。相数为三相,故定子中的线圈数应为3的倍数。对于分数槽单层集中绕组电机而言,每相所包含的线圈数应为偶数,以避免不平衡磁拉力[11-12]。因此,对于每槽只包含一个线圈边的分数槽单层集中绕组电机而言,其定子槽数最少应为12。

图1 两种定子结构电机的横截面及其参数标注

定子槽数为12,绕组因数在极数为10与14时达到最大,为0.966。选取这两种槽极配置进行建模研究,用以探究分别在多槽少极(12槽10极)与少槽多极(12槽14极)条件下,模块化的定子结构对电机性能的影响。另外虽然12槽12极电机节距因数最大且为1,但齿槽转矩大且磁耦合现象严重,因此不予采用。在12槽10极条件下,绕组配置如图1(a)所示,此时,电机定子绕组的节距小于转子极距。在12槽14极条件下,绕组配置如图1(b)所示,此时,电机定子绕组的节距大于转子极距。

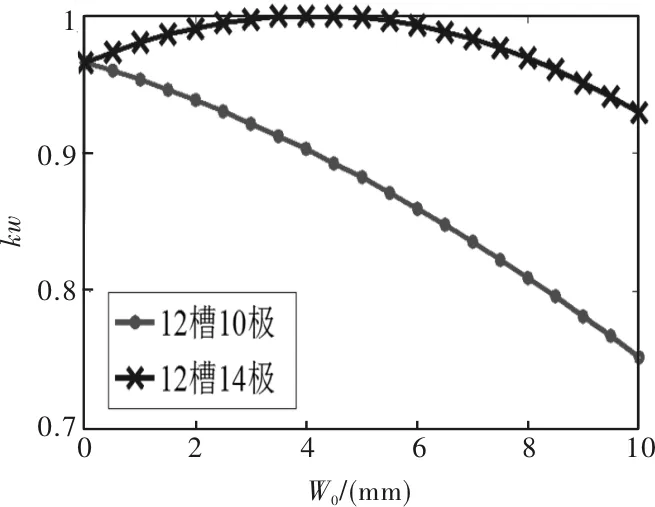

表1 电机主要设计参数

2 模块化对电机电磁性能的影响

2.1 绕组因数

模块化电机定子间隙的存在并不影响各相线圈在定子中的相对位置(如图1所示),且各相相邻线圈的电动势方向相同,因此模块化电机分布系数未改变。但是定子间隙的存在减小了模块化电机的槽间距,使得节距因数变化,具体可由下式得出:

(1)

(2)

式中,kp为模块化电机的节距因数;n为谐波次数;yNew为模块化电机槽间距;为极距;y为一体式电机槽间距,如图2定子结构示意图所示。

图2 模块化定子结构示意图(非真实比例)

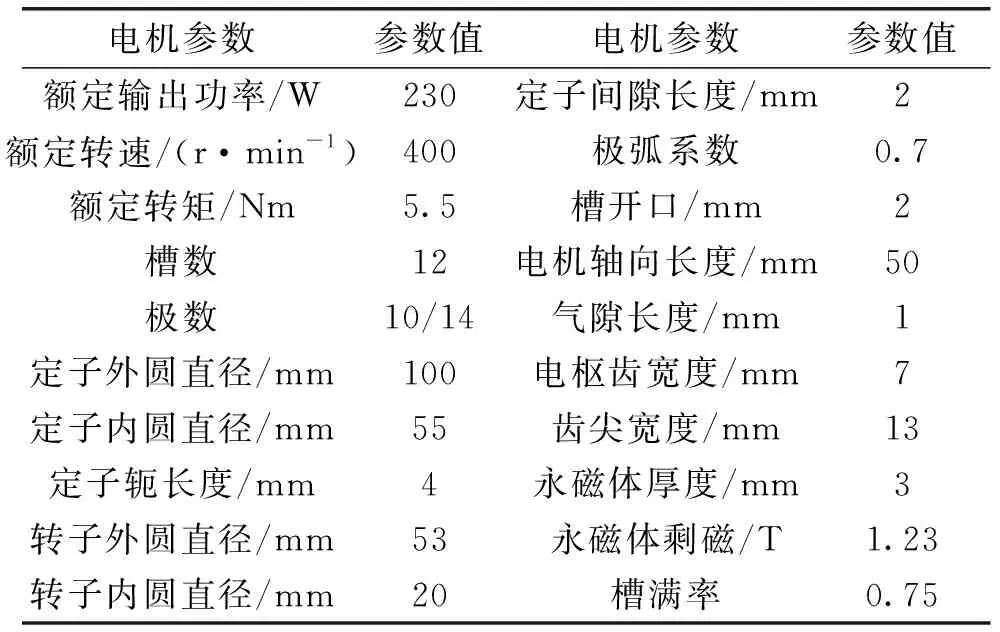

根据上式得出两种定子结构各次谐波的绕组因数如表2所示。对于12槽10极而言,在不考虑高次谐波的前提下,其本身的槽间距小于极距,而定子间隙的存在又进一步减少了槽间距,因此模块化电机的节距因数有所减小。而对于12槽14极电机,因其槽间距大于极距,虽然定子间隙的存在会使电机的槽间距减小,但是槽间距与极距的比值增大了,从而增大节距因数。

表2 两种电机各次谐波绕组因数对比

在实际生产实践中,可以通过调整定子间隙的宽度,使电机的绕组因数接近于1,以达到提升电机转矩密度与性能的目的。

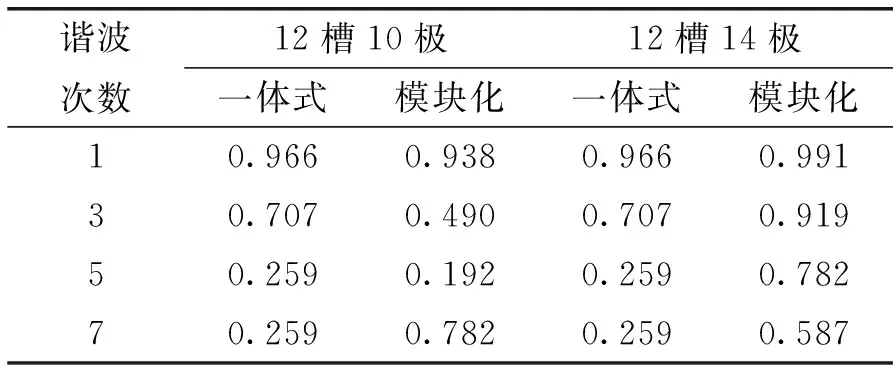

模块化电机的基波绕组因数随定子间隙宽度W0变化趋势如图3所示。由图3可知,对于12槽10极模块化电机而言,其绕组因数随定子间隙宽度的增加而减小;而对于12槽14极电机而言,随着定子间隙宽度的增加,电机的槽间距和极距会逐渐相等,进而使得绕组因数达到最大值(最大值为1),此后,槽间距随着定子间隙宽度的增加(W0>4.5mm)继续减小,并逐渐小于极距,使得绕组因数在达到最大值后呈下降趋势。

图3 绕组因数随定子间隙宽度变化曲线

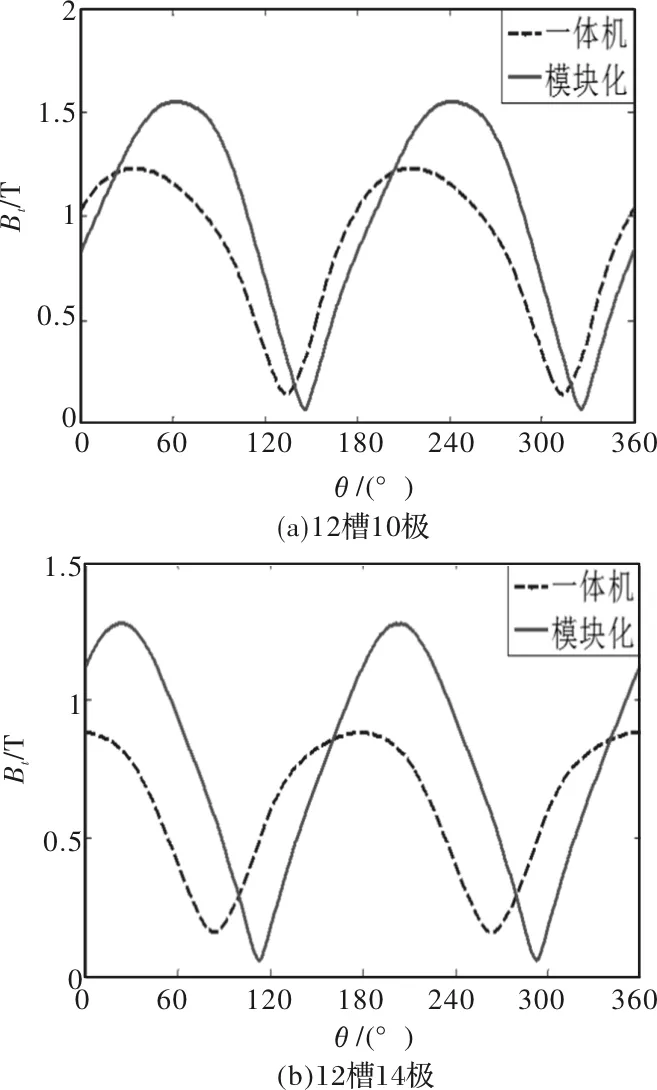

2.2 空载气隙磁密

模块化电机中定子间隙的存在改变了电机的气隙磁导和定子铁心中的磁路,使得气隙磁密发生改变,其波形如图4所示。可以发现,模块化电机的气隙磁密相对一体式电机有所减小。这是因为定子模块间隙增加了有效槽开口(定子间隙+槽开口)的宽度,进而减小了定子内圆面向气隙部分的面积。

图4 空载气隙磁密随转子位置变化曲线

图5显示了在两种槽极配置下,电机气隙磁密波形的谐波分析。从图中可以看出,对于12槽10极电机,气隙磁密的5次谐波幅值最大,用以产生电机的负载转矩。这是因为当转子的磁极对数为5时,在360°机械角度内,电机气隙磁密的波形近似为周期为5的正弦曲线,除5次谐波外,25次谐波幅值最大,约为工作波的17.5%;同理,对于12槽14极电机,气隙磁密的7次谐波为主要分量,因为磁极对数为7,除7次谐波外,21次谐波幅值最大,约为工作波的15.9%。

图5 空载气隙磁密谐波

2.3 空载每相磁链

两种定子结构电机的空载磁场分布如图6所示,转子处于使A相磁链最大时的位置,即磁极轴线与齿中心重合之处。由图6可知,对于12槽10极电机,定子间隙的存在使得其他相的磁力线难以进入A相,这是因为磁力线需要先通过定子间隙,而空气的磁导率远逊于铁磁材料。这就直接导致了12槽10极模块化电机的A相磁链相对于一体式电机而言有所减小,同时,C相磁链略有增加,此为散磁现象。相反,对于12槽14极模块化电机而言,通过对比一体式电机的磁场分布可知,其定子间隙阻止了A相的磁力线散到其他相中,使得12槽14极模块化电机的A相磁链相对于一体式电机而言有所增加,而B相磁链有所减小,此为聚磁现象。

图6 电机空载磁力线分布

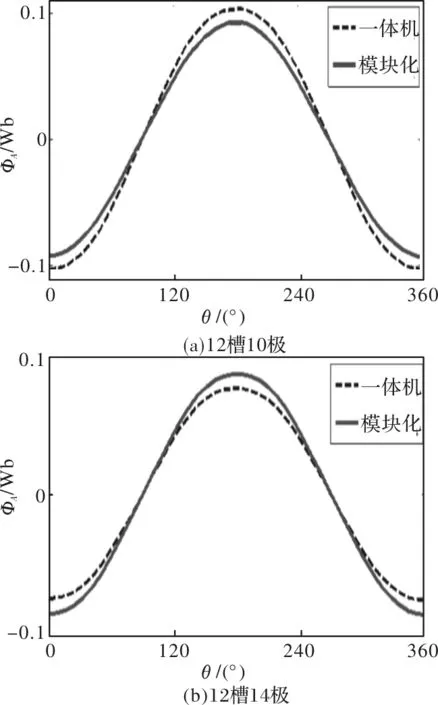

图7 空载磁链

两种定子结构电机的空载每相磁链波形如图7所示。由图可知,在不同槽极配置下,电机每相磁链波形的幅值会随定子结构的不同而发生改变。

这是因为,每相磁链波形的幅值主要受绕组因数、空载气隙磁密和聚磁/散磁现象3种因素影响。对于12槽10极电机,定子间隙使电机绕组因数减小、空载气隙磁密减小并产生散磁现象,所以模块化电机的每相磁链幅值有所减小。在实际工程应用中,若继续扩大12槽10极电机的定子间隙宽度,电机的空载每相磁链幅值的下降幅度只会愈加明显。然而,对于12槽14极电机而言,定子间隙的存在虽然使得电机的空载气隙磁密幅值有所下降,但在更高的绕组因数和聚磁现象的共同作用下,模块化电机的空载每相磁链幅值相较于一体式电机反而有所提升。

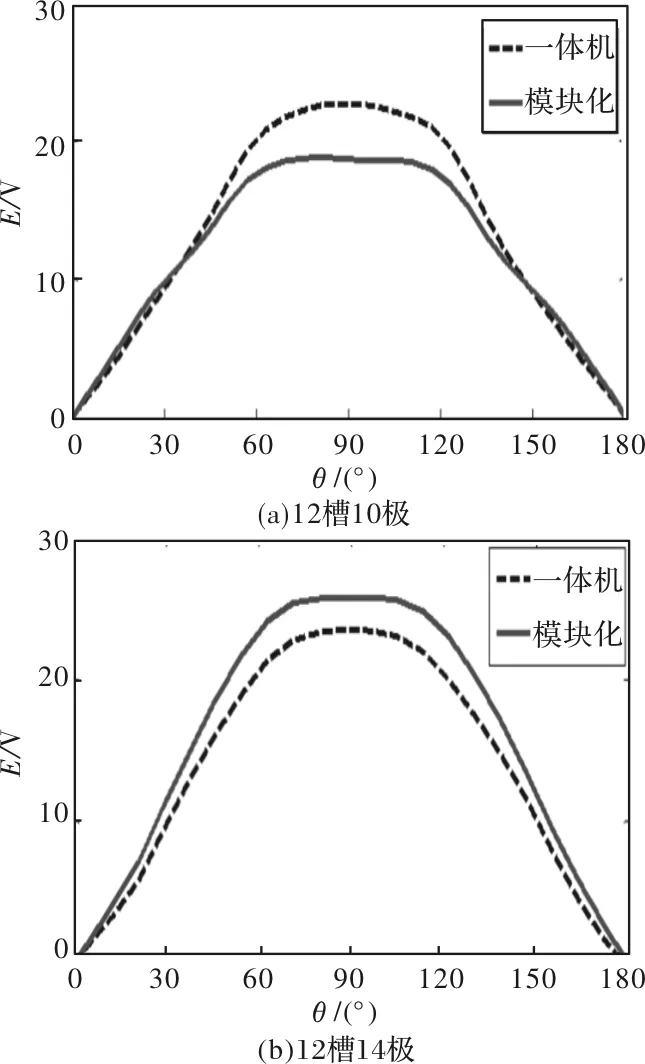

2.4 空载反电动势

电机的空载每相反电动势的幅值与空载每相磁链呈正比关系,定子间隙的存在同样会影响电机的空载反电动势。图8显示了在额定转速下,不同槽极配置(12槽10极与12槽14极)的两种定子结构电机空载相反电动势的波形。可以看出,与图7中所表现出的定子间隙对两种电机每相磁链波形的影响相类似。

图8 空载反电动势

3 模块化对电机转矩特性的影响

3.1 输出转矩

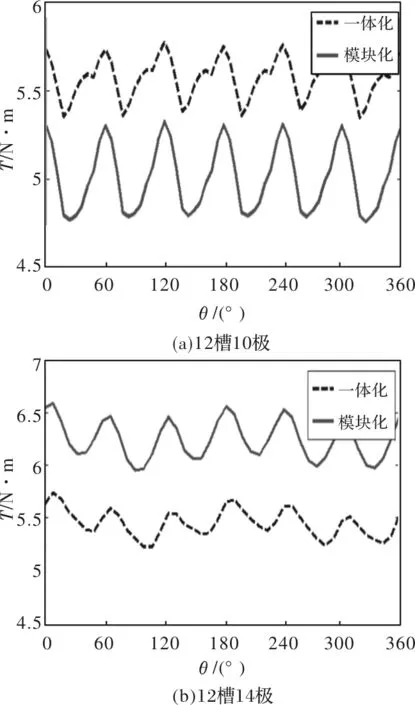

在额定转速条件下,两种定子结构电机在各相绕组内通入额定正弦电流且处于最佳电流控制角度时的输出转矩波形如图9所示。由图9(a)可以看出,在不考虑定子齿部磁饱和与弱磁的条件下,对于12槽10极电机而言,模块化电机的输出转矩有所减小。12槽14极电机,则与之相反。这是因为对定子的模块化改造会直接影响电机的绕组因数、空载气隙磁密、空载每相磁链等,进而分别影响两种槽极配置电机的输出转矩。

图9 负载转矩

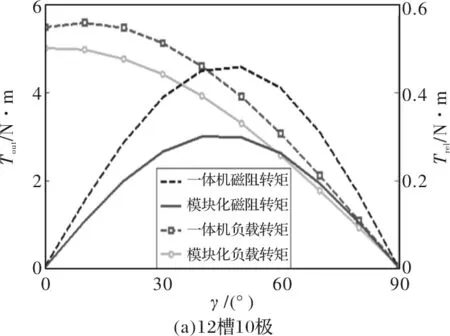

3.2 磁阻转矩

两种定子结构电机在负载状态下的磁阻转矩波形如图10所示,由图可知,使磁阻转矩达到最大值时的电流控制角与负载转矩的电流控制角不相同,且磁阻转矩的电流控制角大于负载转矩。并且对于12槽10极电机而言,与一体式电机相比,模块化电机的磁阻转矩较低,而对于12槽14极电机而言,对定子的模块化改造反而会提高电机的磁阻转矩,使其具有更优异的弱磁运行能力。

图10 负载转矩与磁阻转矩随电流控制角变化曲线

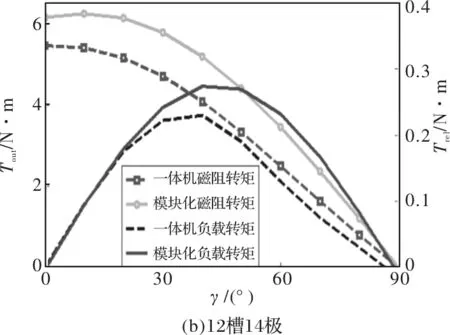

3.3 齿槽转矩

在两种槽极配置下,不同定子结构电机的齿槽转矩波形如图11所示。从中可以看出,两种定子结构下,12槽10极电机的齿槽转矩普遍大于12槽14极电机,这是因为相比于12槽10极,12槽14极电机槽极数的最小公倍数更大。一般而言,在其他条件相同时,分数槽电机槽极数的最小公倍数越大,电机的齿槽转矩越小[13]。

由图11可以发现,不同槽极配置下,模块化电机齿槽转矩的最大值均高于一体式电机。因此模块化电机的转矩脉动要高于一体式电机,因为在电机每相反电动势波形接近正弦波时,其转矩脉动主要来自于齿槽转矩。

两种定子结构齿槽转矩的谐波分析如图12所示。从中可以看出,不同槽极配置下,两种定子结构均含有12次谐波分量,且幅值相近,这是因为两者定子槽数均为12,且槽开口宽度保持不变(2mm),故在360°电角度内,电机齿槽转矩的波形具有12个周期。

图11 齿槽转矩

图12 齿槽转矩谐波

由图12也可以看出,模块化电机不同槽极配置下,齿槽转矩波形在具有12次谐波分量的同时,也具有6次谐波分量。这是因为模块化电机在定子内圆中除具有12个槽开口之外,同时具有6个定子间隙,这就使得电机的齿槽转矩引入了6次谐波分量,而6次谐波分量的幅值会随电机定子间隙宽度的增加而有所提高。因此模块化电机齿槽转矩大于一体式电机。同时,由于其6次谐波分量的幅值已然大于12次谐波分量,使模块化电机齿槽转矩的波形发生畸变,在360°电角度内的周期数变为原来的一半,如图13所示。

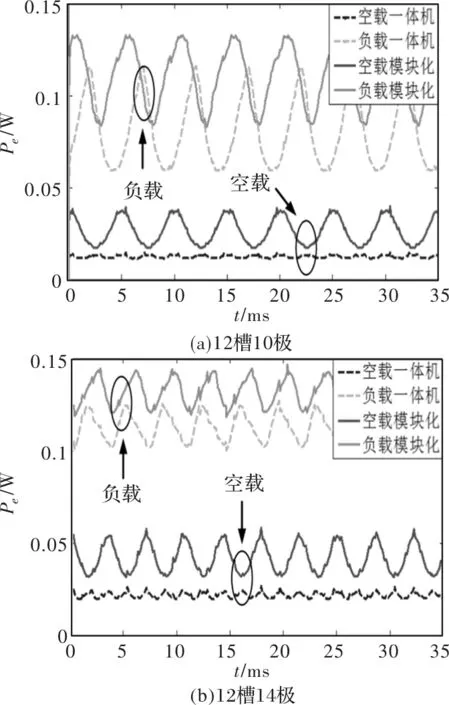

图13 定子磁滞损耗

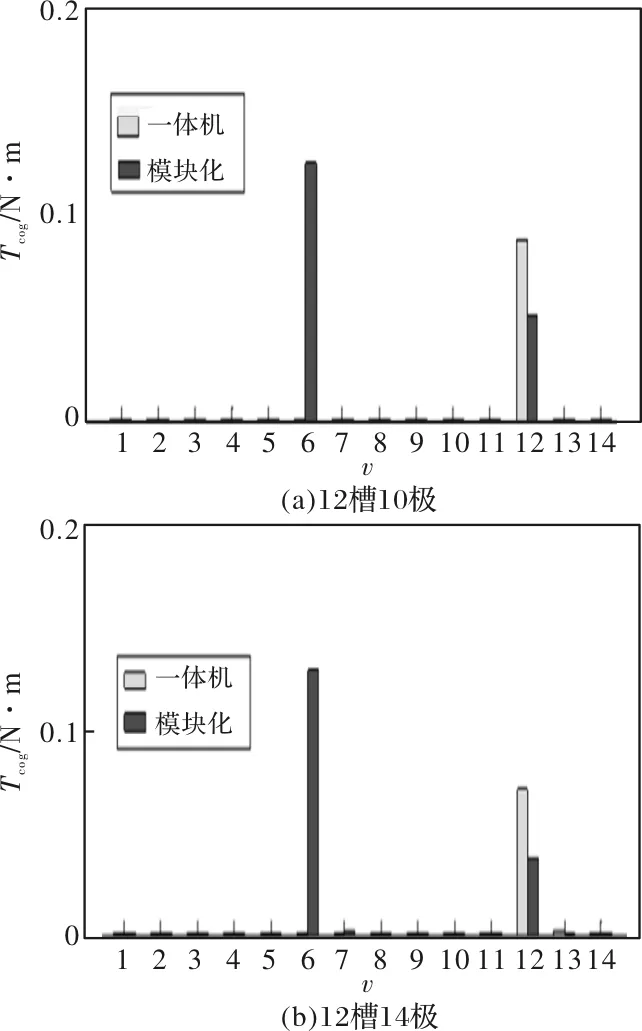

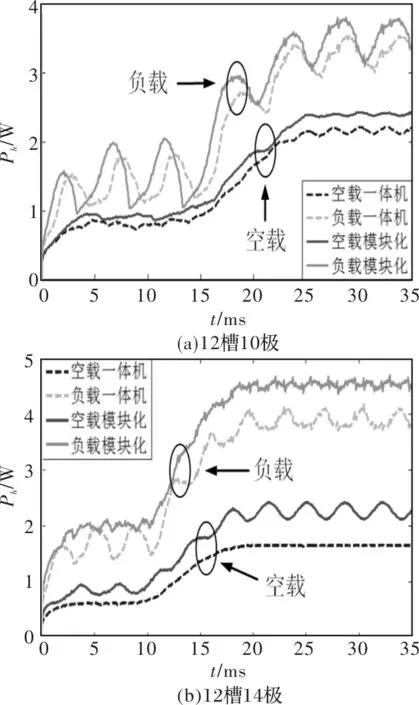

4 模块化对电机损耗特性的影响

4.1 空载铁耗

额定转速下,不同槽极配置电机在空载时的定子铁心磁滞损耗波形如图13所示。由图可知,在空载条件下,模块化电机定子铁心的磁滞损耗均有所提高。这是因为定子间隙使得非绕线齿(也叫辅助齿)齿部磁通密度增加,如图14所示。过高的齿磁通密度则会在定子铁心处引起较高的磁滞损耗,故模块化电机定子铁心处的空载磁滞损耗高于一体式电机。

图14 辅助齿磁通密度

额定转速下,不同槽极配置电机在空载时的永磁体涡流损耗波形如图15所示。由图可知,空载条件下,模块化电机永磁体的涡流损耗有所提高。这是因为定子间隙使得空载气隙磁密波形发生畸变,各次谐波幅值有所增加,增加的这部分谐波则会作用于永磁体上,从而引起额外的永磁体涡流损耗。因此,模块化电机永磁体处的空载涡流损耗高于一体式电机。

4.2 负载铁耗

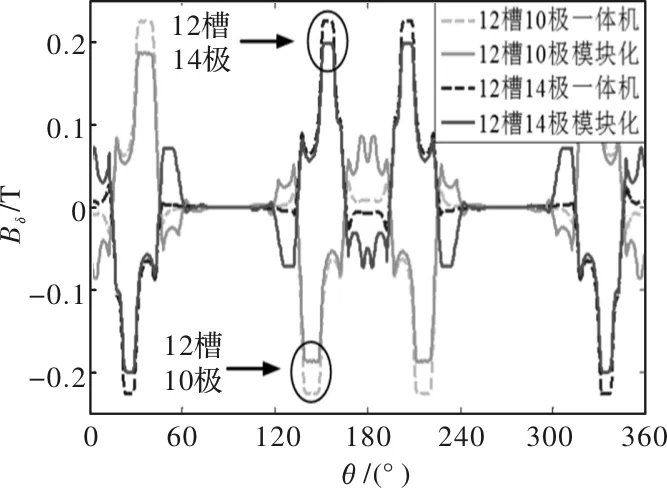

额定转速下,不同槽极配置电机在各相绕组内通入额定正弦交流电时的定子铁心磁滞损耗与永磁体涡流损耗波形如图13、图15所示。可以看出,负载情况下,定子间隙对电机铁耗特性的影响与空载时一致,幅值与空载时相比略有增加。这是因为在额定状态运行时,其主磁场由永磁体提供,负载电流所激发的电枢磁场相对于主磁场较小,如图16所示。

图15 永磁体涡流损耗

图16 电枢磁场气隙磁密

表3 各电机运行效率对比

4.3 铜耗与效率

在额定状态下运行时,电机的绕组铜耗可由下式得出[14]:

(3)

式中,NS为定子槽数;NC为每槽中的导体数;ρ为铜导线的电阻率,Ω·m;Lef为电机轴向长度,m;S为每槽的横截面积,m2;kb为电机的槽满率;IRMS为每相绕组额定电流的有效值,A。

槽极配置的不同并不会影响电机在额定运行状态时的铜耗,而定子间隙挤压了定子槽的大小,使得模块化电机的每槽横截面积S与一体式电机相比有所减小,进而影响电机额定运行时的绕组铜耗。

在额定状态下,相比于一体式电机,模块化电机在额定运行时的绕组铜耗有所增加,且随着定子间隙宽度的增加而继续增大。式(3)只考虑了电机绕组内的直流铜耗,定子齿尖的存在会使得电枢齿齿部漏磁增加,并由此在电机绕组内引发额外的交流铜耗[15]。而定子齿尖引发的交流铜耗相对较小,所以在此处忽略不计。

额定状态下,计算各电机的运行效率,其结果如表3所示。由表3可知,额定状态下,对于多槽少极(12槽10极)电机而言,模块化电机的运行效率有所降低。这是因为定子间隙会在电机运行时引起更大的铁耗与铜耗。而对于少槽多极(12槽14极)电机而言,模块化电机的运行效率反而略有增加。虽然模块化电机运行时具有更大的铁耗和铜耗,但因其定子间隙的存在所带来的输出转矩的提升则抵消了运行损耗对电机效率的影响,使得12槽14极模块化电机在额定状态下拥有更高的运行效率。

5 结 论

本文通过在分数槽集中绕组电机的非绕线齿中插入定子间隙的方式完成了对传统一体式定子结构电机的模块化改造,并在多槽少极(12槽10极)与少槽多极(12槽14极)情况下,对两种定子结构电机的电磁性能、转矩特性、损耗和运行效率进行了探究,得出如下结论:

(1)不同槽极配置下,模块化电机的气隙磁密有所减小,而齿槽转矩、转矩脉动、定子磁滞损耗、永磁体涡流损耗和绕组铜耗则有所增加。

(2)对于12槽10极电机而言,对电机定子的模块化改造会使其拥有散磁效应和较低的绕组因数,因此模块化电机的空载每相磁链、空载反电动势、输出转矩、磁阻转矩及运行效率有所降低;而12槽14极电机与之相反。因此,相对于多槽少极电机,少槽多极电机更加适合进行模块化改造。

本文结论同样适用于内置式转子电机,以及其他槽极配置的分数槽集中绕组电机。同时,模块化电机也面临着定子刚度下降和如何有效固定各定子模块的问题,可以在定子模块内外表面加入可拆卸的固定用贴片。要根据不同的外界条件,综合考虑模块化电机的应用场合。