汽车后市场用金属维修件试验内容浅析

王灵龙,刘伟,王斌

(中国汽车技术研究中心有限公司,天津 300300)

0 引言

我国已发展成全球汽车消费大国,随着近几年汽车产业格局的调整变化,未来几年我国必然朝汽车后市场大国迈进。汽车后市场的利润在欧美汽车行业中占比很高,但目前我国经销商的后市场收入的占比不足12%,与美国约42%的占有率相比还有很大的发展空间[1]。经过30年的发展,美国车主习惯使用的原厂件已近半被后市场件取代。这些数据变化的背后零部件认证机构起到了较大的推动作用,如美国合格汽车零件协会(The Certified Automotive Parts Association,CAPA)等公共的第三方美国后市场认证要求科学严谨,为后市场件的广泛使用提供了质量保证。美国的后市场件的试验和认证方式是国内参考借鉴的良好范例[2-3]。本文作者从技术的角度出发,简要介绍相关部件的试验方法,希望达到抛砖引玉的作用,为提升我国后市场配件的性能提供参考。

1 CAPA认证部件试验内容简介

美国合格汽车零件协会(CAPA)采用比对试验的方式进行质量控制。事故(维修)车辆的受损部件除功能部件,如车灯、发泡橡胶、保险杠、散热水箱等需要针对性进行性能试验外,其他内容按金属、塑料及无纺布的基础性能、关键尺寸要求进行试验,通过比对来判定是否满足标准要求。因CAPA的技术文件不是按国内通常的思路以部件为对象进行技术内容的叙述,为方便介绍,作者以常见的发动机罩(见图1)作为典型维修件案例进行相关试验项目的介绍。

图1 发动机罩样品

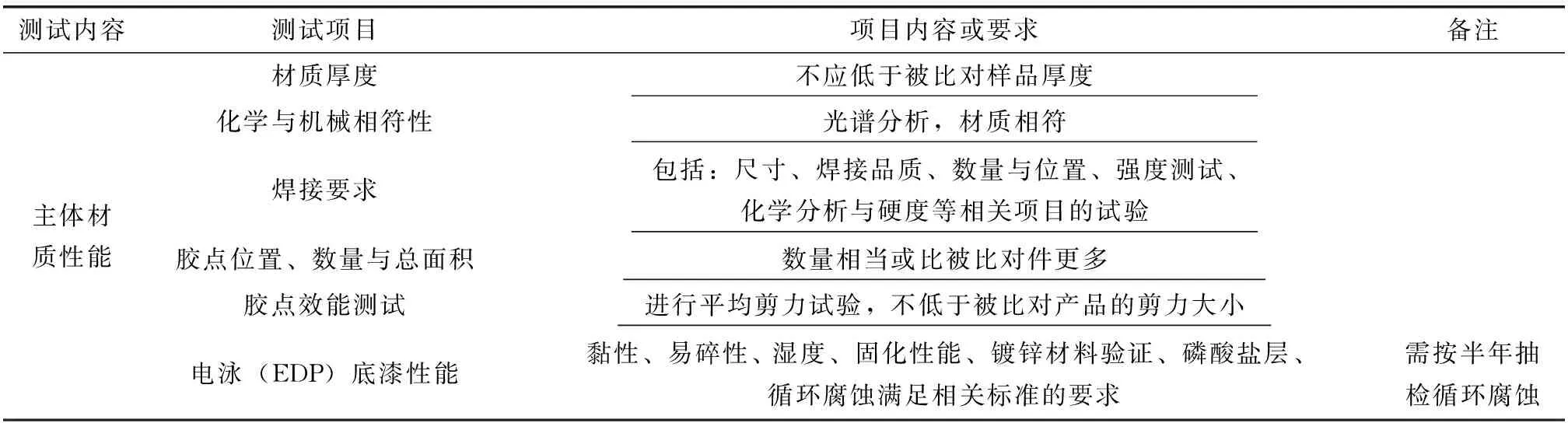

汽车发动机罩盖一般是以金属外板和内板通过胶粘及焊接等方式固联的复合结构,外板边缘卷边包裹内板避免锐边外露,结构形式如图1所示。按CAPA的要求,金属部件试验的主要内容分为三部分:整体的尺寸及外观质量、构成部件主体材质的性能和除主体之外材质的性能等,其中表1所示是以发动机罩为例的金属材料部件的外观及尺寸的具体要求。

表1 发动机罩外观及尺寸检查

表2是发动机罩的关于具体部件的材质或加工工艺相关的试验内容。采用的方法是先从试验样品的整体或局部采样,然后进行性能试验,并与来自原厂件的样块的性能进行比对。通常在发动机罩上,会安装一定数量的附件满足一定的功能要求,这些附件有用来连接焊接的铰链或通过过盈配合固定到主体结构上的螺母或螺栓,也有用来锁紧用的罩盖锁扣以及其他功能的紧固件或五金件,表3是对这些附件的基本性能要求。

表2 发动机罩基材试验项目

表3 发动机罩附属件试验项目

以上是以发动机罩为对象介绍的关于金属部件的试验内容。针对车辆上使用的不同的金属部件,所涉及的检测内容会与部件本身的工艺、涂层等要求有些许差异,根据标准要求增减相关检测内容。此处不重点阐述相关内容,后文有部分内容介绍。另外像发动机罩这种影响车辆外观的所有部件(或者还兼具使用的功能部件,如车灯、后视镜等)都需要进行合车试验,以保证装车后不影响车辆外观及基本功能。合车试验采用的方法是将待认证的后市场部件安装到适用车型上进行间隙和面差测量,并与原车间隙和面差相比较,所有偏差不应超过1.5 mm。另外检查具备其他整车功能的部件(车灯、后视镜等)是否能按预期正常工作,也是合车试验的重要内容。

2 材料及附件性能试验案例介绍

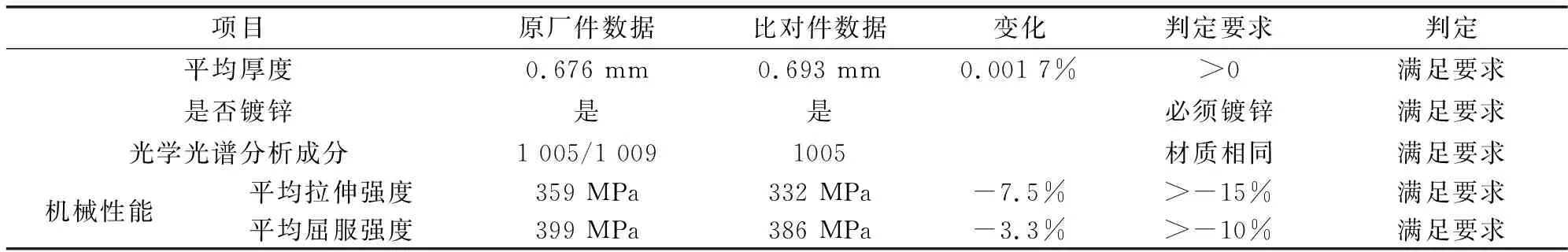

在了解金属部件试验内容的基础上,作者按CAPA的相关要求对部分车辆的发动机罩进行比对试验。发动机罩的特点是外板材料单一、简单,内板结构复杂。图2是发动机罩内板的示意图。其中W1~W4是内板相关附件,各个附件根据工艺特点均应进行对应的检测。在进行试验前,应按需要的项目对样品进行分区并切割,同时需要保证足够的试样按要求进行各内容的测试。

发动机罩外板材质比对试验结果统计见表4,锁扣的抗拉强度试验见图3,铆接强度测试见图4,紧固件焊接强度测试见图5,测试数据见表5。

图2 某车型发动机罩裁样分区示意

表4发动机罩外板材质比对试验结果统计

项目原厂件数据比对件数据变化判定要求判定平均厚度0.676 mm0.693 mm0.001 7%>0满足要求是否镀锌是是必须镀锌满足要求光学光谱分析成分1 005/1 0091005材质相同满足要求机械性能平均拉伸强度359 MPa332 MPa-7.5%>-15%满足要求平均屈服强度399 MPa386 MPa-3.3%>-10%满足要求

|图3 锁扣的抗拉强度试验 图4 铆接强度测试 图5 紧固件焊接强度测试

表5 附件材料及焊接强度的性能统计

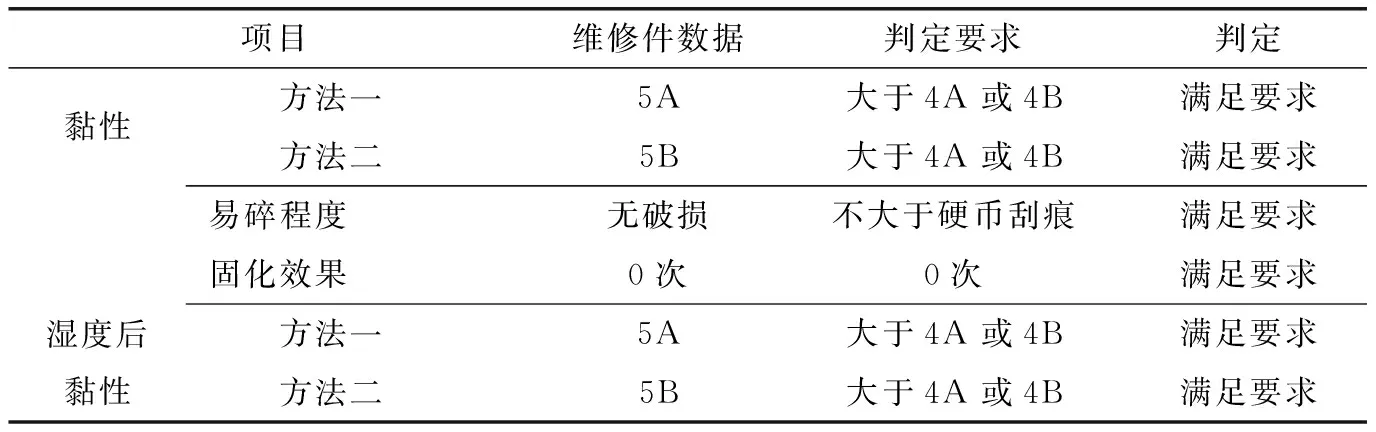

一般来讲发动机罩出厂状态均有底漆,对有涂层的发动机罩等部件,应进行漆面涂层相关的试验。对涂层的试验要求主要有以下4项:黏性、易碎程度、固化效果及耐湿度后的黏性。其中黏性试验是指在试样上画格后用指定黏性的胶带粘贴后撕下,观察底漆脱落情况;易碎程度试验是指用硬币以45°角划刻试件表面,观察漆膜脱落痕迹;固化效果试验是指用有机溶剂擦拭试件表面,观察漆膜脱落情况;湿度后黏性是指经96 h的湿热环境后复测黏性[4-8]。此发动机罩样品的底漆试验结果见表6。

表6 涂层性能测试结果统计

3 合车试验案例介绍

构成部件的材料及附件性能满足试验要求后,CAPA才允许对该部件进行合车试验。合车试验前应对使用车辆相关的部件进行检查,如有磕碰或变形等,可更换必要的零件来保证车辆尽可能接近车辆原始状态。对更换安装完毕的试验部件,满足车辆的安装要求后,使用塞尺和面差仪进行间隙、面差的测量,如实记录各测点的测试结果。合车试验时,如果存在安装孔的位置偏差、安装的难易程度或车身上的特征部位等与原厂件存在差异,这些内容也应如实记录并进行客观评估[4,9]。图6和图7是某国内车型的原厂件和后市场配套件的发动机罩合车试验照片,表7是两种不同来源配件的最大间隙和面差测量结果汇总。为了充分比对试验产品的客观情况,一般会对原厂件、供应商件进行间隙和面差测量,然后对两件需要试验的产品进行间隙和面差测量,最后采用平均结果比对的方法来减小随机事件带来的影响。

图6 发动机罩合车试验(原厂件) 图7 发动机罩合车试验(后市场件)

表7最大间隙&面差偏差mm

项目供应商件后市场件1后市场件2平均偏差判定要求判定间隙4.83.35.04.15-0.65±1.5满足要求面差-0.50.10.80.450.95±1.5满足要求

图8和图9的曲线是表7的试验过程数据曲线,可以直观地看出间隙和面差的测试结果及变化。按CAPA的试验要求,合车试验的同时,发动机罩也以目视的方式进行了外观是否有气泡、褶皱等基本检查。

图8 测量结果比对曲线(间隙)

图9 面差测量结果比对曲线(面差)

4 结语

美国在汽车后市场的成功经验给国内相关行业的发展提供了很好的借鉴。CAPA等组织采用的后市场部件的认证方式主要是与原厂配件比对的方式来约束后市场部件的性能[10],这种方法有着天然的优势,世界上现有的认证也基本采用这一思路。就CAPA标准中试验的要求,主要是以材料和工艺进行标

准的分类,这与国内标准系列中以不同产品进行分类的习惯存在一定差异,国内技术人员可以在学习、吸收的基础上标准化技术内容的同时也应中国化相关技术内容。本文作者仅以发动机罩为典型部件进行了金属材料的试验内容介绍,至于车辆上大量使用的塑料件,或由金属和塑料构成的功能部件因文章篇幅的原因未作提及。作者希望能通过简单的介绍引起国内专家对该领域的关注并促进国内后市场产品的试验及认证的发展。