电极超声复合混粉电火花加工TC4试验研究

赵玉田,邵云鹏,祝锡晶,成 全

(中北大学机械工程学院,山西 太原 030051)

1 引言

电火花加工是基于工具电极与工件之间脉冲性火花放电产生的高温高压蚀除工件材料的一种加工技术。由于放电过程是在工具电极和工件之间的间隙中发生,因此不存在接触应力,精度优于传统机械加工,适用于高精度要求的复杂曲面加工;由于电火花加工材料去除方式是以高温熔化和气化为主,因此适用于各种难加工的导电材料。

TC4钛合金耐高温和低温,温度适应区间较宽,密度约为合金钢的1/2,比强度约为合金钢的1.3倍,抗腐蚀能强。由于其具有优良的物理性能和化学性能,被用于航空发动机、潜艇和航母零部件的制造。但其较小的弹性模量导致机械加工时容易产生应力形变和周期性振动,影响加工精度;TC4合金的导热性能较差,机械加工时切削区产生的高温加速了刀具磨损,降低了加工精度。而电火花加工能有效克服机械加工TC4合金遇到的问题。为了提高电火花加工效率、获得更好的表面质量,国内外学者做了大量的研究。在工作液中添加导电的粉末颗粒有效提高了材料去除率,降低了表面粗糙度Ra值[1],文献[2]研究了粉末分布对加工液电场的影响。其作用机理是:导电粉末增大了极间间隙,有利于加工屑的排除,改善了放电环境,使放电点分布均匀,有效避免了集中放电引起的拉弧,提高了脉冲利用率[3-4]。但在大面积加工时,粉末颗粒容易在加工面中心位置沉积,加工的稳定性变差。引入超声有效解决了这一问题[5],超声振动产生的微射流[6]起到了局部搅拌作用,加速了工作液的循环。文献[7]把超声加载在工件上进行混粉电火花加工TC4合金试验,加工效率和表面质量均有提升。但是工件超声振动局限于尺寸和质量较小的工件,工件几何形状要求规则。因此把超声加载在工具电极上适用范围更广。但现阶段超声复合电火花加工装置都是直接把电极固定在变幅杆输出端,因而电极尺寸、形状受换能器工作频带宽度的限制,只能加载尺寸较小的电极。而更换不同直径电极时固有频率的变化会破坏超声谐振系统的稳定性;加工过程中随着电极的损耗,固有频率的减小也会破坏谐振系统的稳定性,导致输出阻抗增大。为了解决上述问题,应用ANSYS15.0设计了可调整频率的组合式电极夹具,与变幅杆连接,在一定范围内实现了谐振频率的调整。设计实验,应用响应曲面法对去除率MRR、表面粗糙度Ra值进行多指标优化,得出了最优加工参数,用重复试验检验了最优参数组合的可靠性,为实际加工提供了参考依据。

2 装置设计

在EDM350/60NC电火花机床上加载超声振动装置。在现有20000Hz超声波发生器、换能器和相配套变幅杆的基础上配置工具电极夹具,如图1所示。

图1 工具电极超声混粉电火花加工装置示意图Fig.1 Schematic Diagram of Tool Electrode Ultrasonic Mixing PowderEDM Processing Device

电极夹具与变幅杆通过螺栓连接,工具电极通过螺纹紧固在夹具小端并用螺母锁紧,如图2所示。

图2 复合式夹具示意图Fig.2 Composite Fixture Schematic

夹具装夹电极以后的谐振频率必须与现有的换能器、变幅杆相匹配。有两种情况会改变振动系统的整体谐振性能[8],一是更换不同尺寸的电极以后,由于工具电极长度和质量发生变化势必会引起固有频率的变化;二是加工过程中随着电极损耗、变短,固有频率发生变化,谐振系统的失衡会导致电极阻抗增大、发热、直至断裂。因而,夹具设计成三段,中间置入调整垫圈调整谐振频率,使超声装置固有频率符合谐振频率要求。夹具材料选用7075铝合金,其杨氏模量为71.7GPa,泊松比为0.33,密度为2.77×103(kg·m-)3,电极由直径8mm圆柱形黄铜制成,杨氏模量为110GPa,泊松比为0.34,密度为8.3×10(3kg·m-)3,通过ANSYS15.0有限元分析确定了夹具的最优尺寸:大端直径D1=36mm,小端直径D2=18mm,圆柱段L1=20mm,L2=15mm,圆锥段L3=54 mm,电极L4=30 mm,电极总长为50mm。调整垫圈设计为4mm厚。通过有限元分析:电极长度每损耗1mm,装载电极的夹具固有频率升高390Hz,每加装一个调整垫圈,夹具固有频率降低240Hz,仿真结果,如图3所示。装夹8mm电极以后具有良好谐振频率的情况,如图3(a)所示。谐振频率为19916Hz,和换能器匹配良好,8mm电极损耗2mm以后的模态分析,如图3(b)所示。频率增加到20665Hz,已经无法和换能器匹配,超声装置无法工作,此时可在夹具中段加装调整垫圈以降低频率,如图3(c)所示。夹具中段装入三个调整垫圈以后,固有频率降为20031Hz,与换能器谐振频率基本相符,能够正常匹配。利用阻抗分析仪PV70A进行测试,如图3(d)所示。阻抗试验测得谐振频率为19957.9Hz,误差为0.2%,符合设计要求。

图3 模态分析与阻抗测试Fig.3 Modal Analysis and Test Impedance Measurement

3 试验设计

3.1 试验设备

在EDM450/60NC电火花机床上加载自行设计的超声振动装置进行试验。试验器材:H66MC超声发生器,输出频率为20000Hz,JB-5C粗糙度测量仪,VHX-600超景深光学显微镜,电子天平,直径为4mm、6mm、8mm的黄铜电极,颗粒直径为5μm的铝粉,工作介质为电火花专用油,工件材料为TC4钛合金,尺寸为(20×10×5)mm。采用负极性加工。

3.2 试验方案

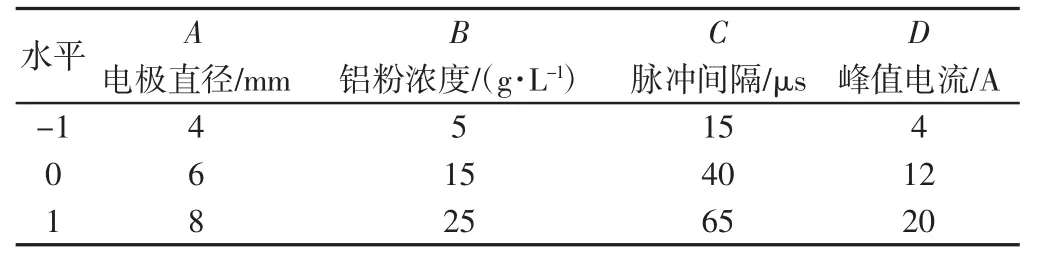

以电极直径、铝粉浓度、脉冲间隔、峰值电流为因素,工件去除率MRR、表面粗糙度值Ra为指标,设计4因素3水平Box-Behnken试验[9],通过对比混粉电火花和超声混粉电火花加工结果,分析超声在混粉电火花加工过程中的作用;通过响应面法建立因素与指标之间的二次回归数学模型并进行多指标参数优化,最后进行重复试验检验优化结果。因素水平编码表,如表1所示。

表1 试验因素水平编码Tab.1 Experimental Factor Level Encoding

3.3 试验结果

依据Box-Behnken设计分别做了混粉电火花和超声混粉电火花对比试验,试验设计与结果,如表2所示。

表2 试验设计与结果Tab.2 Design and Test Results

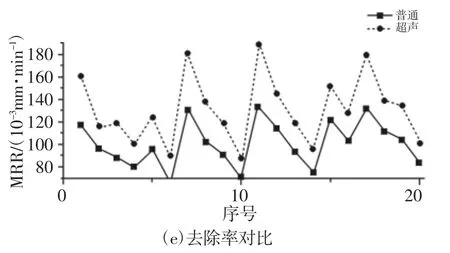

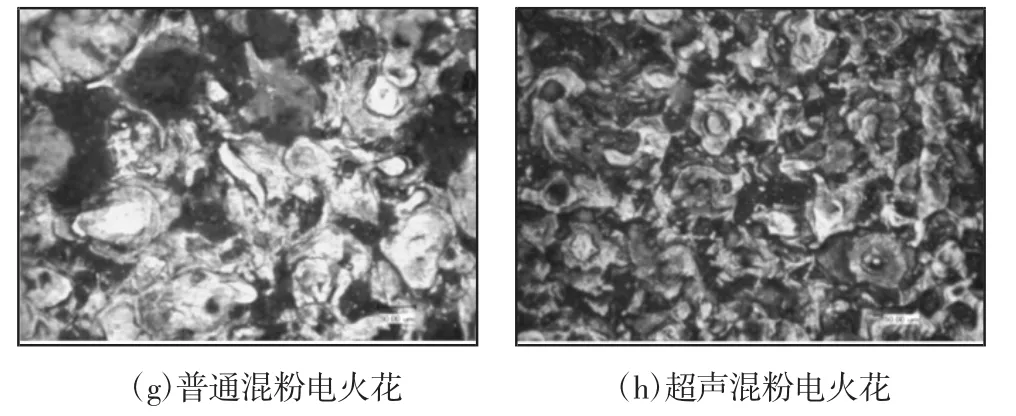

混粉电火花加入超声提高了加工效率,提升率为29%,这是由于电极的高频振动加快了极间介质的循环,缩短消电离时间,有效脉冲频率增加,而且小直径电极振幅较大,空化微射流[10]蚀作用除较为显著,热熔金属大部分被抛出,如图4所示。8mm直径电极加工表面粗糙度Ra值降低明显,而4mm直径电极的加工表面粗糙度无明显变化。这是由于较大面积加工时,加工中心区域介质被超声波扰动,避免了粉末沉积引起的拉弧放电,试放电点均与分布,因而粗糙度较小。

图4 普通混粉与超声混粉结果对比Fig.4 Comparison of Common Mixed Powder and Ultrasonic Mixed Powder

4 结果分析

4.1 响应曲面分析

响应曲面法RSM是基于最小二乘拟合二次回归模型优化参数的一种分析方法,具有连续性、可预测性、试验组合少的特点。利用Box-Behnken试验的四个因素作为变量,粗糙度Ra值、去除率RMM作为响应建立回归方程:

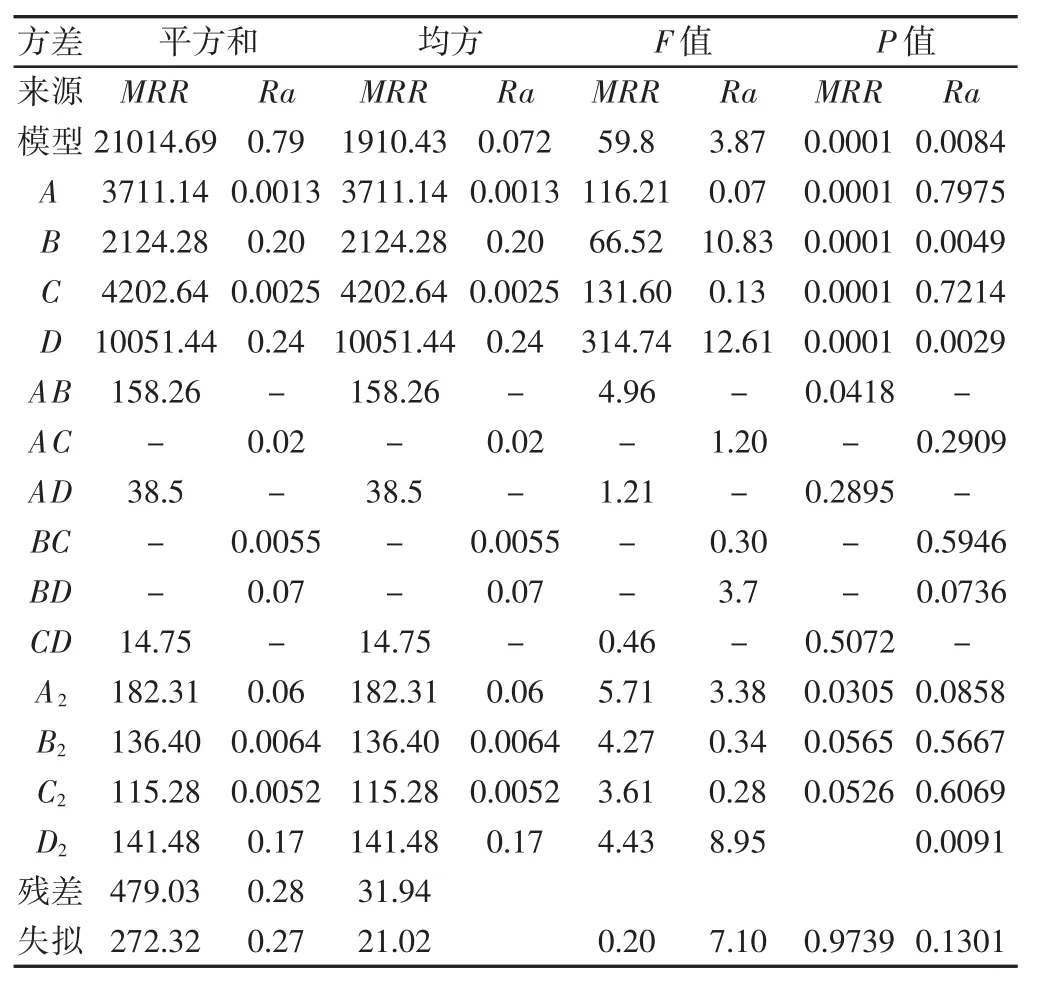

式中:y—响应;xi—因素;β0—常数;βi—一次项系数;βii—二次项系数;βij—交互项系数;ε—误差。采用Design-Expert8.06对试验数据进行方差分析及显著性检验,如表3所示。剔除部分不显著交互项得到超声混粉电火花加工TC4合金去除率MRR和粗糙度值Ra的数学模型:

表3 方差分析Tab.3 Variance Analysis

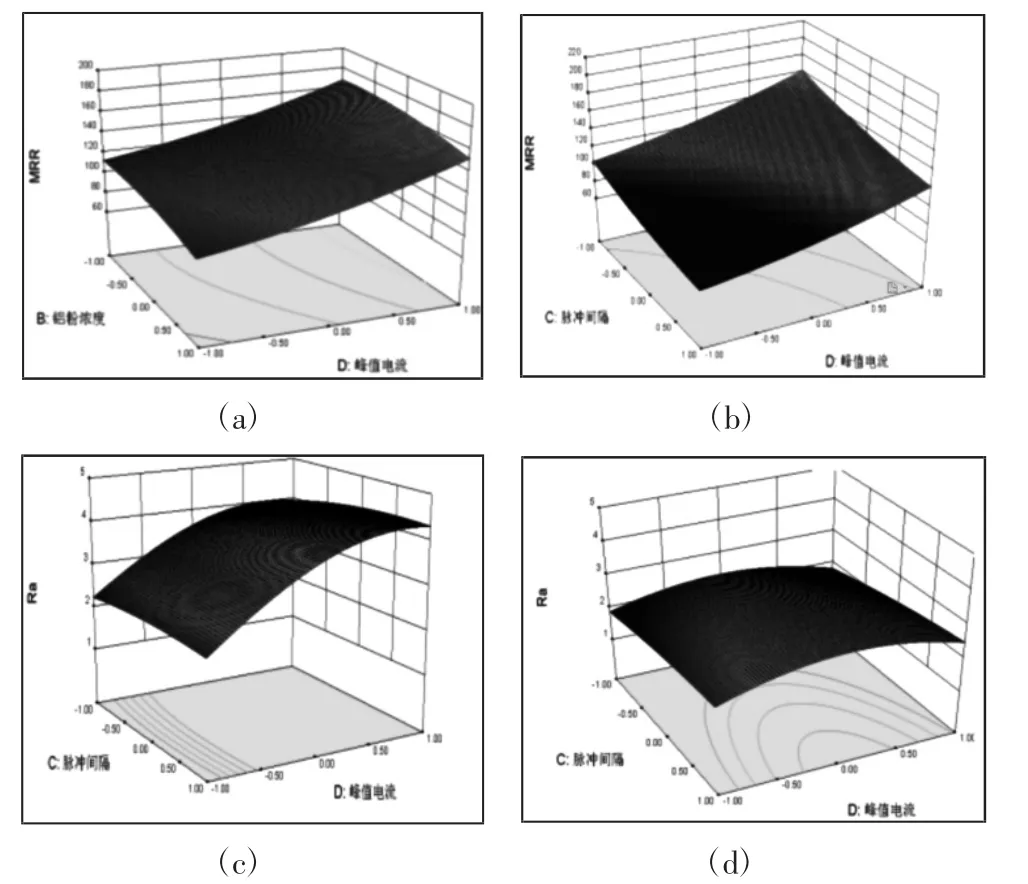

由表3可知该模型MRR、Ra概率P值均小于0.05,表明模型显著,可以有效预测各因素对指标的影响规律。从图5(a)得出超声振动使铝粉均与分布减小沉积,改善了放电环境,高浓度时并没有影响去除率;图5(b)显示脉冲间隔对去除率影响较小,是由于超声振动加快了排屑效率,缩短消电离时间,因而脉冲利用率增大。铝粉浓度较小时粗糙度Ra值随峰值电流的变化规律,如图5(c)所示。可以看出电流较大时粗糙度值增大,把铝粉浓度固定在较大值,粗糙度值并没有随着电流增大,如图5(d)所示。因此加载超声可以在较大电流加工时获得较小的粗糙度值。

图5 响应曲面Fig.5 Response Surface

4.2 多指标参数优化

采用Design-Expert 8.06优化超声混粉电火花加工参数:电极直径 4mm,铝粉浓度 15.3(g·L-)1,脉冲间隔 39μs,峰值电流20A,预测结果为:去除率186.79×10-(3mm·3min-)1,粗糙度Ra值3μm。采用优化参数进行3组重复试验检验,如表4所示。

表4 实验检验Tab.4 Experimental Verification

试验结果表明:更换不同直径电极进行试验时,组合式夹具能起较好的调整作用,谐振系统工作稳定。加工试验优化以后超声混粉电火花加工效率、表面质量均比普通混粉电火花加工有所提高,如图6所示。超景深显微镜下普通混粉与参数优化以后的超声混粉电火花加工表面形貌对比。

图6 表面形貌对比Fig.6 Surface Topography Comparison

5 结论

(1)采用ANSYS15.0设计了可调整频率的组合式电极夹具,解决了加工过程中更换电极、电极损耗引起的频率不匹配问题。

(2)在电火花机床上加载了自行设计的超声振动装置进行试验,装夹不同尺寸电极时,组合式夹具调整频率性能良好,能实现稳定加工。

(3)通过Box-Behnken试验建立了回归模型,采用响应曲面法优化加工参数,应用最优参数组合进行了三次重复试验,结果证实预测模型的可靠性。试验表明:超声混粉电火花比普通混粉电火花加工效率提高了29%,表面粗糙度Ra值降低了22%。超声混粉电火花加工在一定范围内解决了加工效率与表面质量之间的矛盾,可在较大电流加工中获得较好的表面质量。