含局部减薄缺陷压力管道承载能力研究

代 巧 ,彭 剑 ,刘浩浩

(1.江苏理工学院机械工程学院,江苏 常州 213001;2.常州大学机械工程学院,江苏 常州 213164;3.江苏省绿色过程装备重点实验室,江苏 常州 213164)

1 引言

压力管道在生产与服役的过程中,由于介质腐蚀、制造缺陷等原因会产生局部减薄缺陷,对管道的承载能力产生显著影响,受到了工程上的广泛关注[1-2]。极限载荷研究方法是一种有效的结构承载能力分析方法,广泛用于含局部减薄缺陷压力管道的承载能力研究。近年来,研究者运用极限载荷方法对内压与弯矩作用下含局部减薄缺陷管道[3],纯弯矩作用下的直管[4],含局部减薄缺陷弯管[5],多局部减薄缺陷压力管道[6-7]进行承载能力分析。

除极限载荷方法以外,应力强度评定、安全评定也是研究压力管道的承载能力的有效方法。JB 4732-2005[8]给出了压力容器的应力强度评定方法,该方法根据弹性假设与应力分类方法对结构进行应力强度评定。基于对含局部减薄缺陷压力管道大量的实验与理论研究,国内外制定了含缺陷压力管道的安全评定标准。我国的GB/T 19624[9]可用于含局部减薄缺陷压力管道的安全评定。

综上所述,对含局部减薄缺陷压力管道承载能力的研究可以运用极限载荷分析、应力强度评定以及安全评定标准3种方法,但是由于它们的理论基础不同,三者之间会存在差别。虽然国内外研究人员分别运用各自的方法进行了研究,但是尚未对不同方法得到的结果进行系统分析。为了系统研究含局部减薄缺陷压力管道的承载能力,通过三种研究方法分别对内压作用下含局部减薄缺陷管道进行研究,获得许用载荷、极限载荷和安全评定载荷。在此基础上对三种载荷从定性与定量两方面进行系统分析,研究三者之间的关系。

2 含局部减薄缺陷压力管道许用载荷

2.1 有限元模型

通过有限元软件ANSYS12.0对含局部减薄缺陷压力管道进行有限元分析,研究模型为20号钢管道,材料属性由文献[10]得到。管道尺寸为08mm×6mm,管道筒体所需最小长度为L=2.5=45mm,为了忽略边界条件对计算结果的影响,选取长度为1000mm的管道,缺陷位于管道中央部位。对缺陷的尺寸进行无量纲处理得到缺陷尺寸的参数:缺陷相对深度a/t、缺陷相对轴向长度L/、缺陷相对环向角度θ/π,a、L、θ分别为缺陷的深度、缺陷轴向半长度、缺陷环向半角度。

由于管道结构、载荷以及边界条件的对称性,取1/4模型进行有限元分析,剖分面为模型对称面。单元类型为SOLID45,在缺陷附近网格较密,在远离缺陷处使网格逐渐变疏,以保证计算精度,并提高计算速度。

2.2 有限元结果验证

为了验证有限元分析结果的可靠性,采用有限元分析方法和理论分析方法对无缺陷压力管道进行应力计算。无缺陷压力管道轴向应力的理论公式为σφ=PD/4t,理论计算结果与有限元分析结果一致。GB19624中无缺陷压力管道极限载荷的计算公式为PLO=2/σ′ln(Ro/Ri),求得无缺陷压力管道弹塑性极限载荷为49.64MPa,通过弹塑性有限元分析结果为49.10MPa,两者相差1.088%,由此表明有限元分析结果是可信的。

2.3 许用载荷的确定方法

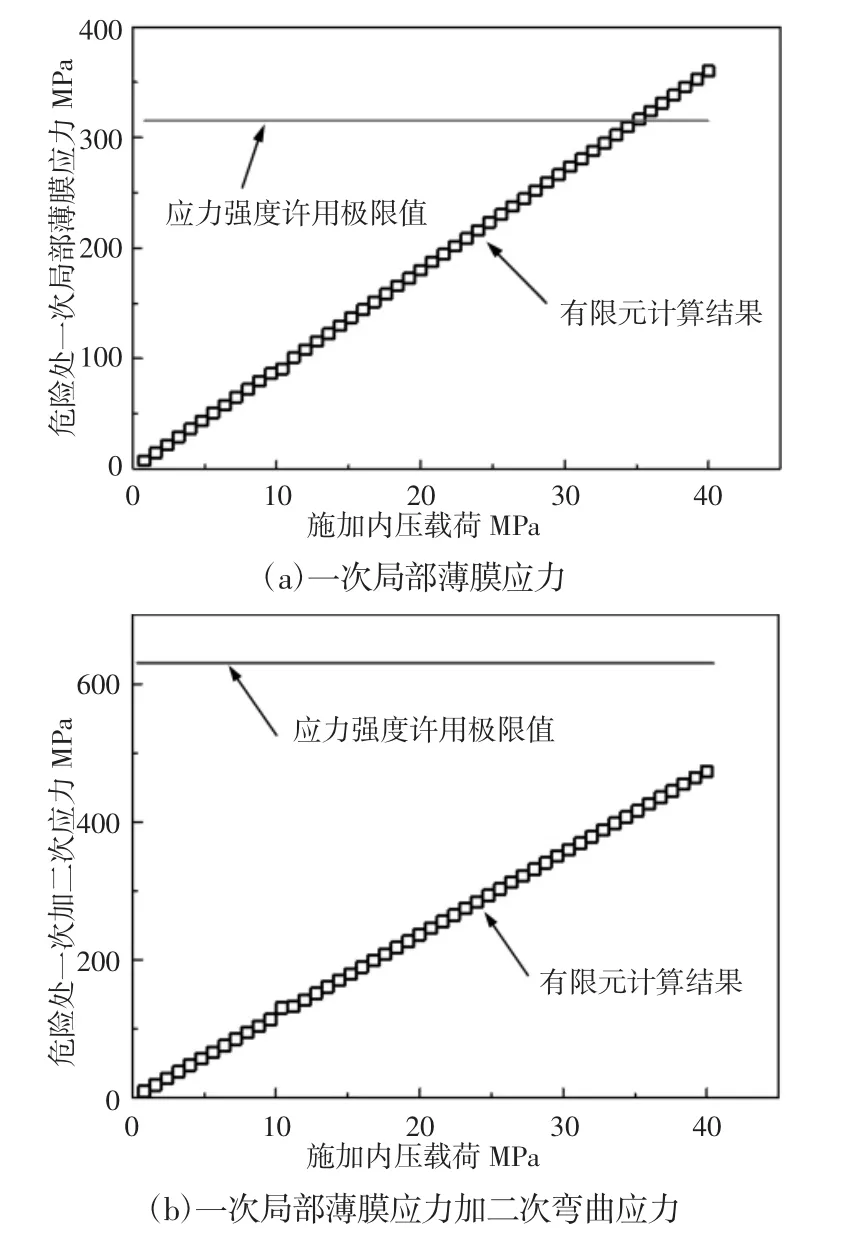

根据JB4732-2005[8],在不同载荷作用下评定通过与无法通过的临界载荷即为许用载荷。选取 a/t=0.2,θ/π=1/12,L/■ R t =0.25为例介绍许用载荷确定方法。通过有限元分析获得最大应力点处应力随内压的变化规律,如图1所示。通过一次局部薄膜应力随内压变化曲线与许用极限值1.5KSm的交点或一次加二次应力随内压变化曲线与许用极限值3KSm的交点,确定含局部减薄缺陷压力管道的许用载荷。

图1 最大应力点处应力随内压的变化规律Fig.1 The Variation Law of Stresses at Maximum Stress Points with Internal Pressure

2.4 缺陷尺寸对许用载荷的影响

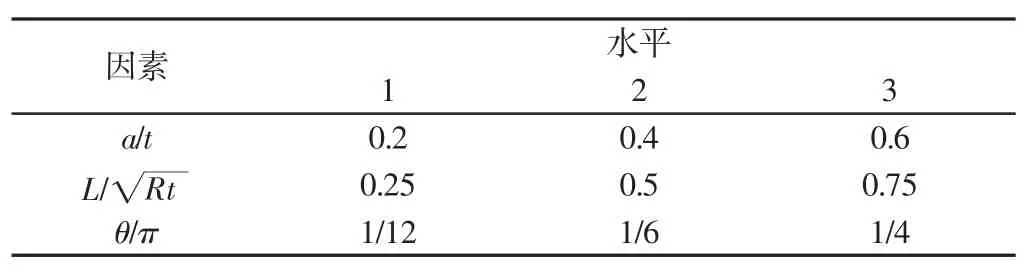

表1 计算方案Tab.1 Calculation Schemas

由图 2(a)、图 2(b)、图 2(c)可见,许用载荷随 θ/π 和 a/t的增大而下降,其中a/t的影响显著,θ/π对许用载荷的影响微弱。为了更为清楚的分析L/与a/t对许用载荷的影响规律,选取θ/π为1/6时,不同a/t下,许用载荷随L/的变化规律,如图2(d)所示。

图2 许用载荷随缺陷尺寸的变化规律Fig.2 The Variation Law of Allowable Loads with Defect Sizes

3 含局部减薄缺陷压力管道极限载荷

3.1 极限载荷的确定

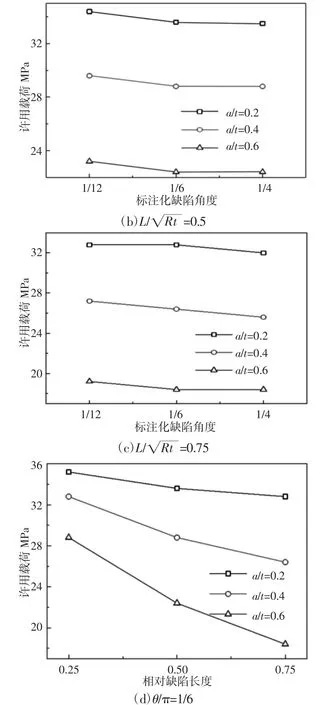

极限载荷的确定是基于弹塑性有限元分析进行的。与确定许用载荷所采用的弹性有限元分析相比,在材料选择、网格划分、危险点载荷分析、载荷确定方法等方面存在不同。对两者进行了比较,如表2所示。

在弹塑性有限元分析过程中,通过不断增加载荷使管道到达极限状态后获得载荷—应变曲线,再运用判断极限载荷的方法即能获得结构的极限载荷。判断极限载荷的方法主要有两倍弹性斜率准则、零曲率准则和双切线交点准则等。此处采用两倍弹性斜率准则,即有限元获得的载荷-应变曲线与两倍斜率曲线交点处的载荷值即为极限载荷。

表2 弹性有限元分析与弹塑性有限元分析比较Tab.2 Comparison Between Elastic Finite Element Analysis and Elastic-Plastic Finite Element Analysis

3.2 极限载荷的结果与讨论

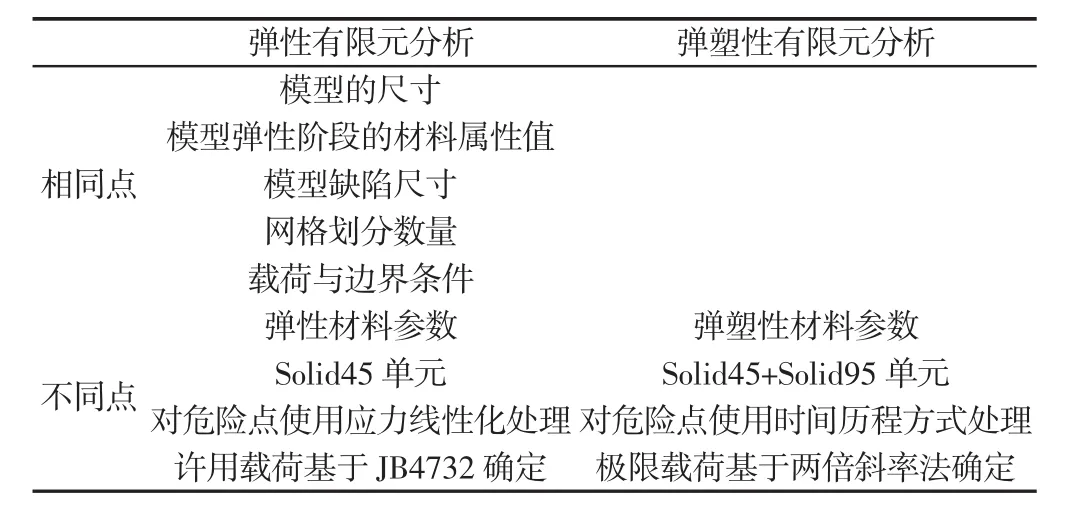

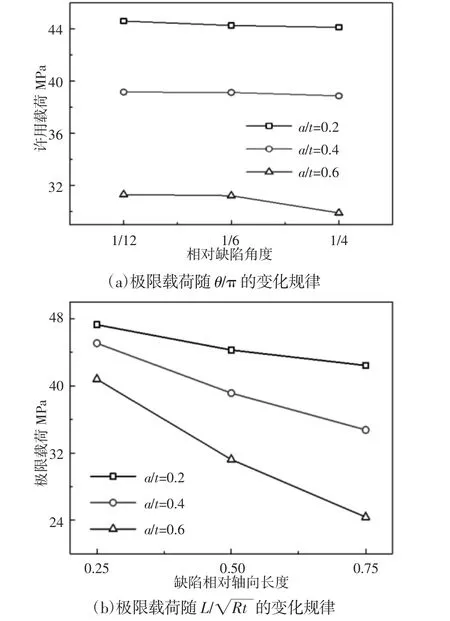

根据两倍弹性斜率准则以及弹塑性有限元分析方法得到了27种模型的极限载荷。为了研究三种缺陷尺寸对含局部减薄缺陷压力管道极限载荷的影响规律,不同a/t下极限载荷随θ/π和L/的变化规律,如图3所示。

图3 极限载荷随缺陷尺寸的变化规律Fig.3 The Variation Law of Limit Loads with Defect Sizes

由图3分析发现,极限载荷随缺陷尺寸的变化规律与许用载荷随缺陷变化规律基本吻合,缺陷相对深度对其极限载荷影响最大,相对轴向长度次之,相对环向角度的影响最小。

4 含局部减薄压力管道安全评定载荷

根据GB/T 19624-2004中附录H《压力管道直管段体积缺陷安全评定方法》[12]对上述研究的含局部减薄缺陷压力管道进行分析,计算得到了27组模型的安全评定载荷。安全评定载荷随a/t,L/,θ/π的变化规律,如图4所示。

由图4可知,管道的安全评定载荷受缺陷深度影响最显著,同时缺陷轴向长度与缺陷角度的影响相同。这是由于在标准评定方法中,缺陷等效参量公式A=c中缺陷相对轴向长度与e缺陷相对环向角度的计算处于同一影响水平。

根据许用载荷和极限载荷的研究均发现,在内压作用下相对轴向长度影响程度大于相对环向角度的影响程度。因此,在内压作用下含局部减薄缺陷压力管道的安全评定标准在缺陷相对轴向长度和缺陷相对环向角度的影响程度上有待进一步改进。

图4 安全评定载荷随缺陷尺寸的变化规律Fig.4 The Variation Law of Safety Assessment Loads with Defect Sizes

5 三种载荷的比较与分析

在分析过程中三种承载能力研究方法的工况条件包括研究对象、载荷类型、材料、缺陷类型、缺陷尺寸等均是一致的,这就保障了三者对比结果的有效性。然而三种承载能力确定方法的理论基础是不同的:应力强度评定法是基于JB 4732-2005以及弹性有限元分析方法进行;极限载荷分析法是基于两倍弹性斜率准则以及弹塑性有限元分析进行;安全评定标准法是基于GB/T 19624-2004确定其承载能力。此处将从定性与定量两方面进行了系统分析,揭示了三种承载能力确定方法之间的关系。

5.1 许用载荷与极限载荷的比较

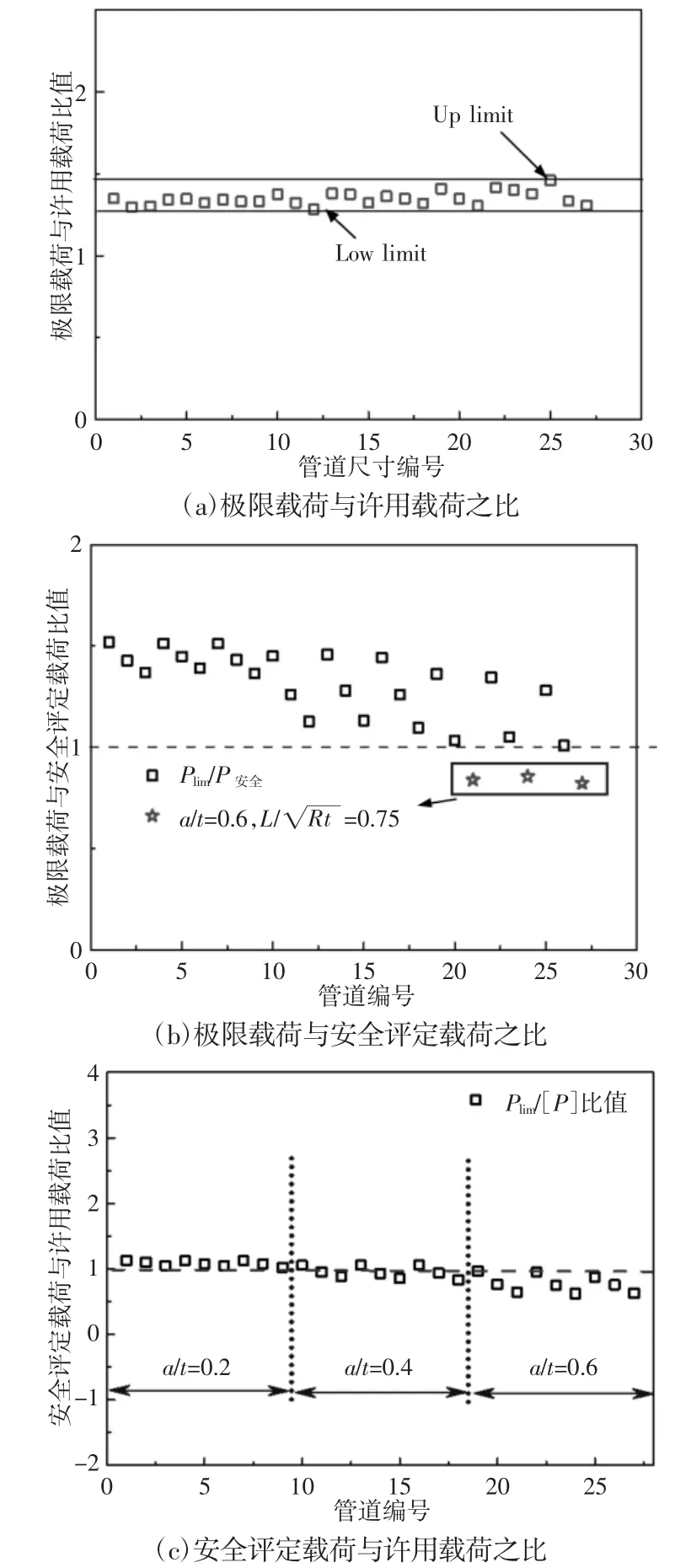

将极限载荷与许用载荷的比值进行分析,以管道序号为横坐标,以有限元分析获得的极限载荷与许用载荷的比值为纵坐标,如图5(a)所示。可以看出,极限载荷明显高于许用载荷。这是由于极限载荷计算过程中考虑了应变强化的影响。极限载荷与许用载荷的比值在一条直线上波动。图中两者最大比值为1.46,最小比值为1.28,现取所有数据点的平均值,即极限载荷与许用载荷比值的平均为1.35。对所有数据点做y=1.35的偏差,可以得到所有比值点偏差在(-5.2~8.2)%之间,此偏差较小,极限载荷高于许用载荷34.92%左右,并且两者比值与缺陷尺寸呈现无关性的变化规律。

图5 许用载荷、极限载荷和安全评定载荷的比较Fig.5 Comparisons of Allowable Load,Limit Load,and Safety Assessment Load

5.2 安全评定载荷与极限载荷的比较

对极限载荷值与安全评定载荷进行比较,如图5(b)所示。可以看出,极限载荷基本都高于安全评定载荷,因此安全评定载荷是安全可靠的。但是值得注意的是,当缺陷尺寸在相对深度和相对轴向长度均取极大值时(a/t=0.6,L/=0.75),安全评定载荷大于极限载荷。

5.3 许用载荷与安全评定载荷比较

图5(c)对许用载荷和安全评定载荷进行比较。以管道序号为横坐标,以安全评定载荷与许用载荷的比值为纵坐标。可以看出,在a/t=0.2时,安全评定载荷大于许用载荷。在a/t=0.6时,安全评定载荷小于许用载荷的。然而,在a/t=0.4时,两者比值在1左右波动。由此说明,基于JB4732得到的许用载荷与基于GB/T 19624得到的安全评定载荷基本吻合,两者比值在1左右波动。随着缺陷相对深度的增加,安全评定载荷会由高于许用载荷过渡到低于许用载荷。

6 结论

通过应力强度评定、极限载荷分析及安全评定标准三方面对含局部减薄缺陷压力管道的承载能力进行系统研究,得到了许用载荷、极限载荷与安全评定载荷随着缺陷尺寸的变化规律,并对三者进行了系统比较,得到了如下结论:(1)通过对许用载荷和极限载荷的分析发现,在内压作用下,缺陷相对深度对管道的承载能力影响最大,缺陷相对轴向长度次之,缺陷相对环向角度的影响最小。(2)对比分析发现,考虑塑性参量基于两倍斜率法得到的极限载荷显著高于仅考虑弹性参量基于JB4732应力强度评定方法得到的许用载荷;且极限载荷高于许用载荷34.92%左右,两者的比值与缺陷尺寸无关。(3)除了在缺陷相对深度与缺陷相对轴向长度均取最大值的情况下,GB/T19624得到的安全评定载荷均低于极限载荷。因此,利用GB/T19624对内压下含局部减薄缺陷压力管道的安全评定是安全的。但是在缺陷相对深度与缺陷相对轴向长度均取较大值时应注意GB/T19624的适用范围。(4)基于GB/T 19624得到的安全评定载荷与基于JB4732应力强度评定方法得到的许用载荷两者基本吻合,它们的大小关系随缺陷变化而变化。