汽车干式离合器压盘内凹变形仿真分析

龚雨兵,葛文成,周 杰,张立杰

(桂林电子科技大学机电工程学院,广西 桂林 541004)

1 引言

离合器是汽车传动系中与发动机直接联系的重要部件,其主要功能有传递与切断发动机输出给传动系的动力、防止传动系过载、降低传动系中的振动和噪声以及保证汽车平稳起步等作用[1]。膜片弹簧式离合器具有传递效率高、压盘压紧力稳定、操纵力小等优点,在汽车手动档离合器上应用广泛[2]。打滑故障是膜片离合器使用中较易出现的故障。实践中发现,出现打滑故障的离合器,其压盘摩擦面都出现了较为明显的内凹变形。一般认为,当压盘摩擦面内凹量较大时,其与从动盘的接触面积在继续滑磨时明显减少,接触部分的压力急剧增加,滑磨温度显著升高,离合器摩擦系数减小,导致离合器传递扭矩降低,从而产生打滑故障[3-4]。因此,研究压盘内凹变形和减少实际中压盘内凹变形量,对于减少离合器打滑故障、提高离合器接合性能等有着重要的理论意义和实际应用价值。

国内外学者对压盘变形场一直都非常关注。文献[5]通过实验的方法获得了离合器发生打滑时压盘的变形量与温度的趋势关系,并通过试验得到了压盘摩擦面在加热升温时呈现“鼓形”(内凸变形),冷却时呈现“碟形”(内凹变形)。文献[6]采用有限元数值仿真方法,模拟了压盘起步工况下的“鼓形”热变形。文献[7]通过推导建立了压盘摩擦面的热流密度公式,其与压盘的半径,接合时间和滑磨功构成了紧密的联系,并采用此公式研究了压盘的温度场和变形场。文献[8]采用有限元方法,分析得到在假定摩擦面温度分布下,压盘轴向热变形沿径向由内到外逐渐增大。文献[9]通过建立2维轴对称有限元模型,分析了在均压分布(uniform pressure)和均磨分布(uniform wear)两种假设条件下,离合器压盘分离接合10次的温度场分布情况以及压盘与摩擦片之间不同接触面积下的温度场分布。文献[10-11]对压盘不同载荷起步工况下的温度场和热应力场进行了数值仿真。文献[12-13]通过压盘有限元模型的温度场和变形场的分析,讨论了热参数与结构参数对压盘的影响效果,并提出了一种新的压盘结构。

可以看出,文献主要对压盘的内凸变形进行了仿真和实验研究;压盘的内凹变形仅在台架和实车使用中发现,对于压盘内凹变形的数值仿真或理论上研究结果非常少,压盘内凹变形的发生过程及重要影响因素尚不清楚。由于实验条件等限制,通过台架或实车试验实时观测离合器压盘内凹变形的发生过程比较困难,因而采用有限元数值仿真方法对压盘内凹变形过程进行研究。具体而言,以φ430压盘为研究对象,建立压盘总成简化模型,模拟持续滑磨至冷却到室温下压盘内凹变形的产生过程,结合约束支反力的分析获得压盘发生内凹变形的过程特征。继而,对压盘工作表面最高温度、压盘工作压紧力以及膜片弹簧大端与压盘齿顶之间的摩擦系数等三个重要因素对压盘内凹变形量的影响进行对比分析。

2 压盘总成有限元模型

2.1 离合器工作原理

2.1.1 汽车离合器工作状态(接合压紧)

以推式离合器为例,当离合器与发动机飞轮用螺栓紧固在一起时,膜片弹簧被预加压紧,离合器处于接合位置。此时,由于膜片弹簧力的作用,离合器压盘和飞轮将离合器从动盘压紧于飞轮和压盘之间,当离合器盖及压盘总成随飞轮转动时,就通过摩擦片上的摩擦转矩带动从动盘总成和驱动轴一起转动以传递发动机动力。

2.1.2 汽车离合器分离状态

在换档和分离离合器时,将离合器踏板踩下,通过操纵机构,使分离轴承前移推动膜片弹簧分离指,膜片弹簧呈反锥形变形使其大端离开压盘,压盘在传动片的弹力作用下离开从动盘摩擦片,切断了发动机动力的传递,离合器处于分离状态。

离合器工作时,通过压盘与摩擦片的摩擦来传递发动机扭矩。传递扭矩采用下式计算[2]:

式中:T—摩擦扭矩;n—摩擦面的数目;μ—摩擦系数;F—摩擦面

间的压紧力;R—摩擦面等效半径。

当压盘产生内凹变形时,摩擦面积减少,摩擦面局部接触压力增大,导致压盘滑磨时温度升高、摩擦系数减小。由式(1),从而使得离合器传递扭矩减少,引发离合器打滑,影响离合器的工作性能和使用寿命。

2.2 压盘总成模型

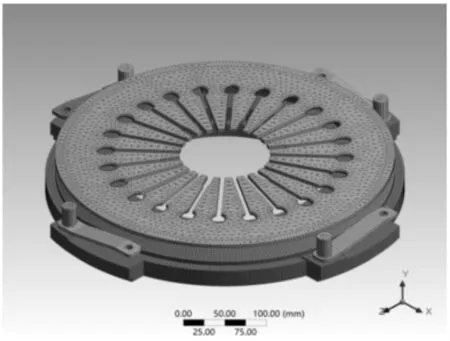

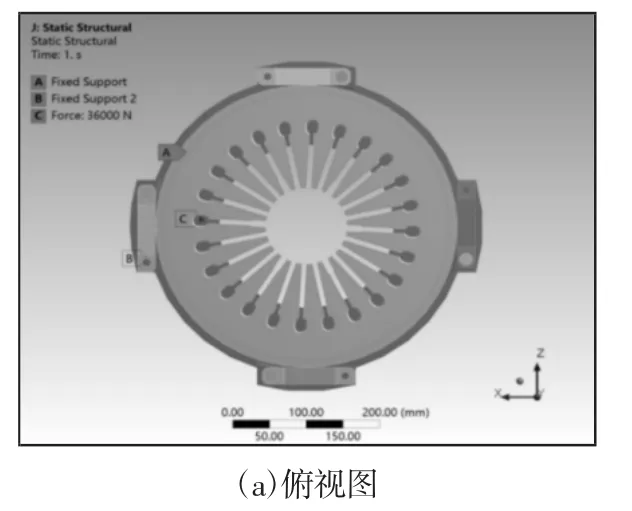

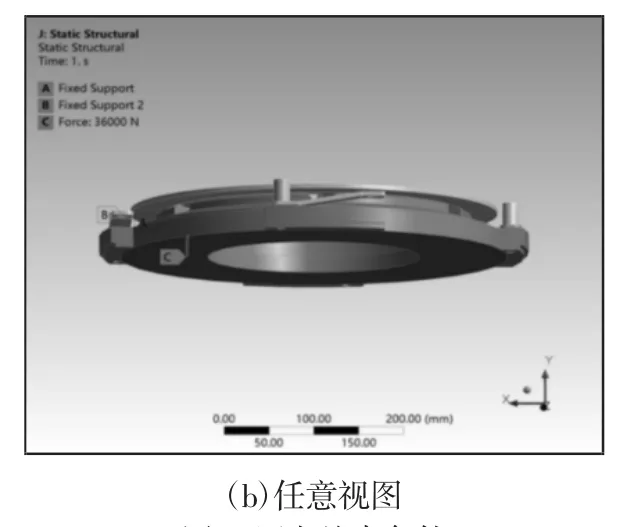

现有文献进行压盘变形分析时,多建立压盘零件模型,将压盘所受边界位移约束等效到压盘耳部及压盘背部齿顶上。这种压盘零件建模方法,有利于减少后续仿真的计算时间。但也带来了边界位移约束如何准确等效的问题。通过相互比较可以看出[3,6-13],不同文献中其等效后的压盘边界位移约束互不一致。为简化边界位移约束条件的等效问题,如图3所示。建立了压盘总成简化模型,包含了压盘以及与压盘直接相连的膜片弹簧、铆钉、传动片等零件。继而,在膜片弹簧与传动片上施加由于离合器盖(视为刚体)的限制而产生的位移固定约束。压盘与膜片弹簧之间视为滑动摩擦接触、压盘与传动片之间视为绑定接触。将几何模型进行网格划分,单元大小为4mm,节点总数目为445027个,单元总数目为127561个,如图1所示。

图1 压盘总成简化模型Fig.1 Simplified Model of Pressure Plate Assembly

2.3 压盘工作表面热流密度

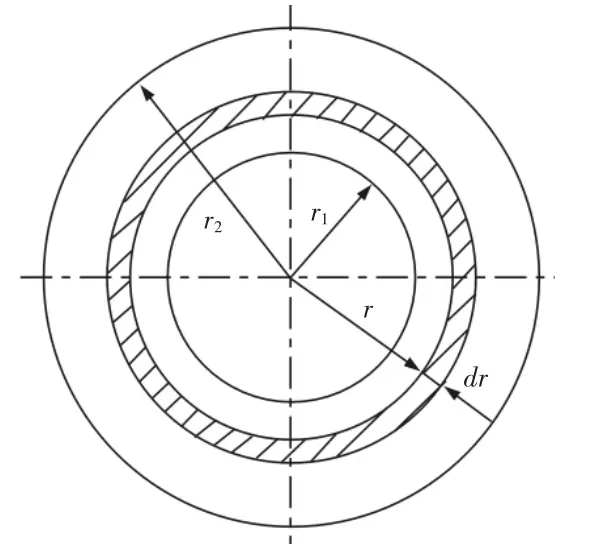

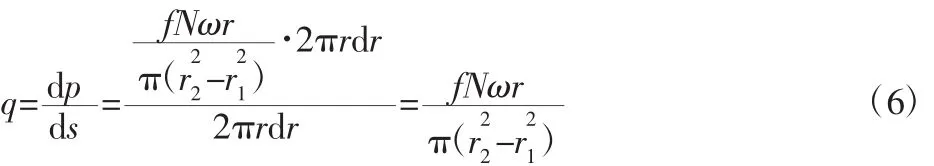

根据文献,内外径分别为r1、r2的压盘摩擦面上半径r处,宽度为dr的微元,如图2所示。在压盘滑磨时阴影部分所产生的功率[7]为:

式中:F(t)—压盘和摩擦面之间的压紧力;f—压盘和摩擦面的摩擦系数;ωh—压盘和摩擦面间的转动角速度差;2πrdr—阴影部分的面积。

图2 压盘摩擦面分析图Fig.2 Diagram of Friction Surface of Pressure Plate

在持续滑磨工况下,压盘的压紧力保持不变;从动盘与压盘相对滑磨角速度保持不变。因此,令:

为常量。

将式(3)、式(4)带入式(2),阴影部分功率可表达为:

热流密度是指单位时间内通过单位面积的热量[12]。因此,压盘摩擦面上的热流密度为:

式中:q—热流密度。同时,压盘与摩擦片滑磨时,热流分配系数计算公式如下[11]:

式中:λ—导热系数;c—比热值;ρ—密度。

故考虑热流分配系数后的压盘摩擦面上的热流密度为:

按照厂家提供的实验数据及材料参数可得压盘摩擦面的热流密度为 q压盘=2188000r。

2.4 压盘边界条件

(1)温度场:持续滑磨开始时与环境温度相同,为25℃。随后,压盘摩擦面接受滑磨产生的热量,压盘温度持续升高。到60s时停止滑磨。60s后,压盘整体向环境散热,温度开始降低,最终压盘冷却至环境温度25℃。

(2)对流换热:压盘在持续滑磨及冷却过程中与周围空气进行对流换热。压盘表面的对流换热系数按下式来计算[14]:

式中:λ—空气导热系数;d—特征尺寸;Re—雷诺数;Pr—普朗特数。按照相关参数带入公式后,可以得到压盘各面的对流换热系数。

(3)位移约束条件

根据压盘实际工作情况,在膜片弹簧与支撑环接触部位施加全固定约束,如下图3中符号A所指位置,在传动片与离合器盖连接部位施加全固定约束,如图3(a)中B所示位置,压盘摩擦面施加工作压紧力36000N,方向见图3(b)中C所示位置。压盘凸耳孔处由铆钉将传动片相连。

图3 压盘约束条件Fig.3 Constraint Conditions of the Pressure Plate

3 压盘有限元结果分析

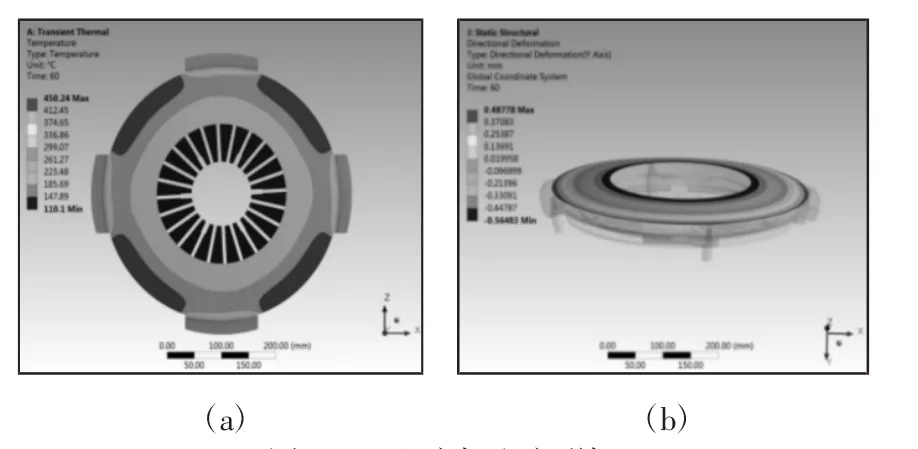

将上述有限元模型进行热-结构耦合分析可得到压盘各个时刻的温度云图和变形云图。压盘60s、710s、3500s时温度场以及对应的变形场分别,如图4~图6所示。

图4 60s温度场和变形场Fig.4 60s Temperature Field and Deformation Field

图5 710s温度场和变形场Fig.5 710s Temperature Field and Deformation Field

图6 3500s温度场和变形场Fig.6 3500s Temperature Field and Deformation Field

通过分析数据看出,压盘摩擦面的温度在60s时最高,为450℃。最高温度出现在压盘摩擦面外圈,与实际滑磨时压盘最高温度出现在外缘处的情况相符。由于受到传动片约束条件作用,60s时压盘呈现为内凸变形,如图4所示。60s之后,压盘处于完全散热状态。在710s时压盘摩擦面的内外圈轴向高度差为0.000089mm,基本处于水平状态,此时,压盘表面最高温度约在60℃左右。3500s时压盘温度整体降至25℃,压盘轴向变形为外凸内凹的内凹变形,其内外圈高度差为0.104429mm。

经分析,压盘热变形状态与其温度场分布及所受约束条件密切相关。压盘摩擦面受热时,压盘整体上处于热膨胀状态。由于外圈受到其凸耳处的限制而无法自由变形,内圈部分出现了内凸变形,如图4所示。在冷却段前期,压盘摩擦面温度逐渐降低,压盘摩擦面内凸变形量逐渐减少,至710s时压盘基本达到原始水平状态,如图5所示。之后,由于压盘温度仍高于环境温度,压盘各部分继续向环境散热,压盘各部分继续其热变形过程,外缘处与中心部分继续收缩。受传动片约束限制,压盘外缘收缩有限。而压盘中心部分则相对自由。直到3500s时压盘内部不存在温差并且降低到环境温度,压盘停止冷缩变形,形成最终的内凹状,如图6所示。

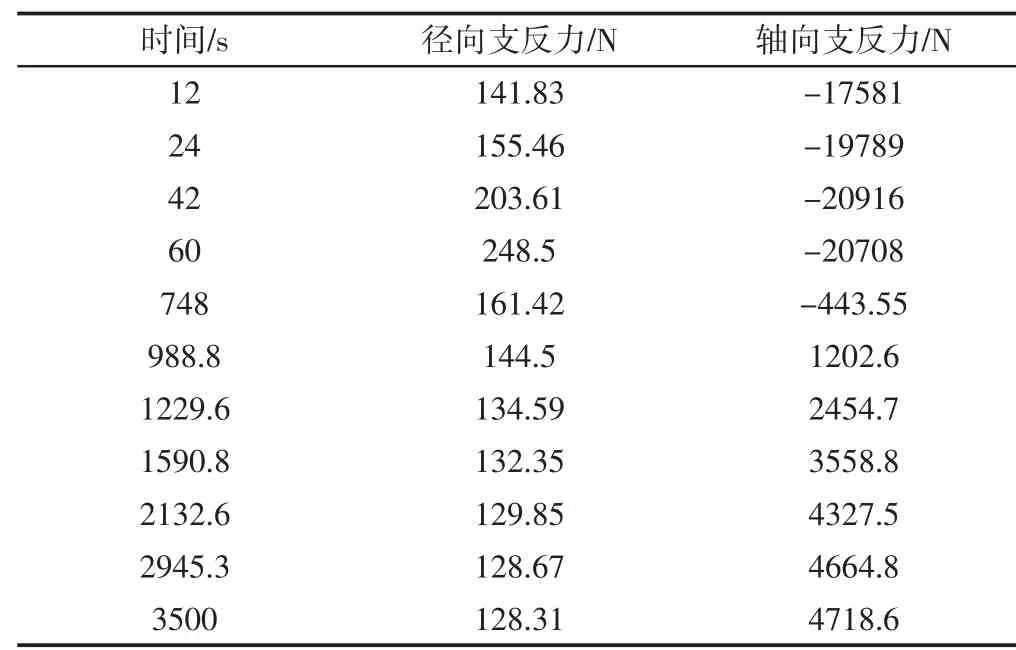

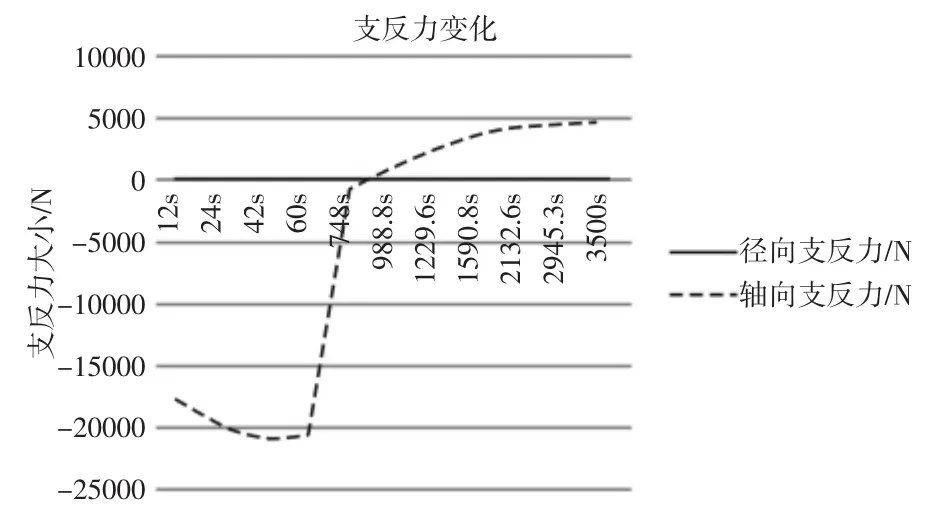

上述压盘轴向变形规律也可通过传动片处(见图5(a)中B处)的约束支反力中得到相应的反映。查看有限元求解结果可得传动片处支反力大小。传动片处约束支反力大小,如表1、图7所示。

表1 传动片支反力Tab.1 Reaction Force of Driving Plate

图7 总成模型传动片固定约束处支反力Fig.7 The Reaction Force at the Fixed Restraint of the Drive Plate of the Assembly Model

由图中数据可知,压盘从升温到降温的过程,约束处受到的径向力不断减少最后保持稳定,这是因为压盘在冷却过程中,压盘外缘受到传动片的约束作用,径向位移量将越来越小,故约束处受到的径向作用力越来越小。

轴向支反力在(60~710)s过程中为负值,并且其绝对值逐渐减小直至近似为0N,对应着压盘从60s时的内凸最大变形量逐渐减少直至到710s时的近似水平。从(710~3500)s时,约束处的轴向支反力转为正值,并且其大小逐渐增加。对应着压盘摩擦面产生了内凹变形,并且内凹变形量逐渐增大,直到压盘温度降低到环境温度时停止。在离合器综合性能测试台架上进行压盘持续滑磨工况试验(滑磨温度最高至450℃),再将压盘总成冷却至室温。当冷却至室温时,如图8所示。压盘摩擦面呈现内凹形状,其内凹量实测为0.09mm。仿真中,压盘内凹变形量为0.104429mm,两者相差11%左右。验证了数值仿真方法的有效性。

图8 冷却后压盘摩擦面变形Fig.8 Deformation Field in Pressure Plate Experiment

4 最高温度、工作压紧力以及摩擦系数对压盘内凹变形的影响分析

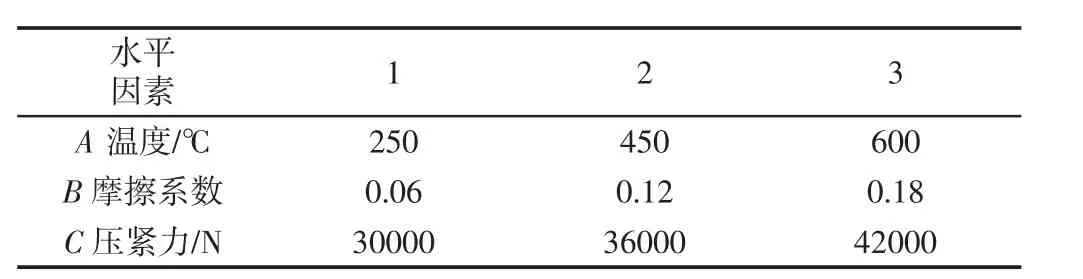

选取压盘摩擦面最高温度、工作压紧力及压盘齿顶与膜片弹簧接触区的摩擦系数这三个因素作为重要影响因素,采用正交设计试验[15]的方法分析这三个因素对压盘内凹变形的影响。因素水平,如表2所示。最高温度三个水平分别为250℃、450℃、600℃;压盘齿顶与膜片弹簧接触区的摩擦系数的三个水平分别为0.06、0.12、0.18;工作压紧力的三个水平分别为 30000N、36000N、42000N。

表2 因素水平Tab.2 Factors and Levels

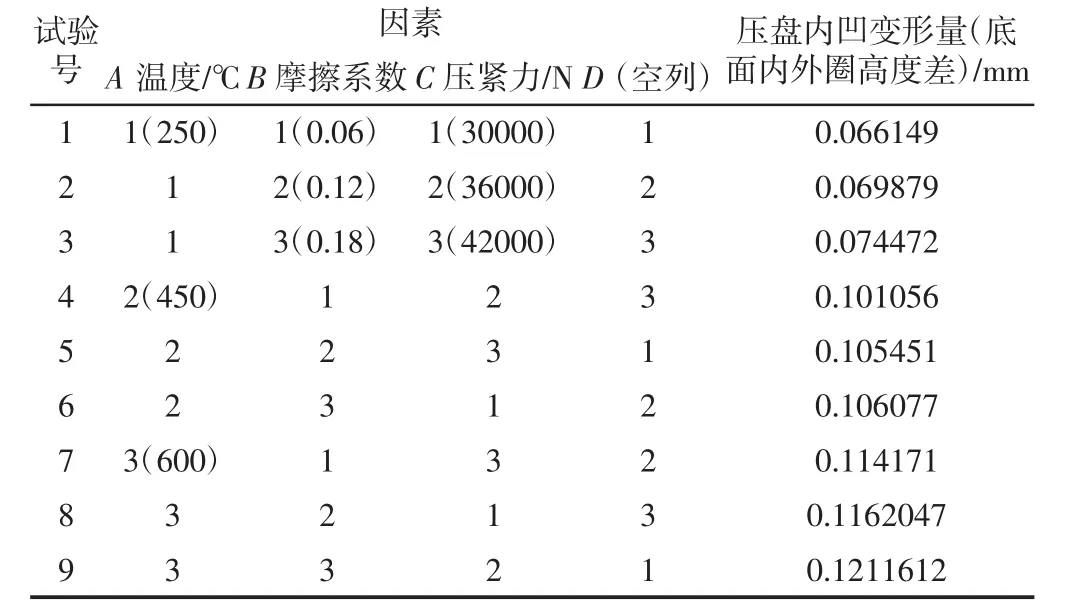

正交试验表及仿真结果,如表3所示。

表3 正交试验设计结果Tab.3 Results of Orthogonal Test Design

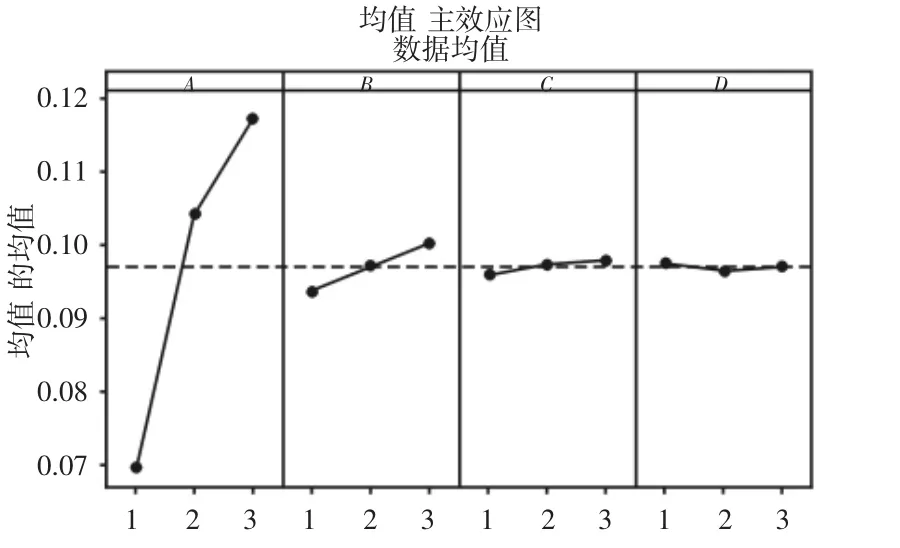

相应的均值主效应图,如图9所示。通过均值主效应图可知,压盘工作表面上的最高温度对压盘内凹量影响最大,其次是摩擦系数,最后是工作压紧力。压盘摩擦面最高温度越高,压盘冷却后的内凹变形量越大,两者呈正相关。压盘摩擦面最高温度由250℃升高到600℃时,其内凹量由0.07mm升高至约0.11mm。工作压紧力及齿顶与膜片弹簧接触区的摩擦系数,对压盘冷却后的内凹变形量影响不明显。这也反映,压盘内凹变形量大小主要取决于压盘摩擦面的最高温度值。

图9 均值主效应图Fig.9 Mean Principal Effect Plot

图中:A—温度;B—摩擦系数;C—压紧力。

5 结论

采用有限元数值仿真方法,建立离合器压盘总成简化模型,模拟了压盘在持续滑磨后冷却至室温时的内凹变形产生过程,并与实测数据进行对比。得到以下结论:

(1)压盘冷却至其摩擦面水平时仍存在温差,以及传动片对压盘的约束限制,是压盘冷却时产生内凹变形的主要原因。

(2)持续滑磨工况下,滑磨温度对压盘内凹变形量影响最大。温度越高,冷却后的内凹量越大。工作压紧力、齿顶与膜片弹簧接触区的摩擦系数对冷却后压盘内凹量影响较小。

仿真方法与结果为离合器压盘结构设计提供参考,也为后续压盘内凹变形机理分析提供基础。