基于历史数据的火箭武器故障分析研究*

王小召,张建新,张 震,徐 卓,杨园园,孙丽红

(湖北江山重工有限责任公司,湖北襄阳 441005)

0 引言

随着火箭武器自动化、信息化和智能化程度不断提升,火箭武器的复杂程度越来越高[1],由于系统构成环节和影响因素的增加,发生故障和功能失效的概率逐渐加大[2]。同时,现代战争对武器系统快速反应和机动作战能力的要求越来越高,对火箭武器的可靠性提出更高的要求,因此,火箭武器复杂度和可靠性之间的矛盾日益突出,逐渐成为火箭武器发展的瓶颈,亟待解决。

目前,对火箭武器故障的研究较少,主要集中在插拔机构[3]、火控[4-5]和传动机构[6-7]等重要部件,且多数为故障检测和仿真分析[8],尚没有对火箭武器系统故障及其规律的研究。可靠性设计也主要依赖于设计者的经验,而经验常带有主观性和片面性,从而造成设计反复、资源浪费和武器系统性能发挥不充分等不良影响。

随着科技的进步,智能化、无人化也将成为火箭武器发展的方向,故障的智能诊断和预测将成为提高武器系统生存率和提高后勤保障效率的重要手段。基于大数据的故障智能预测应用越来越广泛[9], 必然要求对火箭武器的故障数据进行分类、处理,并以此建立数据库,这些都离不开对火箭武器系统故障的认识。

为深化对火箭武器故障的认识,在对某型号火箭炮历史故障数据进行全面收集并建立数据库的基础上,对火箭炮故障进行分类研究。通过研究得到了火箭武器故障发生发展的规律,总结了故障原因并进行了故障分类,对火箭武器的维修性、可靠性、测试性设计及维护保养决策等具有重要指导意义。同时,为火箭武器故障预测和健康管理[10]等技术的发展提供了重要的数据支撑。

1 火箭武器系统及其故障

1.1 组成结构

以某型火箭武器系统为研究对象,其高低机和支撑机构采用液压机构,方向机为伺服电机;底架固定器和行军固定器采用气动方式驱动。按工作原理,将系统分为4个分系统:机械系统、电气系统、气动系统和液压系统。

1.2 故障数据库

对使用过程中的故障数据和售后服务数据进行统计梳理,建立了火箭武器故障数据库,其数据结构形式见表1。

表1 故障数据结构

表1中,故障模式是梳理的故障;故障时间为武器系统累计使用时间;故障位置分为分系统和部件两个部分,各由两位编码表示,是工厂使用代码;故障原因和维修方法是技术人员的分析结果。

表中的严酷程度是按照故障对功能和安全的影响程度进行分类,将故障分成3级:

Ⅰ级故障:对产品的使用、维修或保管等有关人员会造成危害或不安全,以及对产品的基本功能有致命影响的故障;

Ⅱ级故障:不构成致命故障,但很可能造成或严重降低产品使用性能的故障;

Ⅲ级故障:不构成严重故障,只对产品的使用性能有轻微影响或几乎没有影响的故障。

2 故障统计分析

2.1 故障时间特性

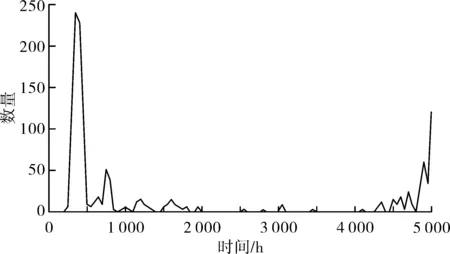

对不同时间段故障数量进行统计,得到故障发生数量随时间的变化规律,如图1所示。

图1 故障发生数量随时间分布规律

由图1可以看出,故障数量的整体分布符合浴盆曲线。早期失效期故障数量的峰值出现在300~400 h之间,在此之前可以安排一次大范围的检查保养,以免故障影响扩大而造成更严重的后果,从而减小经济损失,提高武器系统可靠性。

2.2 故障分布情况

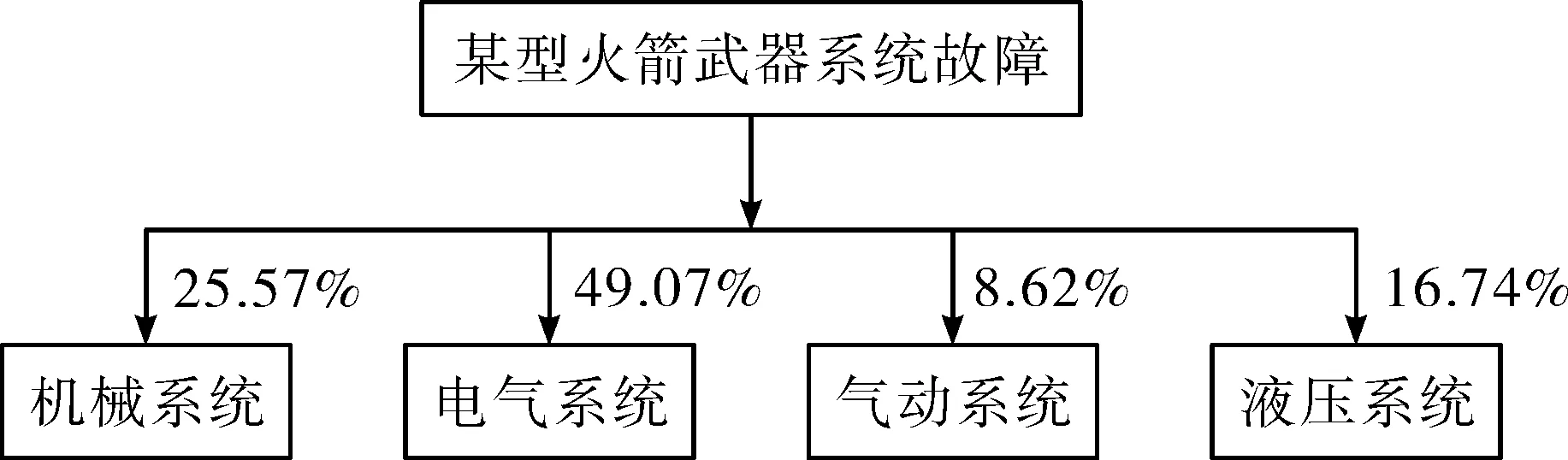

通过统计不同位置故障数量,得到了故障在武器各分系统的分布规律,如图2所示。分系统中的故障分布分别如图3~图6所示。

图2 故障总体分布

由图2可知,电气系统的故障数量最高,达到总量的49.07%。实际上,在该武器系统中电气系统的复杂程度也是最高的。

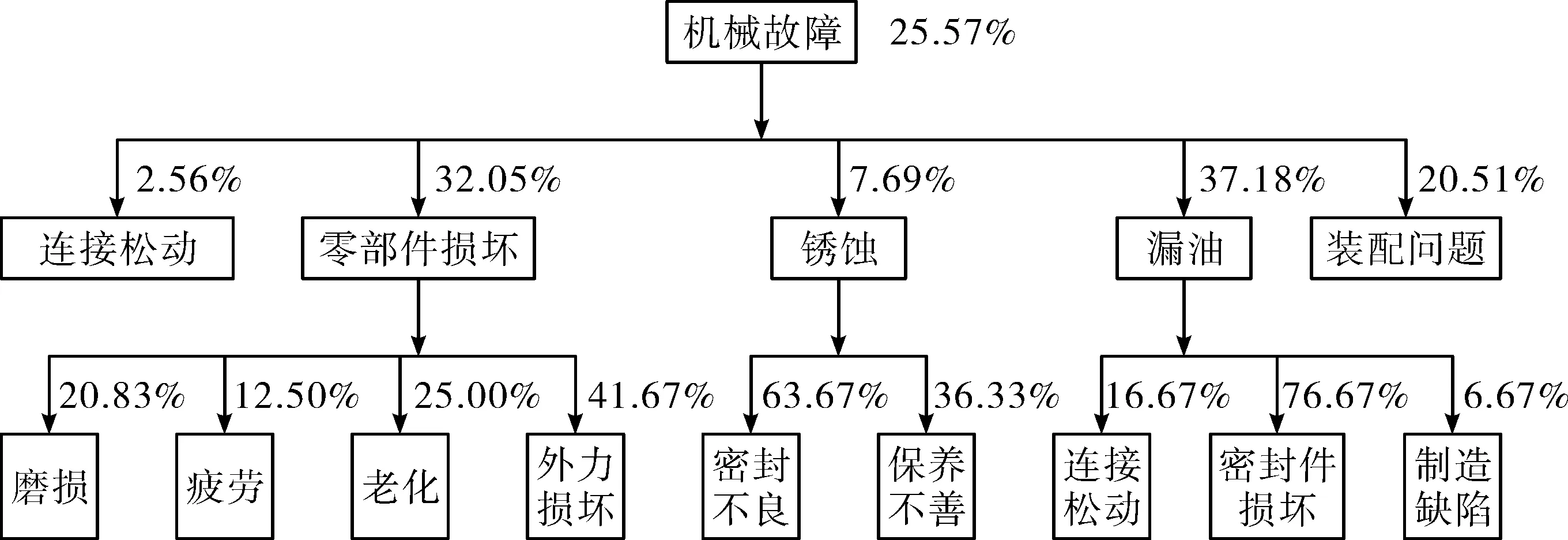

图3 机械系统故障及分布

由图3可知,机械系统故障中漏油故障的比例最高,达37.18%,其原因中密封件损坏占比高达76.67%。位于第二位的故障为零部件损坏,其原因中外力损坏占比为41.67%,火箭武器系统的工作环境较为恶劣,裸露零部件易遭受外力破坏。由于装配造成的机械故障占比达20.51%,应当注意系统装配的工艺性。

由图4可以看出,电气系统故障主要为器件损坏和线路连接故障,分别占比48.42%和32.11%。火箭武器系统所要求适应的极端恶劣环境条件,对电子器件的要求更加苛刻,器件故障在整个电气系统中分布广泛,尤其是集成电路故障,其数量占器件损坏故障总量的23.66%。因此,在选择电气功能模块时,应提高要求和标准,适当采取冗余设计措施。连接线路故障中电缆损坏和接头损坏比例分别为59.02%和40.98%,设计时应当更加优化布线方式和保护措施。

图4 电气系统故障及分布

图5 气动系统故障及分布

由图5可以看出,气动系统80%的故障为漏气,漏气的原因为气管损坏和接头松动,分别占72.73%和7.27%。气管大多布置在汽车底盘的底部,易受到环境中其它物质的侵蚀。

由图6可以看出,漏油是液压系统的主要故障,占分系统总故障的60.27%,主要原因为密封件失效、连接松动和油管破裂。设计时需重视密封方式和材料的选择以及油路的保护。火箭武器的行驶路况复杂,振动剧烈,容易造成紧固连接的松动,应注重防松设计。

图6 液压系统故障及分布

2.3 故障严酷度分析

不同严酷度等级故障中各系统所占比例如图7所示。

图7 武器系统故障严酷度分布

结合图3和图7可以看出,机械系统故障数量虽多,但故障影响较低,整体来看其可靠性较高。

结合图5和图7可以看出,气动系统故障虽然在整个武器系统故障中占比较小,但其大多为Ⅰ级和Ⅱ级故障,影响较大。

从图7中故障严酷度分布可以看出,Ⅰ级和Ⅱ级故障中电气系统故障分别占77.53%和48.88%。电气系统应当是火箭武器系统维护保养和可靠性设计的重心。

3 故障原因分析

由2.2节分析可知,故障的主要原因为零件的失效和装配关系的失效。零部件的失效主要表现为零部件的损坏。装配关系失效主要表现为连接关系和装配关系两个方面。

故障机理是指导致故障的物理、化学或其它过程。通常指最低层次上的一些直接原因。火箭武器零部件的失效机理主要表现为:

1)磨损

引起磨损的可能原因是制造材料性质、制造缺陷、超过规定限度使用、缺乏维护、操作不当等。

2)疲劳

火箭武器中由疲劳引起的故障主要表现为传动轴、齿轮、联接键等周期性受力零件的失效。电子元器件受到长期的振动冲击,也易产生疲劳失效。

3)老化

老化是密封垫、气管等非金属件和电子元器件失效的一个重要原因。

4)腐蚀

腐蚀除了跟环境因素有关外,主要原因是制造工艺缺陷和缺乏维护。

5)外力

外力损坏是火箭武器裸露零部件失效的一个重要原因。由于操作使用不当导致零部件所承受的载荷超出规定值,引起失效。

火箭武器装配关系失效的机理主要为:

1)振动

振动是引起连接松动的原因之一,包括行军时的振动和射击时的冲击振动等。

2)制造误差

制造误差使零件一致性变差,在相同装配条件下,可能会导致装配关系的不一致,如角传感器零漂和误差不一致等。

3)环境温度剧烈变化

温度的剧烈变化导致不同材料产生不同的伸缩量,从而引发装配关系变化。

4)磨损

磨损导致装配关系变化而引起功能异常。

4 故障分类

由2.2节和2.3节的分析可知,电气系统故障率和故障严酷度均较高。因此,以电气系统为例,讨论故障分类方式。

电气系统由多种大量电子元器件串联或并联组成相应的功能模块,功能模块再经过串并联完成特定的功能,因而,在电气系统中故障容易产生“多米诺效应”而引发多重故障,一个电子元器件的故障可能会引起整个系统功能失效。

根据电气系统的架构和工作原理,结合2.2节故障统计分析,按照功能实现的分类原则可将故障分成4类:

第一类故障为武器系统主要功能故障,是系统直接反馈给用户的故障现象,包括不能调炮、支撑装置不能放列、行军固定器无法锁紧/解脱等。

第二类故障为分系统功能故障,其上一层故障影响为第一类故障,包括供配电故障、驱动控制故障、联锁控制故障等。

第三类故障为功能模块故障,其上一层故障影响为第二类故障,包括电源并网功能失效、电机失效、电机驱动器失效、人机交互故障、通信故障等。

第四类故障为零部件故障,是保障人员进行维修的最小单元故障(表1所示的故障原因),其上一层故障影响为第三类故障,包括启动电阻损坏、调压器损坏、线缆短路、线缆断路、二极管损坏、保险管损坏、继电器损坏、传感器损坏等。

5 结束语

根据部队和售后技术人员提供的某型号火箭武器系统的故障数据,建立了故障数据库,统计了故障在时间和空间上的分布以及不同严酷度等级故障在各系统的分布,分析了故障原因及故障分类方式,结果表明: 1)早期失效期故障数量的峰值出现在300~400 h之间,可据此制定维护保养决策。2)气动系统虽然故障数量少,但故障影响均较大,不可忽略。3)漏油故障是机械系统和液压系统的主要故障,虽然大多数短期影响较小,但长期影响较大,应该作为重点进行技术攻关。4)电气系统故障数量大,严酷度等级高,影响最为恶劣,电子器件损坏和线路连接故障为主要原因。5)在实际项目中,若对火箭武器系统实施故障检测、预测等,应当以电气系统为重点,以期达到最优效果。6)电气系统故障可按功能层次进行分类,有助于进行故障模式及影响分析和可靠性、维修性设计。