Ni基合金激光熔覆层裂纹机理研究

李 琦, 李 涛, 吴 祖 鹏, 石 博 文, 张 洪 潮

( 大连理工大学 机械工程学院, 辽宁 大连 116024 )

0 引 言

激光熔覆作为再制造工程的一个分支,是指利用高能密度激光束,使熔覆材料与金属基材表层一起快速熔凝,形成与基材表面冶金结合良好涂层的表面改性技术.其目的是在金属材料表面形成一层硬度高、热稳定性好,并且具有一定冶金、力学或物理性能的熔覆层,从而显著改善金属材料的耐磨、耐蚀、耐疲劳、耐高温等性能[1-3].

与喷焊、堆焊等传统表面改性技术相比,Ni基激光熔覆层具备良好的韧性、耐热性、抗氧化性、耐冲击性和耐蚀性[4-5],由于高能激光束加工时急冷急热的特点,在熔覆层表面或内部极易出现裂纹.裂纹的出现会影响晶粒生长和分布,组织性能降低,较大的裂纹则直接导致零件力学性能下降甚至失效.冯志刚等[6]的研究报道表明:球墨铸铁激光熔覆时在热影响区发现了裂纹.宋武林等[7]将Fe基自熔合金粉末采用预置法熔覆于45钢表面,随着熔覆道数的增加,裂纹与激光扫描方向角越来越小,裂纹走向几乎平行分布,并分类总结了熔覆层内3种主要显微裂纹.激光熔覆属于快热快冷过程,Hernandez等[8]发现,Ni基涂层中存在很大的残余拉应力,容易诱发涂层开裂.Frenk等[9]测定了在不同基材上采用同种熔覆材料时的残余应力场.Pilloz等[10]、朱允明等[11]测定了在低碳钢XC10基材上熔覆Ni基和Co基合金时的应力场,为裂纹产生在应力方面的研究提供了参考.

探究激光熔覆制造熔覆层裂纹起裂及扩展的机理对预防开裂现象、提高熔覆质量具有十分重要的意义.本文通过实验和微观检测分析,从组织和应力方面对Ni60激光熔覆制造过程中熔覆层的开裂行为和裂纹产生机理进行探究.

1 实 验

1.1 激光熔覆系统

本研究实验由RS-LCD-4000-D-R型半导体激光熔覆系统完成,主要设备包括Laserline半导体激光器、KUKA六轴机器人、Precitec的YC52同轴送粉激光熔覆喷嘴以及载气式送粉器.

1.2 实验材料

基体材料为316L不锈钢,基体尺寸为40 mm×30 mm×6 mm;熔覆层材料为Ni60高温硬质合金粉末,堆积密度为4.10×103kg/m3,流动率为18.1 s/50 g,密度为7.5×103kg/m3.

1.3 激光熔覆裂纹实验

本实验采用同轴送粉,粉末利用率为40%~50%.可送出的粉末直径20~150 μm,送粉量误差小于1%,喷嘴距基体距离选定为14 mm.实验前将熔覆粉末进行真空烘干处理,并将基体打磨光滑平整,去除表面氧化层及油污等表面杂质,并用无水乙醇冲洗干净.实验中激光熔池保护气和送粉载气均为氩气.在316L不锈钢基体上进行Ni60粉末的熔覆实验,粉末与基体元素组成如表1所示.实验参数如表2所示,每组工艺参数进行5次实验,避免偶然因素对实验结果的影响.熔覆长度为4 cm,实验环境温度为室温.

表1 熔覆粉末与基体元素组成

表2 Ni60激光熔覆工艺参数

2 实验结果与分析

2.1 宏观形貌及扩展规律

实验结果表明,在常规工艺参数下,Ni60粉末激光熔覆层开裂现象严重,并且裂纹间隙小,啮合程度好.单层单道熔覆层未发现肉眼可见裂纹,熔覆过程中没有开裂声音;采用着色探伤法对单层单道熔覆层进行探伤观察,可以观察到若干近似垂直于扫描方向的环形裂纹,分布较为随机,如图1(a)所示.如继续进行多层熔覆,随着热量的累积裂纹并未呈愈合趋势发展,而沿垂直扫描速度方向出现二次分支进一步拓展成人字形裂纹,并且在熔覆过程中伴随着清晰的脆性开裂声.如图1(b)所示,熔覆层数继续增加使得断裂面间的距离继续增大,成形过程受到破坏.以相同工艺参数继续进行多道熔覆实验,热输入量增大,裂纹由网络放射状逐渐汇合成垂直于扫描方向的若干条枝干状,二次分支裂纹在熔覆过程中与相邻主裂纹或分支裂纹合并为一条裂纹进行纵向扩展,宽度增大,应力得到释放,熔覆质量相对提高,如图1(c)所示.

2.2 断口形貌

Ni60激光熔覆层裂纹断口为本体材料颜色,表面没有明显的宏观塑性变形,断口相对平齐并垂直于扫描速度方向,没有腐蚀产物及其他夹杂污染,并且熔覆过程中伴有清脆的开裂声,该断口类型为典型的脆性断口.在扫描电镜(scanning electronic microscopy,SEM)下,如图2所示,熔覆层塑性方式撕裂表现为微孔聚合的韧窝,即准解理,为不连续的断裂过程,先是在应力作用下形成解理小裂纹,最后以塑性的方式撕裂残余连接部位.

2.3 微观形貌

如图3所示,将实验制备的熔覆层垂直于扫描方向切开,在金相显微镜下观察到裂纹熔覆层表面起裂,垂直于扫描速度方向向熔覆层底部扩展,未到达热影响区,对基体组织未产生影响.图4为熔覆层不同部位组织微观形貌特征.在负温度梯度下,熔覆层结晶以树枝状方式生长[12],熔覆层底部与基体冶金结合良好,结合面处存在厚度为3~5 μm的粗大枝晶,并垂直于结合面向熔覆层方向生长,此外,细密的晶体组织穿插其间,形成致密的冶金结合组织区;熔覆层中部柱状晶组织生长较为狭长,在大部分区域内呈现簇状和一定的方向性;熔覆层顶部与外部热交换面积大,在较高的冷却速度和熔池的搅拌下,晶粒生长为细小而方向杂乱的等轴晶组织.

(a) 单层单道

(b) 多层单道

(c) 单层多道

图1 Ni60熔覆层裂纹宏观形貌

Fig.1 Macroscopic morphology of cracks in Ni60 cladding coating

图2 断口形貌的SEM

图3 熔覆层裂纹形貌

(a) 熔覆层底部

(b) 熔覆层中部

(c) 熔覆层顶部

3 Ni60激光熔覆开裂机理

3.1 成分及物相

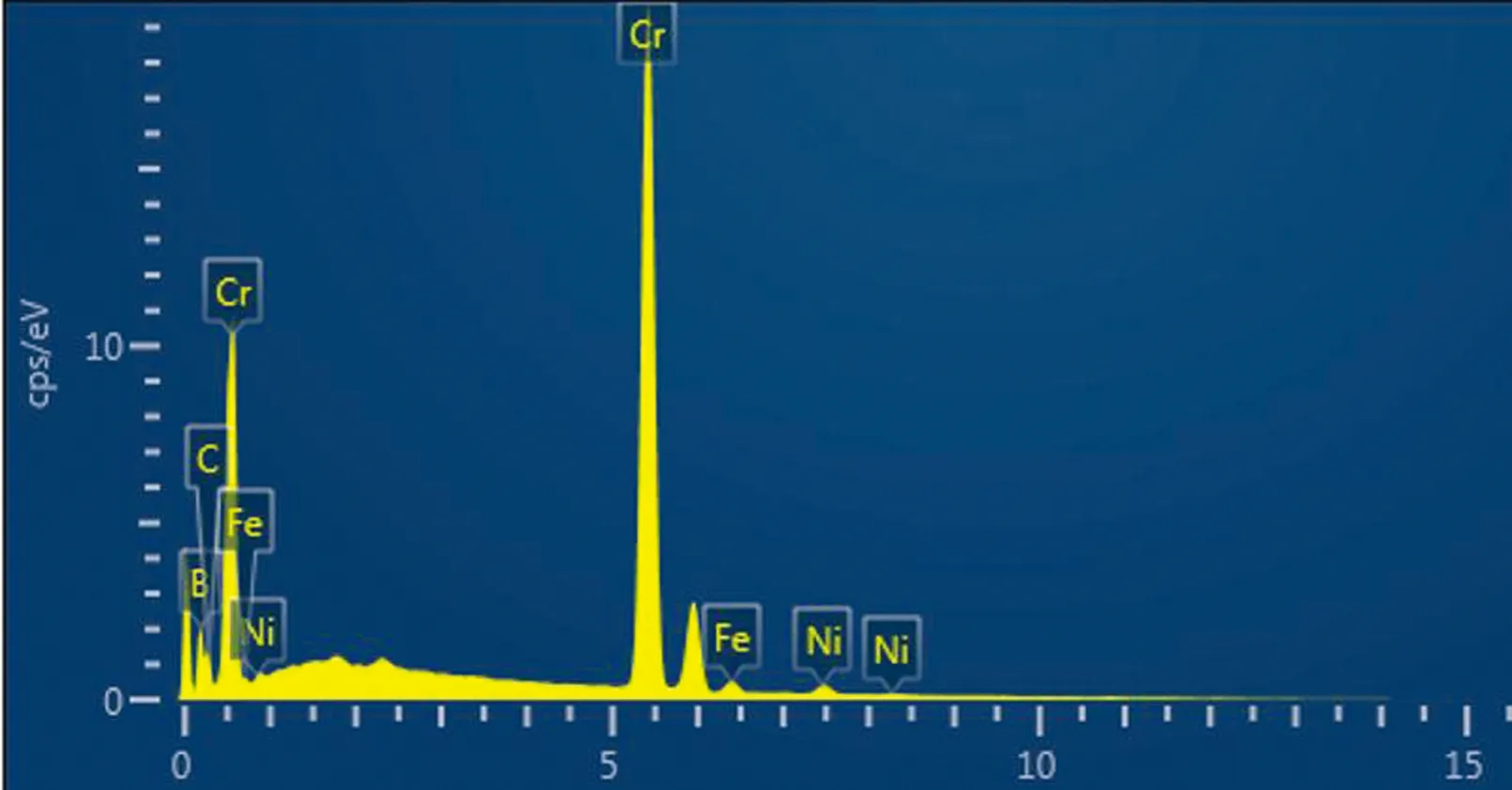

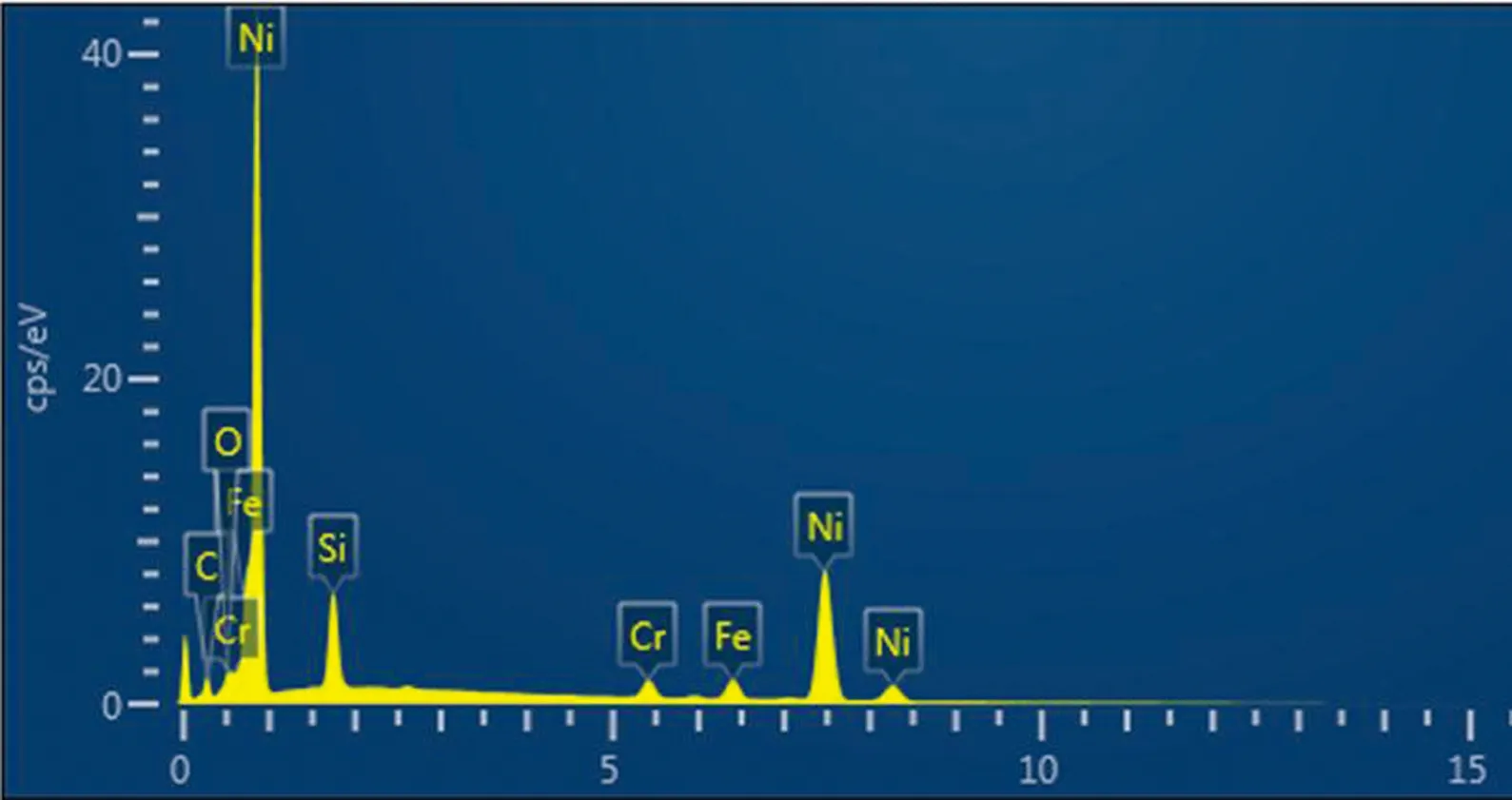

由图5可见,裂纹的扩展具有明显的选择性.在应力作用下,裂纹尖端遇到灰白色组织相则改变方向,若遇到灰黑色组织相则继续拓展,直到应力释放完毕,形成完整的裂纹轨迹.Ni为不产生解理面的面心立方晶格结构金属,如图6、7所示,通过能谱仪(energy dispersive spectrometer,EDS)分析可以看出解理断裂主要由图中弥散分布的灰黑色硼化物和C、Cr化合物引起,灰白色止裂相成分主要由Fe、Ni组成.

图5 SEM背散射裂纹图像

结合已有研究结果[13-14]以及EDS分析,采用X射线衍射仪(X-ray diffraction,XRD)对激光熔覆Ni60熔覆层进行半定量物相分析,图8为Ni60熔覆层物相分析图谱.熔覆层基体相为γ-Ni,Gr7C3、Gr23C6等作为强化相弥散分布在熔覆层中.熔覆层中还存在细小且均匀分布的硼化物陶瓷相CrB、FeB.γ-Ni为韧性相,因此在γ-Ni含量较多的熔覆层底部,组织的韧性较强,但硬度较低;并且γ-Ni在熔凝过程中在初生碳化物硬质相后析出,故在晶体生长过程中容易受到硬质相的抑制作用,从而改变晶粒的大小及方向,导致熔覆层上中下部分熔凝组织的形态差异.Gr7C3、Gr23C6、CrB、FeB加强了熔覆层的硬度,但脆性也随之增大,尤其在熔覆层中上部,硬质相晶粒的分布更为均匀且弥散.此外,在激光熔覆工艺下产生的金属间化合物Ni3Fe、Ni3Si也对熔覆层起到增韧的作用,增强了组织性能.

图6 Ni60熔覆层微观硬质相及EDS图谱

图7 Ni60熔覆层微观韧性相及EDS图谱

图8 Ni60熔覆层XRD图谱

3.2 Ni60激光熔覆层热应力分析

基体材料与熔覆层材料的物性差异是造成激光熔覆制造过程中熔覆层残余应力的首要原因.由于Ni60熔覆层热膨胀系数小于基材316L,在热输入及冷却过程中,基材的变形速度高于熔覆层的热变形速度.由于材料膨胀和冷却过程速度不同产生的残余应力是导致裂纹产生最为主要和直接的应力,而在实际激光熔覆制造过程中,多层及多道的熔覆使应力逐次叠加,残余应力对熔覆层的破坏行为更加明显,应力场的描述也更加复杂.

由此物性差异造成熔覆层除了受到凝固成形过程中相变带来的组织应力外,还因为冷却时收缩的不同时性导致热应力的产生,并且热残余应力为主导破坏应力.

熔覆层热残余应力的公式[15]为

(1)

式中:σT为热残余应力,E为弹性模量,α为热膨胀系数,ΔT为熔覆层温度与室温之差,δ为熔覆层厚度,μ为泊松比,下标c和s分别表示熔覆层和基体.可以得出,当基材与熔覆层物性差异较大并且热输入量较大时熔覆层中应力将会显著增大.

3.3 Ni60激光熔覆层开裂判据

激光熔覆制造过程是极短时间内粉末及基体材料由室温变化到熔点又迅速冷却至室温的循环过程,由此引起的固态相变使得材料部分区域应力水平增大,研究表明,固态相变产生的组织应力经过热循环的累积达到材料的屈服强度[16],局部的应力集中容易引起不均匀粒子、微观或亚微观缺陷甚至微裂纹.

Griffith提出并修正了脆性断裂强度σf与材料性能和损伤的关系模型[17]:

(2)

式中:E为弹性模量,γ为材料表面能,γp为微裂纹或微缺陷拓展单位长度时的塑性功,Cz为微裂纹和微缺陷尺寸.材料表面能γ约为aE/100,a为晶体的晶格距离;塑性功γp比γ大2~3个量级.

在Ni60激光熔覆层组织中,Gr7C3、Gr23C6属于复杂密排结构的间隙化合物,晶格距离因结晶系不同而有所差异,当熔覆层中存在3~5 μm的微损伤,选取平均晶格距离值,根据模型(2)则可以判定Gr7C3、Gr23C6的断裂强度σf约在4.2 GPa 左右.

利用高温测温计对Ni60激光熔覆过程中熔覆层温度的测量可以得出,在不同工艺参数组合下,粉末熔凝过程中的温度差ΔT最高可达到2 063 K,熔化到凝固状态的ΔT变化范围为1 173~2 073 K.因此,在高温度差和冷却速率下,由模型(1)可以得出,熔覆层在成形中的热应力在1.4~24.2 GPa,并且应力状态变化迅速而复杂.实验与计算数据表明,在绝大部分工艺参数下,熔覆层中应力值超过了材料断裂强度理论值4.2 GPa.

当熔覆层中应力σT>4.2 GPa,即达到断裂强度时,成形结构中的微缺陷即会拓展,发生脆性断裂,形成宏观裂纹.根据前文中对熔覆层中热应力与断裂强度的估算,Ni60材料具有较强的裂纹敏感性.在必要的工艺参数下,降低熔覆层中的应力水平,提高材料的断裂强度,可以达到减少裂纹产生的效果.

4 结 论

(1)在常规工艺参数下,Ni60粉末在激光熔覆制造过程中的成形形态良好,但开裂现象严重.单层单道熔覆层的裂纹分布随机性较大,多道及多层熔覆中裂纹分布呈现明显的方向性和一定的规律性.

(2)根据断口形貌及开裂特征可以判断Ni60熔覆层裂纹类型为准解理的脆性裂纹.熔覆层不同位置的组织形貌因热交换速率及熔池搅拌的参与而有所不同.熔覆层底部枝晶较为粗大,垂直于结合面方向排列较为整齐,硬质相含量及分布少而分散;熔覆层中部具有局部方向性,二次枝晶的存在导致组织更加杂乱,硬质相晶粒成分相对提高且分布更加均匀;熔覆层上部与外界热量交换最大,晶粒更加细化,而硬质相成分最多且集中.

(3)熔覆层上中下位置成分及物相的差异直接导致其硬度及裂纹敏感性的不同.熔覆层从上到下硬度随硬质相分布减少而降低.Gr7C3、Gr23C6、CrB、FeB等增强了Ni60组织的硬度,但在应力作用下容易开裂;基相γ-Ni(γ-(Fe,Ni)、γ-(Fe,Cr,Ni))为面心立方结构的韧性相,增强了组织韧性,降低了对裂纹的敏感程度,在一定情况下起到止裂的作用.

(4)Ni60激光熔覆层裂纹敏感性较高.在相变微缺陷普遍存在的情况下,由于熔覆层材料与基体材料物性差异导致的热应力达到材料的断裂强度时,熔覆层极易发生脆性断裂,产生宏观裂纹并扩展.

(5)通过对Ni60激光熔覆层裂纹机理的探究可以看出,裂纹的抑制和消除可以通过以下几个方面实现:加入韧性成分降低脆硬相的影响,细化组织,减少硬质相的聚集分布;熔覆过程采用保温缓冷的方式给予枝晶足够的生长时间,使枝晶生长更具方向性,提高组织韧性;采用较小的线能量,对基体进行预热,冷凝过程进行保温处理,降低熔覆层与外界的温度差,减小热应力;提高材料表面能.