泵体形状对单作用真空泵性能的影响分析

李鹏,李晓光,杨锋苓,刘兆强,齐瑞强,满凯

(1山东大学机械工程学院,山东济南250061;2 山东中烟滕州卷烟厂,山东滕州277599;3山东天力能源股份有限公司,山东济南250100)

液环真空泵距今已有一百多年的应用历史,如今在某些特殊领域内仍然有广泛应用[1-2]。由于泵体是以液体为密封介质,泵在整个运转过程中的脉动和噪声均较小,特别是由于受到液体的充分冷却作用,压缩气体的终了温度很低。单作用真空泵泵体的外形是一个接近于圆形的椭圆[3],但现在对单作用真空泵的研究以理想的圆形为主。例如,Li等[4]基于泵体的模型研究过泵体启动时泵体内部的速度场的分布情况,并给出了相关解释。Raizman等[5]结合详尽的实验设备对真空泵体的内部场的分布情况进行探测,得到了真空泵内部参数的分布情况,但是其没有针对不同形状的泵体进一步深入的研究。Karaganov等[6]提出了真空泵相关参数的定义和对于泵体的影响,杨乃恒[7]给出过圆形真空泵的设计方式。吕金洲等[8]结合有限元分析软件针对泵体的叶轮受力情况和相关的改进措施进行了研究。Hanamura 等[9]给出了叶片受力的新的测量方法,Beirow等[10]给出了气流对于叶片的影响。

目前,肖可见[11]和Teteryukov[12]等分别基于实验研究了泵体形状对真空泵性能的影响,但没有从理论的角度解释椭圆形泵体与圆形泵体存在差异的根本原因。而相关研究证明,真空泵体的圆形与椭圆形的相关参数和定义不同,不仅在实验的基础上不同,理论方面也存在差异[13]。如果将真空泵假设成圆形,势必会产生与实际情况不符的偏差。本文中理论推导了椭圆形泵体优于圆形泵体的机理,并结合有限元方法分析椭圆形泵体内部液体的速度场、压力场和温度场分布情况,探明泵体形状对单作用双吸式真空泵性能的影响,以期为其设计和优化提供依据。

1 泵的几何参数

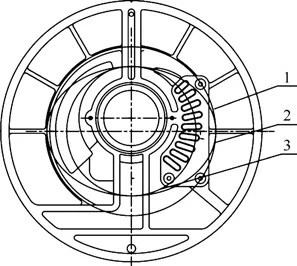

泵体的形状参数、叶轮大小和主轴偏心程度直接影响水环式真空泵的性能[13],以253 系列真空泵为例,为了便于分析,主要参数标注如图1所示。

1.1 脱离叶轮后的液体情况

双吸式真空泵具有对称结构,两侧流量和其他相关参数也是相同的,研究泵体内流体分布情况时可取其一侧作为分析对象。图1 中AB断面是以泵体中心O径向选取的,这部分水已脱离叶片的约束;BG断面是按叶轮径向断面选取的,这部分水仍被约束在叶轮之中。水流经AB断面的流量可用式(1)计算。

图1 单作用真空泵体的相关参数

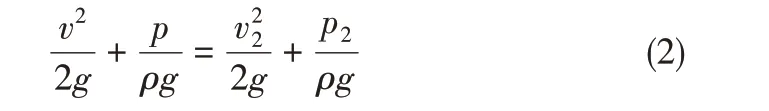

式中,v为AB断面水的平均速度,大小未知。为求该值,需针对脱离叶片后的流体在叶轮顶部与泵体之间的月牙形空间内列伯努利方程[14](忽略耗散能的损失和位置水头)。对于空间内任一流线,取吸入段AB断面和任意一个断面可得式(2)。

式中,v2为脱离叶片腔的水的速度;p和p2分别为AB断面和任意断面的压强。由式(2)可得式(3)。

式(3)中的v适用于没有叶片的水环部分的任一断面上水的平均速度。而在吸入段,水环内压强是不变的,即压强差Δp=0,故有式(4)。

由此可知液体脱离叶轮后速度是均匀的,而叶轮的转速(不论是叶顶还是叶底)为常数,所以必定存在一个正比例常系数K,使得v2=Kωr2。

1.2 泵的内界线确定

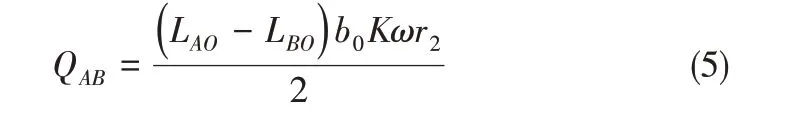

将v2代入式(1)后可得式(5)。

由几何关系可得式(6)。

整理可得式(7)。

由于≫e2sin2φ,r2≫ecosφ,且尺寸长度只能为正数,故有式(8)。

式(8)表明LBO只与叶轮的偏心距和泵体的转角有关,与泵体的轮廓参数方程无关。

由椭圆的几何关系可得式(9)。

式中,a、b分别为椭圆的长半轴和短半轴。

水流经BG断面的流量记为QBG,则有式(10)。

式中,r3为水环内界线到叶轮中心的距离;μ为工作时叶片对流量的影响因素;ω为叶轮的角速度。

设ABG断面上水的总流量为QABG,以式(11)计算。

同理可得DEF 断面上水的总流量QDEF,以式(12)计算。

由质量守恒知,QABG=QDEF,联立式(11)、式(12)可解得任一断面处的r3值,以式(13)计算。

上式表明,泵体成型后其尺寸参数是椭圆离心角的函数,同时可看出r3是LAO-LBO的正相关函数。

同理可知,当泵体外形是半径为R的圆形时,其水环内界线到叶轮中心的距离以式(14)计算。

式中,L′BO以式(15)计算。

其中,β为圆形泵体的转角。

1.3 泵的内界线比较分析

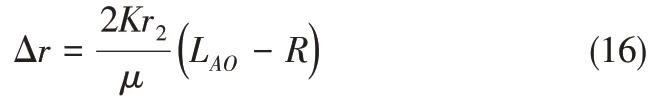

当β=φ时,式(13)和式(14)相减可得式(16)。

式中,Δr=-,由于2Kr2/μ为正数,故Δr的单调性和零点与LAO-R相同,而LAO-R表示以泵体中心为原点任意转角处椭圆形与圆形的距离之差。由此可知椭圆形和圆形真空泵内界线之差随圆形与椭圆形的半径差的增大而增大。

如图2 所示,以253 型号真空泵体为例,分别以椭圆的短轴b和长轴a为半径制造一个圆形泵体,并以原椭圆形泵体的中心为圆形泵体的中心进行安装,令ΔL=LAO-R表示椭圆上的任意一点到椭圆中心的距离LAO与圆形泵体半径R(a或b)之差,则椭圆形和圆形泵体的内界线对比如图3所示。

图2 椭圆形和圆形泵体径向距离之差

图3 椭圆形和圆形泵体内界线对比

由图可知,以椭圆形泵的短轴长度为半径制造的泵体始终小于或等于椭圆形泵体中水环内界线到叶轮中心的距离,相差最大处位于π/2,而在0~π范围内几乎重合。同时也可看出,以长轴为半径的泵体其内部界限始终大于椭圆形泵体,三种内界线的大致形状和相对位置如图4所示。

图4 不同内界线的相对位置

假设真空泵只有泵体的大小发生变化,电动机转速一定的情况下,大直径泵体相对于小直径泵体而言,由于真空泵分配器上的吸气孔是围绕轴心分布的,而大直径的泵体其内界线更大,故其吸气和排气的充分性更强,可产生更大的真空压力。但缺点也很明显,在叶轮直径不变的情况下,叶轮与泵体之间存在间隙。泵体直径越大,间隙内的冷却水越多,需要带动更多的冷却水。然而,由于排气口流量是一定的,且集中分布在水平轴心附近,所以通过排气口的冷却水的量差别不会太大,即补充的冷却水所占据泵内体积的比例会变小。由牛顿冷却定律可知,冷却效率与温差成正比,补充的低温冷却水的比例越小,温差就越小,所以长轴泵体反而不利于冷却,多带动的冷却水会降低功率。此外,椭圆形泵体在吸气和排气的充分性上要大于短轴的圆形泵体,具有长轴直径泵的优点。椭圆形泵体体积小于长轴泵体,相同工作压力下不仅能降低电机功率,还可提高冷却效率,具有短轴直径泵的优点。综上所述,椭圆形泵在吸气量和冷却效果上都优于圆形泵体。

2 有限元分析

本节中,采用有限元方法分析泵体在极限压缩比工况下椭圆形泵体内液体的速度场、压力场和温度场分布情况。极限压缩比是指当泵体已经工作在临界状态之后,如果继续增加泵出口压力,或降低入口压力,使实际压缩比超过临界值,则流量会下降,液环泵不再充分吸气,原先由气体占据的叶轮内空间的一部分将被液体所侵占。当泵的压缩比达到某一数值时,气体流量下降为零,液环泵不再吸入气体,叶轮内完全被液体充满[15],此时泵内只有液体,而无气体存在,为单相流状态。

2.1 几何模型及网格划分

采用Solidworks按照1∶1的比例进行建模,采用自适应直角坐标的网格划分方法进行网格划分(图5)。网格精度为三级,局部采用自动细化网设置,最小缝隙尺寸为0.025mm,共划分了110159个网格。

图5 真空泵网格划分图

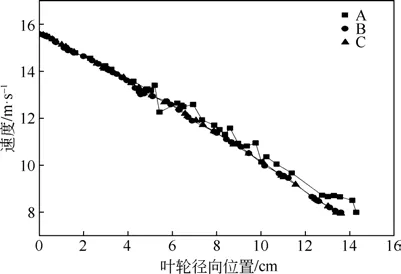

图6 叶轮径向方向流体速度的分布

数值模拟结果的准确性在很大程度上取决于网格数量,为了验证网格无关性,选择了51124、110159 和262097 三个不同数量的网格,以此标记为A、B 和C,以叶轮径向上流体的速度分布为例进行验证,结果如图6所示。由图6可以看出,当网格进一步变化时,对于整体的速度分布影响非常小。为节约整体的仿真时间,采用了110159 个网格进行仿真分析。

2.2 边界条件

极限压缩比工况下,泵体内充满液体,所以在分析时无需考虑气体的存在,可将进气口用端盖封闭,并且忽略气体分配器的影响[16]。模型入口位置是泵体底部的冷却水进水口,边界类型为速度入口,进水流量为2m3/min。出口位置为冷却水的出水口,直接与外部大气相连,边界类型设为压力出口,表压为0。

2.3 模拟方法

Flow Stimulation 在分析存在局部旋转时,可以采用两种设置方式:一种是全局旋转和边界条件设定,另一种是局部旋转和构造旋转域。本文采用了第二种分析方式,优点是不用考虑叶轮表面和泵体内表面的设置,适用于内部结构比较复杂和叶轮片数特别多的情况。分析类型设置为内流场分析,介质为水,壁面设置为绝热壁面,流动类型采用“湍流和层流”设置,由计算机自动判别其内部的流动情况[17]。

2.4 结果和讨论

2.4.1 速度场分布

研究表明,当泵体内的叶轮为无限多叶片时,流体在流道内为型线运动,运动的分布是均匀的。但是,在有限个叶片中,除了紧靠叶轮的流体为型线运动外,其他流体的运动将有不同程度的差别。

已有研究表明,泵体处在临界状态时,由连续性可知,当工作液体充满叶轮时,泵体内叶轮以外的液体运动平均速度较为均匀,叶轮以外的液体内部将产生旋涡[4,18-19]。图7为泵体内部液体速度矢量图,可以看出,真空泵的叶轮周围的流体速度在中心处最低,速度由中心到叶轮边缘速度逐渐上升。在叶轮的边缘处流体的速度达到最高,当液体处于叶轮和到泵体内表面之间时流体速度将逐渐下降。在实际运行中,相对于泵体内部的流体分布,由于叶轮边缘到泵体之间不受气体影响,所以速度也更加均匀。

图7 泵体内部速度分布情况

2.4.2 压力场分布

假设流体微团的相对运动速度为ωm,则其所受的科氏力大小为2ωωmdm,产生的离心力为/Rkdm。此外,还需要考虑流体微团与叶轮一起运动产生的离心力,大小为rω2dm,该离心力在法线方向上的分量为rω2cosγdm。

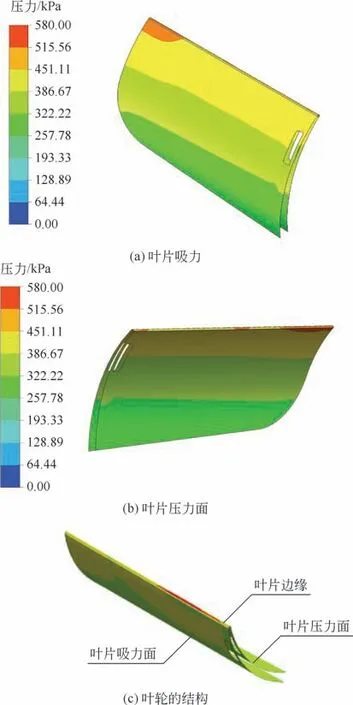

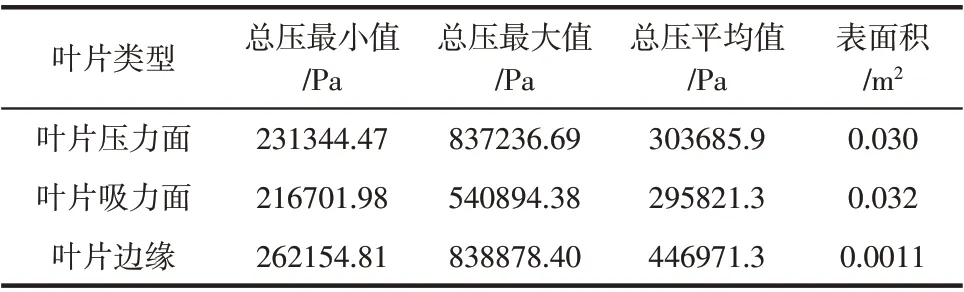

图8 为叶片表面的受力分布情况。由图可知,叶片受力不均匀,受力的大小从叶轮底部向叶轮边缘逐渐增大。叶片边缘的受力均值最大,其次是叶片的压力面和吸力面。相对而言,叶片边缘附近受力的最大处位于靠近出口的前半部位,其分布也不均匀,叶片表面的具体受力大小如表1所示。

图8 真空泵叶片的受力分布

表1 叶片表面受力分布

图9(a)~(c)依次为椭圆形泵、长轴圆形泵和短轴圆形泵的叶轮中间平面内的总压云图。可以看出,泵内部受力较大的区域除了进水口外,主要集中在叶轮边缘附近,而靠近叶轮内部区域受力相对较小,且受力较为均匀。对比可知,外部条件一定的情况下,长轴泵叶轮处受力较大而且较为集中,对叶轮的损害比较大,椭圆形泵受力较均匀,且受力较小。

图9 真空泵内部的总压云图

2.4.3 温度场分布

根据能量守恒定律可知,叶轮在旋转过程中,除了一部分能量转化为液体的动能和势能之外,还存在一部分由于流体摩擦而产生的湍流和旋涡动能[19],这些最终都转化为液体的热能。

由图10(a)可知,取入口平面作为流体迹线的起始平面,可以看出,从流体入口进入整个泵体,由于叶轮旋转而产生的能量会使介质的温度不断上升。由于泵出口段较短,为了消除对模拟结果的影响,建模时对出口段进行了延长,延长段长度分别为出口管直径的2倍、3倍和6倍。

由图10(b)可以看出,水环式真空泵在循环的冷却水作用下整体温升并不高,泵内除了底部冷却液进水口温度较低以外,在其出口处还存在着温度分布不均匀的情况。图10(c)、(d)、(e)和(f)分别为不同出口段长度时泵内的速度云图,虚线所示为泵的实际出口位置。由图可以看出,不同出口段长度时的模拟结果表明,除了泵体中心由于叶轮旋转产生的旋涡外,如图中红色线框所示,泵体出口处也存在一个旋涡区域,其存在易导致冷却循环效率降低。其他相关文献[4,18-19]也指出了这一现象,这证明该现象的存在是普遍的,同时也证明本模拟结果是可靠的。

3 结语

采用理论推导和有限元分析方法对单作用双吸式真空泵进行了研究,得出以下结论。

(1)从理论的角度推导出椭圆形泵体与圆形泵体上差异,比较了不同的泵体尺寸和形状对背部的气体和介质的影响,结果表明椭圆形泵体在吸排气能力和冷却效能上确实优于圆形泵体。

(2)利用有限元分析软件分析极限压缩比工况下真空泵内部液体速度场的分布。结果表明,泵体内部和出口处易形成旋涡,叶轮和泵体之间的液体相对速度较为均匀。

(3)结合叶轮表明的受力情况的推导,给出了叶片和真空泵内部的流体的受力分布情况。结果表明,叶片的受力情况不均匀,其边缘处受到压强最大,长轴尺寸泵体的受力比椭圆形泵体内部要大。

(4)温度场和速度场分析表明,在冷却介质流出泵体时,泵出口处容易形成旋涡,影响冷却循环效率和气体的排出。

符号说明

a—— 椭圆形泵体的长轴长度,m

b—— 椭圆形泵体的短轴长度,m

b0—— 叶轮轴向宽度,m

e—— 叶轮相对于泵体的偏心距,m

f—— 叶轮顶圆在断面处与泵体的径向间隙,m

g—— 重力加速度,m/s2

K—— 比例系数

ΔL——LAO与圆形泵体半径R之差,mm

图10 真空泵出气口所在平面流体的温度和速度分布图

LAO—— 椭圆上的任意一点到椭圆中心的距离,m

LBO—— 叶轮的顶点到椭圆形泵体中心的距离,m

L′BO—— 叶轮的顶点到圆形泵体中心的距离,m

m—— 流体质量,kg

p——AB断面压强,Pa

Δp—— 压强之差,Pa

p2—— 任意断面压强,Pa

QABG——ABG断面上水的总流量,m3/s

QBG——BG断面的流量,m3/s

QAB——AB断面的流量,m3/s

QDEF——DEF断面上水的总流量,m3/s

QDE——DE断面的流量,m3/s

QEF——EF断面的流量,m3/s

R—— 圆形泵体的半径,m

Rk—— 流体微团沿叶片曲率半径,m

r—— 流体微团所在的半径,m

Δr——r3与r4的平方差,m2

r1—— 叶轮轮毂的半径,m

r2—— 叶轮顶圆半径,m

r3—— 椭圆水环内界线到叶轮中心的距离,m

r4—— 圆形水环内界线到叶轮中心的距离,m

v——AB断面水的平均速度,m/s

v2—— 脱离叶片腔的水的速度,m/s

β—— 圆形泵体的转角,π

γ—— 流体微团在法线方向的夹角,π

μ—— 工作时叶片对流量的影响因素

ρ—— 密度,kg/m3

ω—— 叶轮的角速度,r/s

ωm—— 流体微团的相对运动速度,m/s

φ—— 椭圆形泵的转角,π