冶炼烟尘中的锑、砷综合回收与利用

朱跃云,尹 健,符永际

(湖南东港锑品有限公司,湖南东安 425900)

在锑冶炼过程中,火法炼锑占比90%以上,在高温条件下,原料中大量砷和锑一道被氧化并在收尘室进行富集,由于锑、砷化学性质相似,收尘室中富集的高砷含锑烟尘很难进一步回收和利用,这样造成了大量锑资源的浪费[1]。伴随锑资源的大量开采,锑资源变得愈发珍稀,综合回收锑冶炼过程中产生的高砷含锑烟尘中的有价金属锑和砷变得尤为重要。

在探索从冶炼烟尘中综合回收有价金属锑、砷的过程中,湖南有色金属职业技术学院刘福峰,刘烨河等采取碱性浸砷,石灰沉砷的方法综合回收锑和砷,该方法锑、砷分离不够彻底,碱耗成本较高,且还有大量废液产生,容易造成二次次污染;昆明理工大学李磊,张仁杰等采取选择性氧化法分离,但没寻找到最佳的分离条件,导致砷的挥发量只有60%左右,锑、砷分离效果并不理想;也有通过反射炉循环精炼除砷,不仅生产周期长,成本高,锑综合回收率低,还将产生大量砷碱渣,砷碱渣处置困难,也容易产生二次污染。

为了彻底解决锑冶炼过程中高砷烟尘问题,实现冶炼烟尘中锑、砷的综合回收与利用,降低生产成本和减少二次污染,根据氧化砷和氧化锑的熔沸点沸点不同,本文从二者物理性质不同的角度进行了研究,探索烟尘中锑、砷能否有效分离。

1 试 验

1.1 试验原料

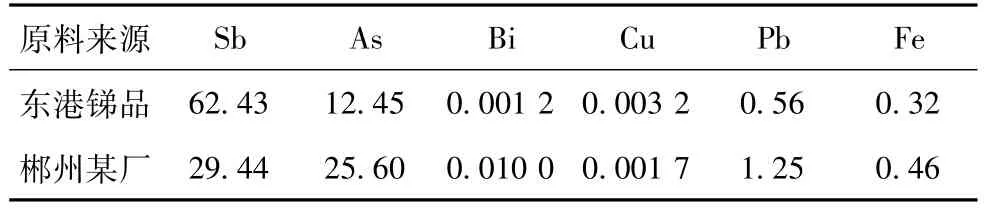

本试验所用物料为湖南东港锑品有限公司反射炉精炼过程中产生高砷次氧和郴州某铅冶炼厂生产的烟灰原料。物料成分见表1。

表1 含砷、锑烟尘的化学成分 %

1.2 试验设备

试验设备有管式电阻炉、无油气体压缩机、真空泵、氧气罐、电子天平等。管式电阻炉的加热温度可在0~1 200℃间进行设置,无油气体压缩机和真空泵分别用于往管式电阻炉中进行鼓风和抽真空,主要用来做试验对比,排气方式分别为空气、氧气和真空,挥发发出来的含砷物料,用氢氧化钠溶液进行收集。

1.3 试验方法

将高砷烟尘在恒温箱内将水分烘干,烘至恒重后,将样品搅拌混合均匀,取样进行化学分析,检测数据见表1。在电子天平上称取干锅的重量,用干锅称取烟尘20 g,将样品扒平,将干锅置于管式电阻炉内正中,设置管式电阻炉的加热温度和时间,分别在不同的气氛(包括空气,氧气和真空对比)条件做对比试验,待试验结束后,从管式电阻炉中取出坩埚,称取坩埚中物料的重量,制样分析干锅内剩余样品中锑和砷的含量,计算出锑的回收率和砷的挥发率(挥发回收亦可称为回收率)。

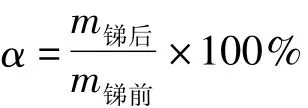

锑的回收率α和砷的挥发率β分别按以下式子计算:

式中:m锑后为灼烧后锑的质量/g,m锑前为入炉前锑的质量/g;m砷前为入炉前砷的质量/g,m砷后为灼烧后砷的质量/g。

1.3.1 温度对锑、砷分离的影响

根据三氧化二砷的熔点为313℃,沸点为465℃,蒸气压为13.33 kPa,三氧化二锑的熔点为655℃,沸点为1 550℃,根据二者熔沸点的差异,分别称取东港锑品高砷次氧20 g,加热温度分别设置为380℃、420℃、480℃、570℃和670℃,加热时间设定为60 min,排气方式采用无油气体压缩机进行鼓风(空气)排气,尾气用氢氧化钠溶液进行收集,不同温度下锑、砷分离情况如图1所示。

图1 不同温度下锑砷分离效果

从上述试验可以看出,伴随温度的升高,氧化锑的挥发量也在不断增加,锑的回收率不断降低。氧化砷的挥发量呈现出先增后减的变化过程,在420℃左右,砷的挥发量达到最高值,420℃以后,伴随温度的上升,氧化锑开始出现熔融态,锑的蒸汽压增大,挥发量增加,同时也抑制了氧化砷的挥发,锑砷分离效果变差,从以上试验可以看出,加热温度在420℃左右时,样品中砷的挥发量(砷回收率)达到了82.83%,样品中锑的回收率可达93.1%,锑、砷综合回收效果比较理想。

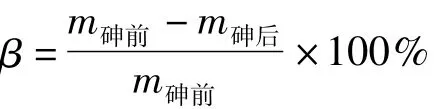

1.3.2 锑、砷分离的最佳温度

通过上面试验,在420℃左右时,锑、砷分离效果比较理想,为了进一步探索锑、砷的最佳分离温度,将加热温度分别设置为400℃、410℃、420℃、430℃和440℃,称取东港锑品反射炉精炼高砷次氧20 g置于干锅中,将干锅放置在管式电阻炉内,加热时间为60 min,用无油压缩机往管式炉内鼓入空气,尾气用氢氧化钠溶液进行收集,试验结果如图2所示。

图2 烟尘中锑砷分离的最佳温度

从上面试验可以看出,当加热温度在400~440℃时,锑的损失量都比较少,砷的挥发量也比较稳定,相对而言,温度为420℃时综合回收效果最为理想,锑回收可达93.1%以上,砷的回收率为82.83%。

1.3.3 时间对锑、砷分离的影响

将加热温度设置为420℃,加热时间分别设定为 30 min、60 min、90 min、120 min和 150 min,用干锅称取东港锑品反射炉精炼高砷次氧20 g,将干锅置于管式电阻炉内,用无油气体压缩机往管式电阻内鼓入空气,尾气用氢氧化钠溶液进行收集。试验结果如图3所示。

图3 加热时间对锑砷分离的影响

从上述试验可以看出,伴随加热时间的延长,锑的挥发量逐渐增加,回收率逐渐减少;加热到90 min时,砷的挥发量呈现为一个上升的过程,90 min达到最高85.63%,随后趋于平稳,甚至略有减少,主要是因为随着加热时间的延长,干锅底部的氧化砷很难彻底挥发出来,同时有部分锑的挥发,导致砷的含量相对上升,因此,要进一步提高氧化砷的挥发量,需要对烟尘进行搅动,便于底部氧化砷挥发。

1.3.4 排气方式对锑、砷分离的影响

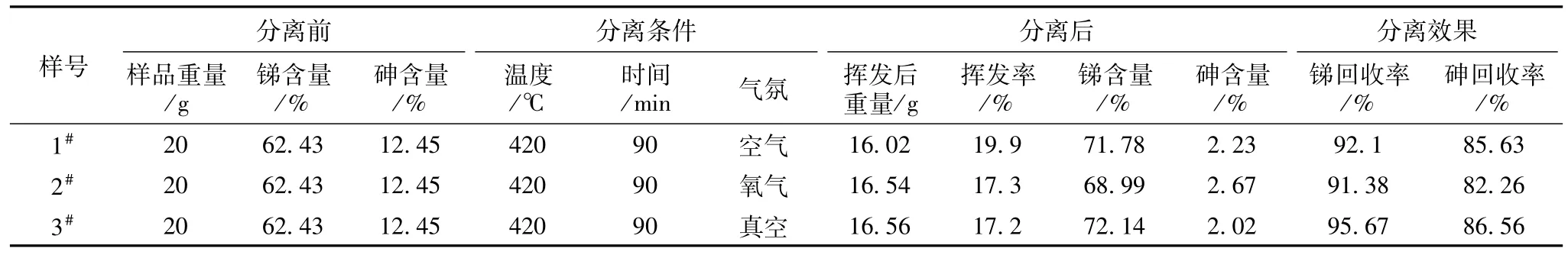

用干锅称取东港锑品反射炉精炼过程中产生的高砷次氧20 g,加热时间都设定为90 min,排气方式分别用无油压缩机往加热管内鼓入空气、氧气和用真空泵抽真空的方式进行,试验数据见表2。

由表2可以看出,在真空状态下冶炼烟尘中的锑、砷分离效果最好,锑、砷综合回收率高。

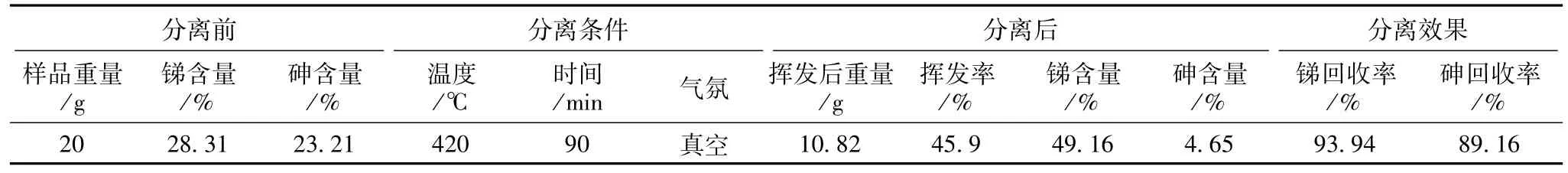

1.3.5 锑、砷分离的扩展试验

以郴州某冶炼厂布袋烟尘为原料开展扩展试验,通过取样分析,该布袋烟尘锑含量为29.44%,砷含量为25.6%,用干锅称取样品20 g,置于管式电阻炉内,加热温度设置为420℃,加热时间设置为90 min,管式电阻炉一端封闭,另一端用真空泵链接,尾气用氢氧化钠溶液进行收集,试验结束后,称取干锅中剩余烟尘样品的重量,并制样分析样品中锑砷含量,试验数据见表3。

表2 不同排气条件的分离效果

表3 不同原料的扩展试验

通过本次扩展试验,烟灰中的锑含量从28.31%富集到49.16%,锑的回收率达到了93.94%;烟灰中的砷含量从23.21%下降到4.65%(由于干锅物料过厚,底部氧化砷挥发困难,如添加搅拌装置,物料中的砷仍有一定下降空间),含量砷从4.642 g下降到0.503 g,砷的回收率达到89.16%,锑、砷分离比较彻底,说明该方法具有广泛的适应性。

2 结 论

根据氧化锑和氧化砷的熔、沸点的不同,采取物理加热的方式,从冶炼烟尘中综合回收有价金属锑和砷,试验结论如下:

1.当高砷含锑烟尘在加热温度为420℃,加热时间为90 min(砷含量高可适当延迟加热时间),采取抽真空的方式,锑、砷分离的效果比较理想,锑回收率在92%以上,砷的回收率(挥发量)在85%以上,该方法不需添加任何试剂,没有二次污染,锑、砷回收率高,操作简单,具有很好的工艺推广价值。

2.在工艺生产中,为了更好地提高氧化砷的挥发量,真空管式炉可用旋转窑代替,氧化砷蒸汽经过冷凝后,可用脉冲布袋进行收集,挥发出来的氧化砷粉尘可销氧化砷厂进行深加工处理。

炉内剩余的物料,可转入反射炉进行还原精炼,可做锑锭或高纯锑白的生产原料。