建筑垃圾再生骨料制备砂基透水砖工艺设计研究

王亚东 韦性全 李红红 龙世和

摘 要:以建筑垃圾再生骨料作为粗骨料代替碎石制备砂基透水砖。研究分析了建筑垃圾再生骨料的粒径与级配、胶凝材料的掺量及成型工艺对砂基透水砖强度及透水系数的影响,得出了以建筑垃圾再生骨料代替碎石制备砂基透水砖的最佳配合比及成型工艺参数范围:当水泥掺量为14%-16%,粒径2.36-4.75mm集料在2.36-4.75mm与4.75-9.5mm混合料中的质量百分比为20-100%,成型压力20MPa,振动时间0.2-0.3s时,7d抗压强度大于30MPa,透水系数满足JC/T 945-2005 《透水砖》标准要求。建筑垃圾再生骨料代替碎石制备砂基透水砖实现了建筑垃圾的再利用,提高了砂基透水砖的透水性。

关键词:砂基透水砖;建筑垃圾再生骨料;抗压强度;透水系数

近年来,海绵城市理念作为新的城市建设方向被提出来[1],砂基透水砖相较于普通透水砖具有更高的透水性和更長服役时间,因此铺设砂基透水砖已成为主要发展方向,经调研发现,使用砂基透水砖可以明显改善雨水的地面下渗,减轻城市内涝、热岛效应等一系列问题,维持城市生态系统的平衡。因此砂基透水砖的需求将日益增加。

随着我国城镇化步伐的推进,建筑业高速发展,随之带来建筑垃圾数量的持续增长,大量堆放的建筑垃圾占用大量土地,污染水土资源和大气环境,对生态环境造成巨大压力[2][3]。采用建筑垃圾再生骨料生产砂基透水砖将大大减少建筑垃圾的堆积,减轻建筑垃圾对生态环境造成的压力,还可节约大量矿产资源;建筑垃圾再生骨料具有较大的比表面积和孔隙率[4],用于制备砂基透水砖,具有更好的力学性能和透水性,为建筑垃圾的处理提供了新方向。

一、试验方案

(一)原材料

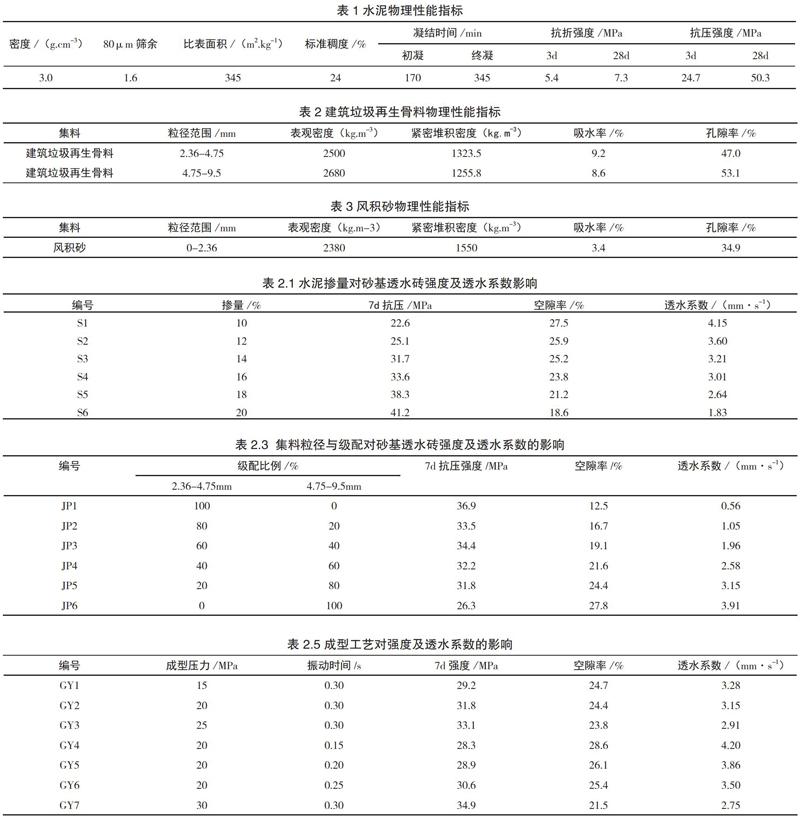

水泥:白银寿鹿山P.O42.5级水泥,其物理性能见表1。

建筑垃圾再生骨料:兰州新区市政建材有限公司废弃混凝土路面砖经干燥、破碎、筛分加工制成的2.36-4.75mm、4.75-9.5mm级配骨料,物理性能指标见表2。

风积砂:取自甘肃省永登县武胜驿镇地区风积砂,物理性能指标见表3。

环氧树脂:采用深圳明德化工有限公司产E44(6101).650非溶剂型水性环氧树脂胶。

固化剂:采用深圳明德化工有限公司产E44(6101).650环氧树脂固化剂。

(二)实验设计

本次实验砂基透水砖面层采用已有较为成熟的经验配合比,取天然砂:环氧树脂:固结剂=95:4:1,基层骨料采用建筑垃圾来制备砂基透水砖,实验通过设置2.36-4.75mm与4.75-9.5mm建筑垃圾再生骨料加入的不同比例、不同胶凝材料掺量以及不同成型工艺,分析其对砂基透水砖强度、透水系数的影响。

(三)试样成型

本次实验采用RT-15A型成型机干法成型,按照设计好的试验配合比方案依次称取原材料,将环氧树脂与风积沙、固结剂按设计比例加入面料搅拌机搅拌均匀;再将水泥与骨料加入底料搅拌机拌合2min,最后再缓慢加入水,加水过程保持一直搅拌,加水至底料湿度为38%±2%时停止加水,最后搅拌1min完成底料拌合。将拌合好的面料与底料分别由面料搅拌机和底料搅拌机通过皮带传送至主机,分层加入模具振压成型,成型后放入标准养护窑养护。

(四)性能检测

在标准养护窑养护至7d龄期后,按照GB/T 25993-2010《透水路面砖和透水路面板》对所制备的砂基透水砖进行力学性能和透水系数测试。

二、结果与分析

(一)水泥掺量对砂基透水砖强度及透水系数影响

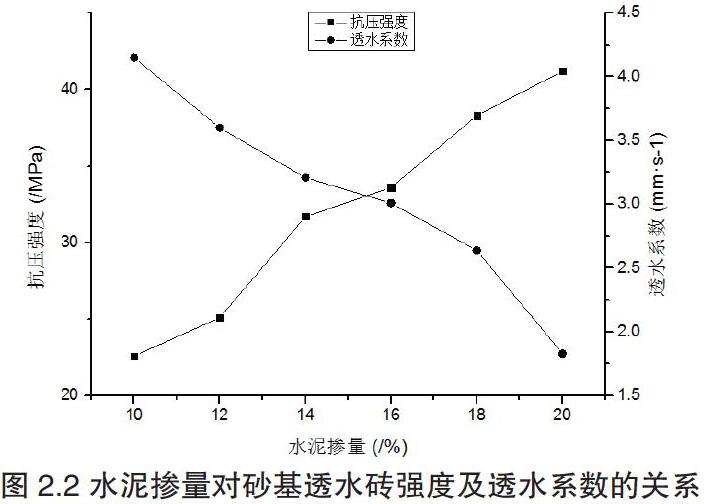

集料级配取2.36-4.75mm:4.75-9.5mm=20%∶80%,成型压力20MPa,振动时间0.3s,取不同水泥掺量,分析了水泥掺量对砂基透水砖强度及透水系数的影响,试验结果见表2.1,水泥掺量与砂基透水砖强度及透水系数的关系见图2.2。

由表2.1和图2.2分析可知,水泥掺量对7d抗压强度和透水系数有着重要影响,随着水泥掺量的增大,水泥浆硬化后集料颗粒间的接触点增多,粘结面积增加,空洞体积减少,孔隙率下降,大部分透水通道被隔断,水分下渗通道减少,具体表现为砂基透水砖7d抗压强度增加,透水系数降低[5]。

(二)集料粒径与级配对砂基透水砖强度及透水系数影响

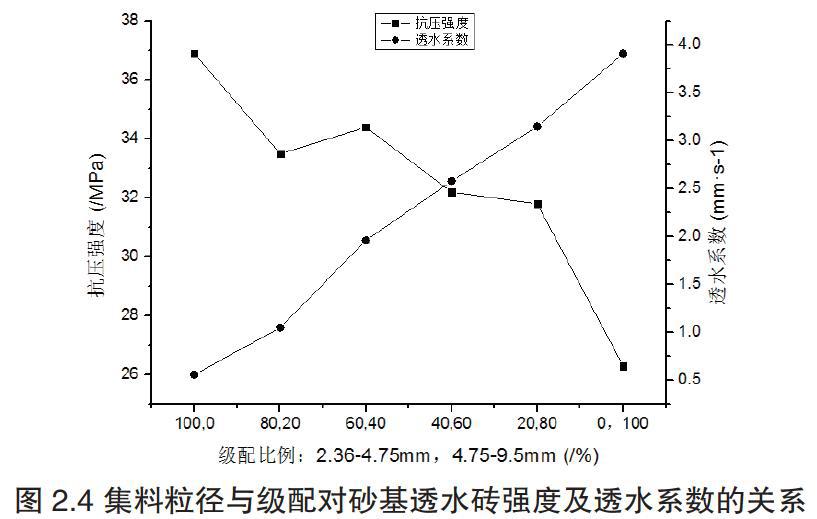

取水泥掺量15%,成型压力20MPa,振动时间0.3s,设置2.36-4.75mm与4.75-9.5mm骨料不同级配比例,分析集料粒径与级配对砂基透水砖强度及透水系数影响。实验结果见表2.3,集料粒径与级配对砂基透水砖强度及透水系数影响见图2.4 。

分析表2.3和图2.4可知集料粒径与级配与砂基透水砖强度及透水系数有着密切关系,随着细集料掺量提高,7d抗压强度逐渐降低,透水系数逐渐增大,细集料掺量越高,透水砖7d抗压强度越高,透水系数越小,这是因为细集料之间的接触点和粘结面积大于粗集料,减小了透水砖内部空洞,降低了空隙率,表现在孔隙率随细集料掺量的提高而逐渐减小,从而提高了透水砖的抗压强度降低了透水系数。试件JP3相比于JP2强度略微提高,是因为设置2.36-4.75mm与4.75-9.5mm集料的比例使得试件JP3细集料相比其他试件更好的填充了4.75-9.5mm的间隙,进一步降低了空隙率,从而提高了强度。

(三)成型工艺对强度及透水系数的影响

水泥掺量取15%,集料级配取2.36-4.75mm:4.75-9.5mm=20%∶80%,设置不同成型压力与振动时间,分析不同成型压力与振动时间对强度及透水系数的影响。实验结果见表2.5。

由表2.5分析可知,随着成型压力和振动时间的提高,砂基透水砖的7d抗压强度逐渐增大,透水系数逐渐减小,这是因为随着成型压力和振动时间的提高,砂基透水砖内部的空隙被进一步压缩,从而提高了强度,降低了透水系数[6]。

三、结语

(一)采用建筑垃圾再生骨料作为基层制备透水路面砖,能够满足GB/T 25993-2010《透水路面砖和透水路面板》的要求。实现了建筑垃圾的资源化利用,又在一定程度上提高了透水路面砖的性能。

(二)抗压强度和透水系数是一对相互制约的指标,为满足不同条件下的使用要求,可合理调整配合比及生产工艺参数。

(三)从降低成本的角度考虑,找到了采用建筑垃圾再生骨料作为基层制备透水路面砖的最优配合比及生产工艺参数范围,水泥掺量为14%-16%,粒径为2.36-4.75mm集料在2.36-4.75mm与4.75-9.5mm混合料中的质量百分比为20-100%,成型压力20MPa,振动时间0.2-0.3s时,7d抗压强度大于30MPa,透水系数满足GB/T 25993-2010《透水路面砖和透水路面板》标准要求。

参考文献:

[1] 俞孔坚.海绵城市理论与实践[J].城市规划,2015.39(6):25-32.

[2]张小娟.国内城市建筑垃圾资源化研究分析[D].西安建筑科技大学.2013.

[3]Silvio Schade.Successful recycling of construction waste and precast concrete production under one roof [J]. Betonwerk+Fertigteil-Technik/Concrete Plant+Precast Technology,2018,84(6):40-45.

[4]高崇信,刘丹丹.建筑垃圾再生骨料生产工艺及性能[J].城市建设理论研究.2013(23).

[5]贺图升,赵旭光,赵三银,黎载波,林云龙。复合结构透水砖配合比参数研究[J].武汉理工大学学报,2014.36(1):35-38.

[6]范一坤 赵 飞 赵佳兴 孙树夫 崔俊毅.压力荷载对混凝土路面砖性能的影响分析[J].河北建筑工程学院学报,2017.35(2):6-9.