炼铁生产过程中怎样做好成本控制

贾树宏 李佃春

摘要:炼铁生产成本直接反映了钢铁企业成本优化与控制水平,对于企业的降本增效工作具有十分重要的意义。做好低成本炼铁应站在系统全工序的角度,综合考虑工序环节各个因素,充分借助高科技手段和最新工艺技术,才能完成相关指标,实现炼铁生产的稳定、低耗、高效,适应现代化钢铁企业生产的相关要求。本文首先阐述了炼铁生产过程中怎样做好成本控制相关措施,接着分析了炼铁生产过程中做好成本控制建议。希望能够为相关人员提供有益的参考和借鉴。

關键词:炼铁;生产过程中;怎样做好;成本控制

1 炼铁生产过程中怎样做好成本控制相关措施

为了能够有效降低生产成本,挖潜增效,钢铁企业在低成本炼铁方面做了一系列卓有成效的尝试与努力。其中既有利用技术进步、技术创新方式实现的实践操作手段,也有依靠管理提升、科学挖潜方式体现的理论控制措施。

1.1 完善原料采购评价和配矿体系,走经济料炼铁路线

在保障高炉炼铁稳定高效运行的前提下,科学选购高性价比原料成为实现经济炼铁的最有效手段之一。依托铁矿石评价体系,综合考虑含铁品位、冶金性能、有害元素含量等因素,结合原料市场价格变化,通过建立铁矿石性价比模型和烧结球团-炼铁一体化配矿体系模型,调控各种铁矿石烧结配矿结构、高炉炉料结构等,寻找不同条件下铁水成本最低的方案,以达到低成本炼铁的目标。

1.2 重视燃料质量,科学选择高性价比的冶金焦炭

作为高炉炼铁生产过程中的炉料骨架、还原剂、热量源,冶金焦炭发挥了无法替代的作用。一般情况下,对焦炭质量会从含碳量、灰分含量、挥发分含量、硫磷杂质含量、粒度、冷态性能、热态性能等方面进行综合评价。不同容积的高炉对所使用的焦炭有着严格要求,同样不同质量的焦炭价格也存在明显的区别。结合各个企业高炉容积实际要求,科学采购性能价格合适的冶金焦炭,在保证高炉稳定顺行的前提下,有效降低炼铁成本。

1.3 优化高炉炼铁操作技术,合理降低高炉燃料比(焦比)

近年来钢铁企业生产实际中也探索实施优化操作技术来实现合理降低燃料比,以达到降低炼铁成本的目的。如优化装料技术,在高煤比的操作条件下,使炉内煤气流分布趋于合理,提高煤气利用率;实施低硅生铁冶炼,改变传统以硅含量来判断炉温状态的做法,在操作中控制软熔带高度,降低生铁硅含量,促进还原发展,保持炉缸热平衡,促使降低高炉焦比;改造热风管道循环系统提高热风温度,实施高风温技术,替代燃料燃烧所释放的热量,实现低成本炼铁。

1.4 加强能源和资源循环利用,提升利用效率

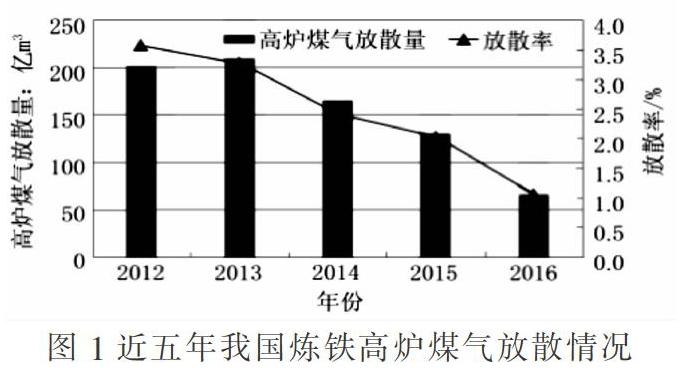

实现低成本炼铁除了在降低能源消耗方面做努力外,也要注重能源的综合利用。对比近五年全国重点统计企业的高炉煤气放散率指标(如图1),可以发现呈现出逐年下降的趋势,说明钢铁企业已经注意到能源的回收与循环综合利用在降低成本方面的重要作用,并且用实践证明确实取得了长足的进步与提升。此外,回收筛选后焦粉二次利用、利用高炉炉顶煤气余压回收透平(TRT)发电、高炉煤气干法布袋除尘回收煤气显热、水渣余热回收利用,提升二次能源利用效率等均是节能与循环利用,降低炼铁成本的有效途径。

1.5 引进先进的节能技术

引进先进的技术,改造节能节电设备,改进工艺手段也是降低高炉炼铁成本的重要手段。炼铁厂投入BPRT机组系统,通过使用和应用BPRT系统,可以在回收减压阀组浪费掉的能量的同时,将煤气透平产生的压力能直接作用于鼓风机轴上,做到同轴驱动,节省了能量的二次转换,提高了能量的利用效率,降低了电耗,这对提高资源、能源利用率,减少废弃物排放有着重要的战略性意义。高炉鼓风机作为高炉炼铁生产的主要动力设备,确保高炉鼓风机正常、安稳、安全运行,改进高炉鼓风机的设备控制系统,提升其工艺手段,对于降低高炉炼铁的成本有着重要的作用。炉内的情况很难控制,瞬息万变,鼓风机的阻力发生扰动,控制系统将使防喘振阀动作,就会在高炉意外崩料和高炉鼓风机喘振之间处于一个两难的境地,所以必须在高炉鼓风机的控制系统中安装配备防喘振自动控制系统,防喘振控制系统可以调节高炉送风的快速性以及高炉送风压力的稳定性,在不同的炉内情况下,精准、精确的控制风机工况点在防喘振线上正常的工作,从而也减少了人工对于防喘阀门的操作。这样不仅减少了电量的消耗,同时也降低了人员的浪费。

2 炼铁生产过程中做好成本控制建议

钢铁企业通过实施上述传统降成本措施,在控制炼铁成本方面取得了积极成效。当前,降低炼铁成本还有挖潜空间,为进一步做好低成本炼铁工作还应该充分考虑以下几个方面。

2.1 系统降成本

低成本炼铁虽然反映的是炼铁工序的成本状况,但是影响因素很多,不能局限于单独的炼铁单元,应该充分结合前后工序之间的关系实现系统降成本。对于钢铁联合企业,烧结、球团、焦化、原料场工序以及采购部门都会对炼铁成本控制产生不同程度的影响,不能单纯追求某一环节的低成本,从而造成系统成本的提升。因此降低炼铁成本一定要站在全系统的角度分析与实施。

2.2 合理降成本

炼铁生产成本由原材料、辅助材料以及燃料动力、制造费用、工资福利等要素成本构成,是具有理论极限的。单纯追求成本控制而不计综合效益的做法是不可取的。比如适当的工资福利、配套环保设施运行成本都是必要的,是钢铁企业带来的社会效益具体表现。而追求过低品位铁矿石原料虽然可以大幅降低炼铁成本,但是会带来固体废弃物、环保、质量等一系列问题,也不是合理降成本的理念。

2.3 高效降成本

随着工业智能水平的提升,以及中国制造2025的持续推进,低成本炼铁也迎来了新的机遇。除了传统的手段外,依托智能制造、高科技信息化工具实施智能原燃料评价、自动化配矿、智能炼铁,实现高效降低炼铁成本目标,是未来低成本炼铁的发展方向。

3 结语

在现代钢铁制造流程中,随着生产技术的相对成熟,低成本优化与控制对于钢铁企业竞争力的提升具有十分重要的作用和意义。据测算,在钢铁生产过程中,炼铁铁水成本占总成本的40~50%。炼铁铁水成本主要由原燃料、动力、工资福利以及制造费用等几个部分组成,其中原料成本约占60%,燃料成本约占25%;动力成本和制造费用各占6~8%,工资福利约占1%。因此,保障炼铁工序的安全、稳定、高效、低成本运行是降低钢铁企业生产成本的关键,是提高企业市场竞争力重要支撑。

参考文献:

[1]安波,岳强,姚应林,柯显峰.基于低成本炼铁过程控制的研究实践[J].中国冶金.2014(05).

(作者单位:河钢宣钢炼铁厂)