冷箱开车积液操作的优化及成效

黄圣,钱恒昌

(中国石化扬子石油化工有限公司芳烃厂,南京210047)

扬子石化芳烃厂合成气车间一氧化碳装置是以天然气为原料,通过水蒸汽转化、MDEA脱碳、深冷分离等工艺生产高纯CO、H2及1∶1配比的羰基合成气(OXO)。装置采用AP设计的冷箱进行深冷分离,在开车阶段冷箱需要经过干燥、预冷、升压、进料积液、建立甲烷循环等多个操作阶段,期间产出的中间产物及不合格产品等均进入火炬系统,造成较大的经济损耗。

通过对冷箱制冷原理、换热方式等的整理分析,并利用装置多次开停车机会对操作方法进行验证,摸索出一整套冷箱进料积液的操作技术,能够在不同工况下将冷箱开车积液阶段耗时从28 h缩短为16 h,节能减排,提升经济效益85万元。

1 冷箱积液流程简介

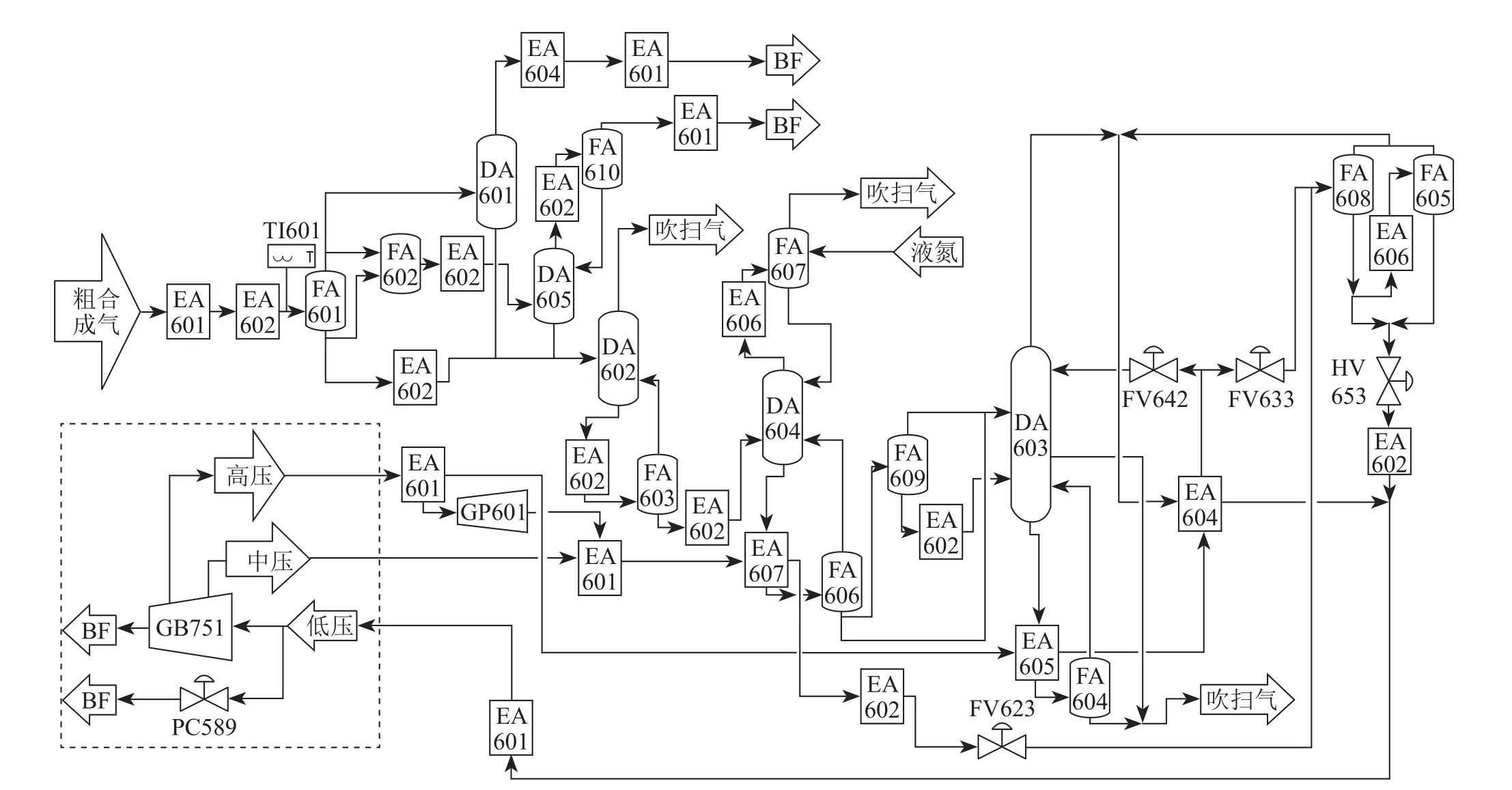

冷箱进料积液阶段流程(见图1)与正常生产时基本相同,不同点主要是:1)未建立起从精馏塔DA603底部去洗涤塔DA601上部的甲烷洗涤流程;2)在压缩机GB751入口处补入了开车阶段用于循环及制冷的N2;3)在脱气塔DA604塔顶分液罐FA607中注入液氮以提供附加的冷量。

约10℃的2.80 MPa粗合成气进入冷箱,经过主热换热器EA601和主冷换热器EA602降温后,首先在分液罐FA601中冷凝积液。未冷凝的粗合成气大部分进入洗涤塔DA601中,其中少部分在塔中冷凝积液,绝大部分从塔顶的产品线放火炬。分液罐FA601中少量未冷凝的粗合成气和部分凝液在分液罐FA602中混合后,经过主冷换热器EA602后进入精馏塔DA605中,少部分在塔中冷凝积液,绝大部分通过塔顶产品线放火炬。当FA601、DA605、DA601中有足够的液位后,开始向脱气塔DA602引料积液。

经过主冷换热器EA602加热后的前段凝液在脱气塔DA602中快速降压至0.60 MPa,不凝气从塔顶作为吹扫气送出冷箱,凝液逐步在脱气塔DA602塔釜积聚。当DA602中有足够液位后,则继续向脱气塔DA604引料积液。

脱气塔DA604控制压力在0.40 MPa左右。在脱气塔DA604塔顶分液罐FA607持续注入液氮,将冷量留在DA604中,气化的N2则作为吹扫气送出冷箱。在经过主冷换热器EA602降温后的脱气塔DA602凝液进入DA604中继续冷凝,并在DA604中快速积液。当脱气塔DA604液位持续上升时,开始向精馏塔DA603中进料积液。

DA603在积液阶段一般控制压力在0.15 MPa左右。DA603的进料分为两路,其中一路作为冷流股进料,直接进入塔的中上部;另一路要经过主冷换热器EA602加热后进入塔的中下部。同时塔的中下部侧线采一股量作为吹扫气送出冷箱。

精馏塔DA603塔顶产出的以CO为主、回流循环N2为辅的低压混合气,经过多个换热器加热后以25℃常温出冷箱至压缩机GB751入口,并与压缩机入口的补充N2混合后,在压缩机中分别被加压至0.80 MPa和2.80 MPa后送至冷箱膨胀机GP601及各节流膨胀阀中产生冷量,循环使用。

图1 冷箱进料积液阶段工艺流程

2 遇到的问题和难点

2.1 没有完善的操作规程,积液操作时间长

装置自2010年投产运行以来,冷箱及压缩机GB751的操作一直都是整套工艺的“黑匣子”,在工艺包中没有任何指导性操作描述,也没有实际的操作规程。工艺及岗位人员对冷箱的理解和操作都只能通过自己的慢慢摸索,从一次次开停车中总结经验和方法,逐步形成多套个人或班组的经验操作方式。

同时因装置每次开车工况的变化,界外公用氮、高压蒸汽、中压蒸汽用量的限制等,冷箱每次开车期间的进料工况均有差别,在很长一段时间都没有整理出一套统一的、标准的操作方式。当冷箱开车期间遇到一些突发的设备、工艺、电气仪表等异常情况时,既定的开车网络时间无法准时完成,冷箱开车时间延长。

2.2 开车积液阶段物料流量及组成差异

1)粗合成气进料流量不同

在冷箱开车阶段,装置热区负荷在75%左右,且没有界外CO2的配入,进料量81 000 m3/h左右,与正常生产时近90 000 m3/h的进料相比相差较大。因此给冷箱中的物料平衡带来影响,无法以日常的经验值为参考,需要在开车阶段重新寻找物料平衡点。

2)粗合成气进料组成不同

装置前段转化炉进行的主要反应见式(1)~(3)。在负荷较低时,反应的转化率因温度低于正常负荷下炉温而略有降低。同时由于缺少了界外CO2的配入,使得转化炉的反应不能向生成更多CO的方向偏移。因此造成了进入冷箱粗合成气组成的进一步变化。

表1为冷箱进料积液阶段与正常生产阶段冷箱入口粗合成气组成对比。由表1可知,甲烷组分的增加将必然使冷箱向热的方向偏移,需要消耗更多的冷量;而CO组分的减少,也将对冷箱冷量的产生造成不利影响,需要额外提供更多冷量才能够达到一个新的冷热平衡点。

表1 冷箱进料组成对比

3)循环制冷线中CO组分不纯

CO与N2虽然分子量相同,但性质完全不同。正常生产时,压缩机GB751增压后送入冷箱循环制冷介质为纯CO;冷箱开车预冷阶段及进料积液至DA603之前的阶段,循环制冷线中的介质为纯N2;而当精馏塔DA603进料后,纯N2逐步被DA603塔顶产出的CO置换。同一管线中不同的介质,使得冷箱膨胀机GP601及节流膨胀阀FV642/FV633/FV623的制冷效果差异较大。尤其是在CO替换N2过程中,冷箱的冷热变化波动极为剧烈,需要通过手动快速调整才能避免冷箱局部过冷、过热。

2.3 在积液过程中遇到的异常情况

1)CO出冷箱管线温度过低

在冷箱引料初期,由于粗合成气进料较少,冷箱处于过冷状态,主热换热器中低压CO去GB751管线的介质温度快速下降,接近联锁温度值。如不能及时控制好粗合成气进料与冷箱冷量的平衡,极易造成冷箱温度低联锁,影响冷箱开车进度。

2)脱气塔DA602超压起跳

在脱气塔DA602引料积液时,来自分液罐FA601和洗涤塔DA601的高压凝液(约2.80 MPa)在脱气塔DA602中快速闪蒸降压至0.60 MPa,从而脱除其中的绝大部分氢气。当引入的液相过多时,DA602压力超高导致塔顶的超压保护切断阀高压起跳,当压力回落后自动关闭。超压保护阀的起跳,使得在冷箱中积聚的冷量直接大量损失,冷箱变热,必须重新积聚冷量,拖延了冷箱的开车进度。

3)压缩机GB751入口压力大幅波动

当冷箱引料至精馏塔DA603并开始有液时,精馏塔塔顶温度趋向于正常生产时的-180℃,此时进入DA603的CH4全部冷凝至塔釜。当冷箱温度波动变热时,由于精馏塔DA603处于低温低压状态,受影响最为明显。精馏塔DA603的过热,造成液相CH4上腾,在压缩机GB751入口处快速气化,压缩机入口压力剧烈波动,如不能手动快速调整压缩机GB751入口放火炬阀的开度,极易造成GB751入口压力高/低联锁。压缩机一旦联锁,则冷箱同步联锁,需要花费成倍时间恢复正常。

3 技术攻关及改进措施

3.1 完善理论架构,明确关键因素

1)明确积液期间的主要制冷方式

在正常生产工况下,冷箱的制冷方式为节流阀的节流膨胀制冷和膨胀机的绝热膨胀制冷。而在开车积液阶段,冷箱的冷量来源主要有液氮罐的补充注冷和膨胀机满载下的绝热膨胀制冷[1]。由于流程的不连贯性,同时冷箱中各节流阀的开度均为初始开度,工况及介质不能形成稳态,节流膨胀制冷不作为主要冷量来源。

2)明确积液操作的最根本思路

冷箱的引料积液,从根本上说就是将预冷到接近正常生产工况下的冷箱,按照流程分步骤逐个将各塔罐继续降温至正常生产工况的一个操作过程。这个过程同时也是一个需要慢慢等待的过程,各塔罐积液等待时间的长短与其压力及体积正相关[2]。

在正常情况下,当冷箱从预冷状态转为引料积液时,注液氮阀门全开,同时膨胀机加至满载,最大限度给冷箱提供冷量来源。当冷箱开始趋向过冷时,则逐步引入粗合成气作为热源,在中和冷箱中产生过量冷量的同时,将粗合成气逐步引入冷箱并维持一个动态平衡。

3)明确冷箱积液的最关键指标

冷箱的积液是一个由气相变为液相的过程,只有当各塔罐的温度低于组分的气化温度才会有液冷凝,这其中最需要关注的组分是CO、甲烷以及N2。当混合气体中CO与甲烷组分能够快速冷凝、N2组分在低压能够快速气化时,就可以极大的提高冷箱整体积液的速率和效果[3]。表2为三组分在不同压力下的气化温度。

表2 CO/CH4/N2在不同压力下的气化温度

由表2可知,当FA601积液时,需要控制进料温度低于-150℃,才能保证分液罐长期稳定有液。当DA604积液时,需控制塔温在-175℃~-180℃,才能让N2气化分离的同时CO组分冷凝。当DA603进料时,需控制塔顶温度不低于-186℃,以免使残余N2组分液化;同时控制塔釜温度不高于-150℃,以免大量液态甲烷气化导致压缩机GB751波动。

3.2 划分关键节点,明确关键参数值

针对冷箱进料积液的几个不同操作重点,将整个积液过程分为:1)FA601/DA601初始积液阶段;2)DA605/602/604积液阶段;3)DA603积液及GB751调整阶段。

第一阶段,通过对粗合成气出主冷换热器EA602的温度测点TC601的监控,以小幅度引粗合成气为主,维持TC601温度低于-150℃,冷箱进料上限控制在20 000 m3/h左右。同时关注出主热换热器EA601的低压CO去GB751管线温度。

第二阶段,可较大幅度引粗合成气进冷箱,重点需关注脱气塔DA602塔压稳定,同时保持TC601温度在-180℃左右,并逐步关小TC601控制阀HV653,做好制冷罐FA605/FA608蓄液准备。

第三阶段,当DA603引料后,适当提高压缩机GB751的入口放空阀PC589设定值并派专人手动控制。冷箱继续引料至60 000 m3/h左右,同时控制好脱气塔DA604塔压稳定,维持精馏塔DA603进料稳定,逐步建立温度梯度。

3.3 编制标准化操作说明,精确关键位置点

通过几次冷箱开车的反复实践验证,整理出一整套相对优化的操作方法,编制了详细的表单化冷箱积液开车操作说明,将DCS上的关键节点、关键阀位等一一列出,同时绘制冷箱现场的阀位图,便于操作人员现场识别。

3.4 加强班组培训,确保岗位熟练掌握

制定学习计划。车间通过安排工艺人员利用副班时间对岗位人员进行教学培训并现场答疑,让岗位人员能够切实理解、完全吃透积液操作的核心和关键。

加强岗位演练。利用车间反事故演练、岗位练兵、上岗考试现场部分等机会,加强对岗位人员尤其是内操人员、骨干人员的操作考评,提高岗位操作的熟练度,加强在实际情况下判断及操作的精准性。

专家指导操作。在冷箱的开车过程中,专家对当班班组进行实际指导,快速提升当班班组岗位人员的操作水平。

4 效益及成效

通过对冷箱开车积液操作的不断深入研究及优化改进,明确了冷箱进料积液阶段的操作顺序和操作方式,避免了不必要的冷量损失及换热器冻堵现象,提高了冷箱开车的平稳性,大大缩短了积液时间,提高了经济效益。

1)缩短积液时间12 h

通过对冷箱进料积液开车操作阶段节点的划分,操作思路的提炼,有效缩短了各塔罐的积液等待时间,尤其是对DA603引料前的积液时间。通过对关键温度点的控制、引料幅度及引料量的把握,使在冷箱引料积液的过程中每一个塔罐液位的积累都是一次性完成,没有反复。同时也避免了曾经因积液时间过长而造成的换热器及管线过冷冻堵。

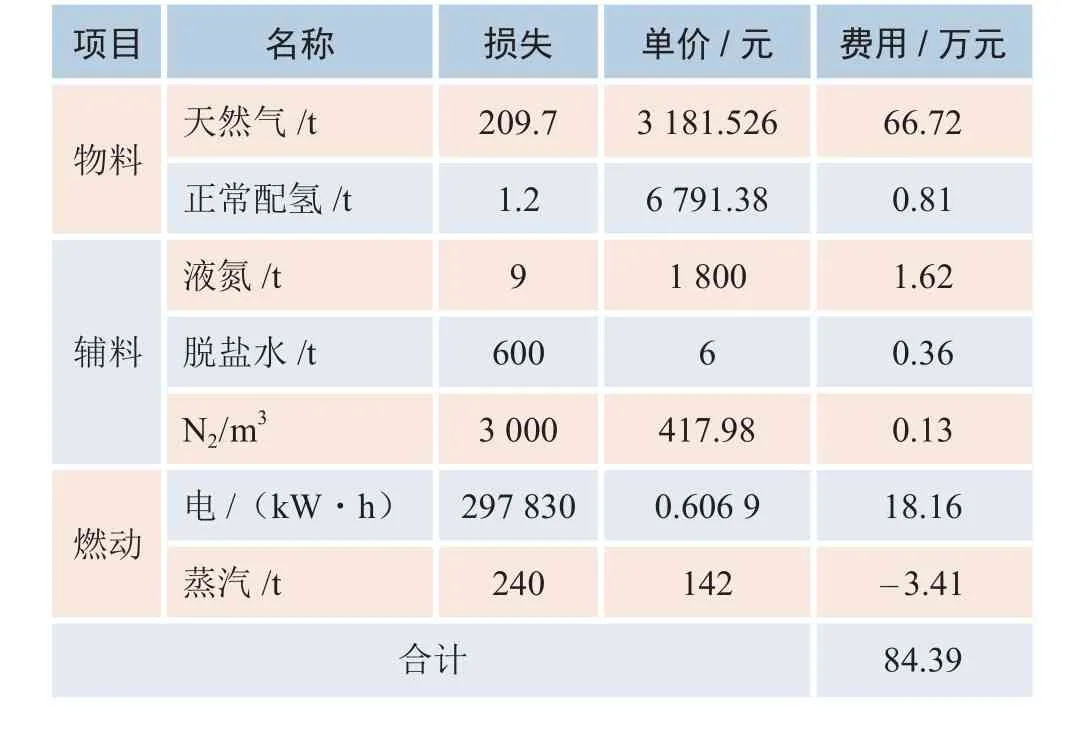

2)节能降耗显著

在冷箱引料积液阶段,装置热区一直在75%负荷平稳运行,原料天然气经水蒸气转化反应后产生的粗合成气在冷箱中深冷分离后通过各产品管线直接放火炬,造成很大浪费。同时冷箱开车阶段压缩机GB751的循环N2制冷、液氮罐提供的注液制冷等,也是开车成本。如表3所示,缩短冷箱积液12 h,装置节约非正常排放费用约85万元。

5 结论

冷箱开车积液操作的优化与改进方法是在经过装置多年生产运行、不断汲取生产经验与教训的同时,车间及班组岗位人员不断进行工艺、操作优化等的成果总结,对同类型装置的生产有一定的借鉴意义。

表3 冷箱开车积液阶段节约的费用统计

对于成套引进的装置,特别是首套装置,需要充分发挥学习的自主能动性,从零开始实践摸索,打破国外工艺保护壁垒,熟悉、掌握工艺理论和操作,才能不断进行技术攻关、优化生产,在确保装置平稳生产的基础上创造更好的经济效益。