真空熔炼过程中定向导流装置内钢液运动现象的研究

,王倩

(1.锦州天宇电炉有限公司,辽宁 锦州 121011;2.锦州七七七微电子有限责任公司,辽宁 锦州 121001)

真空感应熔炼技术起源于1920年,首次用于镍铬合金的熔炼。第二次世界大战后,欧美等西方国家的真空感应熔炼技术已达到实用化程度。我国的真空感应熔炼技术自20世纪60年代开始研发,并于1962年成功研发了国内首台10 kg真空熔炼炉,填补了国内空白。

随着现代工业技术的迅猛发展,人们对于金属材料的耐温、耐磨、抗疲劳,洁净度等性能提出了更高的要求[1],尤其是对超低碳钢、超低硫钢等洁净钢、低碳铝镇静钢以及特殊金属材料的需求不断增加,传统冶炼方法已经不能满足用户的特殊要求。故而诸多学者致力于特殊金属或合金材料熔炼过程的研究,成果丰硕[2-9]。

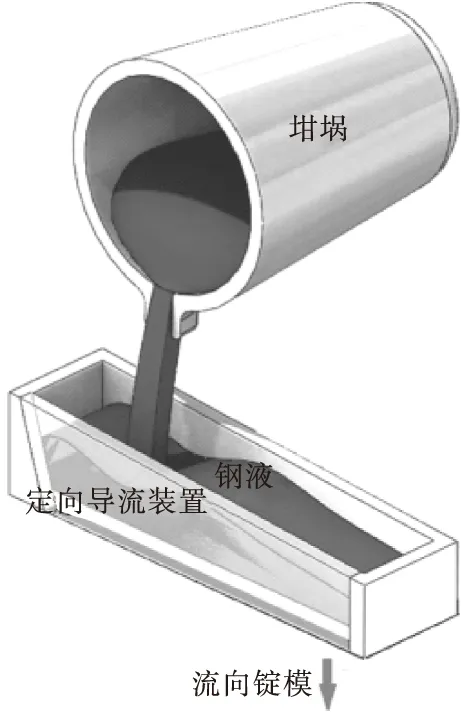

金属材料的真空熔炼过程可分为真空熔化与真空凝固。定向导流装置是连接这两个过程的“桥梁”,是使熔融的液态金属转变为固态金属过程的核心装置,是熔融的钢液由熔炼室流入铸锭室的关键设备。图1为坩埚浇铸钢液以及钢液在定向导流装置内的流动示意图。钢液在此装置内的运动状态,对于金属材料的整体性能影响颇大。但很多学者过多关注熔化过程和凝固过程,对此却鲜有研究。

图1 坩埚浇铸钢液以及钢液在定向导流装置内的流动示意图

本文以国内常见的四种定向导流装置为研究对象,建立三维几何模型,通过构建数学模型,利用数值模拟的方法对其四种定向导流装置内钢液的运动现象、温降情况和对耐火材料侵蚀作用进行分析和研究,以此掌握钢液的运动规律,寻求控制温降和提高耐火材料寿命的有效方法,为优化定向导流装置提供理论依据。

1 数学模型

1.1 控制方程

钢液在定向导流装置内的运动、温度变化以及耐火材料受到的切应力作用均符合流体力学和传热学的基本原理[10-13],因此构建如下数学模型:

1)连续方程

(1)

2)动量方程

(2)

3)能量方程

(3)

式中:cp为比热容,J/(kg·K);T为温度,K;k为流体的传热系数,W/m2·K;ST为流体内热源及由于黏性作用流体机械能转换为热能的部分, W/m3。

1.2 网格化

经网格无关性验证后,最终确定四种模型的单元体数量分别为45 456,97 680,73 312和67 328。具体的网格划分情况如图2所示。

图2 定向导流装置的网格化

1.3 模型几何尺寸与流体介质的物性参数设置

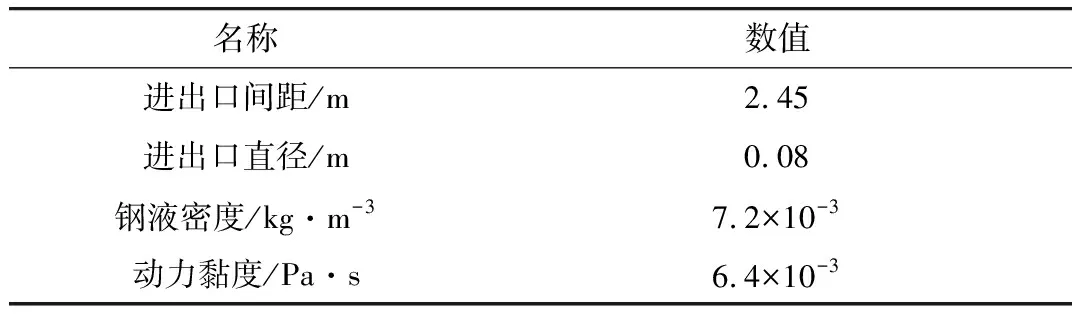

本文选取钢液作为流体介质,其模型的几何尺寸及钢液在1 833K时的关键参数见表1。

表1 模型几何尺寸及钢液的关键参数

1.4 基本假设

钢液向定向导流装置内倾倒过程中,因受坩埚内钢液量和倾转角度的影响,钢液进入定向导流装置的位置(倾倒点)是发生变化的。本文简化计算模型,仅考虑钢液的倾倒点在其中轴线上,且无变化。

钢液被认为不可压缩流体;在倾倒过程中钢液的平均速度为定值,与倾转角度无关。

1.5 边界条件设置

依据熔炼工艺以及相关设计,假设坩埚倾倒钢液过程中,钢液进入定向导流装置的平均速度为0.25 m/s,钢液进口温度为1 833 K。钢液在定向导流装置的出口为无压力出口,这与实际真空熔炼、真空浇铸过程相符合;定向导流装置的壁面与钢液流动过程是相对无滑移的,但壁面采用粗糙度设置,这与实际设备情况相适应。

2 计算结果与分析

2.1 分析钢液在定向导流装置内的运动现象

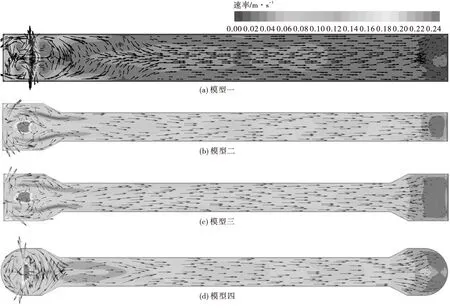

图3表示四种定向导流装置内沿钢液流动方向横截面上钢液速度分布。钢液垂直进入定向导流装置内,在重力的作用下,钢液直接冲击底壁面,而后向四周扩散,受到侧壁面的阻碍作用,形成明显对称的撞壁环流,这在图3中可以清晰观察到。由于对称环流的相互作用,致使两侧钢液向定向导流装置中心位置涌入,而后向定向流动装置出口方向流动。

在图3(a)中,大量的钢液在对称环流作用下,涌向定向导流装置的中心位置,致使中心区域速度较两侧壁面处的钢液流速大,而后随着钢液的流动,使得钢液速度逐渐均匀,最终在出口附近逐渐减小。在图3(b)中,大量钢液受到对称环流和渐缩式“缩口”的共同作用,涌向定向导流装置中心位置的趋势明显增强。由于钢液流动通道的缩小,使得有效流动的横截面积减小,钢液流动速度提高,和图3(a)相比,速度分布相对较为均匀,最终在出口附近逐渐减小。在图3(c)和图3(d)中,钢液在进口位置形成较为明显的撞壁环流,并且受撞壁环流和渐缩式“缩口”的影响,钢液涌向定向导流装置中心位置,而后速度相对稳定的向出口流动,渐扩式“扩口”,有效降低了钢液的流动速度,缓冲区的设置起到了稳定钢液流动状态的作用,这样有利于凝固过程。

图3 四种定向导流装置横截面钢液速度分布

图4反映了熔融的钢液在四种定向导流装置内的流动轨迹。从图4(a)可以观察到,钢液垂直进入定向导流装置时,钢液直接冲击装置底壁面,并向外扩散,形成“弹射”,一部分钢液受到端部侧壁面的阻挡,形成撞壁环流,这部分钢液在卷吸作用下,一部分被垂直进入装置内的钢液卷吸,再次形成撞壁环流,另一部分钢液则与“弹射”的钢液汇合,一起向出口流动,钢液相互卷吸、相互汇合、相互作用、相互影响,使其流动状态复杂多变,扰动作用非常明显,迹线曲折。随着流动距离的增加,流动状态趋于稳定。

从图4(b)可以清晰观察到,钢液不仅在进口处形成撞壁环流,还受到渐缩式“缩口”的影响,致使大量钢液在缩口位置相互汇合,相互碰撞,使得钢液流动状态极其复杂,且极不稳定,加之流动区域横截面积减小,钢液的流动速度增加。随着流动距离的增加,流动状态趋于稳定。

图4(c)和图4(d)中钢液的流动状态与图4(b)基本一致,仅仅是在出口位置不同,因为图4(c)和图4(d)在出口位置设置渐扩式“扩口”,并设置缓冲区,可以有效减缓钢液的流动速度,使得钢液的流动状态逐渐稳定和平缓,这对于钢液的凝固过程十分有利,更有利于钢锭中合金的均匀化。

2.2 分析钢液在定向导流装置内的温度分布现象

一般而言,在真空熔炼过程中,熔炼温度需要高于熔化温度30~50 ℃,有些工艺要求甚至更高,这样可以防止熔融的钢液在流动过程中出现过冷现象和发生“粘钢”。表2是钢液在四种常见定向导流装置出口处的平均温度统计。通过对比可以看出,钢液出口温度相对于进口下降约15~20 K。这主要是因为钢液在流动过程中,发生传热,热量不断损失,致使钢液温度略有降低。

表2表明模型一的出口平均温度相对较低,主要是因为钢液的流动速度相对较慢,钢液的传热时间相对较长,热损失大,造成钢液平均出口温度较低;模型二的出口平均温度是四种模型中最高的,主要是因为渐缩式“缩口”后的流动区域横截面积减小,钢液流速增加,钢液在定向导流装置内的流动时间缩短,使得钢液热损失减少,提高钢液出口平均温度;模型三和模型四的出口平均温度基本一致,相对模型一而言,出口平均温度稍高,但低于模型二的出口平均温度。模型三和模型四在出口附近设置缓冲区,钢液涌入缓冲区后,速度明显减缓,流动状态趋于平缓,虽然有利于凝固过程,但受传热等因素的影响,会使缓冲区内的钢液温度降低。

图4 四种定向导流装置内钢液流动轨迹

表2 钢液在四种常见定向导流装置出口处的平均温度 K

图5是钢液在四种常见定向导流装置出口处的温度分布情况。通过四个模型的对比可观察出温度明显降低且分布并不均匀,这与钢液在定向导流装置内的流动状态关系密切。

图5 钢液在定向导流装置出口处的温度分布

图5的模型一相对模型二、三、四而言,温度分布较为均匀,这与流动状态相对稳定有关。总体而言,温度梯度变化剧烈的区域位于近壁面位置,耐火材料相对于钢液的温度较低,发生明显的传热现象[14]。

图6可以准确显示钢液在出口截面沿径向方向上的温度分布情况。钢液在出口径向的温度分布呈现不对称性。模型一中钢液流动相对较缓,且没有强烈扰动现象,出口位置径向温差较小,但钢液流动速度较慢,温度下降较大。模型二中因渐缩式“缩口”结构和流动区域截面积减小的共同影响,使得钢液在定向导流装置内扰动剧烈,流速较快,因此,温度分布相对不均匀,出口位置径向温差较大。模型三和模型四中因设置渐缩式“缩口”、渐扩式“扩口”以及缓冲区,使得钢液在定向导流装置内的流动相对更加复杂,“缩口”结构既可以提高钢液的流动速度,也可以增加钢液的扰动;“扩口”结构可以减缓钢液的流动速度,缓冲区的设置使得钢液的扰动得到有效抑制,起到稳定钢液流动状态的作用。因此,模型三和模型四相对模型二而言,钢液在出口位置径向温差相对较小。

图6 钢液在定向导流装置出口沿径向方向的温度分布曲线

2.3 分析钢液流动状态对耐火材料的侵蚀作用

定向导流装置在冶炼洁净钢、合金钢的过程中,起到了关键的作用。钢液在定向导流装置内流动时,处于高温低压环境中,因此对其耐火材料有着十分苛刻的要求。耐火材料的使用寿命一直是制约定向导流装置长期连续使用的关键因素。定向导流装置的耐火材料侵蚀原因和解决措施一直是金属材料企业关注的热点。同时,这也是很多学者研究的重要课题[15-16]。

定向导流装置内耐火材料受到侵蚀的原因很多,普遍认为有以下三点原因:

(1)温度波动大导致热应力作用;

(2)金属材料冶炼过程中,化学元素的侵蚀作用;

(3)外部机械力的作用。

真空熔炼过程一般都是周期性的。工作期间温度约为1 700 ℃,相对非工作期间的温度较高。这种周期性的冷热变化容易使耐火材料内部产生热应力,从而使定向导流装置内部的工作面上出现裂纹。同时,在倾倒钢液过程中,钢液冲击定向导流装置内底壁面,会有细小液滴飞溅,飞溅的钢液在壁面形成冷钢,在裂纹中的钢液也会随着温度的降低发生凝固现象,这些都会使耐火材料内产生不连续的应力,造成耐火材料剥落。另外,坩埚倾倒过程中,钢液在重力的作用下,直接冲击定向导流装置内底壁面,从而使钢液向四周飞溅,形成撞壁环流,对定向导流装置的侧壁面有侵蚀作用,同时钢液向出口流动的过程中对周围的壁面也有侵蚀作用。

图7表示钢液在定向导流装置内流动时,对其壁面的切应力分布情况。其中A、B、C、D、E、F分别表示定向导流装置的侧壁面1、顶壁面、侧壁面2、底壁面、进口端壁面和出口端壁面。图7中显示切应力相对集中的位置分别位于钢液的进口位置和出口位置。但几何结构不同的定向导流装置,切应力分布也有差别。

图7中模型一的壁面切应力主要集中于靠近进口端壁面的底壁面,主要是因为钢液垂直进入定向导流装置内,对底壁面有一定的冲击作用,同时受到壁面的阻挡,形成环流。钢液在卷吸作用下,形成多次环流,对底壁面的切应力作用增强。因钢液在定向导流装置内的流动相对和缓,速度相对较慢,因此对出口附近的耐火材料侵蚀作用相对比较均匀。

图7中模型二的壁面切应力主要集中于钢液进口的底壁面周围、进口端壁面底部以及侧壁面底部,与模型一相比,壁面切应力明显增强。钢液垂直进入定向导流装置内,底壁面不仅受到钢液的垂直冲击和撞壁环流的共同作用,而且因为渐缩式“缩口”的特殊结构,致使钢液在缩口位置的流动极其复杂,甚至发生多次强烈卷吸现象,对耐火材料的侵蚀作用非常显著。因缩口对钢液的流动有扰流作用,钢液的流动极不稳定,因此在流动过程中,侧壁面的切应力作用明显,且延伸至接近出口位置,壁面切应力的位置与钢液的流动方向一致。

图7中模型三和模型四的壁面切应力相对集中的位置与模型二基本一致。渐扩式“扩口”和缓冲区的设置有效降低了钢液在进口处对壁面的切应力作用,钢液对出口耐火材料的侵蚀作用呈现不对称性。模型三相对模型四而言,进口附近的壁面受到壁面切应力作用明显。而模型四相对模型三,切应力作用明显的位置则位于侧壁面上,且向出口附近延伸。

3 结 论

本文通过构建四种常见的定向导流装置的数学模型,利用数值模拟方法进行详细研究,结果表明:

(1)钢液在垂直进入定向导流装置时,钢液冲击底面,并向四周扩散,与周围的壁面形成环流。在卷吸、重力、黏性力等共同作用下,钢液在定向导流装置内流动状态极不稳定,渐扩式“扩口”和缓冲区的设置可以有效改善钢液在出口处的流动状态,起到稳定钢液流动的作用,有利于凝固过程。

(2)钢液在四种定向导流装置出口的温度分布呈现不均匀性,这与其流动状态关系密切。经研究,出口的平均温度分别为1 813.4,1 817.2,1 815.7和1 815.3 K。

(3)钢液对定向导流装置耐火材料的侵蚀作用不尽相同,但总体趋势和相对集中的位置基本一致,主要集中于钢液进口和出口附近。渐缩式“缩口”的结构会加剧钢液对耐火材料的侵蚀作用,影响耐火材料的使用寿命,同时渐扩式“扩口”的结构和缓冲区的设计可以有效降低出口侧壁耐火材料的侵蚀作用,但出口位置的耐火材料侵蚀呈现不对称性。

图7 钢液在定向导流装置内流动时对其壁面的切应力分布