某柴油机SCR系统CFD仿真分析

侯普辉

摘 要:排放法规的日趋严格,柴油机尾气后处理器SCR作为处理NOX排放物的一种有效手段,吸引了越来越多的目光的关注。柴油机尾气后处理器SCR内部的气体流动状况及尿素喷射效果与其使用效率以及柴油机的动力性和经济性都有很大的影响。文章通过建立三维SCR流动和喷雾计算模型,计算得出SCR内部压力、流场分布以及尿素喷射雾化分布情况。通过本次仿真,找到内部影响SCR工作效率的关键设计因素,从而更好的优化产品设计,满足性能及一致性的要求。結果表明:柴油机尾气后处理器SCR内部孔道的分布对于性能有一定的影响,需要通过生产进行控制从而满足尾气后处理的效率及产品一致性要求。

关键词:柴油机;SCR;仿真

中图分类号:U664.1 文献标识码:B 文章编号:1671-7988(2020)05-113-04

Absrtact: With the increasingly strict emission regulations, diesel exhaust processor SCR, as an effective mean to deal with NOX emissions, has attracted more and more attention. The gas flow condition and urea injection effect inside the diesel exhaust processor SCR have great influence on its efficiency and the dynamic and economic of diesel engine.By establishing a three-dimensional SCR flow and spray calculation model, the internal pressure, flow field distribution and urea spray atomization distribution are calculated. Through this simulation, we can find the key design factors that affect SCR's efficiency, so as to better optimize product design and meet the requirements of performance and consistency. The results show that the distribution of the internal hole of the diesel exhaust processor SCR has some effect on performance, and it needs to be controlled by production to meet the efficiency and product consistency requirements of exhaust gas after treatment.

Keyword: Diesel Engine; SCR; Simulation

绪论

随着排放法规的日趋严格,柴油机尾气后处理SCR作为有效处理柴油机NOX的技术手段,吸引了越来越多目光的关注。

针对某发动机,为了满足国五排放的要求,采用了燃烧优化+SCR路线:先通过机内燃烧改善降低微粒排放,再用SCR来降低NOx排放。该路线对SCR的转化效率提出了很高的要求,在欧洲采用较多,能够满足欧Ⅳ和欧V排放标准。

本论文通过建立CFD仿真模型并进行不同穿孔对比分析,优化SCR系统的设计参数,提高产品性能与效率。

1 项目背景及目的

1.1 选择性催化还原(SCR)简介

选择性催化还原技术(SCR)是针对柴油车尾气排放中NOx的一项处理工艺,即在催化剂的作用下,喷入还原剂氨或尿素,把尾气中的NOx还原成N2和H2O。从而达到既节能、又减排的目的,该项技术是欧洲主流技术路线,欧洲长途载货车和大型客车几乎全部采用这一技术。SCR中发生的化学反应如下:

尿素水解:(NH2)2CO+H2O→2NH3+CO2

NOX还原:NO+NO2+2NH3→2N2+3H2O

NH3氧化:4NH3+3O2→2N2+6H2O

在SCR系统中发生的复杂的物理和化学反应包括:尿素水溶液的喷射、雾化、蒸发、尿素的水解和热解气相化学反应以及NOX在催化剂表面与NH3发生的催化表面化学反应。

1.2 项目背景

针对某型号柴油发动机,为满足国五排放法规的要求,初步设计出如下图1所示的筒式SCR后处理器。

采用某品牌的空气辅助式尿素喷射系统,同时采用两块载体串联封装的方法来反应降低NOx排放。

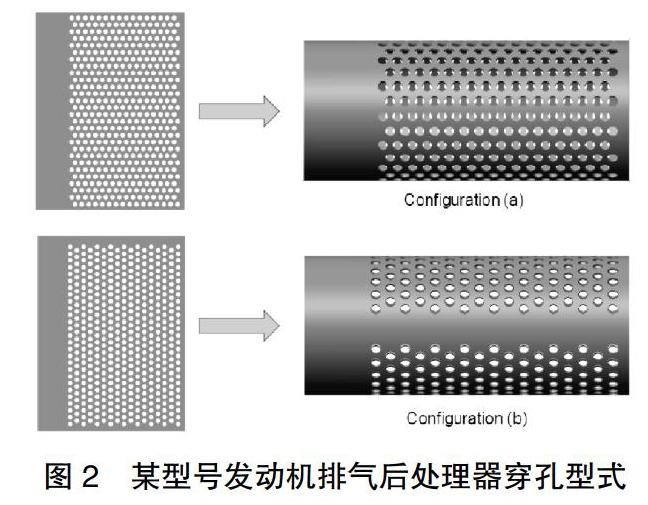

样件试制阶段,通过将排气后处理器(EGP)切割并对比观察内部结构,发现EGP内部穿孔的分布呈现不同的状态,如下图所示,这里将不同的两种分布形式定义为a型式和b型式。

造成穿孔型式不用的原因是因为原料铁皮在冲孔是模具方向没有进行控制,从而导致孔的排布产生差异。

为了验证产品性能,同时也为了对比分析不同穿孔排布对整个后处理系统的影响,本论文中分别建立了SCR系统的内部流动及尿素喷射模型,通过对不同穿孔的排布型式进行对比分析,研究出最优化的穿孔型式设计,从而保证产品性能及一致性要求。

2 分析模型建立

2.1 控制方程

2.1.1 质量守恒方程

流体力学中,任何流体的运动都必须遵循质量守恒定律,质量守恒定律可以描述为在单位时间里,某一微元体的质量增加量与同一时段内流进该微元体内的净质量相同,由此可以得出连续方程这一运动学方程,质量守恒方程的表达式如下:

2.1.2 动量守恒方程

动量守恒定律对流体运动规律的数学表述用动量方程表示,由牛顿第二定律推导得出,动量守恒定律可描述为:微元体内流体动量关于时间的变化率等同于外界环境作用在该微元体上所有力的总和,依据此定律,可导出x、y和z三个方向上的动量守恒方程:

式中:p为作用于流体微元体上的压强;τxx、τxy、τxz是因分子黏性作用而产生的作用在微元体表面上的黏性应力τ的分量;Fx、Fy、Fz为微元体上的体力,x、y、z轴依据笛卡尔直角坐标系建立,同时确定z轴的正方向竖直向上,与重力方向相反。

2.2 计算模型及算法

2.2.1 流动模型

气流在SCR内的流动采用湍流计算模型,我们称湍流又为紊流,当流体中的雷诺数超过临界值时,就会呈现出流动特性随机变化的无序的混乱状态。本文采取的是当前工程中应用广泛的标准k-ε双方程模型,k表示湍动能,ε表示湍动能耗散率,计算公式如下。

2.2.2 喷雾计算模型

FLUENT中通过定义颗粒的初始位置、速度、尺寸以及温度来使用该模型。根据对物理属性的定义而确定颗粒初始条件,用来初始化轨道和传热传质计算。

拉格朗日离散相模型遵循欧拉-拉格朗日方法,流体为连续相,而离散相是计算流场中粒子的运动得到。颗粒的平衡方程(x方向)为:

式中:u为流体相速度;up为颗粒速度;为颗粒的单位质量曳力;gx为x方向重力加速度;ρp为颗粒密度;ρ1为流体密度;Fx为x方向的其他作用力;Re为相对雷诺数(颗粒雷诺数);CD为曳力系数;μ为流体动力黏度;dp为颗粒直径;对于球形颗粒,在一定的雷诺数范围内,上式中的a1、a2、a3为常数。

2.3 CFD模型及边界条件

2.3.1 CFD模型

本文采用Fluent软件对柴油机后处理器进行计算与分析,运用Ansys划分计算网格,并控制网格质量满足计算要求。

运用离散相模型模拟尿素喷射过程中微粒的运动与分布,让尿素颗粒以一定的粒径分布和质量流量条件从网格入口处进入,跟踪尿素颗粒的运动轨迹。

2.3.2 边界条件

对于流动分析,选取压降较大的ESC工况点C100进行计算。

尿素喷射仿真则在ESC循环的B50工况点下进行。

采用质量流量进口边界条件和压力出口边界条件,由于柴油机后处理器尾端和大气相通,因此设置其压力出口边界条件为0。

SCR内部載体按照多孔介质模型进行计算,通过拟合实验数据测得载体的粘性和惯性阻力系数如表3所示:

3 计算结果分析

3.1 流动结果分析

整个排气后处理器系统的压降如表所示,总压降为12.35Kpa满足设计的要求(<15Kpa)。

通过对比压降的记过可以看出,穿孔分布形式的变化对整个排气系统的压降没有影响。系统压降最大的过程在载体出口到整个后处理器系统的出口,达到了4.08Kpa,说明此部分存在设计优化空间,可以进一步的降低压降,从而提高柴油机的燃油经济性。

3.2 尿素水溶液雾化结果分析

下图是尿素喷射过程中尿素分解率的变化曲线,可以看出针对不同的穿孔分布类型,尿素分解率发生较为明显的变化,说明穿孔的分布设计对SCR系统中尿素的分解效率有较大的影响。

通过对比可以看出,a型式穿孔设计对于的尿素分解率更高,达到了93.2%,与b型式相比尿素分解率提高了大约4%,更高的尿素分解效率更有利于尿素对尾气中NOx的去除。因此需要确认采用a型式进行生产,从而保证更好的转化效率。

3.3 载体端面尿素分布结果分析

研究表明载体端面上尿素喷射的分布均匀性对SCR整体的转化效率有明显的影响,因此在此引入均匀性系数(Uniformity Index-UI)。

Vi代表NH3的浓度,A是网格面积,i代表网格编号,Vavg则是NH3的平均浓度,Atot代表所有网格表面积。

UI是一个介于0-1之间的数值,接近于1则表示均匀性越高,反之则均匀性越差,此产品开发设计要求需要保证UI>0.9。

下图是载体端面尿素颗粒的分布云图,通过计算均匀性

系数可以发现a型穿孔对应的均匀性系数较高,达到0.939。

针对b型穿孔设计,UI计算值为0.898,没能满足设计要求(>0.9)。

4 结论

本论文中分别建立了SCR系统的内部流动及尿素喷射模型,通过对不同穿孔的排布型式进行对比分析,研究结果表明:

(1)某柴油机SCR系统压降及流场分布满足系统设计要求。

(2)a、b两种不同类型穿孔对SCR内部压力及流场没有影响。

(3)a、b两种类型穿孔对尿素水溶液喷射分解效率影响有明显差异,a型穿孔分布优于b型的穿孔设计,尿素分解率提高约4%。

(4)a型设计能使载体端面达到更均匀的NH3分布,UI可以达到0.939,满足产品设计开发需求。