新环保形势下炼铁结构控制实践

为适应环保要求及企业生存需要,自2017年起公司开始淘汰3台90m2烧结机,新建1台265m2烧结机。同时新建配套大型储料库,火车汽车卸车槽,高炉配套筒仓群等,原燃料储存及生产工艺发生巨大变化,同时环保形势严峻,限产及车辆限载情况增多,直接导致炼铁成本升高,成本控制压力巨大。而烧结、高炉含铁料成本占炼铁成本的70%-80%,有效控制烧结、高炉含铁料结构是降低炼铁成本的重要手段。为此公司全面开展铁前原料结构和炉料结构优化工作。

1 现状及分析

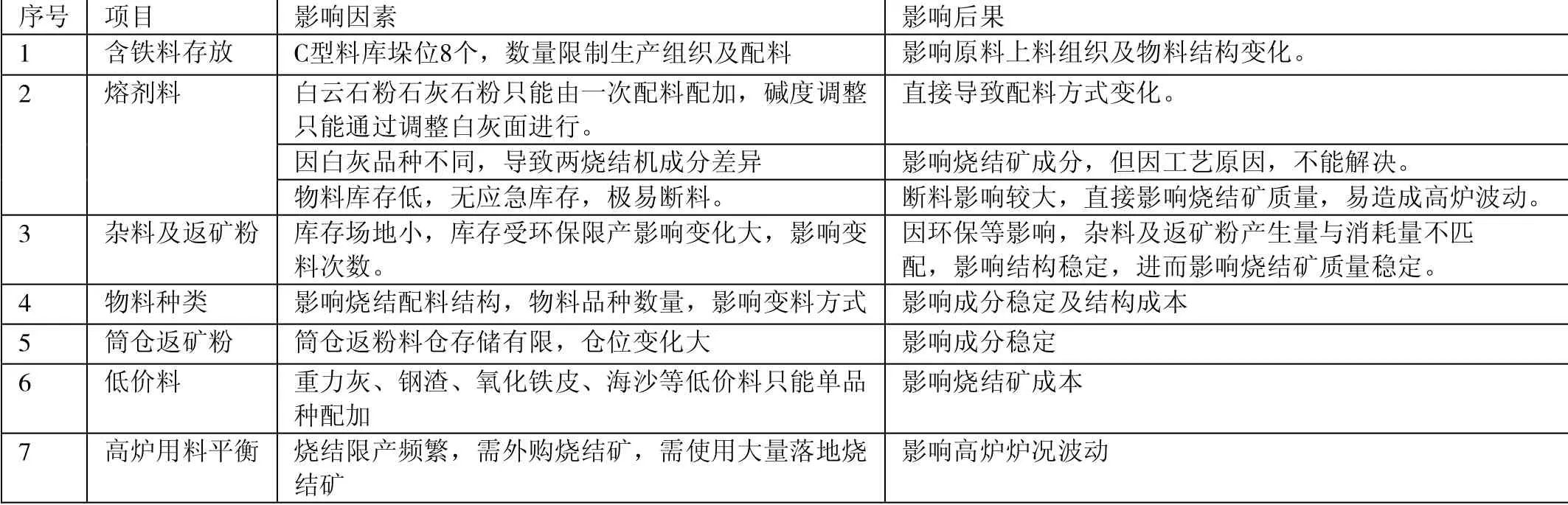

因新设备及新工艺的投入,工艺配料方式发生变化,对物料结构产生影响,结构优化方面增加了限制。同时因环保影响限产停机次数增多,物料运输方面影响也较大。经过对设备及新工艺的摸索,结合实际生产情况对工艺变换等进行了分析总结。见表1。

1.1 新物料储存地点及方式发生变化。

物料由原来的露天存放,改为料库及筒仓存放。高炉用料需经过火车汽车槽,经筒仓群供高炉。烧结用含铁料需经过料库供一次配料,熔剂料需经过罐车打灰进配料工序。对库存量及进料量控制要求明显提高。直接影响新物料及物料配种的增加。

杂料及返矿等循化物料配加方式变化,筒仓返粉直接够一次配料,高炉返粉需经过污泥间混拌后供烧结一次配料,库存及仓位变化直接导致烧结矿成分变化。

1.2 配料仓及物料配加地点及方式发生变化。

熔剂料需罐车进厂,通过管道进入料仓,料仓熔剂及打灰时间直接影响配料结构。公司用低价含铁料,如钢渣、重力灰、粒铁面、高炉返矿等只能通过一次配料9号仓进行配加,对结构成本优化有较大影响。

1.3 因环保影响,车辆限行频繁,限产时间逐渐加长,直接影响到物料运输及库存,进厂因库存变化,被迫调整配料结构,对烧结矿成分及质量影响巨大。

1.4 高炉用料主要是受限产情况影响较大,如烧结限产等需大量配加外购烧结矿,烧结矿平衡困难。同时因烧结工序配加性价比高的低品质外矿粉,烧结矿发生变化,增加的高炉操作难度。因环保限产,烧结机频繁限产停机,对烧结矿质量影响较大,同时频繁配加落地烧结矿,对高炉顺行影响较大,导致综合焦比升高影响铁成本62元/吨铁。

表1:影响结构主要因素情况

2 结构优化

2.1 烧结结构方面

2.1.1 明确物料配加方式,修订配料计算表及变料通知。根据后续物料走向与上料流程,确定了物料配加方式:C型料库库位8个,用于存放含铁新料(地方粉、外矿粉等),直供一次配料,筒仓返粉直供一次配料按单独品种进行配加;烧结自循环除尘灰按单独品种一次配料配加。一次配料9#钢渣仓用于配加钢渣、氧化铁皮等小料。完善配料计算表及变料联络签,增加筒仓返粉、重力灰及除尘灰项目,并相应修改变料通知单,明确变料方式及注意事项。

2.1.2 确定筒仓返粉、烧结自循环除尘灰、杂料、钢渣、重力灰等以及其它低价料的配加方式,并根据执行情况进行调整。组织相关部门针对循环物料配加进行讨论,确定了配加方式。筒仓返粉由一次配料进行配加,由经营室确定基础配比,原料与烧结结合根据筒仓方粉产生量,进行配比调整。杂料由污泥间进行混拌,将不能直接配加的除尘灰、海砂、杂料等参入杂料后进行混拌。钢渣、氧化铁皮、重力灰等于地仓9#交替进行配加,由经营室根据生产及库存确定调整时间。

2.1.3 制定白云石粉及石灰石粉等熔剂断料应急方案,避免断料影响生产。

白云石粉:如白云石粉仓因设备原因不能上料或因拉运等情况,不能保证白云石粉正常配加时,改由一次配料9号钢渣仓汽运上料配加,消耗料场库存白云石粉,具体结构调整执行经营室变料通知。如石灰石粉仓因设备原因不能上料或因拉运等情况,不能保证正常配加时,临时用白灰面进行替代调剂。 同时储备应急物料,污泥间内存放500吨白云石粉。并要求厂家分别储存1.0万吨白云石粉及石灰石粉用于环保应急。

2.1.4 使用低品质高性价比物料条件下烧结矿均质性和稳定性的控制。

1)根据实际物料种类,优化物料存储方式及存储量,保证进厂原料的合理存放和使用。

2)为减少入烧原料的质量波动,增加进厂物料考察样的检验,确保新物料无成份不入机,同时严格工艺样分析,增加检测频次,增强对人烧原料成分的预见性。

3)逐步提高物料配加种类,减少物料结构变化,提高成本控制力。通过优化库存存放位置,合理控制库存,强原料上料组织,设备检修等,从265m2烧结机启机生产配加新料种类4种,逐渐稳定提高到5种,经过生产确认,为对生产造成不良影响。最高时配加种类提高到6种,目前并未发现影响生产情况。

2.1.5 结构成本控制方面:

1)在前期经验的基础上,开展烧结原料性能研究,确定新物料配加比例,同时掌握原料资源信息,运用性价比测算体系,做好各种物料的性价比测算,优化烧结原料结构,确定物料主体结构。同时通过对标及时寻找差距,以优化配矿为主线,实施低成本配料战略,拓宽经济料的寻求和使用,从配料结构角度多配加低品高性价比物料,先后对毛塔粉、火箭粉、超特粉、克利夫斯粉、西部粉等进行了使用,降低性价比差的巴卡粉及巴西粗粉等物料的配比,逐步降低性价比差的物料配比,将烧结矿SiO2逐步上控在5.7%左右。

2)内部循环料的使用

启用一次配料1号及2号仓进行配加罐车运输除尘灰及重力灰,将不能直接配加的除尘灰、海砂、杂料等比例参入杂料混拌后进行配加,钢渣、氧化铁皮、重力灰等于地仓9号交替进行配加,不仅全部进行了回收利用,同时保证了烧结矿中K、Na、Zn、S、P、等有害元素受控。

2.2 高炉结构方面

2.2.1 采购价测算,进行人炉炉料性价比排序,优先选用性价比排序靠前的物料。从占有当地资源角度考虑,适量使用性价比差外购球团矿,寻找性价比高的块矿。2017年至今先后配加了澳矿一钢块、克利夫斯块、阿特拉斯块等物料,

2.2.2 及时根据生产情况,做产消平衡计算,合理控制外购烧结矿量,及时调整烧结矿碱度,优化高炉结构,减少影响。通过优化烧结配矿结构,适当降低碱度,提高烧结矿配比,降低性价比低球团矿配比,以降低铁成本。

2.3 减少环保限产及运输影响。通过明确库存要求,优化合理库存、最高库存、最低库存及紧急库存,对重点物料做应急储备,减少环保对库存的影响,同时合理控制进料节奏,保证厂内物料库存。

2.4 加强对标工作,寻找与周边企业对标工作,查找差距,并制定相应措施。通过对标,2018年3月份开始控制烧结矿SiO2至5.7%左右,同时合理控制高炉炉温炉渣碱度,取得很好效果。

3 实施效果

3.1 通过合理控制返矿粉及杂料等循环物料的配加,优化配料,有效降低了生产波动,碱度稳定率由原来的94%提高到97%,提高3%。

3.2 通过加强对标工作,逐渐减小了与对标单位的差距,含铁料结构成本完成情况,较基准期有明显改善。含铁料结构成本差距由原来的平均110.63元/吨降低至62.55元/吨,降低48.08元/吨,月均可创效1047.8万元。

3.3 通过平衡资源及库存,控制原料配比等,3-6月份共计调整结构28次,月均7次,较对比期将降低2次/月。高炉调整结构23次,月均5.7次,低0.3次,基本持平,有效减少了变料次数对高炉顺行的影响。

3.4 无形效益:积累了烧结机启机配料及物料结构方面的经验,为今后有效控制成本,提供了良好的基础,提高了成本控制力。