新型浮动式收敛袋型密封自适应同心性能数值与实验研究

孙丹,王平,赵欢,张国臣,肖忠会,孟继纲

1. 沈阳航空航天大学 航空发动机学院 辽宁省航空推进系统先进测试技术重点实验室,沈阳 110136 2. 沈阳鼓风机集团股份有限公司 辽宁重大装备制造协同创新中心,沈阳 110142

转子与静子之间的密封是航空发动机、汽轮机等旋转机械的重要部件,起着防止工作介质泄漏和节能降耗的关键作用[1-2]。随着旋转机械不断向高参数方向发展,由密封引起的气流激振力逐渐增大,导致转子失稳,从而影响旋转机械安全稳定的运行。密封气流激振引起的转子失稳已成为阻碍旋转机械向高参数发展的重要因素之一[3]。研究新型抑振密封结构具有重要的理论意义与工程价值。

为减小密封气流激振力,提高密封的稳定性,研究者们在传统迷宫密封的基础上,提出了通过改变静子表面粗糙度和密封结构来改变动力特性的蜂窝[4-5]、孔型[6-7]和袋型[8-9]阻尼密封;通过减小周向流速来抑制密封气流激振的反旋流密封[10-11]和阻旋栅密封[12];通过降低流体动压效应来提高密封稳定性的负错位密封[13]。上述形式的密封结构虽然抑振机理不尽相同,但其本质都属于固定式密封结构。传统固定式密封结构虽然一定程度上抑制了密封气流激振力,但是在实际工作中,由于转子自身重力和安装误差等因素造成转子偏心状态无法避免,转子偏心对密封动力特性有较大影响。1965年,Bodger[14]首次提出转子偏心会引起密封间隙内压力分布不均匀而引起密封气流激振力。1984年Vance和Laudadio[15]通过实验验证了Alford的想法。曹浩等[16]实验研究了偏心率对密封动力特性系数的影响,研究结果表明,相较于同心状态,偏心状态时的交叉刚度系数增大,直接阻尼系数减小,更易于引起转子系统失稳。马文生等[17]建立了5种偏心率的迷宫密封动力特性求解模型,研究结果表明,密封切向气流力随着偏心率的增大而增大,转子偏心不利于系统的稳定。本文作者[18]数值分析了偏心率对密封动力特性及转子稳定性的影响规律,研究结果表明,随着偏心率的增大,有效阻尼系数降低,转子系统稳定性降低。张万福等[19]通过理论与实验研究了偏心率等因素对密封气流力的影响,实验发现在垂直于转子偏心的位置上会产生较大的气流切向力,降低了转子系统的稳定性。综上所述,传统固定式密封由于转子偏心产生气流激振力,从而导致转子系统失稳问题很难得到根本解决。

针对于传统固定式密封转子偏心诱发密封气流激振的问题,本文提出了新型浮动式收敛袋型密封结构,通过提高密封的同心度来降低流体动压效应从而抑制气流激振力。建立了新型收敛袋型密封数值求解模型,研究新型收敛袋型密封周向压力分布规律,分析进出口压比和偏心率对新型收敛袋型密封泄漏量及浮动同心力的影响。设计搭建了浮动式自同心密封实验台,研究进出口压比和偏心率对新型浮动式收敛袋型密封泄漏量及自适应同心性能的影响。

1 新型浮动式收敛袋型密封设计思路

1.1 浮动式自同心密封结构

如图1所示,浮动式自同心密封结构主要由密封座、浮动密封环、滚珠保持环、滚珠、C型环组成。高压侧,浮动密封环与密封座间装有C型环,C型环起着防止高压气体向浮动密封环背部泄漏的作用,同时与密封座接触端面间形成滑动摩擦;低压侧,滚珠保持环与浮动密封环构成可容纳滚珠的圆形轨道,滚珠表面突出于滚珠保持环和浮动密封环表面与密封座端面形成滚动摩擦。

图1 浮动式自同心密封结构Fig.1 Floating self-concentric sealing structure

1.2 浮动式自同心密封浮动原理

浮动式自同心密封浮动原理如图2所示,在低压侧,滚珠表面突出于滚珠保持环和浮动密封环表面与密封座端面形成滚动摩擦,低压气体从滚珠间隙进入浮动密封环背部,使得浮动密封环背部与密封座间隙内气压值与低压侧气压值相等。在高压侧,浮动密封环和密封座之间安装有C型环,C型环内侧与高压侧相连通,外侧与低压侧连通,由于内外压差作用,C型环实现胀紧从而防止高压气体流向浮动密封环背部。C型环、滚珠分别与密封座端面间形成滑动摩擦和滚动摩擦。这样,浮动密封环在转子间隙的内部高压气流力与背部间隙低压气流力、以及两侧摩擦力的共同作用下实现浮动。

图2 浮动式自同心密封浮动原理Fig.2 Floating schematic of floating self-concentric seal

1.3 浮动式自同心密封自适应同心原理

浮动式自同心密封受力分析图如图3所示,其中,O为浮动密封环中心,O′为转子中心,ω为转子自转角速度。密封动力学原理与动压滑动轴承作用原理相似,密封气膜间隙具备了形成流体动压的必要条件:① 转子与静子之间形成楔形间隙;② 转子与静子之间连续充满黏性液体;③ 转子与静子之间有相对运动速度,使得流体由间隙大端向间隙小端运动以形成收敛的楔形流场。在转子偏心时,密封周向腔室也会形成楔形间隙,转子旋转时流体在楔形间隙内受到挤压,产生与动压轴承相类似的压力分布,其压力分布如图3所示,压力对浮动密封环表面积分形成合力F其分力F1竖直向上,与自身重力G(浮动密封环的重力G1+滚珠保持环的重力G2)、摩擦阻力f(C型环与密封座间的滑动摩擦力f1+滚珠与密封座间的滚动摩擦力f2)的方向相反,为浮动密封环所产生的浮动同心力。当浮动同心力F1大于自身重力G与摩擦阻力f的合力时,浮动密封环将会向同心方向(同心方向为浮动密封环几何中心指向转子轴心的方向)移动,在移动过程中,偏心率(转子几何中心与浮动密封件几何中心的距离比上密封的半径间隙)逐渐降低,浮动同心力不断减小,当浮动同心力F1不足以克服自身重力G与摩擦阻力f时达到平衡状态,浮动密封环稳定于平衡位置,此时,偏心率很小,处于与转子微小偏心的位置,实现自适应同心性能。为保证浮动式自同心密封实现自适应同心性能,浮动密封环需采用轻质材料减小自身重力,并减小C型环、滚珠与密封座间的摩擦力。

图3 浮动式自同心密封受力分析Fig.3 Force analysis of floating self-concentric seal

1.4 新型浮动式收敛袋型密封

通过对浮动式自同心密封受力分析可知,当浮动同心力大于自身重力与摩擦阻力的合力时,即可实现浮动密封环向同心方向移动。密封间隙内气流对转子产生的径向气流力与对浮动密封环产生的浮动同心力大小相等,方向相反。因此,密封直接刚度系数可作为评价浮动同心力大小的参数。直接刚度系数定义为

(1)

式中:ΔFr为径向气流力的变化量;ΔXr为径向位移的微小变化量。

直接刚度系数越大,单位偏心位移所引起的浮动同心力越大,浮动密封环越易于实现自适应同心性能。Ertas等[20]通过实验研究得出:在相同工况下,袋型密封的直接刚度系数大于传统迷宫密封,且随着涡动频率的不断增加,两者直接刚度系数差值增大。孙丹等[21]基于CFD方法建立了袋型密封动力特性求解模型,研究结果表明,袋型密封指向转子轴心的径向气流力及直接刚度系数均大于迷宫密封。Camatti等[22]实验研究了锥形间隙对蜂窝密封动力特性的影响,研究结果表明,收敛间隙蜂窝密封较等间隙与发散间隙蜂窝密封具有更大的直接刚度系数。综上所述,在相同工况下,袋型密封的直接刚度系数大于迷宫密封,收敛间隙密封较等间隙密封与发散间隙密封具有更大的直接刚度系数。因此,本文提出用新型收敛袋型密封代替传统迷宫密封作为浮动式自同心密封的浮动密封环,研究浮动式收敛袋型密封的自适应同心性能。

2 数值研究

2.1 数值求解模型

2.1.1 几何模型

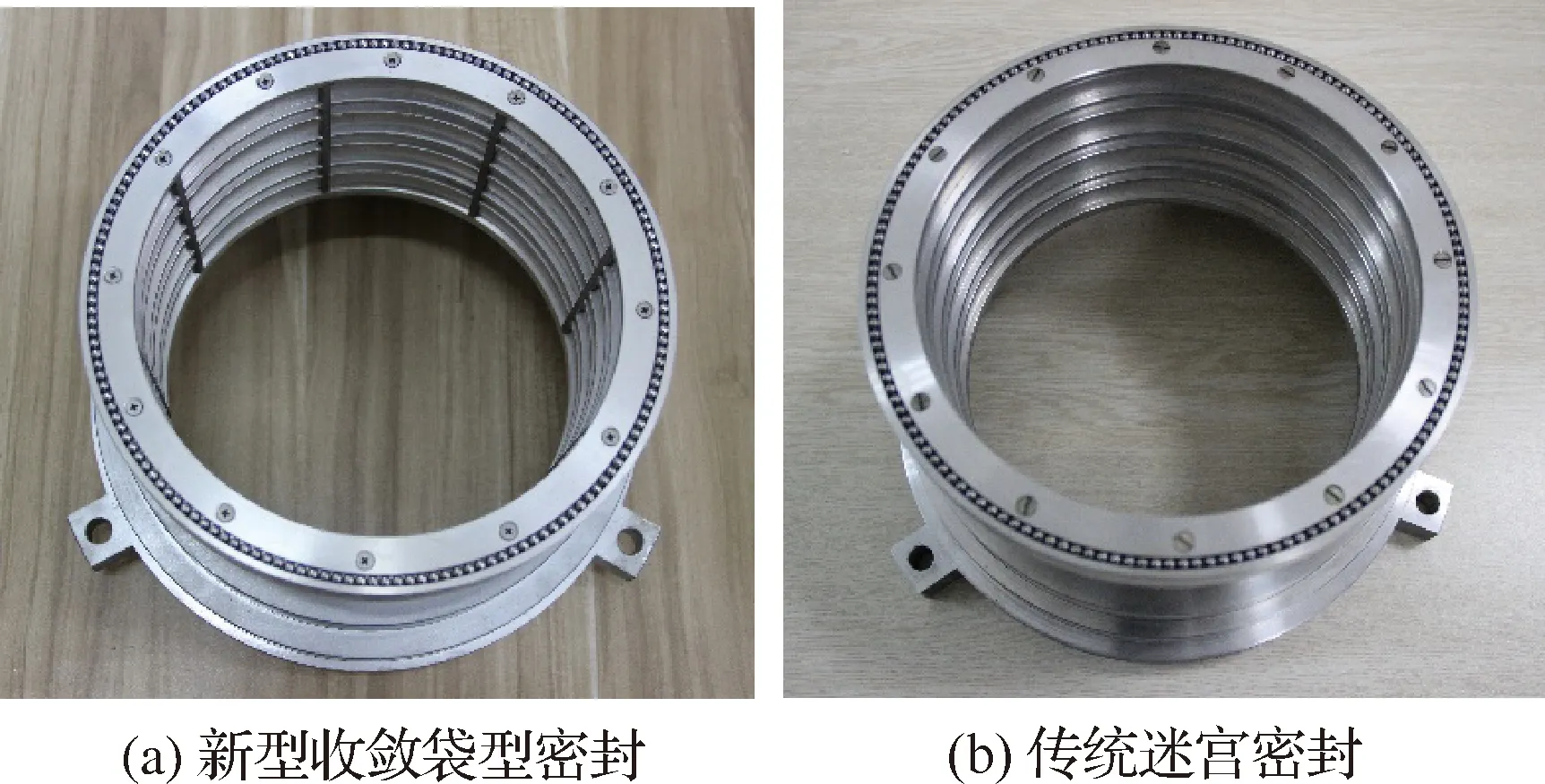

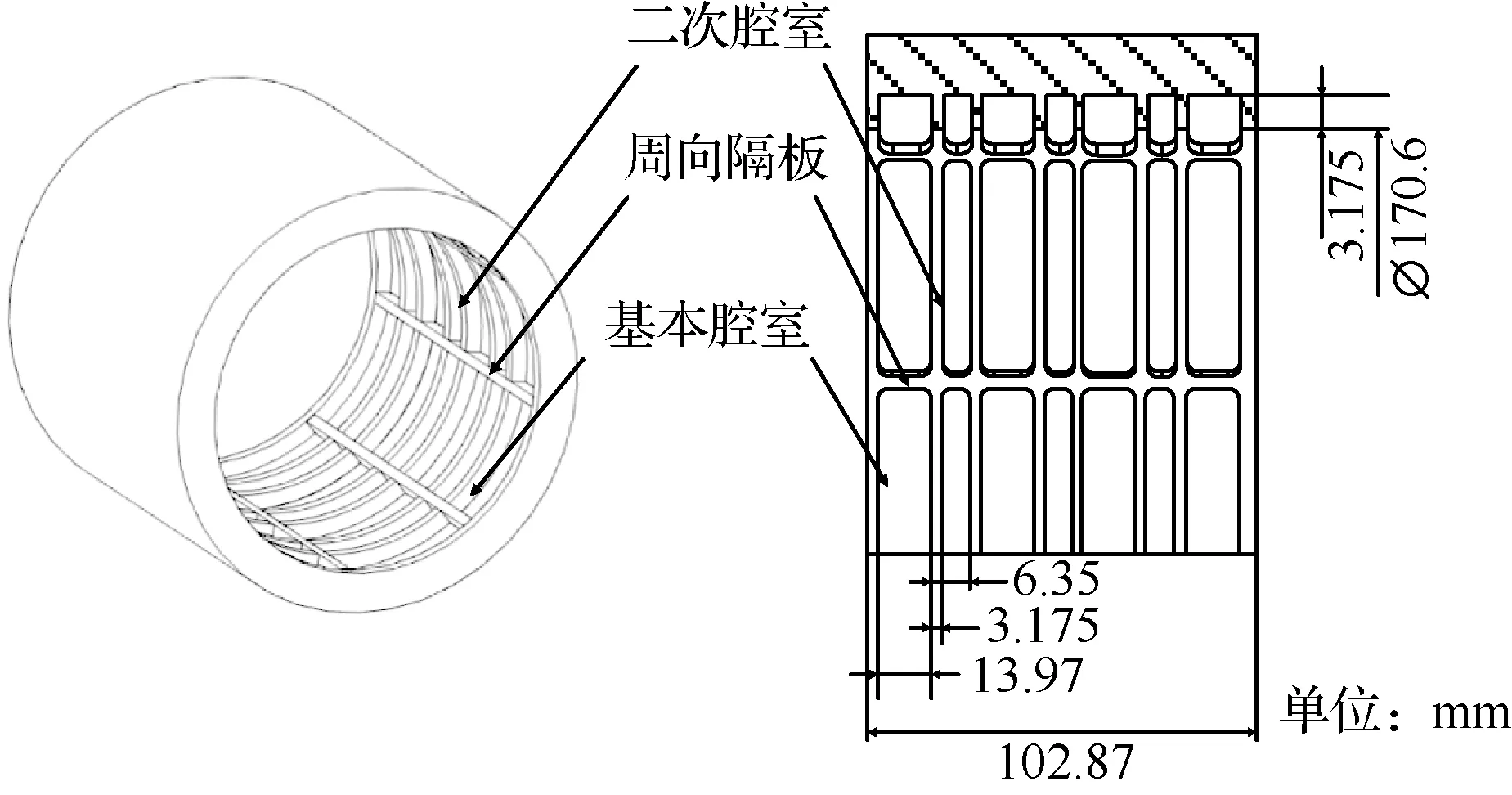

本文设计加工的浮动密封实验件如图4所示,包括新型收敛袋型密封实验件和传统迷宫密封实验件,其中,新型收敛袋型密封实验件轴向共有8个密封齿,周向具有8个周向隔板,轴向具有8个密封腔室,分为基本腔室与二次腔室,进出口径向间隙比为2∶1,定义密封进出口径向间隙比为入口第一个密封齿齿尖与转子面的径向距离与最后一个密封齿齿尖与转子面径向距离之比。传统迷宫密封实验件除无周向隔板和进出口径向间隙比为1∶1外,其余结构参数均与新型收敛袋型密封实验件相同。新型收敛袋型密封结构如图5所示,其结构尺寸参数如表1所示,为将数值结果与实验结果进行对比分析,本文对实验件结构尺寸进行建模分析。

图4 浮动密封实验件Fig.4 Floating seal experiments

图5 新型收敛袋型密封结构Fig.5 New convergent pocket seal structure

表1 新型收敛袋型密封实验件结构尺寸参数

Table 1 New convergent pocket sealing experimental parts structural dimension parameters

参数数值参数数值密封长度/mm102.87基本腔室轴向长度/mm13.97密封内径/mm170.6二次腔室轴向长度/mm3.175密封出口间隙/mm0.3周向腔室数目8密封齿数8进出口间隙比2:1腔室深度/mm3.175周向隔板数目8

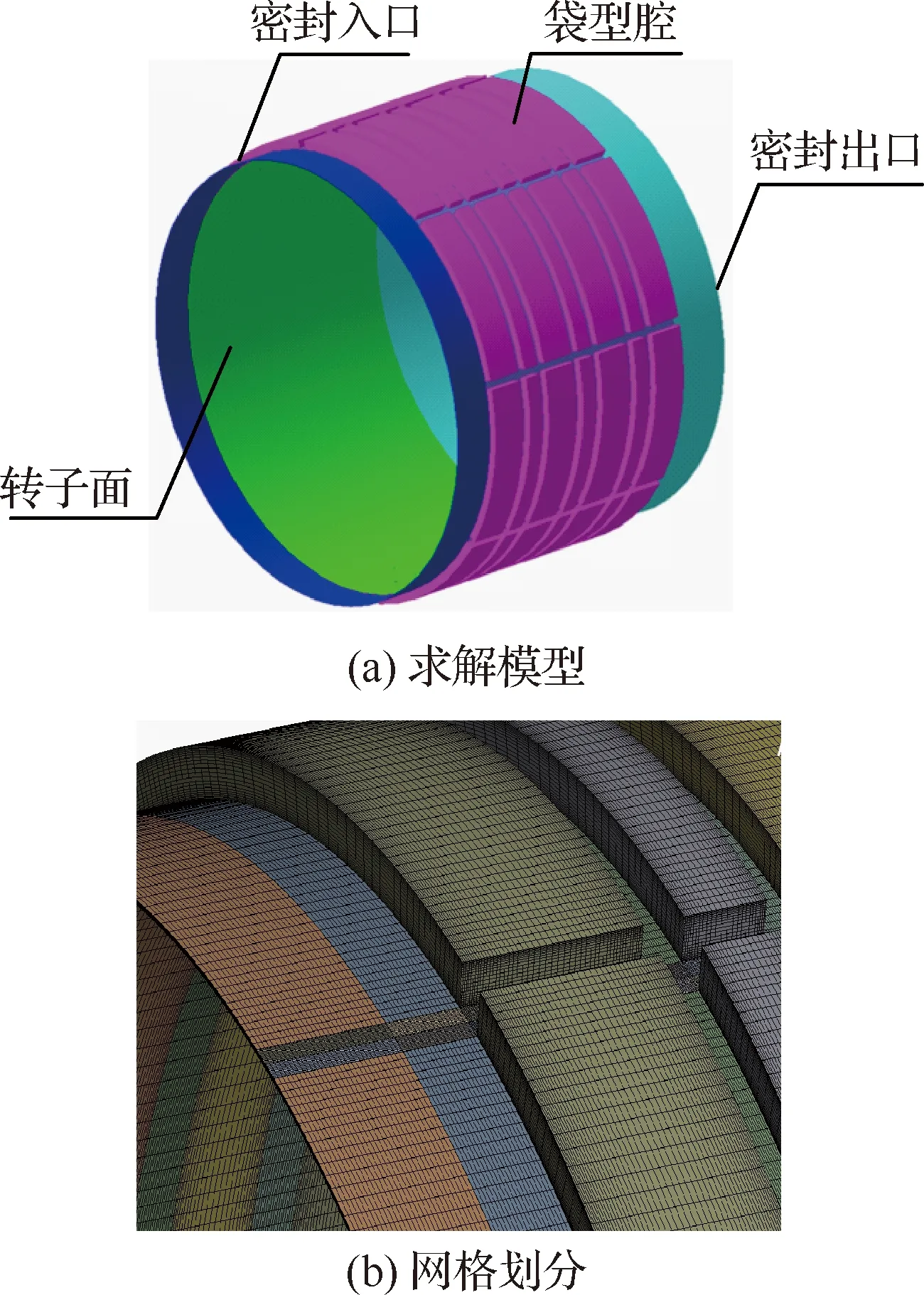

2.1.2 网格划分

采用ANSYS Meshing对新型收敛袋型密封和传统迷宫密封求解模型进行六面体网格划分。图6(a)和图6(b)分别为新型收敛袋型密封三维计算模型与六面体网格。为了得到高质量的六面体网格,对密封间隙处的网格划分进行加密处理,节点数设置为15;加密近壁面区域网格,设定相邻两节点间距比为1.1;表2为网格数对求解模型泄漏量的影响,综合考虑计算效率与求解精度,当随着网格数的增加,泄漏量不再发生变化,此时网格数最佳,经网格无关性验证后,最终,确定周向节点数为560,腔室径向节点数为20,基本腔室与二次腔室轴向节点数分别为50和25,密封齿轴向节点数为20,所得新型收敛袋型密封与传统迷宫密封网格数分别为652万和740万。

图6 新型收敛袋型密封求解模型及网格划分Fig.6 New convergent pocket sealing solution model and mesh division

表2 网格数对模型泄漏量的影响

Table 2 Effect of grid number on model leakage

密封形式网格数/万泄漏量/(kg·s-1)计算实验新型收敛袋型密封2200.06694500.06626520.06538760.06530.064传统迷宫密封2450.04935300.04937400.05239680.05120.048

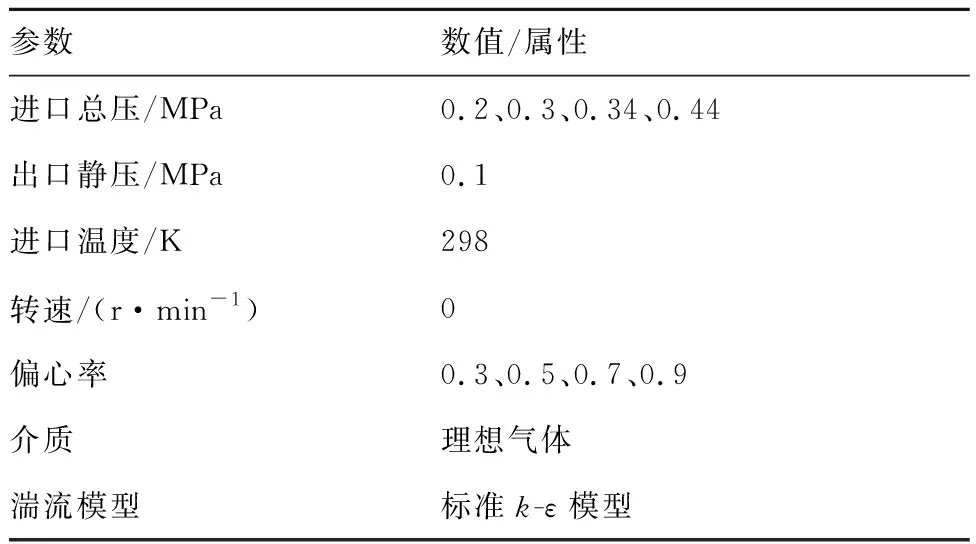

2.1.3 边界条件与求解方法

表3给出了新型收敛袋型密封与传统迷宫密封泄漏量和浮动同心力求解模型的边界条件。进口处设定总压、总温,出口处设定静压,进口流动方向垂直进口边界,湍流度设为5%,工质选用理想空气,近壁面区域采用改进壁面函数法,固定壁面为光滑、绝热、无滑移边界。流体流动模型为标准k-ε湍流模型,采用高精度离散格式进行迭代计算,当连续、动量、湍流方程残差下降到10-6,进出口质量差小于0.1%,认为计算收敛,此时进出口的质量流量即为密封的泄漏量。

表3 边界条件Table 3 Boundary conditions

2.2 数值结果分析

2.2.1 密封流场特性分析

图7为新型收敛袋型密封与传统迷宫密封在进出口压比为3.4,偏心率为0.5,转速为0时,沿气流流动方向第3个大腔室的周向压力分布。从图中可以看出,新型收敛袋型密封周向压力呈阶梯形式分布,且每个腔室内部压力相等。传统迷宫密封周向压力呈正弦规律分布。新型收敛袋型密封在最小间隙处的压力值为0.201 5 MPa在最大间隙处的压力值为0.195 MPa,周向压差为0.006 5 MPa;传统迷宫密封在最小间隙处的压力值为0.145 1 MPa,在最大间隙处的压力值为0.145 6 MPa,周向压差为0.000 5 MPa。新型收敛袋型密封的周向压差是传统迷宫密封的13倍。新型收敛袋型密封的周向压差大于传统迷宫密封,使得新型收敛袋型密封的浮动同心力大于传统迷宫密封。

图7 密封周向压力分布Fig.7 Seal circumdirectional pressure distribution

图8为当进出口压比为3.4、偏心率为0.5、转速为0 r/min时的新型收敛袋型密封与传统迷宫密封沿气流流动方向,径向最小间隙处与最大间隙处的压差,ΔP=P1-P2,P1为密封径向最小间隙处压力,P2为密封径向最大间隙处压力,由图可知,ΔP>0,所以气流力方向由小间隙指向大间隙,即指向转子同心方向;新型收敛袋型密封的径向小间隙与大间隙处的压差大于传统迷宫密封,从而新型收敛袋型密封所产生的指向转子同心方向的气流力大于传统迷宫密封。因此,新型收敛袋型密封所能提供的浮动同心力大于传统迷宫密封。

图8 密封径向小间隙处与大间隙处压差沿轴向的分布Fig.8 Distribution along axial direction of pressure difference between seal radial small clearance and large cleance

2.2.2 密封浮动同心力分析

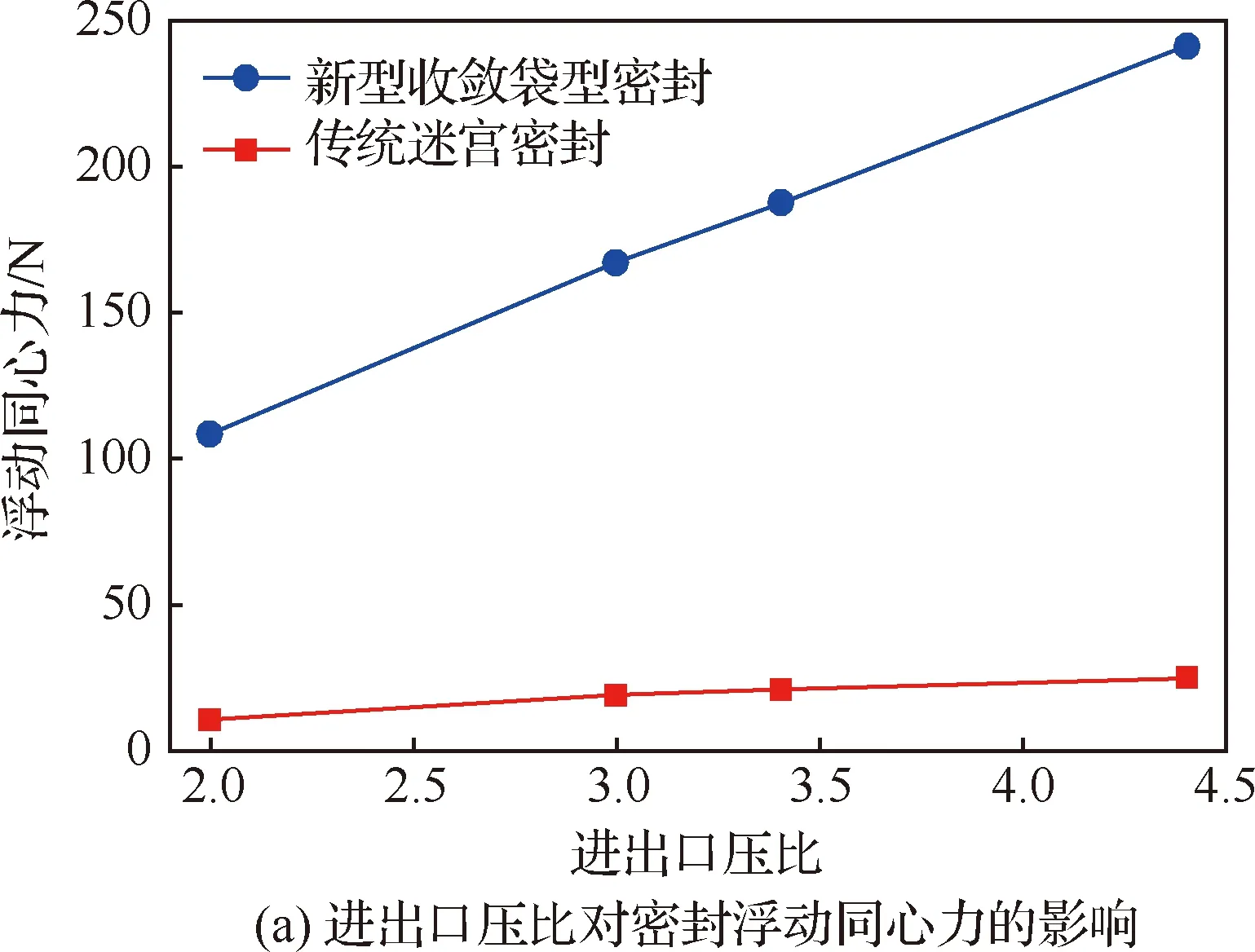

图9(a)给出了当偏心率为0.5、转速为0 r/min时,进出口压比对新型收敛袋型密封和传统迷宫密封浮动同心力的影响,从图中可以看出,新型收敛袋型密封与传统迷宫密封的浮动同心力随着进出口压比的增大而逐渐增大;相同进出口压比下,新型收敛袋型密封的浮动同心力大于传统迷宫密封;进出口压比越大,新型收敛袋型密封与传统迷宫密封的浮动同心力差值越大。当进出口压比达到4.4时,新型收敛袋型密封浮动同心力为传统迷宫密封浮动同心力的9.7倍。

图9(b)给出了当进出口压比为3.4、转速为0时,偏心率对新型收敛袋型密封和传统迷宫密封浮动同心力的影响,从图中可以看出,随着偏心率的增大,新型收敛袋型密封与传统迷宫密封的浮动同心力线性增加;相同偏心率下,新型收敛袋型密封的浮动同心大于传统迷宫密封;偏心率越大,两者浮动同心力差值越大;新型收敛袋型密封浮动同心力是传统迷宫密封浮动同心力的8.9~10.9倍。

图9(c)给出了当进出口压比为3.4、偏心率为0.5时,不同转速对新型收敛袋型密封和传统迷宫密封浮动同心力的影响,从图中可以看出,随着转速的增大,新型收敛袋型密封的浮动同心力增大,而传统迷宫密封的浮动同心力减小;当转速相同时,新型收敛袋型密封的浮动同心力大于传统迷宫密封,且随着转速的增大,两者浮动同心力的差值增加;在低转速下,新型收敛袋型密封仍然具有较大的浮动同心力。

图9 密封浮动同心力Fig.9 Seal floating concentric force

3 实验研究

3.1 实验装置

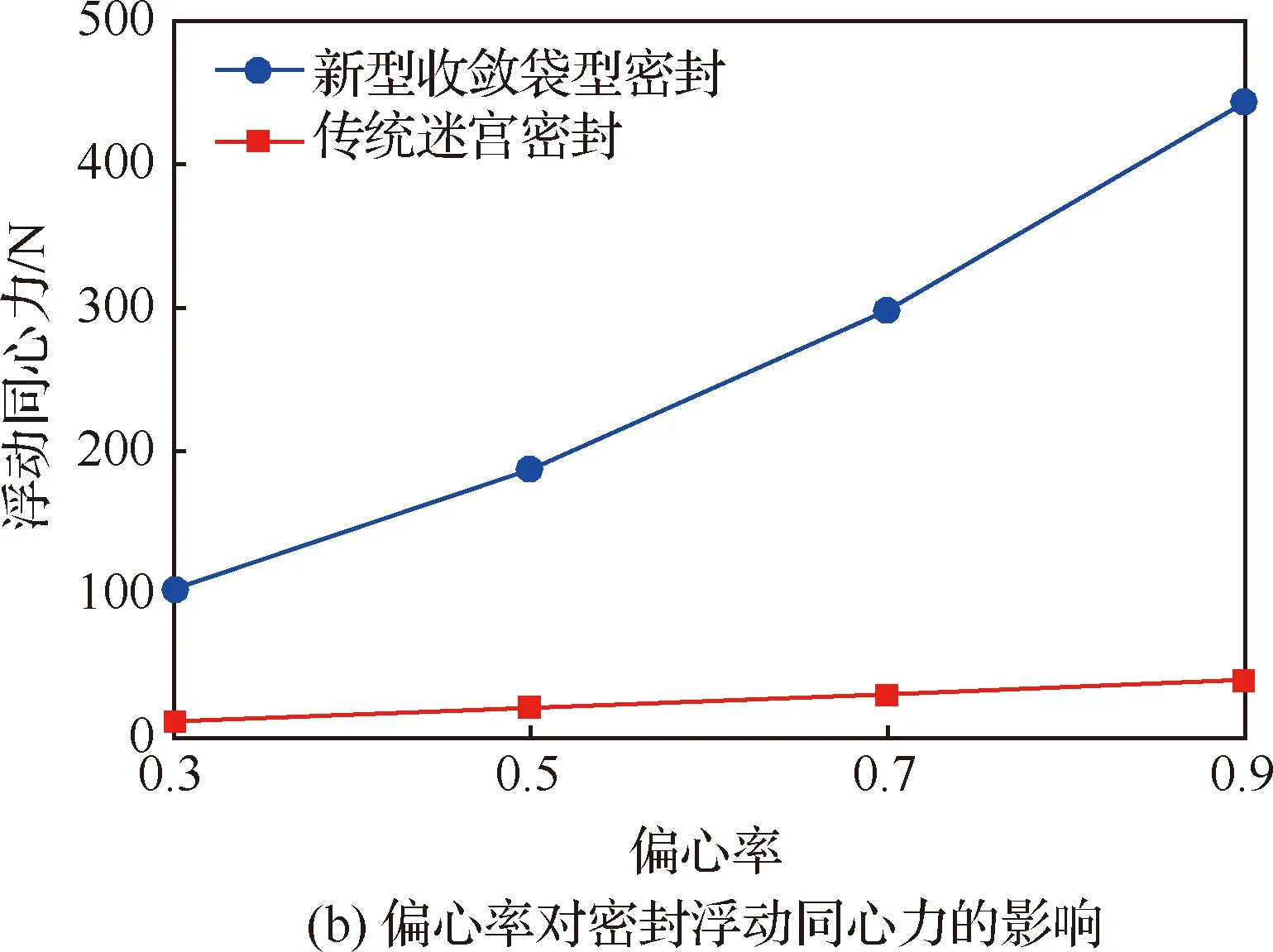

浮动式自同心密封实验台实物图如图10所示,实验台主要由浮动密封件、转子、压力传感器、位移传感器和限位杆等组成。浮动密封件分为上下两部分,上部密封件与下部密封结构相同,均装有滚珠,通过法兰盘进行连接。转子与圆盘和底座为过盈配合,从而使浮动密封件处于水平位置。在环形槽内周向均匀设置4个进气管,采用中间进气轴向两端出气方式以抵消气流轴向力。均布装有4个压力传感器(量程0~1.2 MPa,精度0.1%),用于监测环形槽内压力周向分布。4个位移传感器(涡流传感器,量程0~0.5 mm,精度1%)周向均匀安装于4个支撑梁上,与底座平行,用于监测浮动密封件的径向移动。采用含温度与压力补偿功能的高精度涡街流量计,将流量计安装在分气缸前的进气总路上,气流从进气总路进入分气缸后均匀流经4个进气管,沿进气管流入转子内部,再经过转子上的圆孔流入环形导流板,经导流作用后通过轴向两端进入整个密封间隙,最终分别从两端流出上下密封件。流量计测得进气总量即密封泄漏量,加气后,待压力表示数稳定后,记录流量计的泄漏量数值。涡街流量计(量程范围:110~870 N·m3/h,精度等级:1.0级)。

图10 浮动式自同心密封实验台实物图Fig.10 Physical map of floating self-concentric seal experimental table

3.2 实验原理

浮动式自同心密封实验台测试系统示意图如图11所示,实验时首先要使浮动密封件处于水平位置,避免因其自身重力而导致产生偏移。然后在密封间隙内均匀垂直插入4把厚度为0.3 mm的塞尺,使浮动密封件与转子同心,此时拧紧同一方向上的两根限位杆,限制浮动密封件在此方向的位移,保证密封间隙为0.3 mm不变。通过调节另一方向的两根限位杆,给定浮动密封件初始偏心量,进气前松开限位杆。气流沿进气管流入转子内部,再经过转子上的圆孔流入环形导流板,经导流作用后通过两端进入整个密封间隙。实验数据使用YE6232B采集仪进行采集,同步采集位移、泄漏量和压力的实验数据。采集仪的采样频率设置为500 Hz,能够实时采集记录浮动密封件偏心量变化情况。通过浮动密封件偏心量的变化量研究其自适应同心性能;通过浮动密封件向转子轴心方向的移动速度分析其浮动响应特性。实验采用控制变量法分别研究了不同进出口压比和偏心率对新型浮动式收敛袋型密封与传统浮动式迷宫密封自适应同心性能的影响。

图11 浮动式自同心密封实验台测试系统示意图Fig.11 Map of floating self-concentric seal test bench test system

3.3 实验结果

3.3.1 密封泄漏特性分析

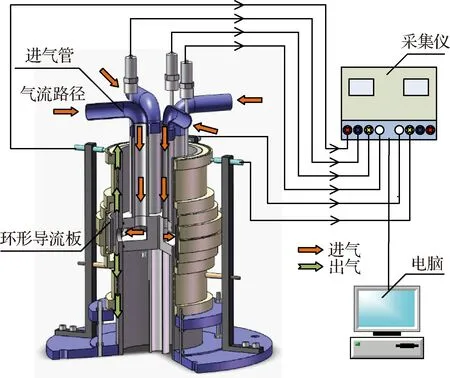

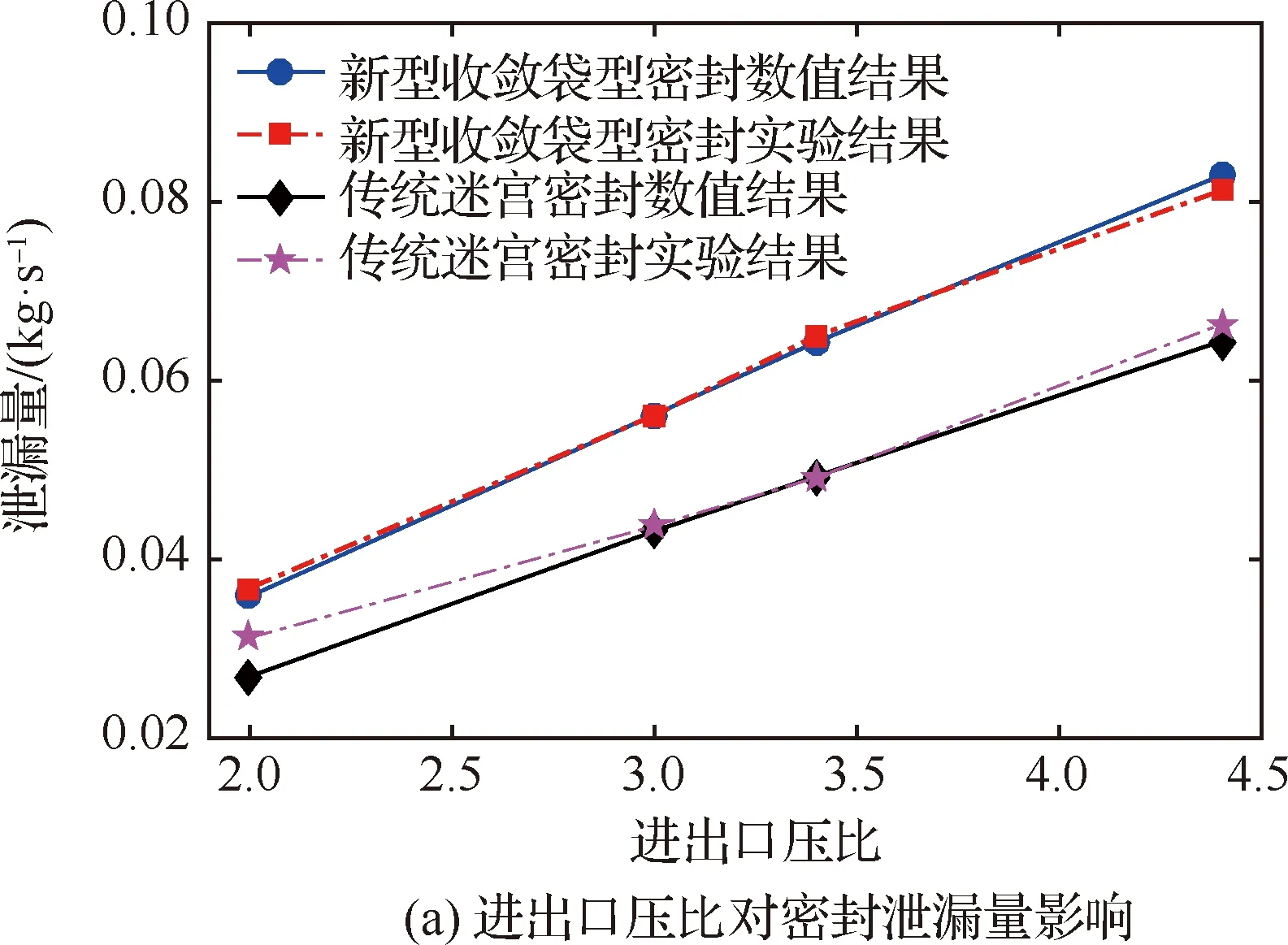

图12(a)和图12(b)分别给出了进出口压比和偏心率对新型收敛袋型密封与传统迷宫密封泄漏特性的影响。从图12(a)中可以看出,新型收敛袋型密封与传统迷宫密封的泄漏量均随进出口压比的增大而增大;相同进出口压比下,新型收敛袋型密封的泄漏量大于传统迷宫密封。从图12(b)中可以看出,随着偏心率的增大,新型收敛袋型密封与传统迷宫密封的泄漏量随之增加;相同偏心率下,新型收敛袋型密封泄漏量大于传统迷宫密封。新型收敛袋型密封泄漏量较大的主要是由于其平均径向间隙增大,扩大了气流泄漏面积,从而导致密封泄漏量的增加。密封泄漏量数值结果与实验结果吻合,最大偏差为5.6%,从而验证了本文数值求解模型的准确性。

图12 密封泄漏量Fig.12 Leakage of seal

对实验件进行建模计算,新型收敛袋型密封的平均径向间隙为0.45 mm,传统迷宫密封的平均径向间隙为0.3 mm,平均径向间隙的扩大是导致密封泄漏量增加的原因。浮动式自同心密封可提高密封的同心度,减小偏心率,现有文献研究表明偏心率对密封泄漏量影响很大,随着偏心率的增大,密封泄漏量增大[23-24]。因此,浮动式自同心密封可减小泄漏量,具有良好的封严特性。

3.3.2 密封自同心性能分析

图13分别为新型浮动式收敛袋型密封和传统浮动式迷宫密封当偏心率为0.5,转速为0 r/min时,进出口压比对密封自适应同心性能的影响。偏心量的定义为转子几何中心与浮动密封环几何中心的距离。从图13(a)中可以看出,加气后,新型浮动式收敛袋型密封在不同进出口压比下均向同心方向移动;随着进出口压比的增大,新型浮动式收敛袋型密封运动到平衡位置的时间缩短,并且平衡位置处的偏心量减小,由此可以得出,新型浮动式收敛袋型密封在较小的进出口压比下仍具有良好的自适应同心性能。这主要是由于在不同进出口压比下,新型浮动式收敛袋型密封的浮动同心力均较大并且大于滚珠与圆盘间的滚动摩擦力,促使其向同心方向移动,随着进出口压比的增大,新型浮动式收敛袋型密封的浮动同心力不断增大,使其向同心方向移动速度加快,浮动响应时间缩短,平衡位置处的偏心量减小,自适应同心性能增强。从图13(b)中可以看出,加气后,在不同进出口压比下,传统浮动式迷宫密封稳定于初始偏心位置,自适应同心性能较差。这主要是由于传统浮动式迷宫密封在不同进出口压比下的浮动同心力均较小,不足以克服滚珠与圆盘间的滚动摩擦力。

图13 进出口压比对密封自适应同心性能影响Fig.13 Effect of import/export pressure ratio on adaptive concentric performance of seal

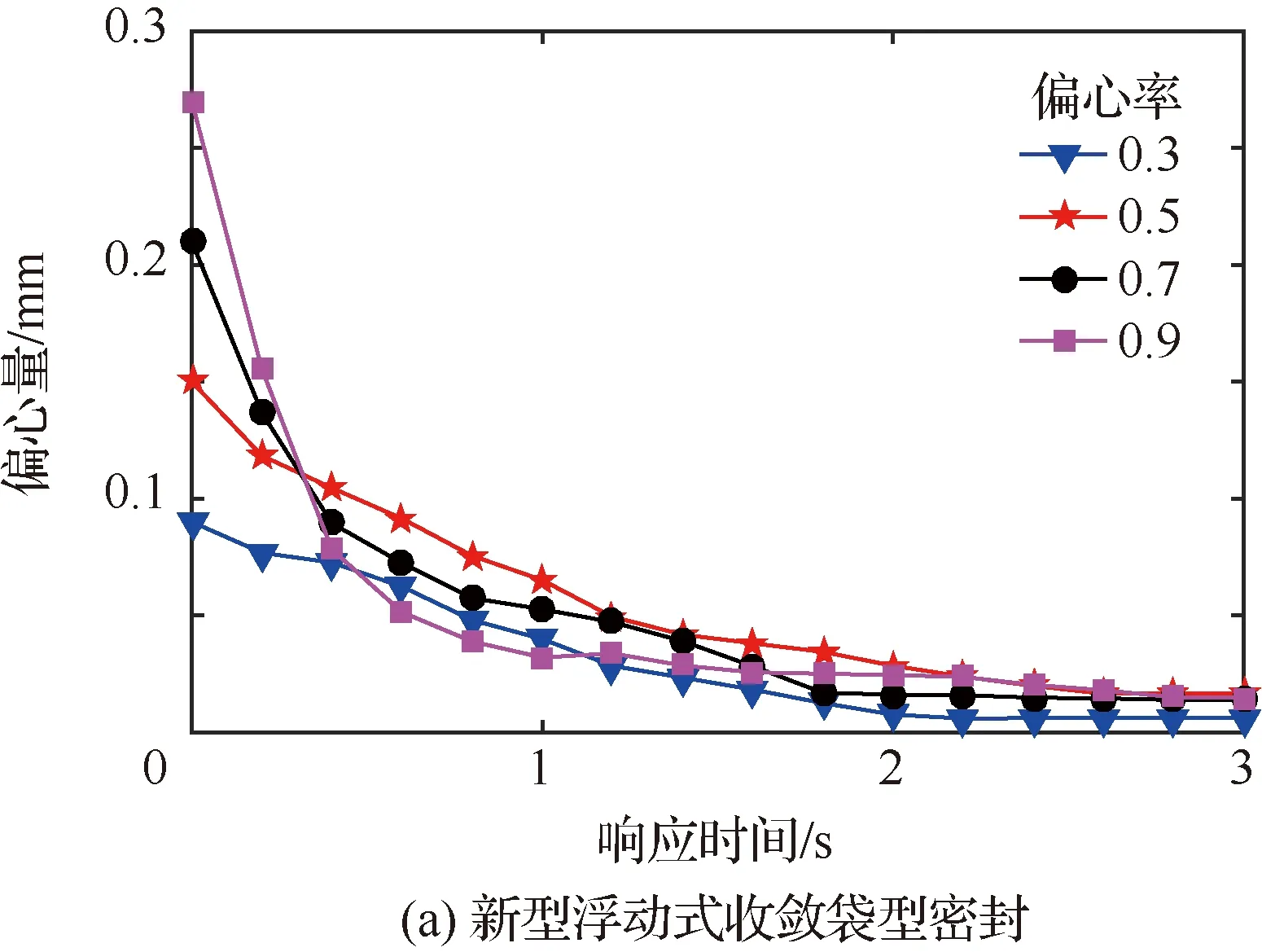

图14分别为新型浮动式收敛袋型密封和传统浮动式迷宫密封当进出口压比为3.4、转速为0 r/min时,偏心率对密封自适应同心性能的影响。从图14(a)中可以看出,加气后,新型浮动式收敛袋型密封在不同偏心率下均向同心方向移动并最终稳定于偏心量较小的位置;移动速度随着偏心率的增大而提高,移动到平衡位置的时间缩短;在不同偏心率下,新型浮动式收敛袋型密封基本稳定于同一位置处。这主要是由于随着偏心率的增大,新型浮动式收敛袋型密封的浮动同心力增大,从而使其向同心方向的移动速度加快,浮动响应时间缩短,但由于进出口压比相同,所以最终稳定于同一平衡位置。从图14(b)中可以看出,在不同偏心率下,传统浮动式迷宫密封均保持其初始偏心位置不变,这是由于传统浮动式迷宫密封在不同偏心率下的浮动同心力均较小且不足以克服滚珠与圆盘间的滚动摩擦力而向同心方向移动。

密封间隙内气流流动既有周向流动又有轴向流动,当转子偏心旋转时,密封间隙内气流的周向流动会形成流体动压效应。在不同进出口压比及偏心率下,相较于传统浮动式迷宫密封,新型浮动式收敛袋型密封具有良好的自适应同心性能是因为该密封在轴向上形成了一个收敛的楔形间隙,间隙内气流的轴向流动会形成流体动压效应,使其径向最小间隙处与最大间隙处的压差大于传统浮动式迷宫密封,从而具有更大的浮动同心力,促使新型浮动式收敛袋型密封向同心方向移动,达到良好的自适应同心效果。

图14 偏心率对密封自适应同心性能影响Fig.14 Effect of eccentricity on adaptive concentric performance of seal

4 结 论

1) 新型收敛袋型密封的周向压差大于传统迷宫密封,所产生的气流力方向指向转子同心方向。

2) 随着进出口压比和偏心率的增大,新型收敛袋型密封与传统迷宫密封的浮动同心力逐渐增加;在本文研究工况下,新型收敛袋型密封的浮动同心力为传统迷宫密封的8.9~10.9倍。

3) 在不同进出口压比和偏心率下,传统浮动式迷宫密封均保持在初始偏心位置,自适应同心性能较差。新型浮动式收敛袋型密封均向同心方向移动,并且随着进出口压比和偏心率的增大,新型收敛袋型密封向同心方向移动速度加快,浮动响应时间缩短,偏心位移变化量增大,自适应同心性能增强。新型浮动式收敛袋型密封具有良好的浮动响应特性与自适应同心性能。