某车型B 柱内腔电泳工艺孔的优化设计

马碧虎, 刘 勇, 陈正垒, 惠亮铭, 任 丹

(大运汽车股份有限公司, 山西 运城 044000)

引言

汽车车身结构中加强板处于车身内腔,车身涂装过程中,车身内腔区域不喷涂面漆,全靠电泳底漆或在内腔注蜡工艺来防止车身内腔的腐蚀。因此,汽车车身内腔部位电泳漆膜质量的好坏将影响到整个车身的防腐效果。保证汽车车身内腔充分附着电泳漆至关重要,是确保车体防锈性能的关键因素之一。新车型开发过程中,对电泳的白车身进行车体拆解是泳透性分析的最终验证手段,是检验电泳膜质量最直观准确的方法。在车身大部分部位电泳漆膜厚都符合工艺要求,仅车身内腔表面局部露底或生锈,则排除了生产线电泳涂料及电泳工艺参数因数,需考虑改善车身结构设计,优化电泳工艺孔大小、数量及位置,以保证在电泳过程中车身内腔区域的电场分布,从而保证车身内腔形成满足工艺要求的电泳漆膜厚度,达到设计的防腐要求。

本文结合某车型样车试制阶段电泳白车身B柱加强板局部锈蚀问题,详细阐述B 柱内腔电泳工艺孔的优化设计过程。并从优化过程提炼出B 柱内腔电泳孔应遵循的设计原则,对应今后新车型电泳工艺孔设计具有指导性作用。

1 问题描述及初步分析

某车型在样车试制阶段对电泳后的白车身拆解进行泳透性分析,发现B 柱内腔区域加强板局部出现锈蚀,且平均膜厚未达到工艺要求[1-2]。

进行车身结构设计时,要满足电泳要求,车身内腔不能有封闭空腔部位,以免电泳时对电场起到屏蔽作用,需保证侧围外板与加强板有足够大的间隙,并且在满足结构强度的前提下,空腔结构应具有足够数量、孔径尺寸及位置适当的电泳工艺孔。电泳工艺孔主要有三种:漏液孔(防止槽液串槽或电泳膜烘干不良)、排气孔(防止顶端内腔形成气室,导致电泳液无法到达)、防电磁屏蔽孔(防止内腔形成密闭空腔而阻挡电磁线的进入)。

对B 柱内腔区域结构进行分析可知,B 柱加强板电泳不良初步考虑原因为防电磁屏蔽孔位置布置设计不合理。距离电磁屏蔽孔较远的区域形成密闭空腔,电场线被屏蔽,导致电泳不良。

2 B 柱内腔电泳工艺孔的优化设计

对电泳不良原因进一步分析后考虑对试制车进行改制,对电泳工艺孔分布位置、大小、数量进行优化。并对优化后的电泳车进行拆解,分析电泳孔优化的作用,验证优化方案可行性,并经碰撞安全、NVH性能、结构耐久等专业确认孔变更后满足整车刚度、强度、NVH 性能,从而最终确定改制方案。

2.1 第一次电泳工艺孔的优化设计

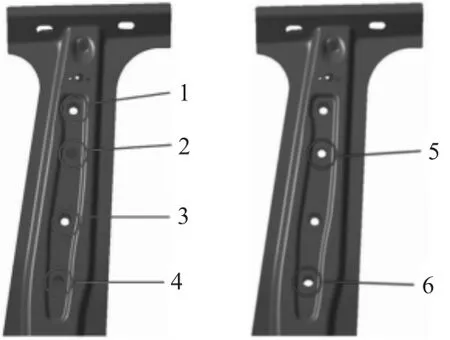

1)如图1 所示,左侧:孔1、孔3 为高调器螺栓避让孔,优化前后不变,同时起到防电磁屏蔽孔作用。在孔2、孔4 处,对B 柱内板增加孔4(Φ16 mm)、孔5(Φ16 mm);在孔2、孔4 处,B 柱内板开孔与B 柱加强板开孔形成对穿孔;如下页图2 所示,右侧:在孔2、孔4 处,B 柱内板开孔与B 柱加强板开孔形成错位孔。

左右B 柱内板开孔除位置不一样外,孔径大小均相同。

图1 左侧B 柱内板电泳对穿孔示意图

2.2 第一次优化方案电泳效果验证

图2 右侧B 柱内板电泳错位孔示意图

如图3 所示,第一次电泳孔优化后,经电泳后测试内腔膜厚7~13μm,相比改制前电泳效果有明显改善,新增加电泳孔所在平面的锈蚀基本消除,而局部锈蚀情况并没有消除。分析原因,B 柱中部较长距离范围内无电泳孔,空腔内产生了静电屏蔽,导致电泳不良,产生锈蚀。B 柱上部锈蚀可能由于排气不畅,形成气室而导致电泳液无法到达,无法形成有效电泳膜,引起电泳不良。所以需要进行第二次优化及验证,在B 柱加强板中部增大防静电屏蔽孔。

图3 B 柱加强板第一次优化电泳后拆车照片

2.3 第二次电泳工艺孔的优化设计

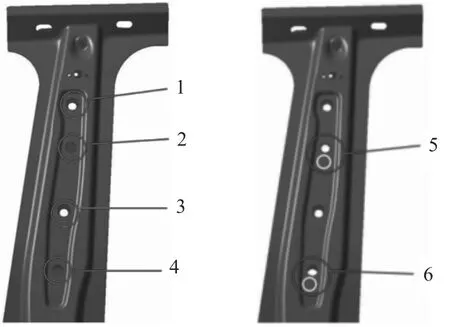

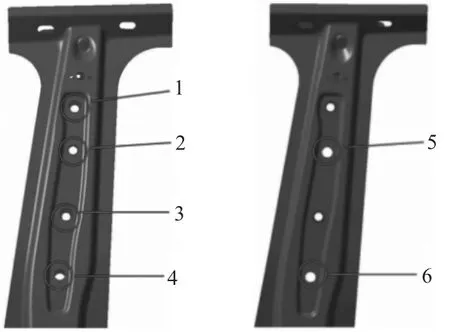

如图4 所示,为对比研究B 柱上部局部轻微锈蚀,验证B 柱内板开孔大小的作用,将电泳验证车分左右侧进行不同手工电泳孔改制。

1)左侧位置2、4 处,B 柱内板该位置孔径均为Φ16 mm;B 柱加强板该位置孔径均为Φ20 mm,且B柱内板与B 柱加强板在该处均形成对穿孔;

2)右侧位置,B柱内板将位置2、4 处孔径均为Φ16 mm的孔改为孔径均为Φ25 mm(图4 中的位置5、6);且B柱内板与B柱加强板在该处均形成对穿孔。

2.4 第二次优化方案电泳效果验证

如图4 所示,第二次电泳孔优化后,经电泳后因改制方案不同,两侧呈现不同电泳效果。左侧与第一次优化方案一致,电泳拆车后,效果与第一次优化后拆车一样锈蚀仍然存在。而右侧锈蚀问题已消除,达到涂装要求。

在每一次优化方案提出的同时,均经碰撞安全、NVH、结构耐久等专业确认了电泳工艺孔优化后仍然满足整车刚度、强度、NVH 性能,从而保证了最终优化方案的可行性。综上可知,B 柱加强板优化电泳孔数量、孔径、位置方案,即第二次优化方案中的右侧方案为最终优化方案。

图4 左右侧电泳孔孔径大小对比示意图

3 B 柱内腔电泳孔设计原则

由B 柱内腔电泳成膜的两次优化得知,电泳孔孔径大小的设计以及电泳孔孔位排布的设计对腔内电泳的成膜效果影响很大。经测量B 柱加强板防电磁屏蔽孔间距离在100~130 mm,从而总结出B 柱内腔钣金设计时为保证良好的电泳工艺性能需考虑的问题。

B 柱加强板应设计足够多的防电磁屏蔽孔,且孔位置尽量均匀分布,防电磁屏蔽孔间距不超过100 mm,否则距离防电磁屏蔽孔超过100 mm 的位置可能会产生电磁屏蔽而引起电泳不良。

2)考虑结构刚度、强度、NVH 性能,B 柱加强板为重要结构件,B 柱内腔电泳孔设计时,最好能直接借用功能孔,如线束过孔、定位孔等。

3)在满足结构刚度、强度、NVH 性能前提下,最好将B 柱加强板设计成长圆孔,这样有利于防静电屏蔽作用能够覆盖更长距离范围。

4)电泳孔排布方式对内腔成膜有直接影响,在内板与加强板之间以及加强板与加强板之间设计开孔时,最好能开对穿孔,减少开错位孔,这样能提升内腔的电泳成膜效果。

5)电泳孔孔径大小对内腔成膜有影响。

4 结论

1)对B 住内腔电泳孔设计进行第一次优化后,仅考虑优化防电磁屏蔽孔孔径与分布,电泳效果得到部分改善;

2)在第一次优化基础上又进行了第二次优化,进一步进行防电磁屏蔽孔及排气孔优化,电泳不良问题得到解决。

3)总结了数模设计阶段新车型B 柱内腔电泳孔设计应注意的几点问题,为新车型电泳孔设计提供理论依据[3-5]。