表面活性剂影响磁粉共凝聚F46乳液的研究

郑高达 王国良 楚威威 张石愚 左晓兵

(常熟理工学院化学与材料工程学院,江苏 常熟 215500)

0 前言

聚合物中添加无机粒子是常用的聚合物改性方法[1]。用化学方法进行聚合物改性是通过原位聚合或在位聚合反应制备无机-有机复合材料,目前,原位多相聚合的主要方法,如在位合成法、原位聚合和插层聚合等[2]不能适用于所有的聚合物,而对于传统的机械共混法而言,则存在填料不易在聚合物基体中均匀分散[3]的问题。

聚合物乳液与无机粒子共凝聚的方法,是在合适的电解质作凝聚剂或无凝聚剂的情况下,使乳液与无机粒子同时凝聚出来,制成功能化的聚合物粒子[4-6]。凝聚剂作用下的共凝聚方法是根据聚合物乳液的表面电性,选用适当的电解质作凝聚剂,电解质中的正电荷与胶乳表面的负电荷发生中和作用,压缩了胶乳粒子表面的双电层,胶乳粒子处于等电状态,Zeta电位为零,使粒子凝聚[7-9]。无凝聚剂情况下的共凝聚方法,通过调整两种粒子的表面电性及Zeta电位值[10-11],利用静电作用使无机粒子吸附在聚合物胶乳粒子表面,或是使聚合物胶乳粒子吸附在无机粒子表面,制成聚合物/无机粒子复合材料,它是利用了无机粒子与聚合物之间的静电相互作用机理[12]。

Zhang Shijie等[13]采用共凝聚和机械拉伸法制备了性能优良的聚四氟乙烯(PTFE)/炭黑(CB)微孔膜,采用共凝聚方法使CB颗粒在膜基体上分散均匀。结果表明,制备的聚四氟乙烯/炭黑微孔膜颜色均匀,拉伸强度高,疏水性能良好。Dong Mengyao等[14]采用共凝聚和热压法成功制备了纳米粒子负载的炭黑(CB)/热塑性聚氨酯(TPU)纳米复合材料,结果表明,CB粒子在TPU基体中的均匀分散提高了TPU纳米复合材料的整体力学性能,热稳定性也得到了提高。

共凝聚过程中两种粒子所带电荷属性一样,而阳离子表面活性剂可以调整粒子的电荷属性,也可以调整表面张力得到稳定的乳胶粒子。Okub等[15]用两种胶乳制备出了核壳型的复合聚合物粒子,为了得到稳定的混合物,将每种乳液的pH在混合前均调至合适值,并在阴离子颗粒中加入表面活性剂。朱耕宇等[16]在PTFE乳液与无机粒子共凝聚过程研究中在Fe2O3的分散液中加入十六烷基三甲基溴化铵表面活性剂,研究表明,Zeta电位随着十六烷基三甲基溴化铵含量增加而升高,到一定值后趋于恒定,可以通过阳离子表面活性剂来调整无机粒子的电荷属性。

含氟聚合物在较宽频率范围内的介电常数和介电损耗都很低,而且击穿电压、体积电阻率和耐电弧性都较高,是理想的5G通信材料。但是单一的含氟聚合物材料在磁导率上无法满足5G材料的要求,所以在前人的研究基础上采用十六烷基三甲基溴化铵等表面活性剂乳化磁粉,再通过共凝聚的方法制备出用于5G通信的含氟磁介复合材料。

1 试验部分

1.1 试验原料

主要试验原料见表1。

表1 主要试验原料

1.2 试验仪器

X射线衍射谱仪(XRD),D/max-2200/PC型,日本Rigaku公司;扫描电子显微镜,Sigma型,德国蔡司;热重分析仪(TG),STA449F3C型,德国Netzsch。

1.3 磁粉乳化

称量铁硅铬磁粉10 g并在高速搅拌下使其均匀分散在水中,再加入足量的表面活性剂使磁粉充分乳化。

1.4 共凝聚

在一定的搅拌速率和温度条件下,将经表面活性剂处理过的磁粉与F46乳液共凝聚,反应以粉末与水分离为终止。反应停止后将共凝聚产物用分子筛过滤,用去离子水反复洗涤3次,除去未反应的磁粉。将洗涤好的共凝聚产物放至烘箱中除去水分。

1.5 热压制样

将热压机的温度调至含氟聚合物的熔融温度,称取一定质量干燥后的共凝聚产物倒入特定模具中,使粉末均匀。分别经过热压和冷压一定时间后,制得样品。

1.6 测试和表征

采用X射线衍射谱仪(XRD)测量磁粉的结构;采用扫描电子显微镜对样品的表面和形貌进行分析,测试前样品进行喷金处理;采用热重分析仪(TG)测包覆率和热稳定性,样品在氮气氛围下,设定升温速率为10 ℃/min,温度范围为25~1 000 ℃;用矢量网络分析仪(VNA)测量样品的磁介性能。

2 结果与讨论

2.1 共凝聚工艺

2.1.1磁粉乳化与共凝聚原理

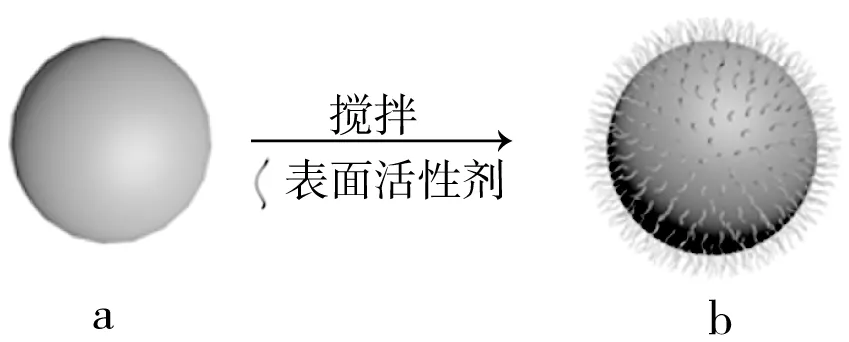

磁粉的乳化原理示意图如图1所示。

图1 磁粉乳化原理示意图

图1中,a表示未乳化的磁粉,b表示已经乳化的磁粉。通过充分搅拌将CTAB、NP和S-13等表面活性剂的小分子均匀附在磁粉表面,使磁粉表面有足够大的表面张力以调整乳液的稳定性从而达到使乳胶粒子均匀稳定吸附在磁粉表面。阳离子表面活性剂CTAB能够调整磁粉的电性,通过静电吸引能够得到稳定的含氟磁介复合材料。

共凝聚是聚合物改性的重要方法。本研究的共凝聚是在无凝聚剂条件下进行的,通过调整2种粒子的表面电性,利用静电吸引使F46乳液粒子吸附在磁粉表面。共凝聚原理示意图如图2所示。

图2 共凝聚原理示意图

图2中,b为经过表面活性剂处理的磁粉,c为共凝聚中的F46乳液粒子。因磁粉表面负载着表面活性剂,可以获得稳定的胶乳粒子,在高强度的搅拌作用下,使磁粉粒子和F46乳液粒子相互接触,碰撞的几率加大,如d所示,加快共凝聚速率并形成均匀的共凝聚粒子,如e所示。

2.1.2乳化磁粉共凝聚过程

不同乳化磁粉对共凝聚过程的影响见表2。

表2 不同乳化磁粉对共凝聚过程的影响

共凝聚经过破乳和凝胶过程,最后以共凝聚粒子与水分离为反应终止。由表2可知,凝胶是形成破乳之后共凝聚粒子之间将水锁在它们形成牢笼结构中,从出现凝胶点的时间来看,经过阳离子表面活性剂CTAB乳化的磁粉 (FeSiCr-CTAB)与F46乳液的凝胶时间为12 min,比其他两种非离子表面活性剂乳化磁粉与F46乳液时间要短,这是由于FeSiCr-CTAB在短时间内产生的乳胶粒子比经NP、S-13乳化的磁粉(FeSiCr-NP,FeSiCr-S-13)产生的乳胶粒子多,导致产生的乳胶粒子能更稳定地吸附在FeSiCr-CTAB的表面,说明阳离子表面活性剂不只作为乳化剂使用,也作为破乳剂使用。变色过程是指还在凝胶状态、但是共凝聚凝胶颜色发生转变的过程。从整个反应时长来看,FeSiCr-CTAB与F46乳液共凝聚反应时间最短,而非离子表面活性剂NP、S-13乳化磁粉共凝聚反应时间为49 min,比CTAB阳离子表面活性剂反应时间长,更好地说明了阳离子表面活性剂FeSiCr-CTAB可以使乳胶粒子更好地通过静电吸引吸附在表面上。综上所述,FeSiCr-CTAB与F46乳液共凝聚的效果更好。用这3种乳化剂乳化铁硅铬磁粉后分别制备质量分数为10%的F46/FeSiCr-CTAB复合材料,经过收集烘干,FeSiCr-CTAB剩余质量分数为0.59%,FeSiCr-NP剩余质量分数为0.63%,FeSiCr-S-13剩余质量分数为0.65%。从磁粉剩余量的数据来看,CTAB乳化的磁粉被F46包覆得更多。

2.2 共凝聚粒子的形貌和结构

2.2.1形貌分析

图3为铁硅铬磁粉及乳化后磁粉的SEM图。

a,b,c,d分别是铁硅铬磁粉及乳化后的磁粉;e,f,g,h 为F46及F46/铁硅铬磁粉

图3铁硅铬磁粉及乳化后磁粉的SEM图

图3中,a图可以看出磁粉是比较光滑的球体,尺寸在1.5~15 μm范围内,而b、c、d是经过CTAB、NP和S-13表面活性剂处理后的铁硅铬磁粉。经过与a图对比,很明显可以看出经过表面活性剂乳化的磁粉表面均匀分布着表面活性剂小分子,导致磁粉表面失去光滑,从而得出CTAB、NP和S-13表面活性剂对磁粉充分乳化,成功制得FeSiCr-CTAB、FeSiCr-NP和FeSiCr-S-13。从e图看出,F46乳液自凝聚产物有一个个F46乳胶粒子吸附一起,直径在2 μm左右。f图是F46/FeSiCr-CTAB,g图是F46/FeSiCr-NP,h图是F46/ FeSiCr-S-13,可以明显看出F46/磁粉共凝聚产物的粒径都大于2 μm,说明有铁硅铬磁粉被包覆在F46聚合物粒子里面。

2.2.2磁粉成分分析

图4为铁硅铬磁粉的EDS能谱图,表3为铁硅铬磁粉的EDS分析结果。

图4 铁硅铬磁粉EDS取点的SEM图

表3 铁硅铬磁粉的EDS 分析结果

为了研究铁硅铬磁粉的组成成分,对铁硅铬磁粉进行EDS能谱分析。由表3可见,铁硅铬磁粉主要含有Fe、Cr、Si和Tb元素,质量分数分别为83.8%、4.2%、3.9%和8.0%。

2.3 共凝聚粒子的性能

2.3.1磁粉及磁粉共凝聚复合材料的磁介性能

引起材料磁损耗的因素主要有磁滞损耗、涡流损耗、尺寸共振、畴壁共振和自然偏振等。磁粉及磁粉共凝聚复合材料的磁介性能见图5。

图5 铁硅铬磁粉及磁粉共凝聚复合材料的磁介性能

图5(a)为铁硅铬磁粉和不同表面活性剂乳化铁硅铬磁粉共凝聚复合材料的磁导率及磁损耗;图5(b)为铁硅铬磁粉和不同表面活性剂乳化铁硅铬磁粉共凝聚复合材料的介电常数及介电损耗。

由图5(a)可见,铁硅铬磁粉的磁导率随频率的升高而不断降低,在频率8.85 GHz处,铁硅铬磁粉的磁导率为1即失去磁响应,且在8.85~18.00 GHz均小于1,主要原因为磁粉的团聚现象导致有效颗粒尺寸增大,涡流效应增强,磁导率降低,而F46/FeSiCr-CTAB共凝聚复合材料在虽然在1 GHz下也有显著下降,但是此复合材料在1.00~18.00 GHz下磁导率都保持在1以上,在18.00 GHz时还能保持磁导率在1.10左右,从而得到F46/FeSiCr-CTAB在磁导率上要比纯磁粉好。介电损耗主要由各种极化包括电子极化、离子极化、固有偶极子取向极化、介面极化决定。由图5(b)可见,纯磁粉的介电常数在1.00~18.00 GHz时保持在5.50左右,纯磁粉因为固有偶极子取向极化、介面极化的作用导致电子堆积,涡流效应增大,从而影响介电常数。而F46/FeSiCr-CTAB的介电常数在1.00~18.00 GHz时保持在2.30左右,是因为F46聚合物的包覆结构减少了磁粉与磁粉之间的影响,所以纯磁粉的介电常数明显高于F46/FeSiCr-CTAB复合材料。

2.3.2磁粉及磁粉共凝聚复合材料的热稳定性

图6为磁粉与磁粉共凝聚粒子的热失重曲线。

图6 磁粉与磁粉共凝聚粒子的热失重曲线

由图6可见,热失重只有一个平台在500~600 ℃之间,这一阶段的质量损失大约是94%,是由C—F键的断裂造成的。纯磁粉在氮气气氛下的热失重曲线随温度升高质量相应增加,这是由磁粉渗氮导致的,发生物理吸附的氮气分子随着原子间的相互作用,在某些位置或取向的铁原子与氮气分子中的氮原子由物理吸附转化为化学吸附,进而使氮气分子分解为氮原子,相应于吸附平衡而形成稳态的氮原子表面浓度[17]。从F46和F46/FeSiCr-CTAB的热失重曲线看出两者下降趋势基本重合,说明F46将磁粉包覆得很严密,F46在600 ℃左右分解形成致密的碳层使氮气无法渗透到磁粉表面,从1 000 ℃下的残碳量数据可以看出,磁粉与F46复合材料在1 000 ℃下残碳质量分数为2.87%,比F46残碳量高,说明磁粉与F46复合材料的热稳定性好。

3 结论

阳离子表面活性剂CTAB不只作为乳化剂使用,也作为破乳剂使用。从完全凝胶的时间点看,F46/FeSiCr-CTAB共凝聚反应中出现凝胶的时间为反应后12 min,比其他两种表面活性剂时间短。从整个反应时间来看,FeSiCr-CTAB的共凝聚过程需要33 min,而NP、S-13乳化磁粉的共凝聚过程需要49 min、52 min,且加入同样质量分数的乳化磁粉,FeSiCr-CTAB的剩余量为0.549 g,比其他两种表面活性剂要包覆得多。制备出的F46/FeSiCr-CTAB在高频下能保持有磁响应。其磁导率在18.00 GHz下还能保持在1.10左右,而纯铁硅铬磁粉在8.85 GHz下就失去磁响应,即磁导率小于1。其介电常数在1.00~18.00 GHz范围内稳定在2.30以下。纯磁粉的介电常数在这一范围比较高,达到5.50。在热稳定性方面因为F46中包覆磁粉粒子,所以F46/FeSiCr-CTAB的复合材料其热稳定性比F46聚合物热稳定性能好。