基于优化理论的RGV动态调度策略

陈旭阳

(西南石油大学 四川 成都 610500)

一、引言

随着互联网技术的快速发展,传统的人力加工产品无法满足市场需求,效率低,耗费人力、财力等问题日益突出。在人们对产品需求量大,工厂为节约时间同时提高产量的迫切要求下:多数工厂大量引进机械设备代替人力对产品进行加工,工厂生产流水作业技术不断成熟,智能化的加工系统逐渐上市并不断完善[1]。

二、问题提出

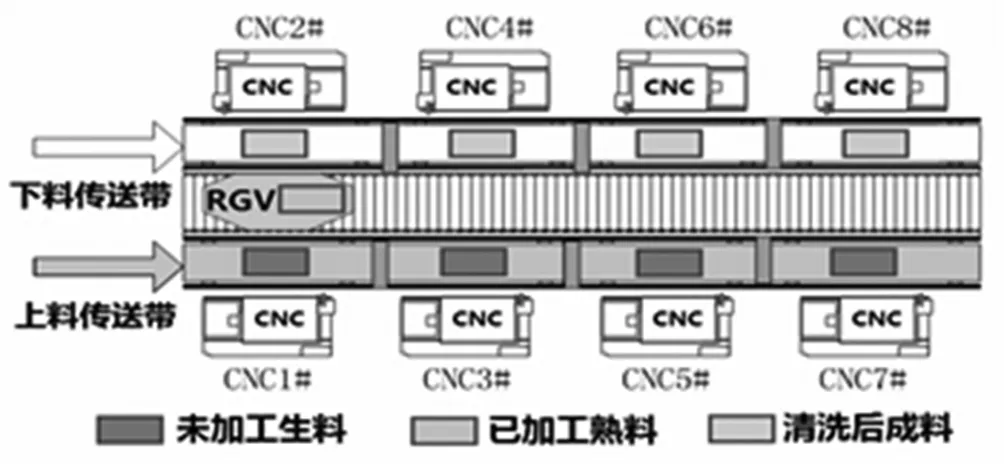

根据2018年全国大学生数学建模竞赛B题的描述,智能加工系统由8台数控机床CNC、1辆自动引导车RGV以及RGV轨道、上下料传送带等设备构成。智能加工系统示意图以及注意事项如图1所示。

图1 智能加工系统示意图

CNC等距排列,两道工序分别由不同的CNC加工,过程中不能更换刀具,每台CNC只能完成其中一道工序;RGV同一时间只能执行移动、停止等待、上下料和清洗作业中的一项。CNC处于空闲状态或工作完成状态均会向RGV发出信号,RGV完成一项任务后立即判别CNC的需求信号,自行确定作业次序。

本文针对两道工序无故障加工作业的情形,结合问题所给3组数据,给出基于优化理论的RGV动态调度策略以及系统的作业效率。

三、问题分析

两道工序物料加工作业使得CNC安装刀具的数量以及在哪台CNC上安装哪类刀具成为了不确定因素。在一道工序的基础上需要对CNC的数量和位置进行相应的刻画和安排,使得在两者之间权衡得失找到较优的解决方案。对于不同的两道工序需要在两台不同的CNC上进行加工,且加工过程中不允许更换刀具。由于在一道工序的条件下增加一道工序意味着需要对各个CNC的刀具安装类别进行分析,多出一个不确定因素,RGV的实际操作的路径就会发生改变。

四、模型建立

(一)目标函数

首先,要使RGV动态调度策略达到最优,通过对产量的刻画,反映调度策略的优劣。由于各个物料的工序需要的时间基本不会出现大的波动,而总时间是固定的,若要提高系统的工作效率,则要求产量达到一定的峰值。因此,建立以RGV每班次的成料产量的目标函数maxn。

(二)约束条件

考虑两道工序时,每个CNC都可以作为第一或第二道工序的加工点,总共有N=28种可能性,因此需分配N次第一和第二道工序的加工点,找出最优调度策略。设每次将第x个CNC作为第一道工序的固定工作点,将第y个CNC作为第二道工序的固定工作点,则有

x,y∈{1,2,…,8}且{x}∩{y}=φ

对于优先度准则的确定,第x个CNC和第y个CNC的优先度函数[2]如下:

约束条件如下:

(三)模型求解

对于两道工序的情形,首先需要确定完成第一道工序和第二道工序的CNC的数量和位置。由于8台CNC仅存在工作和空闲两种状态,利用遍历搜索算法[3]只需执行28次,数量较小。其他智能算法的迭代次数较多,并非会达到较好的结果。

Step1:由于需要对两道工序进行分配,所以把x,y∈{1,2,…,8}和{x}∩{y}=φ作为位置约束条件。8个CNC中的每一个都有空闲SCi=1和工作SCi=0两种状态,采用遍历搜索算法迭代28次,以n最大作为目标,找到最优的数量和位置对应关系;

Step2:根据既定的CNC的数量和位置关系安装刀具,初始化智能加工系统,判断wCx和wCy的优先度,按照准则进行加工;

Step4:判断累积时间与8小时进行对比,若小于8小时,生产出的成品数为n+1;若大于8小时,返回生产出的成品数n。

五、结果分析

通过遍历搜索算法求解出两道工序CNC的数量和位置,将CNC按照如图位置进行编号为1,2,…,8,第一道工序安装刀具记为D1,第二道工序安装刀具记为D2。结合题目给出三组数据代入检验得到一下较优的刀具安装和位置结果如表1所示。

表1 CNC的刀具安装位置结果

由于两道工序所需时间不同,可能会造成时间等待加长,系统的作业效率低下,根据完成第一道工序和第二到工序的总时间乘以熟料的产量再与8台CNC整体的工作时间的比值刻画系统作业效率如表2所示。(单位:秒)

表2 两道工序无故障加工系统的作业效率

据表2可得,系统的3组作业效率处于正常水平,所以模型的实用性与算法的有效性比较良好。