基于ADAMS软件的曲柄滑块-四连杆机构的尺寸参数优化

张宝宁 王 潇 郭耘廷

(中国矿业大学(北京) 北京 100083)

基于Delta并联机器人平台,设计连杆传动机构,将气泵驱动的气动活塞产生直线驱动转化为相对平稳可靠的转矩,用来驱动二关节欠驱动机械手指。我们首先要将气动驱动器赋予活塞的直线驱动力转化为二关节连杆欠驱动机构的转矩,因此我们需要加入一个曲柄滑块机构,来实现直线驱动力与欠驱动手指转矩的转换。通过考察得知,该气泵吸气式活塞具有启程加速度较大,启动较为突然的特点,这样会使其输出的速度在瞬间达到一个较高的值,此后速度逐渐降低,因此直接由活塞来控制欠驱动手指,会使手指的运动同样具有类似特性,在抓取物体时容易在启程阶段与煤矸石发生高速碰撞,不利于机械手指使用寿命的延长;另一方面,气动活塞的有效行程并不能保证满足我们预期的运动范围。因此我们需要增加一个传动机构,通过设置活塞与欠驱动手指的传动比,来改善活塞的控制范围,同时实现对输出转动角速度的优化。因为曲柄滑块本身就具有传动的能力,因此首先考虑直接通过设计曲柄滑块机构中的连杆长度来改变活塞平移速度与输出转矩之间的传动关系。

通过对曲柄滑块机构在不同杆长比例下的速度分析,发现角度θ1和θ2的大小都是由杆件的长度以及滑块位移之间的比例直接决定的,而VA与机构输出转矩的关系由θ1和θ2决定。因此我们赋予连杆L1,连杆L2不同的长度比例,在ADAMS[1~3]软件中进行仿真,通过观察随着滑块的推进,连杆2的位移以及速度变化,来得到适合本文的设计方案。发现得出以下结论:

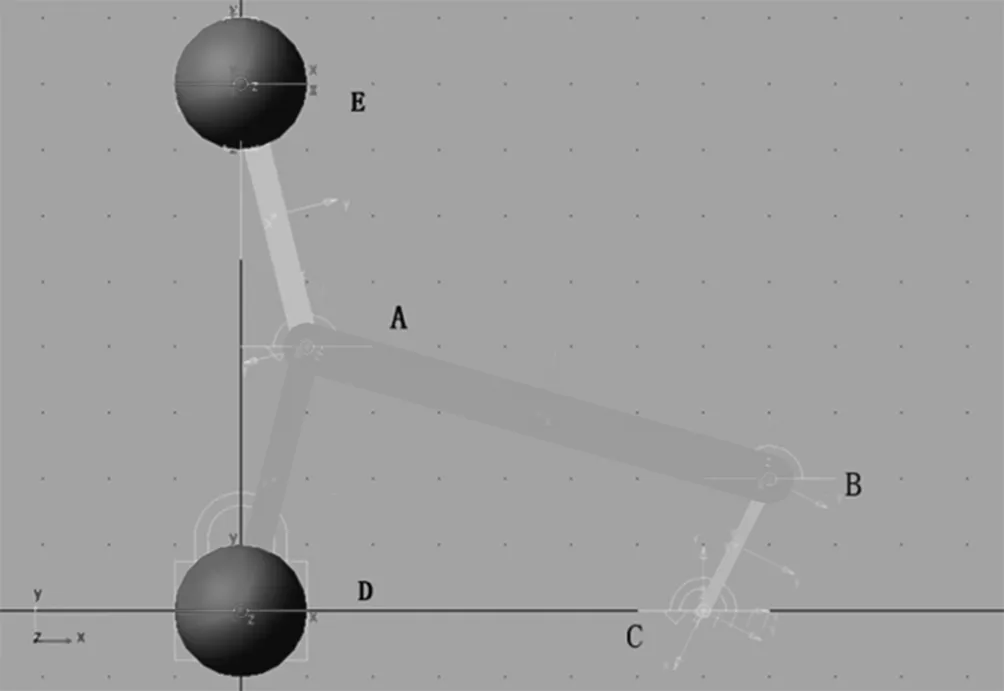

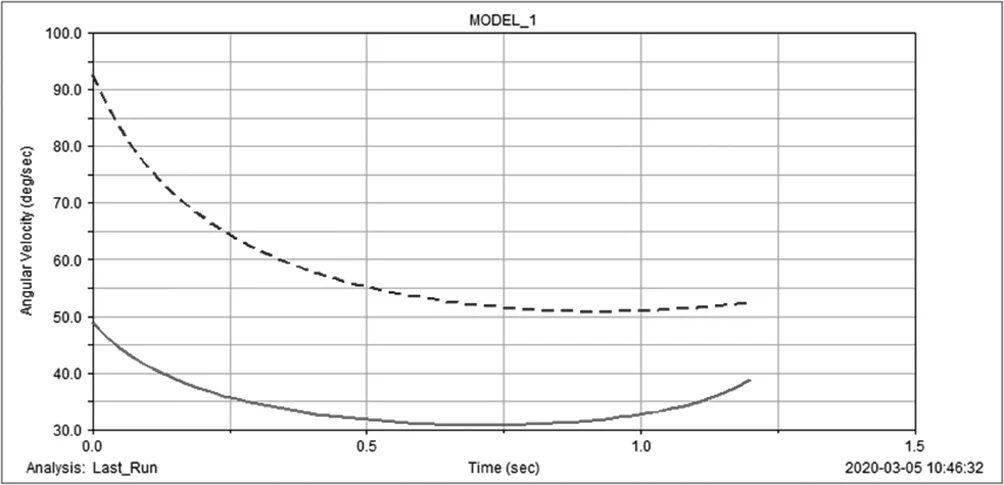

当L1 当L1=L2时,随着滑块的推进,连杆2的速度逐渐变慢,结合本文使用的气动驱动具有启程速度快,后续急剧减慢的特点,此时L2显现出来的速度特性,无疑会更加放大这一特点,使得速度减慢的幅度更大;同时这种杆长比例下启程时的速度依然很高,因此同样不符合我们的抓取要求; 当L1>L2时,随着滑块的推进,连杆2的位移也出现了一定程度的折返现象,但是我们发现这是连杆2的整体重心的位移产生了回程,在我们所需要的抓取方向上,连杆2并没有出现折返;但是在滑块位移接近终点的时候,连杆2的速度产生了直线式的增加,如果是正常程度的加速,恰恰可以与前文所说的“启程较快逐渐减慢”的驱动相互抵消,但是连杆2的速度在行程末端上升过于急剧,即使驱动具有上述特性,还是难以避免在行程的末尾,输出的转速过大,导致手指与抓取对象产生碰撞。 因此我们得出的结论是,如果想要同时保证对欠驱动手指有一个稳定安全的驱动速度,同时还要避免机构陷入“死点”,仅使用曲柄滑块的机构进行传动是不足够的。 我们知道,如图所示的六连杆压力机,可以将匀速的转矩,转变为滑块的急回冲压运动,而我们恰恰是需要将快速启动逐渐变慢的直线运动,转化为相对稳定的转矩,因此我们类比六连杆压力机的设计,在曲柄滑块机构与欠驱动手指中间,添加一个平面四连杆机构,借此来达到我们的设计需求。 利用ADAMS软件对上述机构进行参数优化: 在Adams中创建机构中各个铰接点的位置,然后再在各个点之间创建连杆,其中两个球体之间的运动就相当于活塞之间的运动,上方的球体为主动件,向下方球体做直线运动,类比我们使用的气动活塞,我们将其驱动的位移方程设置成与本文使用的气动活塞相似的减速运动。改变其中几个铰接点的位置,就可以改变机构中的杆长以及位姿,因此我们可以选择将A,B,C三个点的某一轴的坐标设置为变量,如图所示,我们根据实际情况,分别将A点的Y轴坐标,B点的Y轴坐标,C点的X轴坐标设置为变量。 根据设计需求,我们选择对转动副相对角速度的标准差求取最小值,并对此时各个变量的值作为优化结果。 优化结果各个点的坐标为: A(0.05,0.076),B(0.5,0.001),C(0.146,-0.2),D(0,0),E(0,0.4) 此时将单一的曲柄滑块机构作为传动机构时输出的角速度,以及添加了平面四连杆机构之后的传动机构所输出的角速度曲线进行对比,如图所示,添加平面四连杆机构,能够使得传动机构在速度呈现递减规律的气动活塞的驱动下,输出的转速更为稳定变化范围更小。