软包装复合膜用低摩擦系数双组分无溶剂聚氨酯胶粘剂的开发与研究

白晨艳

(陶氏化学(中国)投资有限公司,上海201203)

引 言

软包装材料是由两种或两种以上的薄膜通过胶粘剂粘结复合而成的,主要用于食品,医药,化妆品,饮料等产品的包装。常用的软包装复合材料结构有PET/PE, PA/PE, PET/AL/PE, BOPP/CPP, PET/MPET/PE 等,根据所包装食品要求的不同,而选用不同的材料和复合结构以达到相应的食品包装要求[1~3]。聚乙烯薄膜(PE)作为食品包装的内层材料应用非常广泛,PE 膜既要能够满足热封性能的要求将食品密封起来,又要求在食品立式灌装线上有低的摩擦系数(COF)。复合膜的摩擦系数是指复合膜在高速立式灌装机上运行时PE 热封层与灌装机不锈钢表面的摩擦力的大小。图1 列出了高摩擦系数和低摩擦系数复合膜在立式灌装机上的对比图,左图复合膜有高的摩擦系数,所以复合膜与钢管表面摩擦力大,食品灌装过程中复合膜会打皱,无法正常运行;右图是低摩擦系数复合膜,可以高速平稳运行。

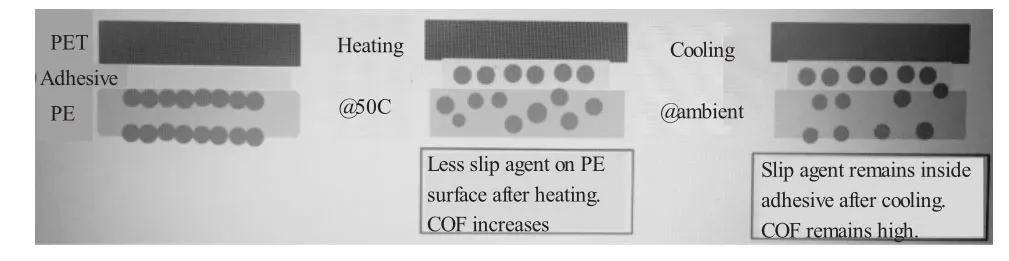

PE 膜在加工的过程中通常会加入一定量的爽滑剂以降低PE 膜的摩擦系数。膜中的爽滑剂主要是芥酸酰胺,芥酸酰胺具有结晶性,会迁移到PE 膜表面,形成一层非常薄的结晶性薄层,从而起到爽滑的作用。当PE 膜与PET 或其他薄膜材料用胶粘剂进行复合后,在熟化过程中爽滑剂会向胶粘剂方向迁移,导致热封层表面爽滑剂的量明显减少,从而造成摩擦系数的升高,如图2 所示。熟化温度越高,迁移越快,摩擦系数越高。熟化完成后,复合膜冷却到室温时,会有少部分爽滑剂回迁到热封层表面,但是大部分的爽滑剂仍然留在胶粘剂层和PE膜本体内,造成最终复合膜的摩擦系数升高。所以复合所用的胶粘剂对摩擦系数有较大的影响。

图2 复合膜中爽滑剂的迁移示意图Fig.2 The schematic diagram of the migration of slipping agent in the composite membrane

复合所用的胶粘剂主要有溶剂型,无溶剂型和水性三种。其中溶剂型胶粘剂主要为双组分聚氨酯胶粘剂,主要是聚酯多元醇与聚氨酯固化剂按一定比例混合所得的,这种胶粘剂复合所得的膜的摩擦系数一般比较小,不会影响立式灌装的运行。水性胶粘剂主要是丙烯酸酯类胶粘剂,这种胶粘剂复合所得的膜的摩擦系数一般比较大。无溶剂型胶粘剂主要是双组分聚氨酯胶粘剂,主要由异氰酸酯预聚物和多元醇按照一定比例混合得到。这种胶粘剂所用的多元醇可以是聚酯多元醇的,也可以是聚醚多元醇的,还可以是聚酯聚醚混合型的。一般来说,由聚酯多元醇制备的无溶剂胶粘剂复合所得的膜的摩擦系数一般比较小,由聚醚多元醇制备的无溶剂胶粘剂复合所得的膜的摩擦系数一般比较大。聚酯多元醇的对爽滑剂的相溶性相对聚醚多元醇而言比较差,所以留在聚酯多元醇胶粘剂层的爽滑剂比较少,大部分的爽滑剂在复合膜冷却的过程中会回迁至PE 膜的热封层界面,所以最终复合膜具有低的摩擦系数。基于这个原理,陶氏化学公司开发了一款低摩擦系数的双组分无溶剂聚氨酯胶粘剂,该胶粘剂具有如图3 所示的低摩擦系数。本文重点讨论该胶粘剂中聚酯含量对双组分胶粘剂黏度,适用期,复合膜摩擦系数和对复合膜粘结强度的影响[4~6]。

图3 双组分无溶剂聚氨酯胶粘剂低摩擦系数示意图Fig. 3 The schematic diagram of the low COF of two-component solvent-free PU adhesive

1 实验部分

1.1 主要原材料

表1 常用原材料的名称和来源Table 1 The common raw materials and their sources

1.2 实验方法

1.2.1 胶粘剂的制备

将MDI,聚酯和聚醚按照一定比例投入四口烧瓶中,然后开动搅拌和氮气保护,升温到60~80℃然后恒温反应4h,取样测定NCO 含量,如果达到理论NCO 含量就停止搅拌,降温出料得到端基是NCO的聚氨酯预聚物。然后将该聚氨酯预聚物与多元醇组分按照一定比例混合得到双组分无溶剂聚氨酯胶粘剂,该胶粘剂可进行涂布复合。

1.2.2 胶粘剂的涂布与复合

将混合好的双组分聚氨酯胶粘剂在诺德美克的Labo-Combi 400 型号设备上进行涂布复合,复合膜结构为PET/PE40,双组分聚氨酯胶水涂布在PET膜上,1.8~2.0g/m2的上胶量,然后与40μm 厚的PE膜进行复合,复合辊的温度设定为60℃,涂布辊的温度设定为45℃。复合好的膜放置在50℃烘箱熟化24h。

1.2.3 摩擦系数的测定

复合膜摩擦系数的测定采用GBPI GM-4 设备进行测试。将熟化好的复合膜裁成64mm×64mm 和10cm×10cm 的样条,64mm×64mm 的样条固定在测试滑块上,并确保热封面朝外;10cm×10cm 的样条固定在测试平台上,并确保热封面朝上,以确保摩擦测试是复合膜的热封面对热封面的测试。每个样品进行三次测试,取平均值。

1.2.4 剥离强度的测定

剥离强度在Instron 5943 拉力试验机上进行测试。将熟化好的复合膜切成15mm 宽的样条,然后将复合膜样条的一端剥开,然后分别固定在拉力试验机的夹具上(PET 膜夹上夹具,PE 夹下夹具),以250mm/min 的速度进行T 型剥离测试,每个样品测试三次,取平均值。

1.2.5 胶粘剂适用期的测定

胶粘剂的适用期是指双组分聚氨酯胶粘剂混合后,黏度的增长随时间的变化,一般黏度在40℃达到4Pa·s 的时间应该不短于30min。否则黏度增长太快,无法进行涂布。适用期的测定在Brookfield DV-111 UL TRA 型号设备进行,记录在40℃温度下胶粘剂的黏度随时间的变化曲线。

2 结果与讨论

2.1 聚酯含量对胶粘剂黏度和适用期的影响

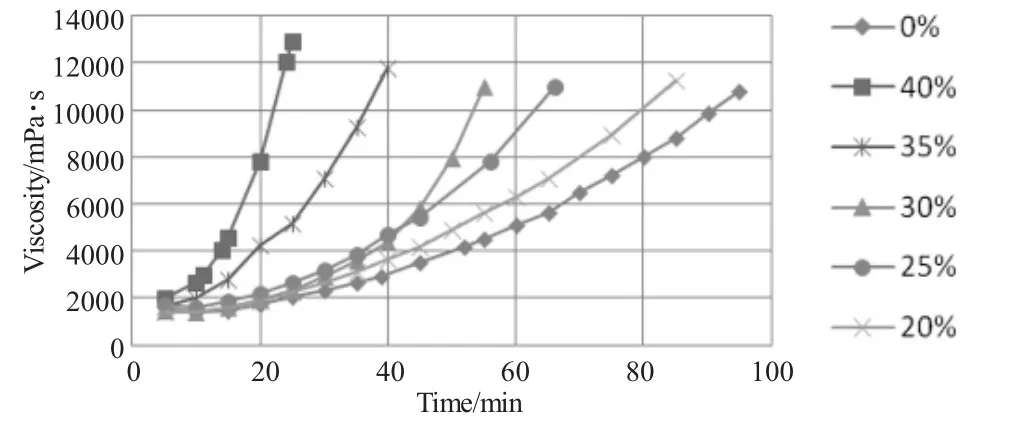

聚酯多元醇的黏度相较于聚醚多元醇而言要高,所得的聚氨酯预聚物黏度也比较高。但是双组分无溶剂胶粘剂的使用需要控制在一定的黏度范围内,一般来说,聚氨酯预聚物的黏度在常温下应该低于10Pa·s,否则无法操作。所以需要控制聚酯多元醇在聚氨酯胶黏剂中的含量。图3 列出了不同含量聚酯多元醇所制备的胶粘剂在40℃时黏度增长随时间的变化曲线(也即胶粘剂的适用期)。由图4 可以看出,随聚酯多元醇含量从20%增加到40%,胶粘剂的黏度增长很快,胶粘剂的适用期迅速缩短。当聚酯多元醇含量为20%时,胶粘剂的适用期接近纯聚醚胶粘剂(聚酯多元醇含量为0%)的适用期,可以满足行业使用要求。

图4 聚酯多元醇含量对适用期的影响Fig. 4 The influence of polyester polyol content on the pot life

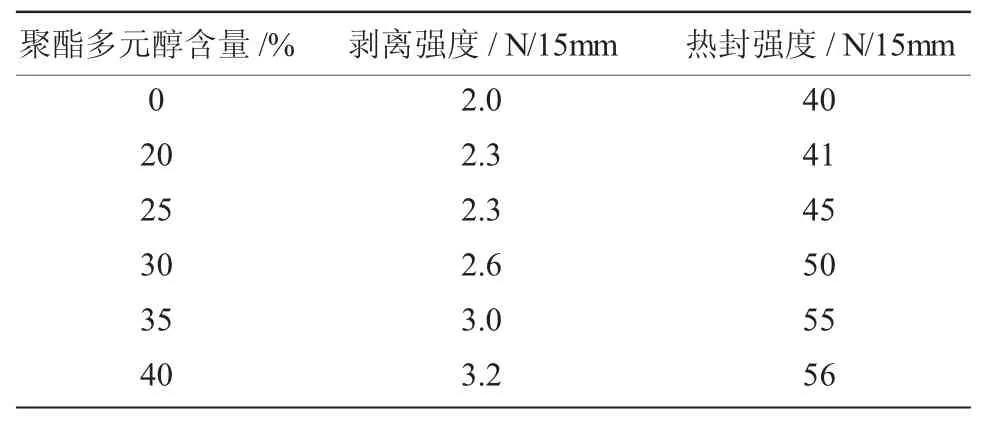

2.2 聚酯含量对复合膜强度的影响

表2 列出了不同聚酯含量胶粘剂复合PET/PE40结构时所得的剥离强度和热封强度值。由于聚酯多元醇具有相对较强的极性和内聚力,所以聚酯多元醇含量增加时,胶粘剂的剥离强度和热封强度也相应增加,且明显高于纯聚醚胶粘剂体系。

表2 聚酯多元醇含量对剥离强度和热封强度的影响Table 2 The influence of polyester polyol content on the peel strength and heat-seal strength

2.3 聚酯含量对复合膜摩擦系数的影响

复合膜的摩擦系数受复合膜熟化温度影响差异比较大,同时熟化后的膜放在常温冷却的过程中,爽滑剂会有一定程度的回迁,导致摩擦系数会有一定程度的回复。一般来说经过常温一天的冷却后,复合膜的摩擦系数基本上稳定,不会再有变化。所以实验的过程中,会对刚刚完成熟化的膜的COF做一次测试,然后将熟化好的膜放在常温冷却24h后,再重新取样测一次COF,一般以冷却后的数据作为判断胶粘剂对复合膜的影响。一般来说,冷却后的复合膜的摩擦系数应低于0.28,否则会影响使用。表3 列出了不同含量聚酯多元醇的胶粘剂复合所得膜的COF 值。从表可以看出,随着聚酯多元醇含量的增加,复合膜的摩擦系数(刚刚熟化完成的和冷却后的)降低,同时发现,有聚酯多元醇的体系,复合膜冷却前后COF 差异比较大,冷却后COF明显低于冷却前,但是纯聚醚体系的复合膜,冷却后的COF 依然高于行业使用标准值。

表3 聚酯多元醇含量对摩擦系数的影响Table 3 The influence of polyester polyol content on the COF

3 结 语

对软包装复合材料的摩擦系数的变化,变化的机理进行了探讨,并给出了相应的解决方案,开发基于聚酯多元醇的双组分聚氨酯胶粘剂。讨论了不同聚酯多元醇含量对胶粘剂黏度和适用期的影响,及对胶粘剂的剥离强度、热封强度和相应的复合膜的摩擦系数的影响。研究发现,聚酯多元醇的含量增加,胶粘剂的适用期明显缩短,但剥离强度和热封强度会升高,同时复合膜的摩擦系数也会相应地降低。当聚酯多元醇含量为20%时,胶粘剂可以兼顾长的适用期,高的剥离强度,高的热封强度和低的复合膜摩擦系数。