被检物位置对非接触超声红外热像技术的影响

金学元,王 冠

(1.攀枝花学院 公共实验教学中心,四川攀枝花617000;2.北京维泰凯信新技术有限公司,北京100037)

0 前言

超声红外热像技术是一种新型的红外热波无损检测技术,自上个世纪出现以来逐步被用于裂纹及复合材料脱粘的检测,目前已开发出有效的缺陷自动识别算法[1]。超声红外热像技术以超声作为热激励源,检测时需通过超声枪头与被检测物接触将特定频率超声耦合到被检测物中,由于超声枪头与被检测物之间接触且有压力的作用,被检测物会受到不同程度的损伤。另外,超声枪头与被检测物接触处存在摩擦,接触处要产生热量,会降低检测结果的信噪比。

非接触超声红外热像技术是在超声红外热像技术基础上改进得到的,它以特制的大型超声枪头代替传统的超声枪头,通过空气将超声耦合到被检测物中,由于特制超声枪头不与被检测物接触,不会损伤被检测物,同时也可获得较高的信噪比。目前非接触超声红外热像技术已被用于复合材料的检测,且得到了良好的检测结果[2]。

1 基本原理

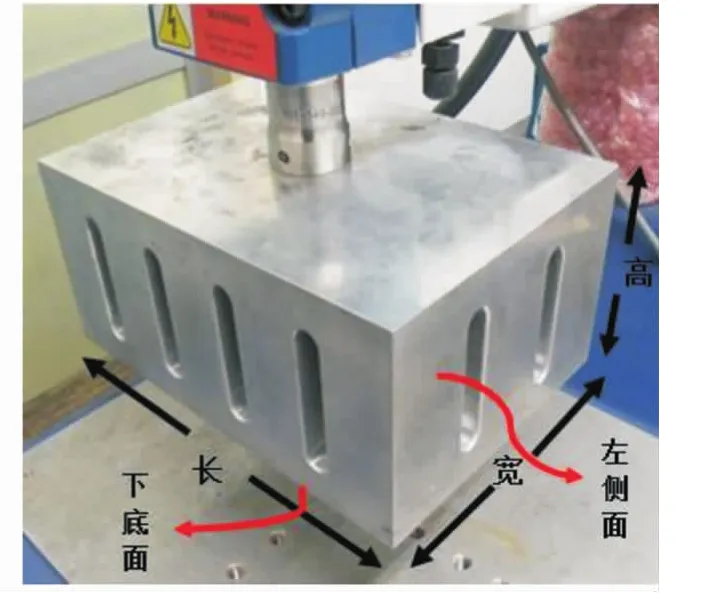

非接触超声红外热像技术检测设备如图1所示,设备由超声激励系统,热成像系统及热图像处理系统三个部分构成。超声激励系统为BRANSON公司制造的型号2000aed的超声仪和特制的非接触超声枪头,超声仪最大输出功率为4000 W,检测过程中可通过设置超声控制器上振幅参数来调节超声的输出功率。热成像系统为法国cedip的JADE III热像仪,工作波段为3.7~4.8μm,采集频率及采集时间可通过计算机设定,生成的热图像大小为320×240像素。热图像处理系统为Echo-Therm软件,该软件可对采集到的原始热图进行减背景、调整对比度、生成温度时间曲线等分析处理。

图1 非接触超声红外热像技术检测系统

图2 特制非接触超声枪头

非接触超声枪头如图2所示,其尺寸为230 mm×160 mm×110 mm,相比传统的超声枪头,非接触超声枪头体积大,具有更大的超声发射空间角,可以在不接触被检测物条件下通过空气将超声耦合到被检测物中。

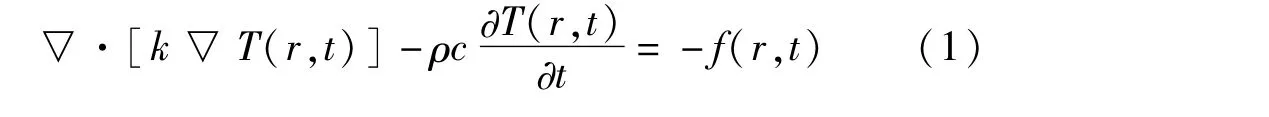

当超声经空气耦合到被检测物中后,携带能量的超声波将在介质中快速传播,如果超声遇到介质内的非均匀区域(缺陷等区域),其交界面处会产生摩擦,或非均匀区域与其他区域弹性性质不同,超声衰减比均匀区多,由于热弹效应和滞后效应的存在,超声能量转化为热量[3],且缺陷处产生的热量会以热波形式传到被检测物表面,通过热像仪采集被检测物的热图像,利用软件对热图进行处理就可以检测出缺陷[4]。缺陷处产生的热量在介质中传导的热传导方程可表示为:

(1)式中 T(r,t)是 t时刻 r处的温度,f(r,t)为热源函数,k为热传导率,密度 ρ与比热 c的乘积 ρc是介质材料的体热容。

如图1所示,超声激励时,缺陷视为热源,且缺陷单位面积上产生的热量为常数q,设热源到被检测物表面的距离为d。在超声激励的时间内,被检测物界面(表面)绝热的条件下,可求解得到被检测物表面温度与时间的关系[5]:

(2)式中,a=k/ρc为扩散系数,由该式得出,在超声激励的过程中,有缺陷的被检测物表面温度持续升高,且与缺陷越近的表面温度越高。(2)式表明了非接触超声红外热像技术具有较高的信噪比,在非接触超声激励条件下,热像仪采集到的被检测物热图像,可清楚、直观显示出被检测物内所存在的缺陷。

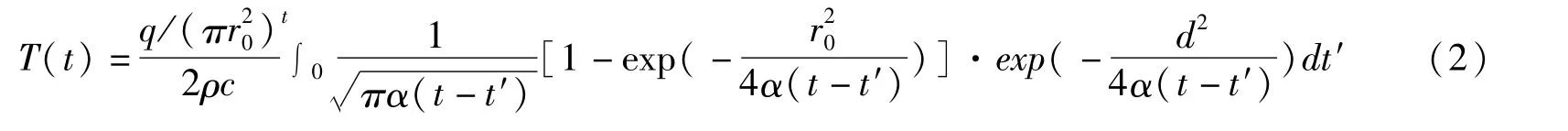

图3 碳纤维增强多层复合材料板试件

2 实验结果

为了探究被检测物位置对非接触超声红外热像技术检测结果的影响,本文选取了两块同种碳纤维增强多层复合材料板试件,其编号分别为2-02、2-10,如图3所示。试件尺寸均为90 mm×55 mm×1.8 mm,层铺方向为[0/90]2s,共16层,试件中心处有低能冲击损伤,冲击能量按试件编号由小到大分别为2 J、6 J。

2.1 位置对检测的影响

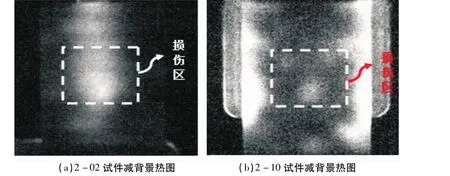

首先用夹具夹住编号2-02、2-10两试件,分别将两试件置于非接触超声枪头左侧面空间,试件与枪头左侧面平行且相距3 cm。调整超声输出功率为200 w,超声对两试件激励时间均为10 s,超声激励结束时刻采集得到的减背景热图像如图4所示。

图4 试件置于枪头左侧面减背景热图

由图4可看出,当板状试件置于左侧面空间与左侧面平行时,采集得到的热图像信噪比低,位于试件中心处的冲击损伤无法被检测出来。

再将夹具夹住的两试件分别置于非接触超声枪头下底面空间,并与枪头下底面平行且相距3 cm。超声输出功率为200 w,超声对两试件激励时间均为10 s,超声激励结束时刻采集得到的减背景热图如图5所示。

由图5看出,当板状试件置于下底面空间与下底面平行时,采集得到的热图像信噪比较高,两试件中心的冲击损伤被检测出来。另外,由图5还可以看出,冲击能量越大的损伤,检测出的缺陷越清楚。

比较图4和图5得出,当薄板状被检物置于非接触超声枪头下底面空间并与下底面平行的位置时,可获得较好的检测结果。

图5 试件置于枪头下底面减背景热图

2.2 枪头表面振动测量

在超声激励系统输出功率为200 w的条件下,利用单点振动仪首先测量了过非接触超声枪头左侧面中点沿宽度方向上各点的振动振幅,测量结果如图6所示。

图6 枪头左侧面宽度方向各点的振幅

图6中的振幅曲线中断处为枪头左侧面的孔区,通过振幅曲线看出,过非接触超声枪头左侧面中点的宽度方向上,前后端及孔附近点的振幅大,通过测量的数据求得宽度方向上最大振幅约为最小振幅的1.70倍,测量结果表明了超声枪头左侧面的振动均匀度较差。

在超声激励系统输出功率为200 w的条件下,利用单点振动仪依次测量了过非接触超声枪头下底面中点长度和宽度方向上各点的振动振幅,测量结果如图7、图8所示。

由图7、图8看出,在超声输出功率为200 w的情况下,非接触超声枪头下底面长度方向上和宽度方向上各点的振幅较小,且相差不大,通过计算长度方向最大振幅约为最小振幅的1.19倍,宽度方向上最大振幅约为最小振幅的1.22倍,测量结果表明了下底面的振动均匀度较好。

图7 枪头下底面长度方向各点的振幅

图8 枪头下底面宽度方向各点的振幅

2.3 讨论

通过所测得的非接触超声枪头左侧面及下底面的振幅数据可看出,在超声输出功率一定的情况下,非接触超声枪头左侧面的振动振幅普遍大于下底面的振动振幅,当薄板状试件置于枪头左侧面空间时未检测出冲击损伤,而试件置于枪头下底面空间却检测出了冲击损伤,说明了在该技术下被检测物内的缺陷能否被检测出,主要取决于非接触超声枪头表面振动的均匀性,超声枪头表面振动的均匀性与缺陷的检出率存在一定的联系。

3 结论

非接触超声红外热像技术通过特制的大型非接触超声枪头,在与被检测物不接触的情况下,将携带能的超声通过空气耦合到被检测物中,不会对被检测物造成损伤,在复合材料检测中有着不俗的表现。本文通过实验发现,被检测物在非接触超声枪头周围的空间位置会对该技术的检测结果造成影响,对于薄板状被检测物来说,当它置于非接触超声枪头下底面时,检测结果较好。本文通过测量非接触超声枪头表面振动振幅,发现在相同条件下非接触超声枪头下底面振动振幅比左侧面振动振幅小,但振动均匀性却比左侧面好,通过对比得出非接触超声枪头表面振动的均匀性与缺陷的检出率存在一定的关系,表面振动的均匀性越好,缺陷的检出率越高。