基于盲孔法的网架焊接空心球节点球面焊趾处残余应力测试

李 洋, 雷宏刚

(太原理工大学建筑与土木工程学院,太原 030024)

焊接空心球节点是中国网架结构应用最多的一种节点形式。焊接结构突出的特点是容易产生残余应力。焊接残余应力是焊接部位在局部快速加热至高温产生的热应力在冷却后残存于结构中的。目前,现场手工焊接是焊接空心球节点网架结构应用最为广泛的连接方式。手工电弧焊接在焊接部位产生的残余应力要远大于埋弧自动焊、气体保护焊等焊接方式。残余应力对结构与焊接接头的抗脆断能力、抵抗应力腐蚀开裂以及高温蠕变开裂的能力有不同程度的影响,尤其对钢结构的疲劳强度影响较大。残余应力的产生与焊接构件的形状、尺寸、焊接方法等客观因素密切相关,因而相关问题的研究也较为复杂。尤其是在试验研究领域,相关成果较少。钢在热轧和冷轧过程中因不均匀塑性变形产生的残余应力最高分别可达到屈服强度的20%和70%[1-2]。目前,大量学者对型钢等金属材料的残余应力进行了深入研究,但对于焊接空心球节点残余应力测试尚无文献记载。

残余应力的测定开始于20世纪30年代[3]。1934年,德国学者Mathar提出了小孔释放法测量焊接残余应力即钻孔法,也称Mathar法[4]。根据钻孔是否钻通,小孔释放法又可分为通孔法和盲孔法。目前工程领域大多采用半无损的盲孔测量法。Soete法、Vancromburgge法即所谓Mathar-Soete法[5],是学者Soete等[6]发展起来的一种应用电阻应变仪测量的基本方法。残余应力直接由理论推导式得出。此处主要通过盲孔法对焊接空心球节点球面焊趾处残余应力进行测量,得到应力分布规律。

1 焊接空心球节点设计

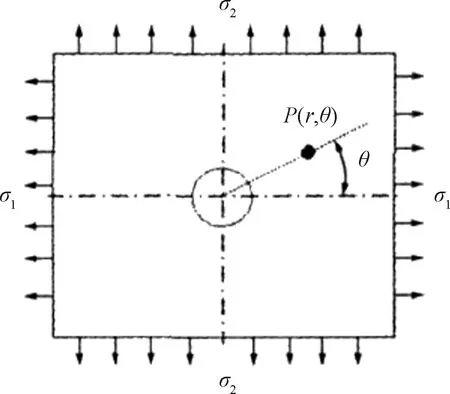

试验所用的GQ1、GQ2、GQ33种焊接空心球节点为Q235-B钢材,如图1所示。试件具体参数如表1所示。

图1 试件图Fig.1 Specimens drawing

表1 焊接空心球节点试件表

2 焊接空心球节点残余应力测试

试验采用盲孔法测量焊接残余应力,试验主要包括应变片的粘贴和钻孔测量两部分内容。试验用到的主要仪器ZS-ⅡA型钻孔装置、CM-1L-10型静态电阻应变仪、万用表等。

2.1 测点的选择与布置

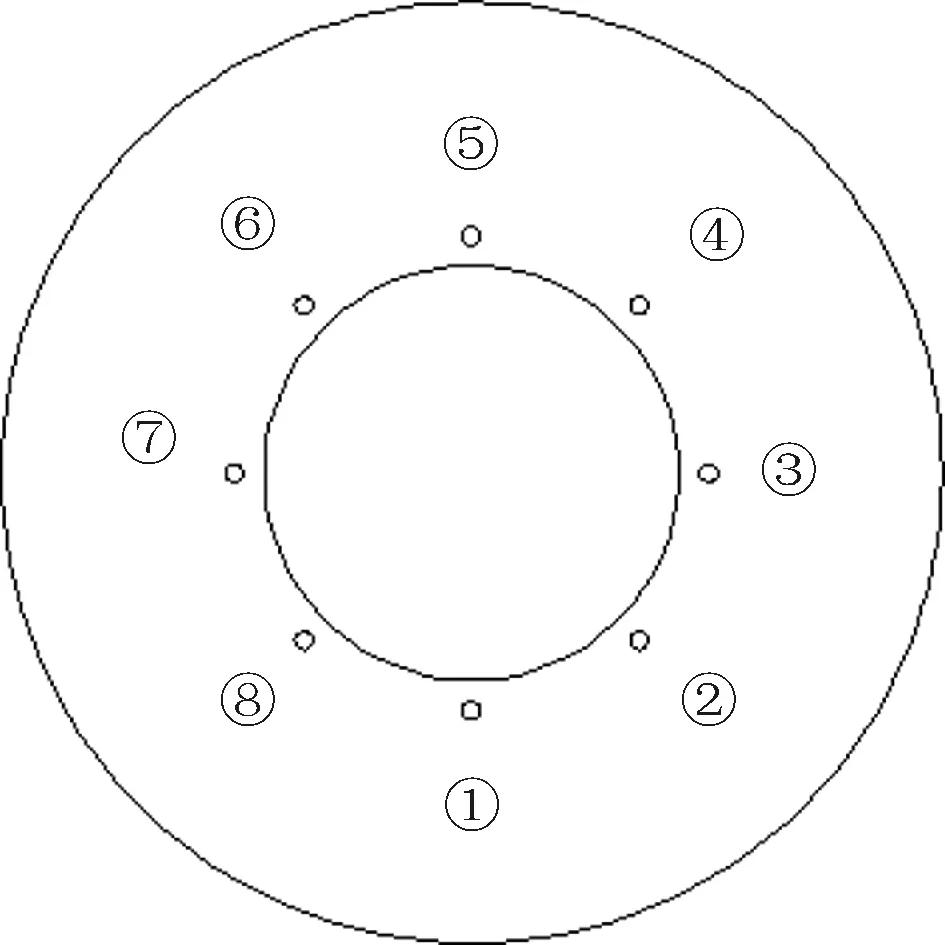

根据焊接空心球节点球面特性,在测量其残余应力时应球面焊趾处布置测点,然后在残余应力较大处密布测点,即可得到较为精确的球面焊接残余应力分布曲线。当钻孔深度达到1.2倍孔径时(美国材料试验学会要求1.2D),表面应力进一步释放是极小的,所测得的应变值将趋于稳定[7]。本次试验沿球面均匀布置8个测点,每个测点盲孔直径为1.5 mm,孔深2 mm。打孔顺序为①→⑤→⑦→③→②→⑥→④→⑧,如图2所示。

图2 测点布置Fig.2 Measuring point layout

2.2 应变片的粘贴

2.2.1 应变片的选择

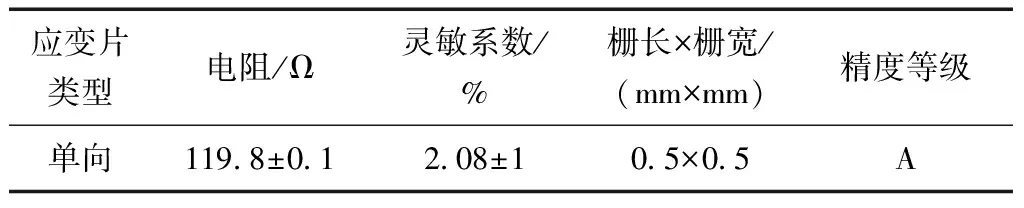

本试验选用由宁波江东耀南机电设备有限公司生产的单向电阻应变计BX120-0.5AA。应变片的相关参数如表2所示。

表2 应变片参数

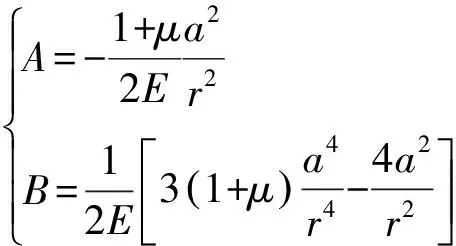

2.2.2 应变片的粘贴

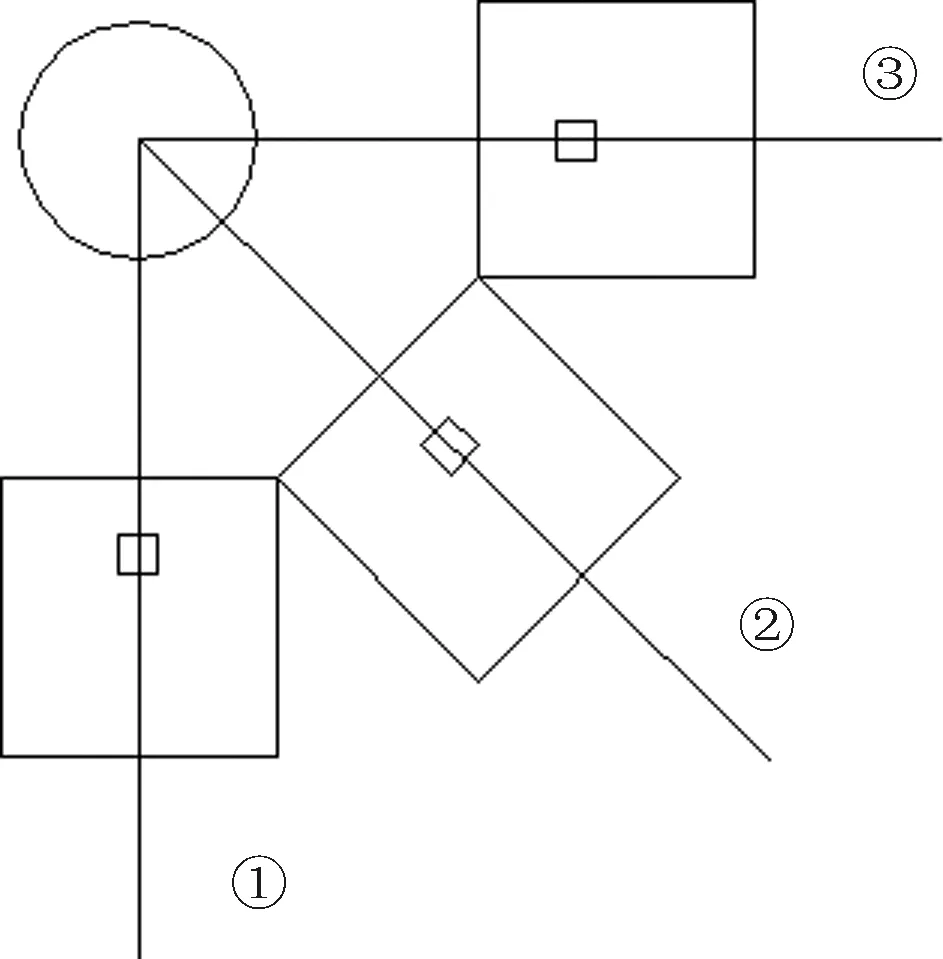

在本次试验中,测点处焊接残余应力的主应力方向未知,所以应选用三向应变花。将三个单向应变片按图3所示粘贴成三向应变花。在粘贴时对试件表面进行打磨处理,保证应变花与试件表面接触良好。借助万用表监测应变花与试件表面绝缘后再连接静态电阻应变仪并调零。

2.3 测量步骤

盲孔法测量步骤主要由安装钻具对中、钻孔、检测电阻应变仪读数。在测点处固定好钻孔台座,在塞入2 mm厚垫片后打开电钻开始垂直钻孔。待1~2 min后测读应变仪读数。图4为试验过程。

图3 三向应变花示意图Fig.3 Three-way strain sketch

图4 试件测点钻孔图Fig.4 Specimen point drilling picture

本试验关键环节为:①钻孔切削应力与切削热。钻孔过程中,刀具的切削作用会引起孔周塑性挤压,此外钻头切削速度过快及切削热也会对构件中的焊接残余应力产生影响;②钻孔偏心。三向应变花的三个应变片轴线的交点即为测点,若钻孔偏心后, 所测应变将不再是径向应变,会严重影响焊接残余应力的测量精度。对此,标准特意规定了钻孔偏心不应超过钻孔直径的1.5%;③孔间距。在球壳体上,应力随距离的增加而急速衰减。孔间距越小,前孔对后孔焊接残余应力的释放影响越大。一般情况下,相邻孔间距的大小应大于5~8倍孔径。本试验中,相邻孔间距大于12 mm,可认为孔间距对试验无影响。

3 焊接残余应力计算、分布与结果分析

3.1 盲孔法测定焊接残余应力的原理

钻盲孔的目的是将构件内由于焊接过程等因素产生的焊接残余应力场和残余应变场释放,原来盲孔处处于平衡的应力场失去平衡,使盲孔附近产生释放应变。随即原应力场重新达到平衡,测量出前、后应变的变化量,称为释放应变,根据相关弹性力学原理[8]即可推算出盲孔处(测点)初始的焊接残余应力。

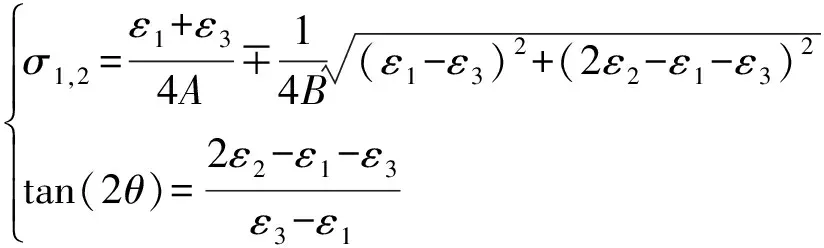

通常焊接结构表面残余应力是平面应力状态,两向主应力及主应力方向角均未知。所以需采用三向应变花进行测量。三向应变花测量得到钻孔前、后的应变值ε1、ε2、ε3。计算简图如图5所示。

图5 盲孔法测量残余应力计算简图Fig.5 Calculation diagram of residual stress calculation by blind hole method

通过数学公式推导(将弹性模量E整合到应变释放系数A、B中),以应变反推应力,得:

(1)

式(1)中:ε为应变花测量的应变值;θ为主应力方向角,(°);A、B为应变释放系数;σ1,2为残余主应力,MPa。

得到焊接残余主应力δ1、δ2后,即可通过弹性力学坐标变换得到测点处径向和环向焊接残余应力,如式(2)所示。

(2)

式(2)中:σρ为径向应力,MPa;σθ为环向应力,MPa;τρθ为剪应力,MPa。

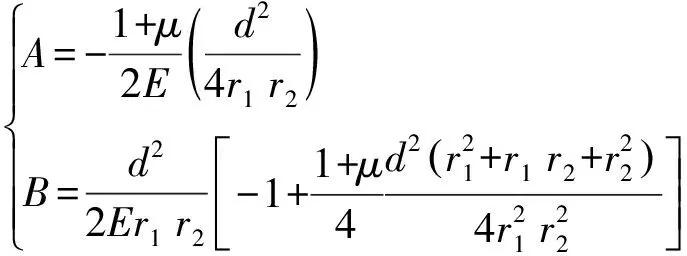

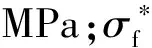

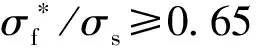

3.2 应变释放系数A、B的计算

试验被测构件材料为Q235B钢材,其材料性质为:弹性模量E=2.1×105MPa,泊松比μ=0.33。

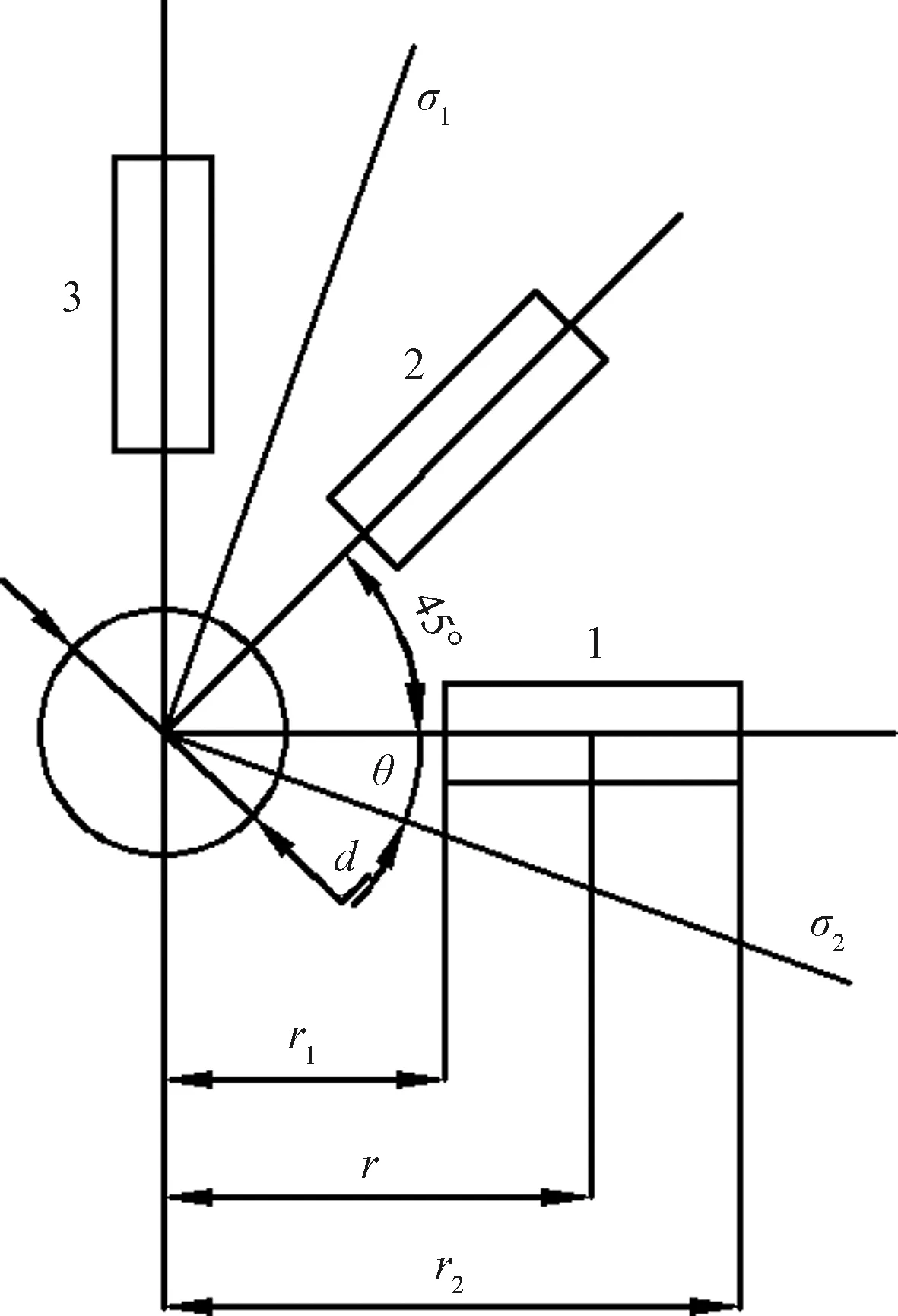

三向应变花的计算图示如图6所示。

d为小孔孔径,mm;r为孔中心到应变片敏感栅轴线中心距离,mm;r1为孔中心到应变片敏感栅近端距离,mm;r2为孔中心到应变片敏感栅远端距离,mm。图6 盲孔法应变花计算简图Fig.6 Blind-hole method strain flowers calculation diagram

本试验中,取d=1.5 mm,取r=5.25 mm,取r1=5 mm,取r2=5.5 mm。

目前,应变释放系数的计算方法主要有以下两种[9-12]:

(1)利用常规模型,式(3)进行计算。

(3)

式(3)中:a为盲孔半径,mm。

代入试验数据得:A=-0.065×10-6/MPa,B=-0.19×10-6/MPa。

(2)基于通孔应变释放系数的Kirsch理论解,考虑了应变片尺寸。Kirsch理论解适用于通孔情况下的应变释放系数的计算,如式(4)所示。

(4)

对于盲孔法,根据圣维南原理可知,在孔径d一定的条件下,孔深h增加,当h/d介于1.0~1.5时,释放应变基本保持不变,应变释放系数与通孔的Kirsch理论解接近。本试验h/d等于1.33,所以可近似使用Kirsch理论解计算。代入试验数据得:A=-0.065×10-6/MPa,B=-0.19×10-6/MPa。

对比两种计算方法所得结果,本次试验应变片应变释放系数取A=-0.065×10-6/MPa,B=-0.19×10-6/MPa。

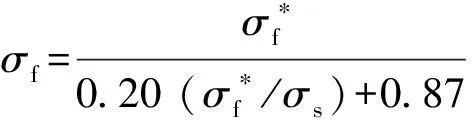

3.3 焊接残余应力计算结果及塑性修正

根据式(1)、式(2)和式(4)对3个规格的焊接空心球节点球面焊趾处残余应力进行计算,结果见表3~表5。在钻孔过程中,孔周也会产生应力集中现象。规范规定[13],当构件内部焊接残余应力的数值超过材料屈服强度的65%以上,即进入塑性阶段。这时,由于钻孔而产生的释放应变就包含塑性应变,不能通过弹性理论计算,所以要对计算结果进行塑性修正。Scara-Mangas等研究总结了基于弹性理论下对计算应力进行修正的经验公式[14-15],如式(5)所示。

(5)

试验所采用的3个焊接空心球节点钢材为Q235-B,实测屈服强度σs=275 MPa,对计算焊接残余应力超过材料屈服强度65%以上的结果进行塑性修正后,结果如下。

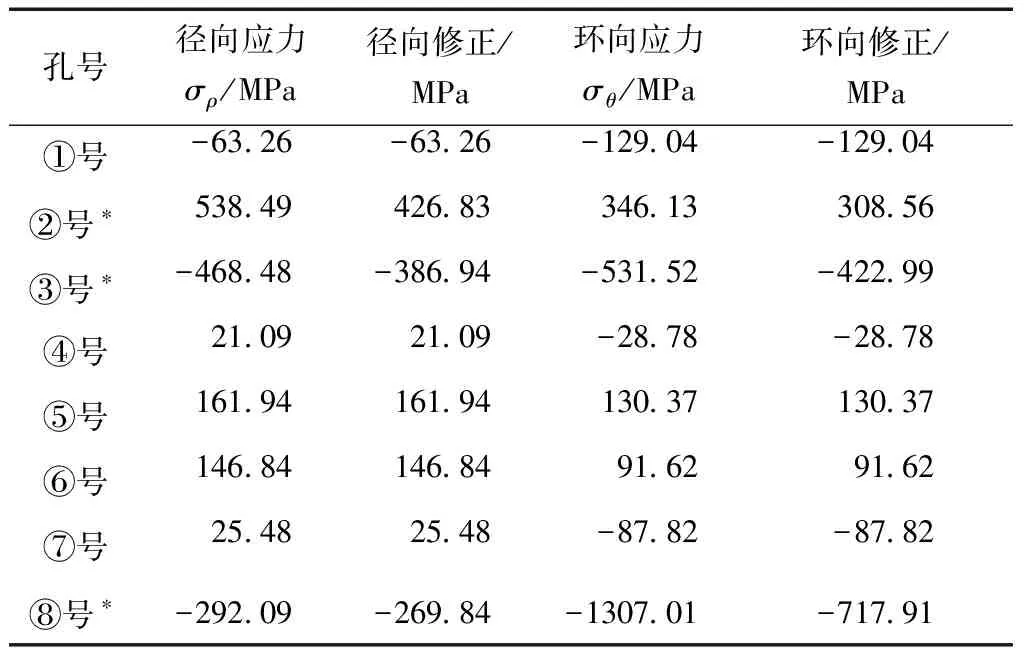

(1)对构件GQ1进行塑性修正后测量结果如表3所示。

表3 GQ1焊接残余应力塑性修正计算

注:加“*”的孔号为测量残余应力超过屈服强度的65%,需要进行塑性修正。

对修正后的径向残余应力分析可知:最大径向拉应力为②号测点,达到426.83 MPa,超过了钢材屈服强度的55.2%;最大径向压应力为③号测点,达到386.94 MPa,超过了钢材屈服强度的40.7%。

对修正后的环向残余应力分析可知:最大环向拉应力为②号测点,达到308.56 MPa,超过了钢材屈服强度的12.2%;最大环向压应力为③号测点,达到531.52 MPa,超过了钢材屈服强度的93.2%,数据异常。

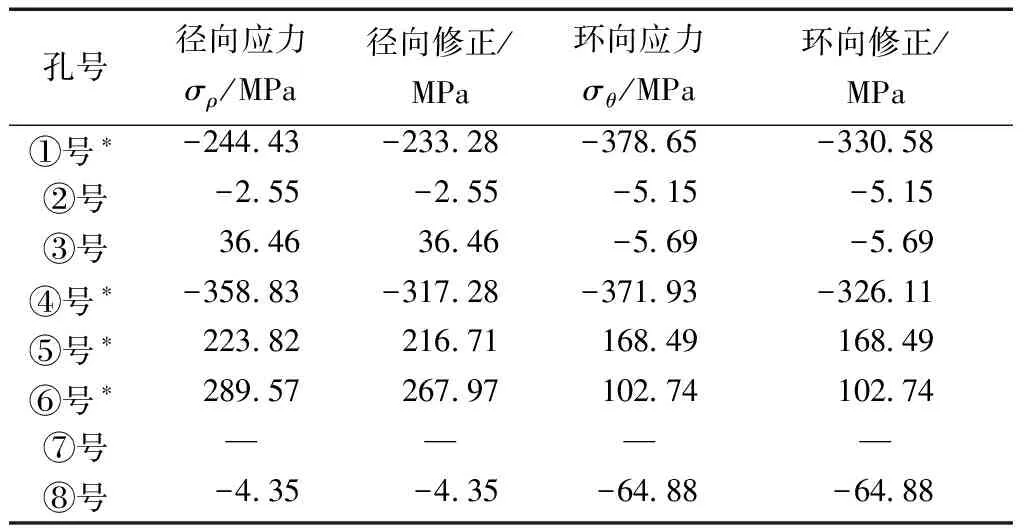

(2)对构件GQ2进行塑性修正后测量结果如表4所示。

表4 GQ2焊接残余应力塑性修正计算

注:加“*”的孔号为测量残余应力超过屈服强度的65%,需要进行塑性修正。

对修正后的径向残余应力分析可知:最大径向拉应力为⑧号测点,达到162.05 MPa,达到钢材屈服强度的58.9%;最大径向压应力为⑦号测点,达到192.59 MPa,达到了钢材屈服强度的70.0%。

对修正后的环向残余应力分析可知:最大环向拉应力为⑥号测点,达到153.74 MPa,达到了钢材屈服强度的55.9%;最大环向压应力为①号测点,达到221.69 MPa,达到了钢材屈服强度的80.6%。

(3)对构件GQ3进行塑性修正后测量结果如表5所示。

对修正后的径向残余应力分析可知:最大径向拉应力为⑥号测点,达到267.97 MPa,达到钢材屈服强度的97.4%;最大径向压应力为④号测点,达到317.28 MPa,超过了钢材屈服强度的15.4%。

对修正后的环向残余应力分析可知:最大环向拉应力为⑤号测点,达到168.49 MPa,达到了钢材屈服强度的61.3%;最大环向压应力为①号测点,达到330.58 MPa,超过了钢材屈服强度的20.2%。⑦号点实测应变异常。

表5 GQ3焊接残余应力塑性修正计算

注:加“*”的孔号为测量残余应力超过屈服强度的65%,需要进行塑性修正。

3.4 焊接残余应力曲线及球面应力分布图

焊接空心球试件塑性修正后的焊接残余应力曲线以及球面焊接残余应力分布图如下。

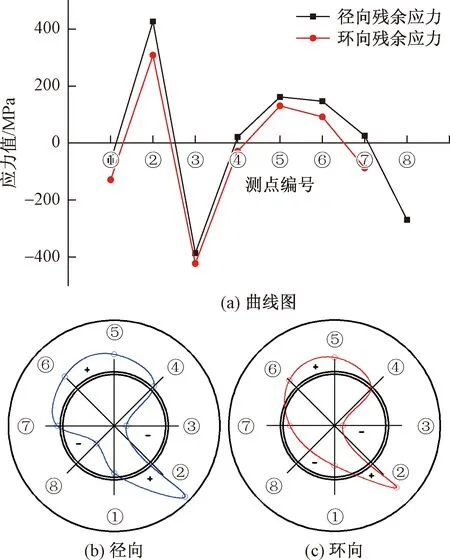

(1)GQ1焊接残余应力曲线图及球面分布图如图7所示。

图7 GQ1球面焊接残余应力分布Fig.7 GQ1 spherical welding residual stress distribution

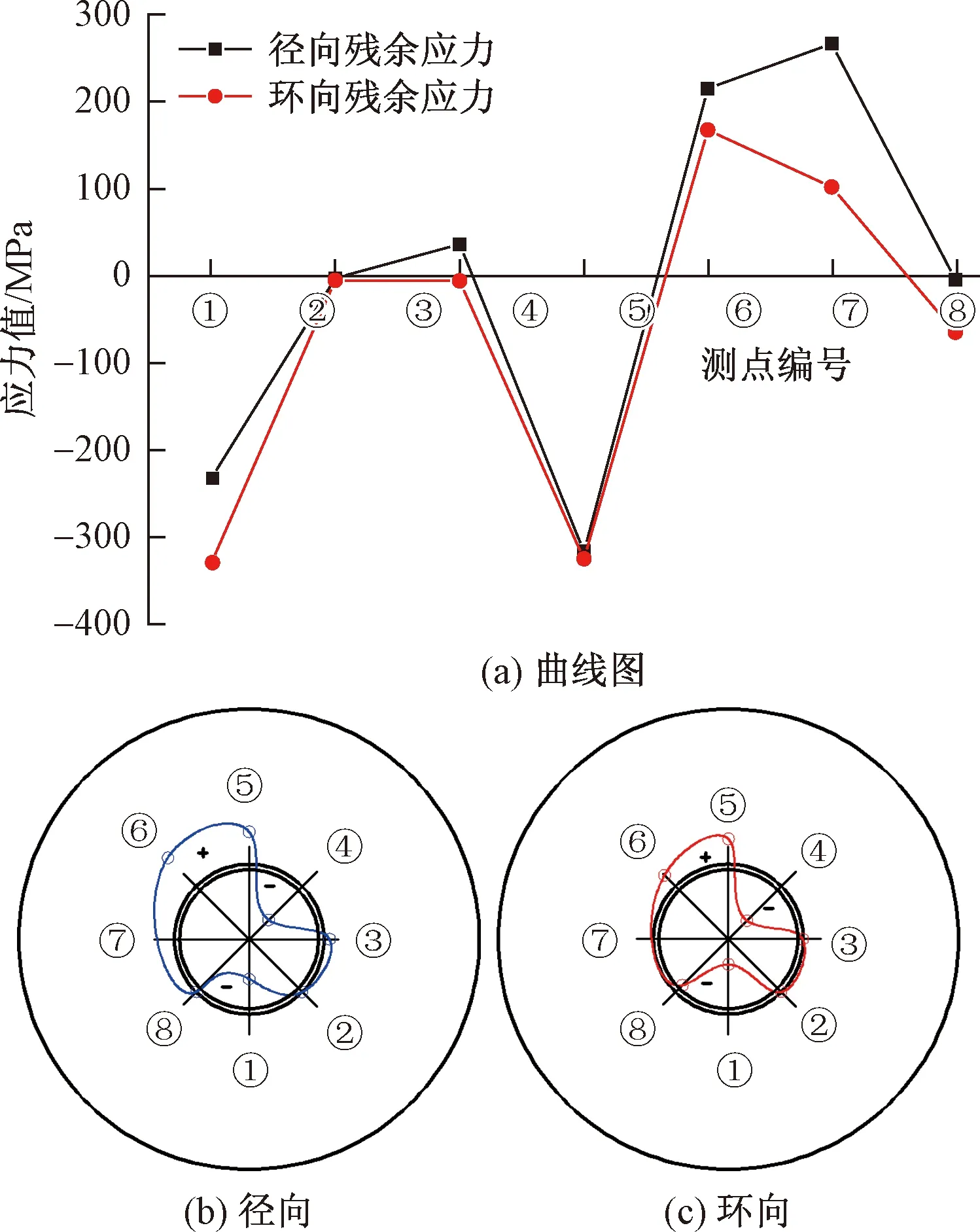

(2)GQ2焊接残余应力曲线图及球面分布图如图8所示。

图8 GQ2球面焊接残余应力分布Fig.8 GQ2 spherical welding residual stress distribution

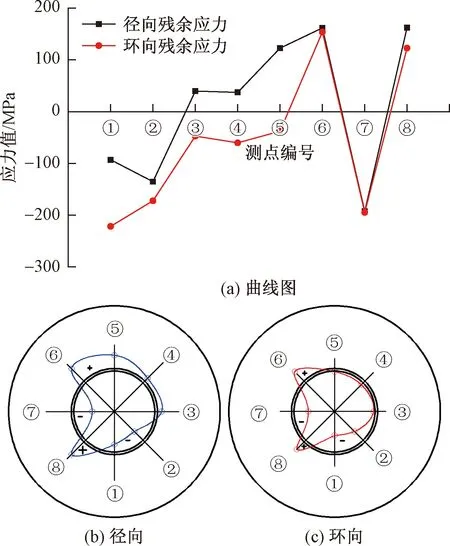

(3)GQ3焊接残余应力曲线图及球面分布图如图9所示。

图9 GQ3球面焊接残余应力分布Fig.9 GQ3 spherical welding residual stress distribution

通过图7~图9可知以下结果。

(1)焊接空心球节点焊趾附近径向与环向焊接残余应力的变化趋势大致相同,且径向残余应力略大于环向残余应力。

(2)由应力球面分布图也可看出径向残余应力与环向残余应力沿球面分布形状大致相同。

(3)通过残余应力球面分布图可以看出,焊接拉应力与压应力所包围面积大致相同,表明焊接残余应力在球面自平衡,对外无应力表现。

4 焊接残余应力对在役网架结构疲劳性能的影响分析

目前,中国已建成的带悬挂吊车网架结构达200余例,在悬挂吊车作用下,在役网架结构存在疲劳破坏的安全隐患。研究实测最大残余拉应力达到426 MPa,最大残余压应力达到386 MPa,各测点残余拉应力(σ+)、残余压应力值(σ-)与屈服强度fy关系如下:

(6)

焊接残余应力对网架焊接空心球节点静载强度影响较小,但对其疲劳性能影响较大。残余拉应力对疲劳性能影响的机理是:网架结构节点区域热点应力增至屈服强度fy,产生的塑性硬化致使疲劳隐患加剧,以最大应力σmax和名义应力幅为参量的疲劳设计方法不能反映节点真实应力状态和疲劳机理。在考虑残余应力的基础上以热点应力幅为参量建立在役网架结构的疲劳寿命计算方法方为正确选择。

5 结论

采用盲孔法对网架焊接空心球节点焊接残余应力进行测试研究,得到如下结论。

(1)焊接空心球节点中焊接残余拉、压应力值均较大。试验结果中部分测点处焊接残余应力达到甚至超过母材屈服强度,最大残余拉应力可达到屈服强度的155.2%,最大残余压应力可达到屈服强度的140.7%。在残余拉应力较大部位疲劳强度较低,此方法可为工程领域判断疲劳裂纹起始及破坏部位,建立以热点应力幅为参量的在役网架结构的疲劳寿命计算方法提供依据。

(2)对比分析3种规格焊接空心球节点焊接残余应力分布,发现并无统一规律,这也验证了残余应力具有随机性、复杂性、不确定性的特点。但径向残余应力与环向残余应力沿球面分布形状大致相同。分析其应力大小可知,焊趾附近同时存在着残余压应力和残余拉应力,整体上处于自平衡状态。

(3)采用盲孔法测量焊接残余应力操作简便,结果较为准确。