新钢2500m3 高炉长寿管理措施

熊野琴

(江西冶金职业技术学院,江西 新余 338015)

新钢第一炼铁厂9#高炉、10#高炉(2500m3)分别于2009 年2 月16 日、2009 年11 月9 日点火开炉,开炉以来一直秉承“高产、优质、低耗、长寿、环保”理念,不断进行技术创新,提升技术指标。到2020 年8 月为止:9#高炉共生产11 年零6 个月,10#高炉共生产10 年零9 个月,接近一代炉役的设计寿命,从炉龄来看,两高炉也均步入了炉役中后期。

1 高炉长寿的状况

(1)国外高炉长寿的特点。高炉长寿存在很大的不均衡性和不稳定性,通常以平均寿命及一代炉龄产铁量来表示高炉是否进入晚期操作,然而现在国际上并不以平均寿命及一代炉龄产铁量来完全取决于炉龄;通常用炉缸残余厚度(不小于500mm)来衡量高炉是否进入晚期[1]。

(2)国内高炉长寿的特点。通过总结国内外大高炉长寿(15年以上)生产经验,高炉长寿是结合设计、建设、精料水平、操作、维护和监测为一体的系统工程;大型高炉炉龄基本能达到1O 年~12 年(无中修),高炉一代炉役期间,其寿命延长一年就可以显著增加产量,产生可观的经济效益。

2 影响高炉寿命的因素

2.1 高炉的合理设计

(1)合理炉型的设计。高炉内型的设计大都是根据同类型高炉的生产实践进行分析和比较确定的。目前,高炉内型的设计发展的总趋势是由细高型向矮胖型高炉转化,使得炉型逐渐合理,并与现代高炉炉料性能相适应。实践证明:设计中对高炉炉型进行了优化,降低了炉腹角、炉身角和高径比,使炉腹煤气顺畅上升,改善料柱的透气性,稳定炉料和煤气流的合理分布,抑制高温煤气流对炉腹至炉身外部的热冲击,减轻炉料对内衬和冷却器的机械磨损。同时加深了死铁层深度,以减轻铁水环流对炉缸内衬的冲刷侵蚀;适当加大了炉缸高度和炉缸直径,以满足高炉大喷煤操作和高效化生产的要求;有利于高炉的顺行,稳定及长寿。

(2)炉衬的耐火材料。高炉内炉况比较复杂,各部位内衬的工作条件,受侵蚀的因素也不同,要提高炉衬的寿命,必须研究高炉各部位的蚀损原因,根据高炉各部位的工作条件和耐火砖侵蚀机理,选择与确定砖衬材质是高炉长寿的重要因素。

(3)高炉冷却设备及其冷却。高炉冷却设备有多种形式,但不外乎冷却板、冷却壁、冷却板加冷却壁或冷却壁加支梁式水箱3 种类型。最新型的冷却壁设计是把炉墙耐火材料浇铸在具有延展性的铁基铸件内,并且紧紧地把砖镶在有一定锥度的肋条间,以确保这些砖在生产过程中不致脱落。目前,对冷却水管的排列又改进到冷却壁的边角区域。与冷却板相比较,立式冷却壁的主要优点是:在整个炉壳上能达到较均衡的冷却,而且这种冷却壁尺寸较薄,从而导致在相同炉壳设计上增加了高炉内容积。其主要缺点是:损坏的管道难于修理且从外部更换很困难。尽管如此,立式冷却壁在实践中已被越来越多的厂家所采用。

高炉要长寿,除选择合理的冷却设备外,还必须保证有足够的冷却强度,而且,冷却水量可以根据需要进行调节。

2.2 高炉操作管理

(1)高炉精料。精料是高炉稳定顺行、强化冶炼、获得良好经济技术指标和高炉长寿的基础,原燃料的质量的波动必然会导致炉况不稳,采用优质原料,则炉况顺行,高炉工况稳定,对设备及炉内耐材的损害相对较小,有利于延长高炉寿命。

(2)高炉操作。如高炉精料水平尚可,则高炉操作对高炉的寿命影响极大。这主要体现在:a 高炉煤气流控制。如采用以中心气流为主、适当抑制边缘的操作制度,则对炉墙的侵蚀较小,反之则不利于长寿。b 炉况顺行情况。如杜绝崩料、悬料、坐料等失常炉况,减少洗炉作业,则对长寿有利。c 冷却制度。冷却设备水温差控制、水质控制、热流强度监控。防止冷却设备烧损。

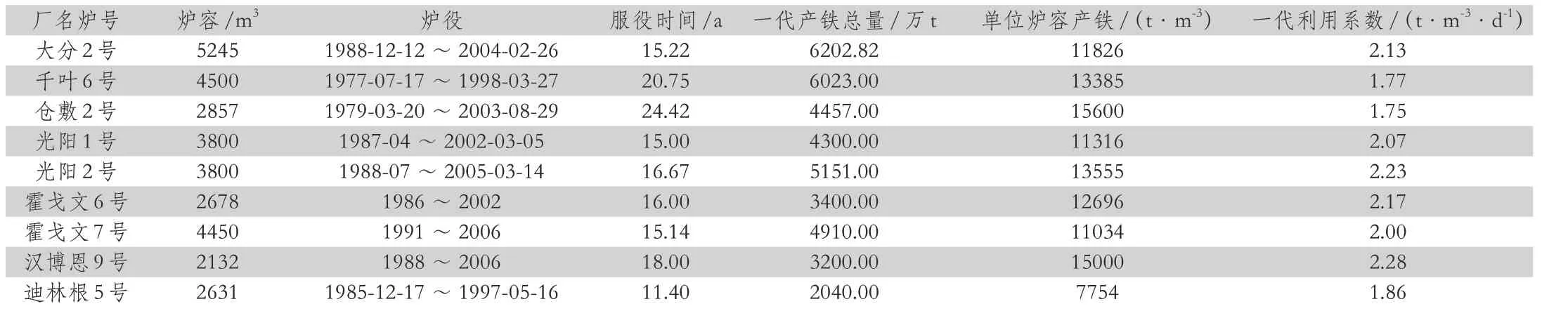

表1 国外某些大型高炉寿命指标

表2 国内部分2000m3 以上高炉寿命指标

3 新钢2500m3高炉长寿技术

3.1 高炉合理的设计

(1)优化炉型设计。对于2500m3高炉炉型设计,结合新钢的原燃料条件,对炉型进行合理优化,确定采用适宜强化冶炼的矮胖操作炉型,设想通过减少炉身角或炉腹角,而高炉炉身角及炉腹角在高炉设计之初已经确定,但是可以通过调整,加强对风口风口长度、直径以及炉身冷却强度等对气流进行调整。新钢高炉采用长风口方式进行快速调整,使煤气流分布趋于合理,这个方式也叫做“等效炉腹角”。其次是加深死铁层至h0=2.3m,以减少铁水环流侵蚀炉寸,提高炉缸、炉底寿命。

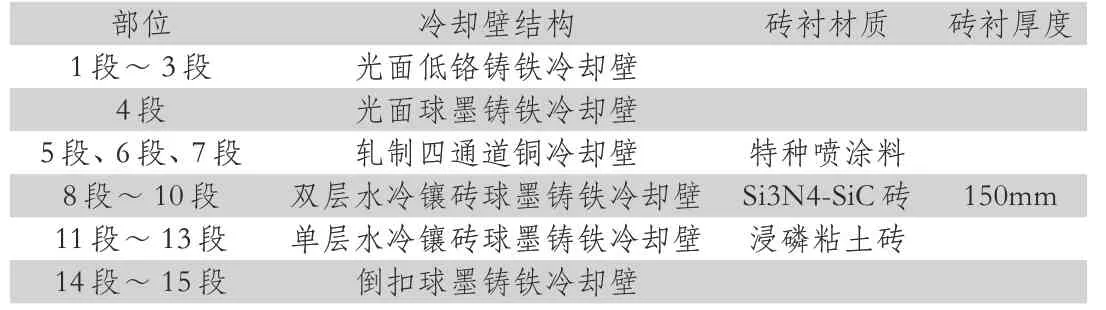

(2)高炉冷却设备及其冷却设计。冷却设备设计是关键,是决定高炉寿命的最关键的因素,采用砖壁合一全冷却壁(12 段铸铁+3 段铜)方案。采用最新的砖壁合一技术,高热负荷区域采用铜冷却壁,取消凸台,炉底至炉喉共设置15 段冷却壁。按照炉内纵向各区域不同的工作条件和热负荷大小,采用不同结构形式和不同材质的冷却壁,各区域冷却设备主要特征如表3。

表3 全冷却壁(铸铁+铜)方案主要特征

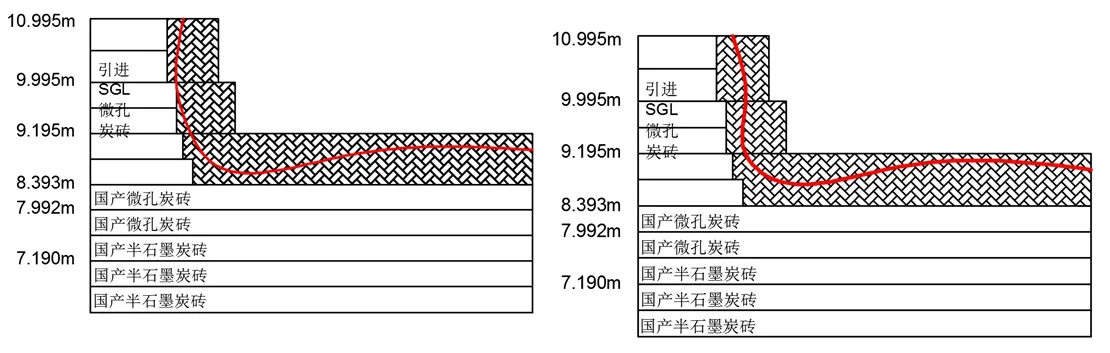

(3)高炉炉缸结构及材质。根据近年来炉缸炉底热电偶监测温度的统计数据,运用稳态傅立叶热传导方程(一维传热模型)进行计算、绘制炭砖侵蚀推移图分析,9#炉、10#炉炉缸炉底炭砖保存完好,未受到侵蚀。但9#炉在标高12.495m 处电偶编号为TE304A/B 区域、10#炉在标高12.495m 处电偶编号为TE302A/B区域和标高13.495m 电偶编号为TE312A/B 区域,经计算分析炉缸炭砖虽未受到侵蚀,但铁水凝固等温线温度1150℃接近炭砖附近,需要重点关注。对窜气造成冷却壁冷面温度高的,应及时灌浆封堵。通过对两座高炉炉缸炉底温度分析(侵蚀计算)发现,两座高炉温度分布基本一致,有着非常大的共性。(见图1)。

图1 9、10 号高炉以内层热电偶为准计算侵蚀情况

3.2 高炉操作管理

操作管理是高炉长寿的关键,操作与设计相适应统一,扬长弊短,高炉才能长寿。

(1)做好入炉原燃料管理。原燃料质量是高炉稳定顺行的基础。新钢2500m3高炉一贯坚持精料方针,并追求原燃料的稳定。严格控制焦炭质量,要求焦炭具有较高的冷热强度、较低的反应性,较大的粒度。对高炉含铁炉料也做了严格的要求,烧结矿必须具有足够的冷热强度和良好的还原性能,在现有的配矿资源和物流的条件下,优化入炉炉料结构,通过加强筛网管理和控制切出量,控制入炉矿的含粉率,改善料柱透气性。要求严格控制碱金属的粉尘入炉循环等技术措施,稳定了高炉顺行,有利于延长高炉使用寿命。

(2)调节煤气流分布,实现炉身中上部长寿。新钢2500m3高炉在多年操作实践中,始终坚持以炉况长期稳定顺行为主线,不片面追求高冶炼强度和高压差操作;因为高冶强、高压差边缘易发展,且出现管道、崩料、悬料等失常炉况,而这些不利于高炉长寿;主要通过加长风口长度,由585mm 增加至610mm,着力搞好初始煤气流分布,疏通中心气流,适当抑制边缘气流,维持高炉长期稳定顺行,这样才有利于高炉长寿。据统计,自2014年以来,在正常生产情况下,两座高炉未出现过一次悬料或炉况长期失常现象,为实现高炉长寿目标提供了有利条件。

(3)加强冷却系统的检查与维护。新钢2500m3高炉投产后,坚持每个工作日检查水质数据,每一周开一次水质沟通协调会,出现问题及时解决。对于新建投产的高炉,随着产能提高,耐火材料和冷却设备会发生一定量的热膨胀变化,由于材质不同,耐火材料和冷却设备之间产生一定的气隙,会极大影响冷却效果。新钢根据炉体维护计划及对炉体状态的实时跟踪,利用高炉定修实施有针对性的压降作业,消除气隙对冷却效果的影响。

(4)有效传热,延长炉缸寿命。谈起炉缸侧壁砖衬侵蚀问题,普遍认为是一个与过去炉底“蘑菇状”侵蚀有关的问题,而这种形式的侵蚀是由炉缸铁水环流引起的,所以一般地表现为铁口区域附近的炉缸侧壁温度容易升高和难以控制,这是因为该部位的环流较炉缸其他部位要强烈得多所造成的。在这种概念的指导下,新钢2500m3高炉通过定修期间有计划地更换铁口保护板和铁口压浆,消除铁口区域煤气泄漏,避免气隙的扩大,提高了炉缸的有效传热。对高炉长寿起到过一定的作用。

4 结语

高炉长寿是一项系统工程,初始于高炉设计、关键部位耐材设备质量和施工质量,重在合理的日常操作和稳定的炉况以及长寿管理制度的具体落实。新钢炼铁人基于前期优良的设计,在吸取2500m3和国内外大型高炉长寿管理经验的基础上,不断创新、实践和完善,逐步形成具有自身特色的大型高炉长寿技术高炉在冷却系统设计和耐材选取上具备了很多优点,并对实际生产中冷却系统存在的问题进行了一系列优化改造,以提高冷却强度,延长高炉寿命,积淀不少操作和长寿管理经验,取得高炉长寿历史性突破。