元坝气田超深层高含硫气井硫沉积预测

刘成川, 王本成

(中国石化西南油气分公司勘探开发研究院,成都 610041)

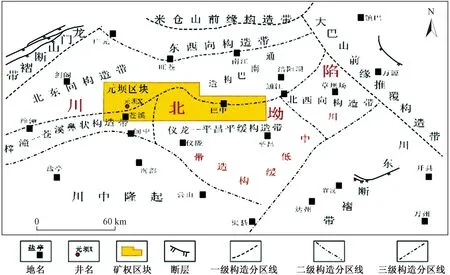

图1 元坝气田构造位置

全球含硫(酸性)气田约占天然气总储量的40%,其中高含硫气田约占10%[1]。元坝气田是世界上已发现的埋藏最深的高含硫生物礁大气田,构造位置位于九龙山背斜与川中低缓构造带的结合部(图1),具有“一超、三高、五复杂”的地质特点,为高含硫、局部存在地层水、受礁滩体控制的构造——岩性气藏。在高含硫气藏开发过程中,天然气从井底到井口,温度-压力沿井筒逐渐降低,导致元素硫的溶解度下降,元素硫逐渐在井筒某一位置从天然气中析出,若不及时采取措施,将腐蚀管柱、堵塞油管,影响气井的正常生产,因此,开展高含硫气井井筒硫沉积预测,确保气井安全高效生产无疑具有重大意义[2-3]。

元素硫析出是一个受多场影响的复杂流体力学问题,如质量浓度、温度、压力等。目前,中外研究学者针对硫沉积机理、硫溶解度、硫沉积量等已经开展了大量研究[4-9],但缺乏针对超深高含硫气井井口到井底元素硫溶解度分布以及硫析出位置方面的系统分析与研究,且对含硫天然气中元素硫的溶解度计算,普遍采用Roberts模型[10],但该模型未给出适用条件,仅基于两组特定组分的实验数据获得,应用于元坝高含硫气田计算误差较大。气井井筒压力分布计算的精度直接影响井筒硫析出预测工作的开展。目前关于井筒压力计算[11-13]均假设井筒中温度为线性分布,忽略了井筒内流体动能损失以及向地层径向传热损失,仅对井筒进行分段处理后计算各段的平均温度,然后结合压缩系数法[14]、修正偏差系数法[15]以及Cullender-Smith法[16]计算井筒中的压力分布。然而对超深、高含硫气井而言,其井筒结构以及井筒内流体的流动特征复杂,目前方法所考虑的因素尚不够完善,导致井底压力的计算精度不高,因此,还需进一步深入研究。

深入分析元坝气田的13口气井元素硫溶解度实验数据,建立适用于元坝气田的元素硫溶解度预测模型;根据超深、高含硫、高产气井传热与流动变化特征,综合考虑高含硫、气液两相以及井筒复杂管柱的影响,建立超深高含硫气井井筒压力场模型;并综合考虑多个热物理性质参数(油管内流体传热系数、环空对流传热系数、环空辐射传热系数、油管导热系数、套管导热系数、水泥环导热系数)的影响,建立超深高含硫气井井筒瞬态温度场模型;对其进行多场耦合求解,获得了超深高含硫气井井筒硫沉积预测分析模型。建立的预测模型,减小了常规方法中压力、温度相互分离计算,或者考虑温度呈线性分布等对求解结果的影响;且降低了耦合求解过程中迭代的次数;同时,可获得井筒中任意井段精度较高的压力、温度、硫溶解度,进而有效预测井筒硫析出状况。

1 硫沉积预测模型研究

1.1 硫沉积机理

1.1.1 化学沉积

在高含硫气井中,存在硫化氢的化学平衡现象,其对元素硫的溶解度的影响较大。在地层条件下,硫颗粒会与硫化氢气体产生化学反应,并生成一种多硫化氢物质:

(1)

式(1)中:P为压力;T为流体温度。该化学反应为可逆反应,随着流体温度或压力升高,化学平衡向右移动,促进多硫化氢生成,天然气中元素硫的含量增加。高含硫气井投入生产后,在气井井筒内,温度、压力逐渐递减,此时化学平衡会向左移动,多硫化氢分解析出硫颗粒,如果井筒内气体流速小于等于析出的硫颗粒的临界悬浮速度,硫颗粒将会在井筒内发生沉积。在整个过程中,化学平衡反应起到了主要作用,因此,这样的硫沉积过程是化学沉积。

1.1.2 物理沉积

高含硫气藏地层一般呈现为高温、高压环境,单质硫的溶解度相对较大,以物理方式溶解在天然气中。随着气井投产开发,地层、井筒中温度与压力逐渐下降,直至降到单质硫临界压力以下,部分单质硫将会在地层、井筒中析出。由于化学反应[式(1)]速度较慢,当气井产量较高时,化学反应中多硫化氢分解析出硫颗粒还未被沉积,就随气体流动被带出井筒。因此,普遍认为硫沉积以物理沉积的方式在井筒内发生。

1.1.3 硫沉积影响因素

研究表明含硫气井中元素硫沉积主要受硫溶解度的影响,随着天然气中元素硫溶解度的减小,气井中就越容易发生元素硫沉积,其元素硫的溶解度又主要受天然气中硫化氢含硫与重烃浓度,以及地层、气井井筒压力、温度的影响。

1.2 硫溶解度预测模型

当元素硫在天然气中的溶解度小于临界硫溶解度时,元素硫将从气相中析出。即元素硫在天然气中是否析出,主要取决于硫溶解度是否小于其临界溶解度。为了准确获得硫沉积溶解度数据,最好采用实验室测定的方法,但高含硫气藏由于H2S含量高,危险性大,因此中外许多学者通过理论研究,提出了一些元素硫溶解度预测的方法。Chrastil通过热力学研究了固体溶解度随流体压力和温度变化提出了酸性气体硫溶解度模型:

(2)

式(2)中:T为流体温度,K;ρ为流体密度,kg/m3;Cr为固相硫组分浓度,g/m3;k、M、N分别为实验数据拟合回归常数。

Roberts[10]以Chrastil的研究为基础,充分考虑元素硫溶解度受温度、压力以及气体组分等因素影响,推导出常系数的元素硫溶解度经验公式,由于所需要的参数少,广泛应用于对高含硫气藏中硫溶解度的预测,其表达式为

(3)

Roberts经验公式是在特定组分实验数据下获得的硫溶解度表达式,虽应用广泛,但对实际气田(如元坝气田:超深、高温、高压)其计算误差大,如图2、图3所示。

图2 YB1井硫溶解度拟合曲线

图3 YB2井硫溶解度拟合曲线

因此,需选取目标区块的典型井进行气体取样分析,在实验室测定了不同压力下元素硫的溶解度含量实验,并结合Chrastil公式及实验数据,对经验常数(k、M、N)进行重新拟合,从而获得适用于目标区块的硫溶解度预测表达式:

(4)

引入计算密度的公式,其微分表达式为

(5)

式(5)中:p为压力,MPa;Mg为天然气相对分子质量;γg为天然气相对密度;Zg为气体压缩因子,无量纲;R为摩尔气体常数。

图4 硫溶解度随温度压力变化关系曲线

由式(5)可获得不同温度、压力下元素硫溶解度变化关系曲线,如图4所示。当压力一定时,元素硫在流体中的溶解度随温度的降低而减小,当温度一定时,元素硫溶解度随压力的降低而减小。综上,若天然气组分未发生改变,在气井井筒中,元素硫溶解度主要受温度、压力的影响。故根据气井井底到井口井筒中温度、压力的分布情况,以及元素硫析出条件(元素硫溶解度小于初始单质硫含量)便可预测元素硫沿井筒的析出状况以及硫析出位置。

2 超深高含硫气井井筒温度压力计算模型

明确井筒温度、压力分布是研究超深含硫气井井筒硫沉积分布规律的关键,因此,根据超深、高含硫、高产气井传热与流动变化特征,运用质量、动量及能量守恒原理,综合考虑高含硫、复杂管柱以及多热物性参数的影响,分别建立气井井筒压力场、温度场分布模型。

2.1 井筒压力计算模型

在气井的整个生命周期中,压力场并不是一成不变的,如果流体有能量输出或外力做功,压力分布会发生改变,因此,井筒压力场模型需建立如下假设:① 流体从井底到井口处于一维单向稳定流动;② 在垂直方向上,仅考虑油管内流体换热;③ 在同一深度截面上,流体物性参数处处相等。

根据井筒内流体流动规律分析,流体总压力梯度由加速压力梯度、重力压力梯度和摩阻压力梯度三部分组成,即

(6)

综合可得:

(7)

模型中流体密度可由气体状态方程推导得出:

(8)

管内流体速度可表示为

(9)

式(9)中:B为气体体积系数,无量纲;vst为标准状况下的气体流速,m/s;qst为标准状况下的产量,m3/d。

整理得:

(10)

利用微元法思想,井筒由若干微元段组成,在井筒每微元段(Δz)内对式(10)进行积分求解,可获得井筒每微元段出口处压力表达式:

(11)

式(11)中:pout为微元段出口处压力;pin为微元段入口处压力;C3out为微元段出口处C3值;C3in为微元段入口处C3值;下标out、in分别表示微元段出口处和微元段入口处。

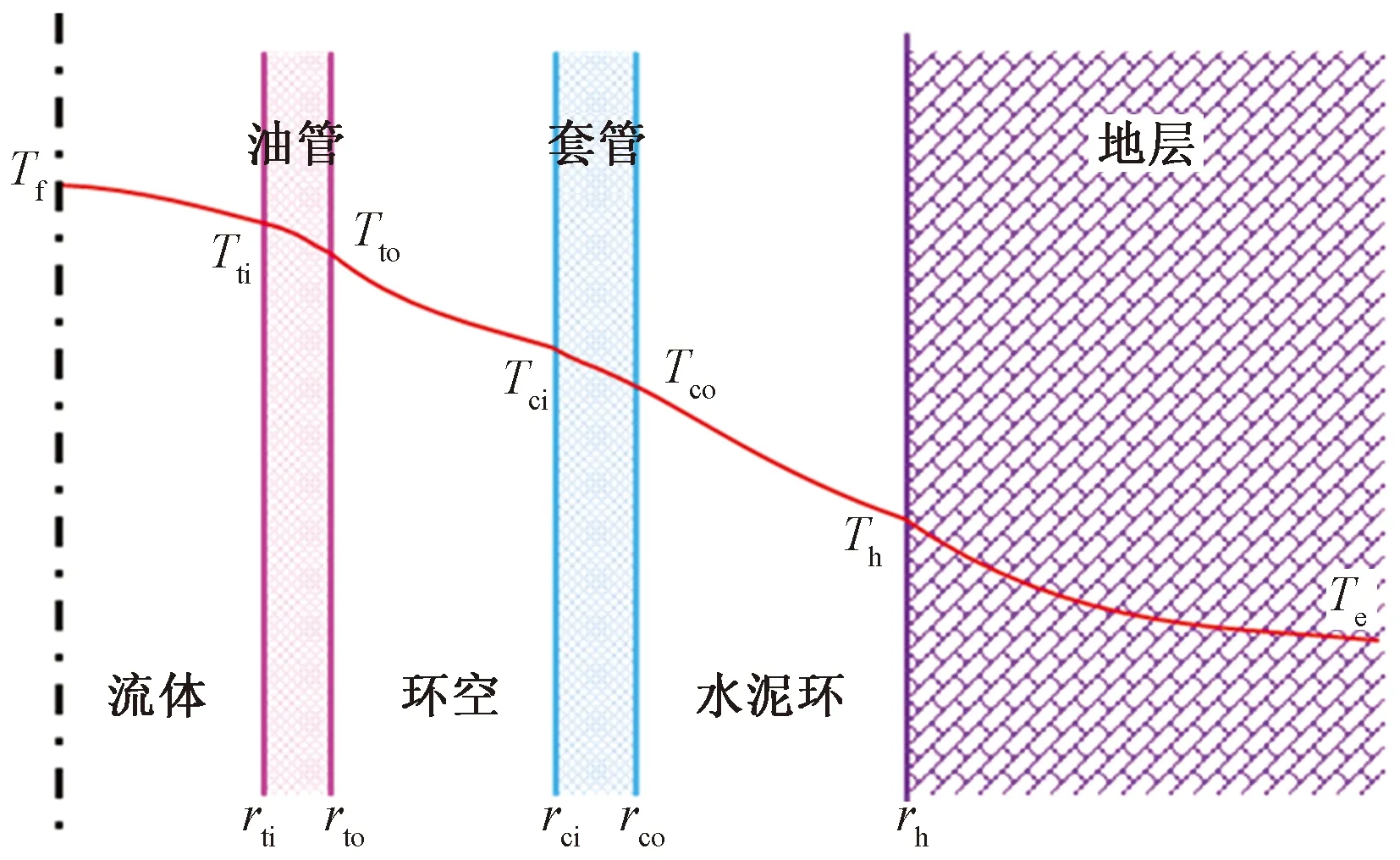

2.2 井筒温度计算模型

高温流体从井底到井口的采出过程中,由于周围地层温度低于流体温度,故该过程会发生热交换(对流、导热与辐射),导致流体温度随深井呈非线性降低,主要受埋深、压力、产量、油管导热系数、油管导热系数等因素的影响。同一深度下,流体先后通过油管、油套环空、套管、水泥环与周围地层发生热交换,其传热示意图如图5所示。首先,流体以对流的形式与油管发生热交换;其次,在油套环空以辐射和对流方式与套管发生热交换;再以导热形式与水泥环发生热交换;最后,以导热形式与周围地层发生热交换。

Tf为流体温度; Tti为油管内侧温度; Tto为油管外侧温度;Tci为套管内侧温度; Tco为套管外侧温度; Th为第二接触面温度;Te为地层温度; rti为油管内半径; rto为油管外半径;rci为套管内半径; rco为套管外半径; rh为井眼半径

基于以上传热过程,以水泥环外壁为界,分为两个传热阶段:稳态传热阶段,油管内壁到水泥环外壁;非稳态传热阶段,水泥环外壁到周围地层。从井底到井口,将井筒处理为n个微元段,对任意微元段(dz)进行分析,在单位时间内,微元段(dz)流入的热量Qin为

Qin=CpWqTfin

(12)

式(12)中:Tfin为微元段入口处的温度,℃;Cp为流体定压比热,J/(kg·℃);Wq为流体质量流量,kg/s;Qin为微元段流入的热量,J/s。

同理,在单位时间内,微元段流出的热量为

Qout=CpWqTfout

(13)

式(13)中:Qout为流出微元段的热量,J/s;Tfout为流出微元段的流体温度,℃。

由于微元段较短,油管内壁到水泥环外壁的稳态传热阶段可由温差来确定,该阶段所产生的损失热量为

Qhe=2πrtoUt(Tf-Th)dz

(14)

式(14)中:Qhe为流体向水泥环损失的热量,J/s;rto为油管外半径,m;Ut为总传热系数,J/(s·m2·℃);Th为第二接触面温度,℃。

井筒总传热系数是计算温度剖面的关键参数,综合考虑多个热物理性质参数(油管内流体传热系数、油管导热系数、套管导热系数、油套环空辐射传热系数、油套环空对流传热系数、水泥环导热系数)的影响,并根据傅里叶定律和井筒传热机理分析,总传热系数计算公式如式(15)所示:

(15)

式(15)中:rti为油管内半径,m;hf为油管内流体的传热系数,J/(s·m2·℃);kt为油管导热系数,J/(s·m·℃);rci为套管内半径,m;rco为套管外半径,m;kc为套管导热系数,J/(s·m·℃);hac为油套环空对流传热系数,J/(s·m2·℃);har为油套环空辐射传热系数,J/(s·m2·℃);km为水泥环导热系数,J/(s·m·℃)。

水泥环外壁到周围地层为非稳态传热阶段,该阶段所产生的径向损失热量可以利用Ramey推导出的无因次时间函数f(t)[13]表示:

(16)

由于因次时间函数f(t)求解推导过程较为烦琐复杂,计算量大,在满足精度的条件下,对其进行近似处理:

(17)

式(17)中:t为生产时间,s;rh为井眼半径,m;αt为地层热扩散系数,m2/s。

针对微元段,单位时间内,其热量应遵循能量守恒定律,即流出的热量等于流入的热量与损失的热量差:

Qin=Qout+Qhe

(18)

式(18)中:Qhe为流体向第二接触面损失的径向热量,J/s。

整理后得:

(19)

式(19)中:Ut为总传热系数,J/(s·m2·℃)。

同理,针对水泥环外壁,流入的热量应等于流出的热量,即

(20)

故:

(21)

式(21)中:ke为地层导热系数,J/(s·m·℃)。

将式(21)代入式(19),整理得:

(22)

(23)

考虑距气井井筒一定范围处无热量损失,则该位置温度仅与温度梯度有关,故任意深度处的地层温度可表示为

Te=Tew-Gtz

(24)

式(24)中:Tew为井底处地层温度,℃;Gt为地温梯度,℃/m。

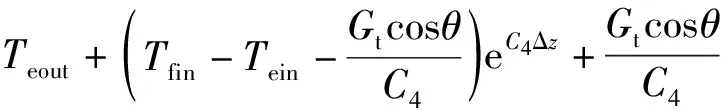

根据井身结构、地质情况、管串组合等相关资料将气井井筒划分为n个微元段,每一微元段内C4、Ut、Cp可视为常量,则式(23)为一阶线性微分方程。且在微元段入口处Tf=Tfin、Te=Tein,故可获得井筒每微元段出口处的流体温度:

(25)

式(25)中:Tein为微元段入口处的地层温度,℃;Teout为微元段出口处的地层温度,℃。

3 高含硫气井井筒硫沉积分布模型

井筒硫沉积预测模型[式(5)]主要受井筒压力、温度等参数变化的影响,且井筒压力分布[式(11)]和井筒温度分布[式(25)]之间并非完全相互独立,而是有着十分密切的联系,因此,需进行多场耦合求解,获得超深、高含硫气井井筒硫沉积分布。预测模型计算流程如图6所示,求解步骤如下。

图6 高含硫气井井筒硫沉积分布耦合计算流程

(1)从气井井口到井底,将井筒划分为n小段,每段计算单元长Δz。

(2)给定初始条件,即井底z=0处,井筒内温度等于地层温度,井筒内压力等于地层压力,计算第一段单元的出口温度Tfout,并计算第一段单元的出口压力pout。

(3)计算第一段硫溶解度Cr,并与硫临界溶解度进行对比,判断是否有硫析出。

(4)将第一段单元出口处的结果作为第二段的已知条件Tfin=Tfout,pin=pout,根据式(11)、式(22)计算出第二段单元出口处的压力和温度。

(5)计算第二段硫溶解度Cr,并与硫临界溶解度进行对比,判断是否有硫析出。

(6)依次类推,即可预测整个气井井筒的元素硫沉积状况。

4 实例分析

将所建立的高含硫气井井筒温度-压力场模型的计算结果和IPM(integrated production modeling)商业软件计算结果、气井实测数据进行对比,6口实测井对比结果表明:所建立模型的计算结果与气井实测数据更接近,其误差小于IPM商业软件的计算误差(图7),模型计算的压力误差小于1%,温度误差小于5%,精度较高。因此,可以用来计算高含硫气井井筒温度分布与压力分布,以及开展气井井筒硫沉积预测研究。

图7 YB9井井筒压力、温度实测与计算结果对比

以YB1为例,该井于2014年12月投产,井深6 645.4 m,目前井口温度为64.65 ℃,井口压力为33.69 MPa,日产气量为58.02 m3/d,日产水量为9.34 m3/d,其该井天然气组成、传热参数等如表1、表2所示。利用表1、表2相关数据,并结合研究的高含硫气井井筒硫沉积分布模型,获得了YB1井井口-井底的温度-压力分布曲线以及硫溶解度分布曲线(图8)。根据实验YB1初始单质硫含量为1.098 g/m3,因此,YB1在井深1 057 m附近有硫析出。由于该气井目前配产较高,虽有元素硫析出,但天然气混合物的流速(58.02 m/s)远远大于硫颗粒的临界悬浮速度(0.26 m/s),故该井目前暂无硫沉积。

表1 YB1井天然气组分

表2 YB1井传热参数

图8 温度、压力、硫溶解度分布曲线

5 结论

(1)元素硫的溶解度沿井筒变化情况主要取决于压力、温度等参数的变化,随压力温度的升高,元素硫溶解度增大。

(2)根据超深、高含硫、高产气井传热与流动变化特征,综合考虑了高含硫、复杂管柱以及多热物性参数的影响,分别建立了硫溶解度预测、井筒压力场和温度场模型,获得了超深、高含硫气井井筒硫溶解度分布模型。

(3)现场实例井验证表明,建立的井筒温度压力模型计算的压力误差小于1%,温度误差小于5%,精度较高,获得的超深高含硫气井井筒硫溶解度分布以及硫析出井段可靠性强,为现场除硫以及预防工艺措施制定提供指导,同时,为此类气井安全稳定的生产奠定基础。