基于专家内模的氩氧精炼低碳铬铁的碳含量终点控制系统

魏丙坤,尤 文,关常君

(长春工业大学电气与电子工程学院,长春 130012)

AOD炉(argon oxygen decarburization furnace)冶炼过程与转炉冶炼相似,最早通过经验冶炼法进行终点控制,该方法对于从业者经验要求较高,且给工作人员带来极大的危险威胁,冶炼生产率低,其精度也得不到有效保障。如此则使得终点控制技术逐渐向自动化方向发展[1]。

受限于机理的复杂性,AOD炉动态控制发展极为迅速。尤佳等[2]提出了一种利用炉口火焰纹理进行转炉吹炼终点的判断与分析方法。而后,Xie等[3]基于副枪检测信息判断熔池内碳含量,形成了新的的终点控制技术。Hu等[4]将炉气分析技术用于转炉控制之中。杨楚荣[5]在其基础之上提出了一种将炉气分析与副枪技术相结合的转炉终点控制方案。此后,祁腾远[6]对这二者结合的系统进行了相应的改进。Fei等[7]提出在转炉炼钢过程中融入主成分分析(principal components analysis,PCA)和BP(back propagation)神经网络算法,且建立了相应的模型进行终点控制。Zhou等[8]则融合了深度学习与改进遗传算法,实现了混合模型控制。对于静态模型控制方面,马海涛[9]在2011年提出了一种基于推理控制的AOD炉终点控制系统。随着近年来激光诱导击穿光谱(laser induced breakdown spectroscopy,LIBS)技术的快速发展,已可以实现在线碳含量检测,进而可在推理控制的基础上更近一步,使用内模控制方法建立AOD炉碳含量终点控制系统,该方法可使外界不可测扰动对系统的影响得到消除,但其滤波器时间常数的选择却较为困难。在内模控制的基础上,在保证温度约束条件不超限的情况下,建立专家控制系统,使内模控制器中滤波器时间常数实现自动调节,以提高系统的快速响应能力。

1 内模控制

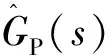

图1 内模控制结构框图

由图1可求出系统输出为

(1)

D(s)B(s)

(2)

(3)

受到设定值阶跃扰动影响时,有:

Y(0)=0

(4)

从式(4)可以看出,内模控制的系统输出始终都是稳态无偏的[10],在实际过程中加以运用,可使扰动不可测的问题得到有效解决,这也是该控制策略的优点之一。

从理论角度出发,内模控制的控制器应该被设定为[11]

(5)

但上述结构在实际模型中通常是不可实现的,往往需要串联一个滤波器,进而将IMC控制器设计为

(6)

2 模型建立

2.1 碳含量模型建立

在高碳铬铁冶炼过程中,炉内同时进行的反应均需要氧气的加入。而铁水中各组分元素的反应速度与这一反应进行过程中所分得的氧气量有着密切的联系,不需要过多考虑吹入惰性气体给各组分元素氧化速率带来的影响。因此,对于整个模型的建立而言,找到各组分元素氧化速率与氧气流量间的关系是一个关键步骤。

选用铁水中各组分元素竞争性氧化反应的吉布斯自由能估算各组分元素在冶炼过程中所分配得的氧气量[12]。

各元素在钢液中的化学反应方程式:

(7)

(8)

(9)

反应过程中各元素的吉布斯自由能计算公式:

(10)

(11)

(12)

各元素在冶炼过程中所分得氧气的比例:

(13)

(14)

(15)

各元素反应速率计算:

(16)

(17)

(18)

将铁水溶液视为理想溶液,则反应过程中各组分活度为组分元素在铁水溶液中的摩尔分数。

在求解碳含量与氧气供给速度的关系时,铁水中各元素化学反应方程[式(7)~式(9)]皆用于推算各元素反应过程中的吉布斯自由能[式(10)~式(12)],而后用以计算不同元素氧化反应过程所占的分氧比[式(13)~式(15)],进而代入式(18)中计算脱碳速率。

通过计算,求出碳含量变化速率与氧气供给速率的关系式:

(19)

对式(19)求拉普拉斯变换,则得到实际模型与控制通道数学模型均为

(20)

2.2 温度约束模型建立

AOD炉温度平衡公式[13]:

WmcmT+QOdtρOcOT0+QsubdtρsubcsubT0+WscsT+

(T+dT)

(21)

式(21)中:Ws为熔渣总质量;Qsub为惰性气体供给速率;ΔHi为组分元素i的熔化焓;T为钢液温度;T0、Td分别为气体温度(室温)及其初始温度;ρi为i物质的密度;ci为i物质的比热容;Mi为i物质摩尔质量。

熔池温度变化率:

{QOρOcO[(1-η)Td-T0]+Qsubρsubcsub(Td-T0)+qloss}+

(22)

式(22)中:qloss为整个炉体的热损失。

钢液中各组分元素的氧化反应方程式及熔化焓计算公式如式(23)~式(28)所示:

(23)

ΔHC=ΔHCO-ΔHC(s)-0.5ΔHO=11 852-

(24)

(25)

ΔHCr=ΔHCr2O3-ΔHCr(s)-1.5ΔHO=11 519-

(26)

(27)

ΔHSi=ΔHSiO2-ΔHSi(s)-ΔHO=30 658-(2.15T+

1.45×10-4T2)

(28)

针对AOD炉的热损失,做了一维稳态传热过程的假设[14-15],将炉体看作单层圆筒壁,分为上下两个部分进行模型建立。上半部分为炉内气体通过四面炉壁向外散热的过程;下半部分则是炉内铁水通过炉壁与炉底向外传热的过程。并将二者相加,视作整个炉体的热损失,即式(22)中的qloss。

上、下两部分热损失公式分别如式(29)、式(30)所示:

(29)

(30)

通过炉体尺寸数据,可计算出其总热损:

qloss=Φ1+Φ2=108.81T-20 446.28

(31)

式中:Φi为第i部分热损失;Ai为第i个传热部分的面积;λi为第i部分导热系数;δ为传热层厚度。

在计算温度与供氧速率与惰性气体供给速率的过程中,需对式(21)进行变形,求得式(22),与求碳含量模型相同,式(7)~式(15)皆为式(16)~式(18)的计算服务。钢液中各元素氧化方程[式(23)、式(25)、式(27)]用于计算反应过程中各元素的熔化焓,即式(24)、式(26)与式(28),最终将式(16)~式(18)、式(24)、式(26)、式(28)以及式(31)代入到式(22)中。

计算式(22),可获得温度变化速率与供氧速率之间的关系式为

2.33×10-5T

(32)

对其进行简化,且进行拉普拉斯变化后,得出传递函数:

(33)

在实际冶炼过程中,温度控制极为重要,若温度过低,钢液中的各组分元素则无法得到充分的反应,进而使炼出的合金无法满足要求,若温度过高则会一定程度降低炉衬的使用寿命,提高冶炼成本,甚至会产生喷溅的情况,危及工作人员生命安全。假设如炉铁水温度为1 200 ℃,即1 473 K,且将温度约束设定为1 750 ℃,即2 023 K。在不超过这一温度的情况下,为满足这一约束条件。

2.3 IMC控制器设计

结合式(6)、式(19),可将IMC控制器设计为

(34)

Tf的大小对系统输出响应的快慢有着直接的影响。在此前的工作过程中,人为地将Tf这一参数设定为300,从而使整个系统仿真时间与实际过程时间相匹配,其供氧速率伴随着钢液内碳含量的不断降低而降低。

在进行内模控制器的设计时,融入专家控制系统,从而实现Tf这一参数的自动调节,以使得在满足极限供氧速率,和温度约束的双重条件下,尽可能使整个系统的动态响应得到最大程度提升。

3 专家控制系统建立

设计结合试验用5 t AOD炉的实际情况,其顶枪的最大气体供给速度为1 000 m3/h,底枪最大气体流量为300 m3/h。在设计中,将整个冶炼过程分为三个阶段,第一阶段为8%~4%碳含量的中碳冶炼,采用顶吹的方式,碳含量高于6%时向炉内吹入6∶1比例的氧氩混合气体包,在4%~6%时,吹入 3∶1 比例的混合气体包。第二阶段为1%~4%碳含量的低碳冶炼,当碳含量为2%~4%时,采用顶底复吹的方式,向炉内吹入1∶1比例的氧氩混合气体包。当碳含量为1%~2%时,采取底吹的方式,向炉内吹入1∶3比例的氧氩混合气体包。第三阶段为碳含量0.25%~1%的微碳冶炼,采取底吹的方式,向炉内吹入1∶6比例的混合气体包。

通过换算,可计算得第一阶段中碳含量比重占6%~8%时,极限供氧速率为18 571 dm3/min,4%~6%时的极限供氧速率为16 250 dm3/min,2%~4%阶段这一速率最大值为8 333 dm3/min,1%~2%阶段的则是1 250 dm3/min,碳含量处于0.25%~1%阶段时该速率为714 dm3/min。

上述数值皆为理想状态设备供给氧气的峰值速率,在实际生产应用中,需留有1/3的余量,以保障设备的正常运行。因此,供氧速率通常只有理想状态下的2/3,即碳含量6%~8%时,极限供氧速率为12 380 dm3/min,当碳含量4%~6%时的极限供氧速率为10 833 dm3/min,处于2%~4%阶段时,这一速率最大值为5 555 dm3/min,1%~2%阶段的则是833 dm3/min,0.25%~1%阶段时,该速率为476 dm3/min。将其视作Tf调节的约束条件。通过计算,测得在不超过这最大供氧速率时,控制器中Tf取值分别为136.5、102、217.5、1 950、3 150,将上述参数建立成一个专家控制系统,如表1所示。

表1 专家控制系统

4 系统仿真与分析

4.1 系统结构框图

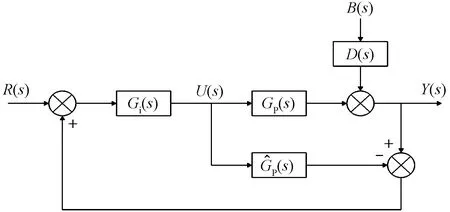

图2 专家内模控制系统结构框图

4.2 仿真曲线

设计利用MATLAB对系统进行仿真[16],且在设计IMC控制器时添加专家控制系统,实现其参数自调整,并将该系统与取固定滤波器时间常数的系统进行比较,分析二者动态性能差距。仿真分析外在扰动对系统的影响时,会在500 s时给系统添加0.5倍的单位阶跃信号,并将其视作外部扰动。

4.3 分析说明

由图3的仿真曲线中可知,采用专家控制系统进行IMC控制器中Tf滤波器时间常数的调节,比人为设定固定常数有着更快的动态响应能力,可以有效缩短整个冶炼过程所需要的时间。

图3 碳含量0.25%~8%时采用专家系统与Tf=300仿真曲线

由图4可知,对于整个系统而言,即使在冶炼过程中存在着扰动,其最终输出结果也不会产生任何的变化,这也是系统外环采用内模控制进行设计最大的优点,能够有效克服外在不可测扰动对系统输出的影响。

图4 系统存在扰动与没有扰动仿真曲线

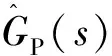

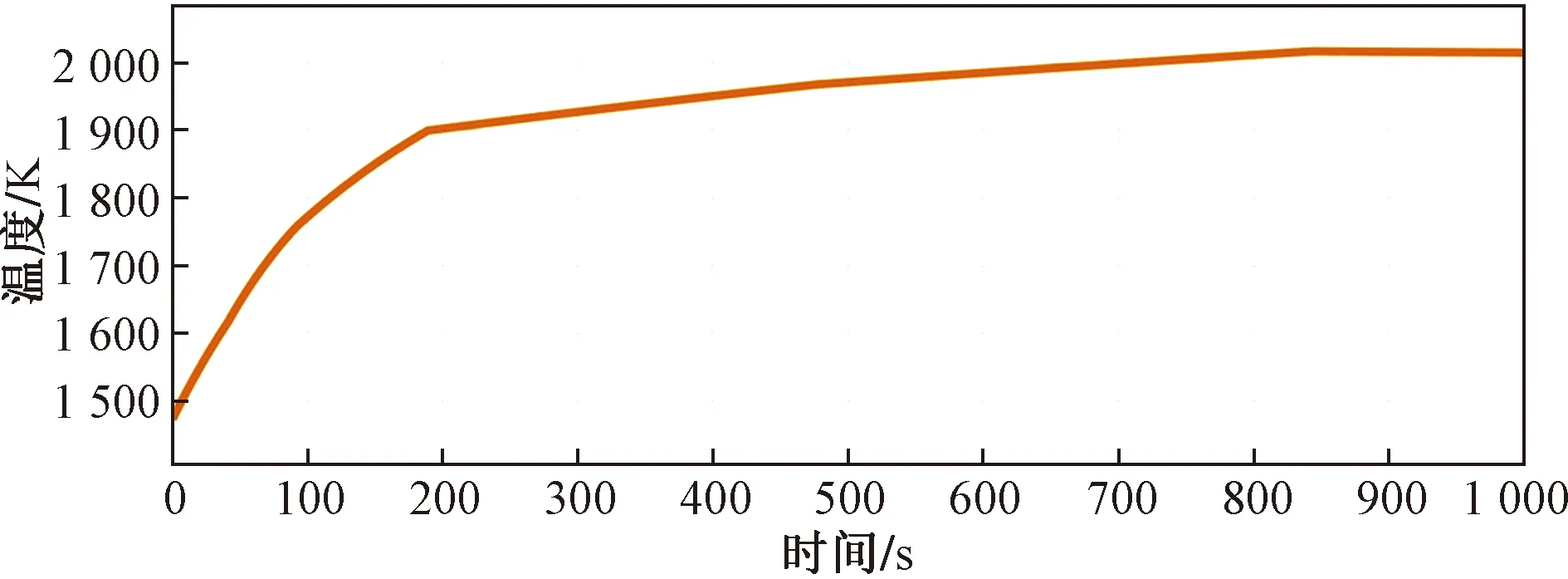

图5所示为温度约束条件的曲线,从图5可知整个冶炼过程中系统最终温度为2 020 K,即 1 747 ℃,符合最初设定的条件。

图5 温度约束曲线

图6所示为专家控制系统中Tf取不同数值时的供氧速率曲线,即Tf参数调节的约束条件情况,其阶段性峰值皆小于所求出各阶段的实际极限供氧速率。

图6 氧气供给速率曲线

4.4 实测数据分析

结合5t AOD炉中、低铬试炼数据,第一实验炉进行终点检测时,碳含量为0.28%,用时30 min,对第二实验炉做终点检测时,碳含量为0.32%,用时26 min,而第三实验炉终点检测时,碳含量为0.35%,用时24 min,如表2所示。

表2 冶炼数据

而系统的仿真时间约为850 s,即14.5 min。相较于上述两项数据,该设计有效缩短了冶炼时长,使得冶炼效率大幅度提升。

5 结论

(1)采用内模控制进行碳含量控制系统外环设计,即使存在外部不可测扰动,在该控制系统中也可有效克服其对系统输出带来的影响,达到预期的控制效果。

(2)建立一套专家控制系统,用以进行IMC控制器中滤波器时间常数的自动调节,较之以固定常数作为滤波器时间常数,其在满足温度约束,避免冶炼过程中出现喷溅的情况下,可以有效提高整个控制系统的动态响应,实现冶炼时间的缩短,进一步提高冶炼效率。