基于图像处理技术的混凝土表面构造仿真

孔令云,吴楚枫,尹果果

(重庆交通大学土木工程学院,重庆 400074)

桥面铺装是桥梁的重要组成部分之一,能够保护桥面板和传递荷载,也为车辆提供平整防滑的行驶表面。对于目前广泛采用的沥青铺装层所出现的各种早期破坏,究其主要原因是桥面铺装层的抗剪强度或黏结强度不足引起的[1-3]。桥面铺装层间稳定性的影响因素比较复杂,包括混凝土表面构造、桥面铺装沥青混合料的性能和防水黏结层材料的黏结性能等。目前还没有对混凝土表面粗糙度的明确评价体系[4],而研究证明混凝土表面构造深度对层间抗剪强度有显著影响,不同的粗糙度对应的抗剪性能存在巨大差异[5]。近年来,图像处理技术在工程领域发展迅速。刘琬辰等[6]研究了图像处理的图像法与铺沙法的良好相关性;张娟等[7]、王端宜等[8]研究了图像处理在道路检测中的应用;高建平等[9]研究了图像处理技术在智能交通领域的应用。MATLAB在图像处理方面具有强大的优势,李了了等[10]、许志影等[11]和涂望明等[12]对其进行了详细深入的研究,认为MATLAB的应用可以实现模拟仿真,极大提高了实验效率。基于此,主要从混凝土表面构造的方面入手,通过图像处理技术获取混凝土表面构造数据,利用Python在ABAQUS的二次开发来建立桥面铺装分析模型,为桥面铺装的层间性能研究提供一种途径。

1 试验条件

1.1 试验安排

1.1.1 样品选择

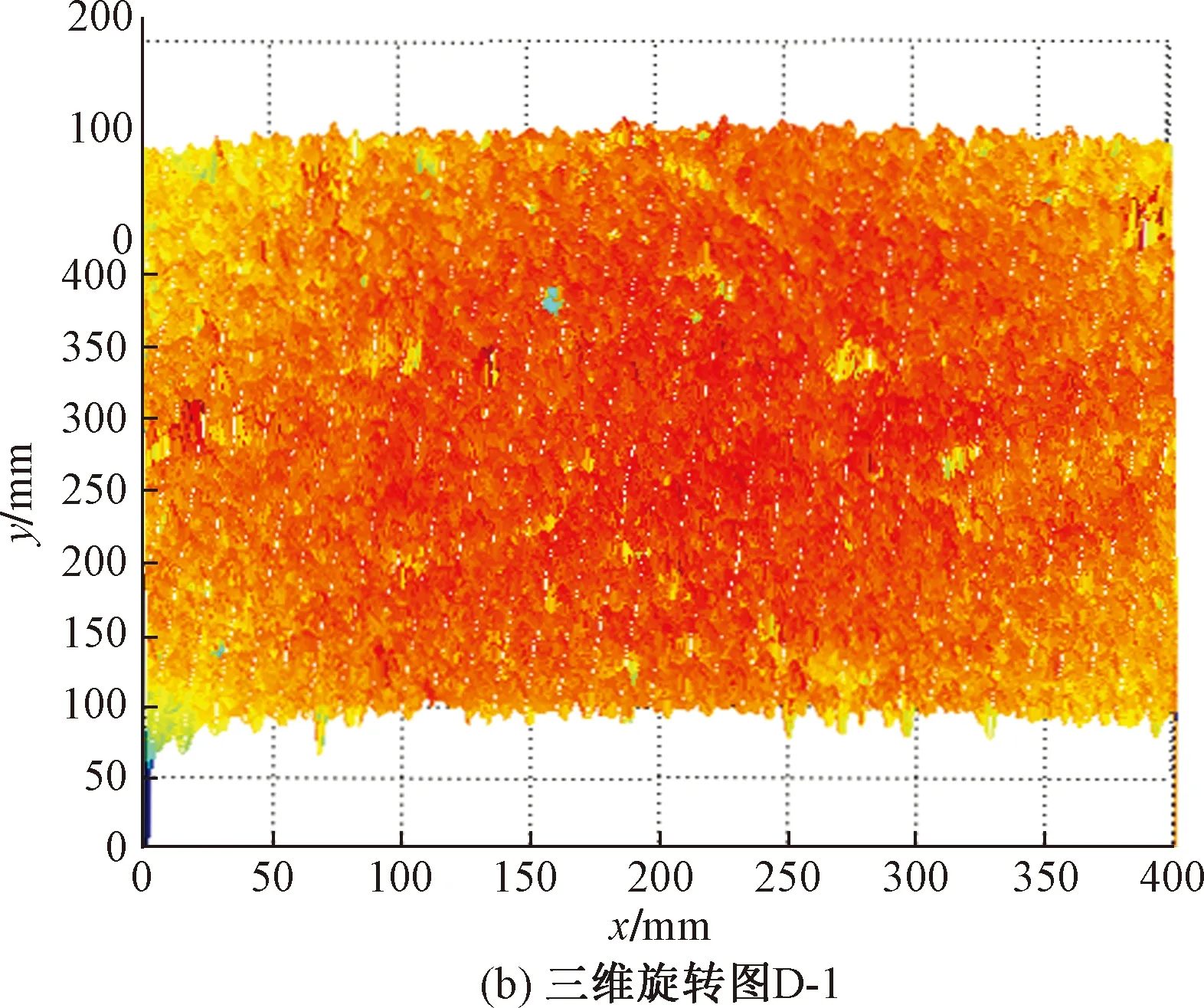

水泥混凝土试件(试件平面大小30 cm×30 cm)分别选用拉毛和喷砂打毛在三种处理强度下(拉毛一次、拉毛两次、拉毛三次)的图片,为了减少样本的误差,每一个处理强度选取三张图片。其命名规则为A~C为拉毛图片,D~F为喷砂打毛图片,A、B、C与D、E、F分别对应两种处理方式处理一次、两次、三次。例如A拉毛处理一次记为A-1(图1),D喷砂处理一次记为D-1(图2)。

图1 拉毛图片A-1

图2 喷砂打毛图片D-1

1.1.2 灰度影响因素

试验选用3D摄像机,对试件进行拍照,通过灰度值的大小对图像的凹凸程度进行表征。即利用单幅图像的二维信息对图像的照度方程进行逆向求解,来恢复图像的表面原始三维构造。而灰度值的大小与混凝土的反射特性有直接关联。

1.2 图片拍摄控制条件的确定

1.2.1 光线的入射强度的确定

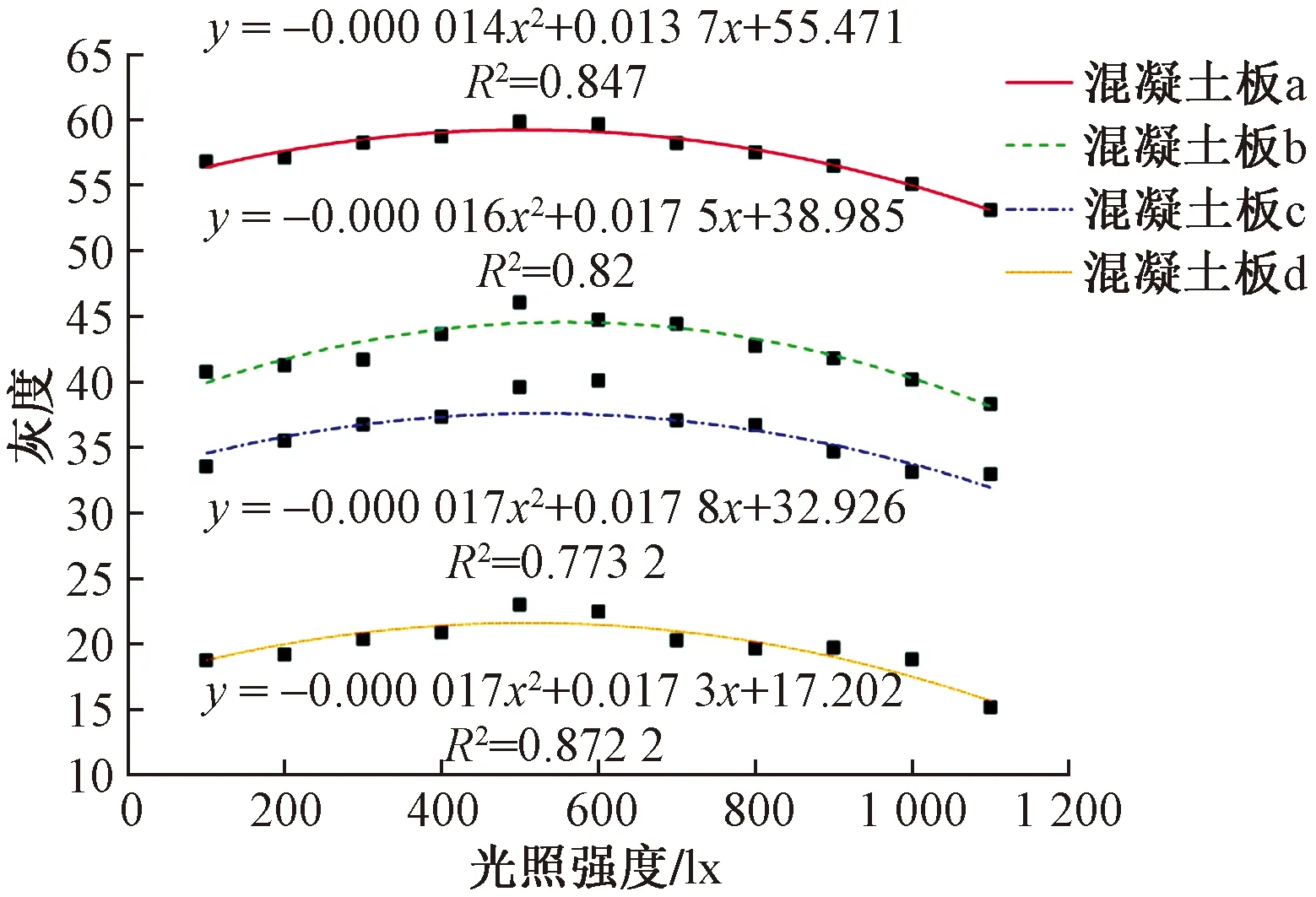

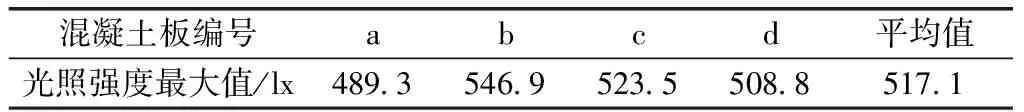

在试验中随机选择了4块未处理的混凝土板,对每块板都从100~1 100 lx进行图像采集,间隔100 lx,即每块板采集11个图像。对4块混凝土板在11个光照强度下的灰度进行多项式拟合,拟合结果如图3所示。

图3 不同光照强度下灰度值变化曲线

由图3可以看出,灰度与光照强度成二次曲线关系,灰度随着光照强度的增加呈先增加后减小的趋势变化。对4块混凝土板灰度值随光照强度变化的拟合方程求极值,将4块板灰度值最大时的光照强度绘制于表1中。因此在后续拍摄试验时,光照强度定为500 lx。

表1 不同混凝土板光照强度最大值

1.2.2 拍摄角度和距离的确定

试验中采用的3D摄像机,内置两个摄像头,可以将两个图像融合在一起,变成一个3D图像。为了保证两个摄像头在同一水平上,拍摄角度设置为垂直。

拍摄的距离不同会导致拍摄的混凝土板面积也不一样,从而导致灰度发生变化。试验选择垂直高度为100~150 cm对灰度的影响,图4为混凝土板面灰度随拍摄高度变化曲线,灰度计算结果的相对误差Er为

(1)

图4 图像灰度值随拍摄距离变化曲线

当拍摄高度在100~150 cm波动时,相对误差Er=0.97%,说明拍摄高度对灰度影响非常小。为了统一拍摄的混凝土板面积,拍摄高度固定在120 cm,即三脚架的高度固定在120 cm。

综上所述,选择的图片拍摄控制条件如表2所示。

表2 灰度影响因素控制

2 图像处理技术

2.1 图像处理步骤

图像通过MATLAB软件进行处理,处理步骤如下。

(1)读取图像,调用imread函数进行图像读取。

(2)图像灰度化,调用rgb2gray函数。rgb2gray函数可以将真彩色图像转化为灰度图像。灰度化处理有多种处理方式:分量法、最大法、平均法、加权平均。MATLAB中采用的是对R、G、B分量进行加权平均的算法:0.298 9R+0.587 0G+0.114 0B。

(3)图像像素定义,调用imresize函数对图像的像素大小重新定义,像素越大,精度越高。

B=imresize(A,[numrows numcols])

(2)

numrows为指定目标图像的高度,numcols为指定目标图像的宽度。

(4)坐标矩阵化,调用meshgrid函数。

[X,Y]=meshgrid(x,y)

(3)

(5)数值转化,调用double函数。将第一步imread生成的uint8(8位无符号整数)数据转换为double型(64位)。

(6)滤波降噪,调用medfilt2函数。medfilt2函数被称为中值滤波法,中值滤波法是一种非线性平滑技术,基本原理是把数字图像或数字序列中一点的值用该点的一个邻域中各点值的中值代替,让周围的像素值接近的真实值,从而消除孤立的噪声点。

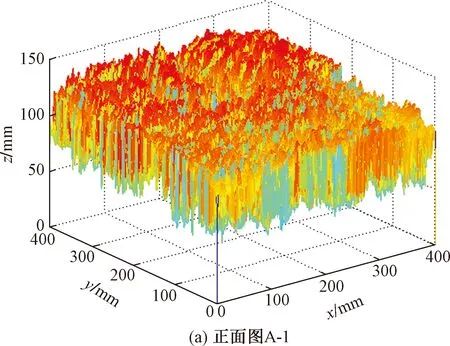

(7)三维重构,调用mesh函数生成三维图像。

经过上述步骤后,得到各张图片的灰度和储存图片矩阵数据的M文件。处理后的拉毛图片和喷砂打毛图片如图5、图6所示。

图5 图像处理后的拉毛图片(A-1)

图6 图像处理后的喷砂打毛图片(D-1)

2.2 构造深度模拟值

试验拍摄的图片尺寸为20 cm×20 cm,当取精度200×200时,即在20 cm×20 cm的面积上选择40 000个点。这40 000个点的平均z值即为这幅图片的平均构造深度,以下简称“构造深度模拟值”。

2.3 图片取点精度的确定

为了对构造深度进行准确模拟,在处理过程中选择了200×200~1 000×1 000精度下的图片矩阵数据,并通过调用Python中的reduce函数获取构造深度模拟值。调用reduce代码:print reduce(lambda x,y:x+y,z)/len(z)

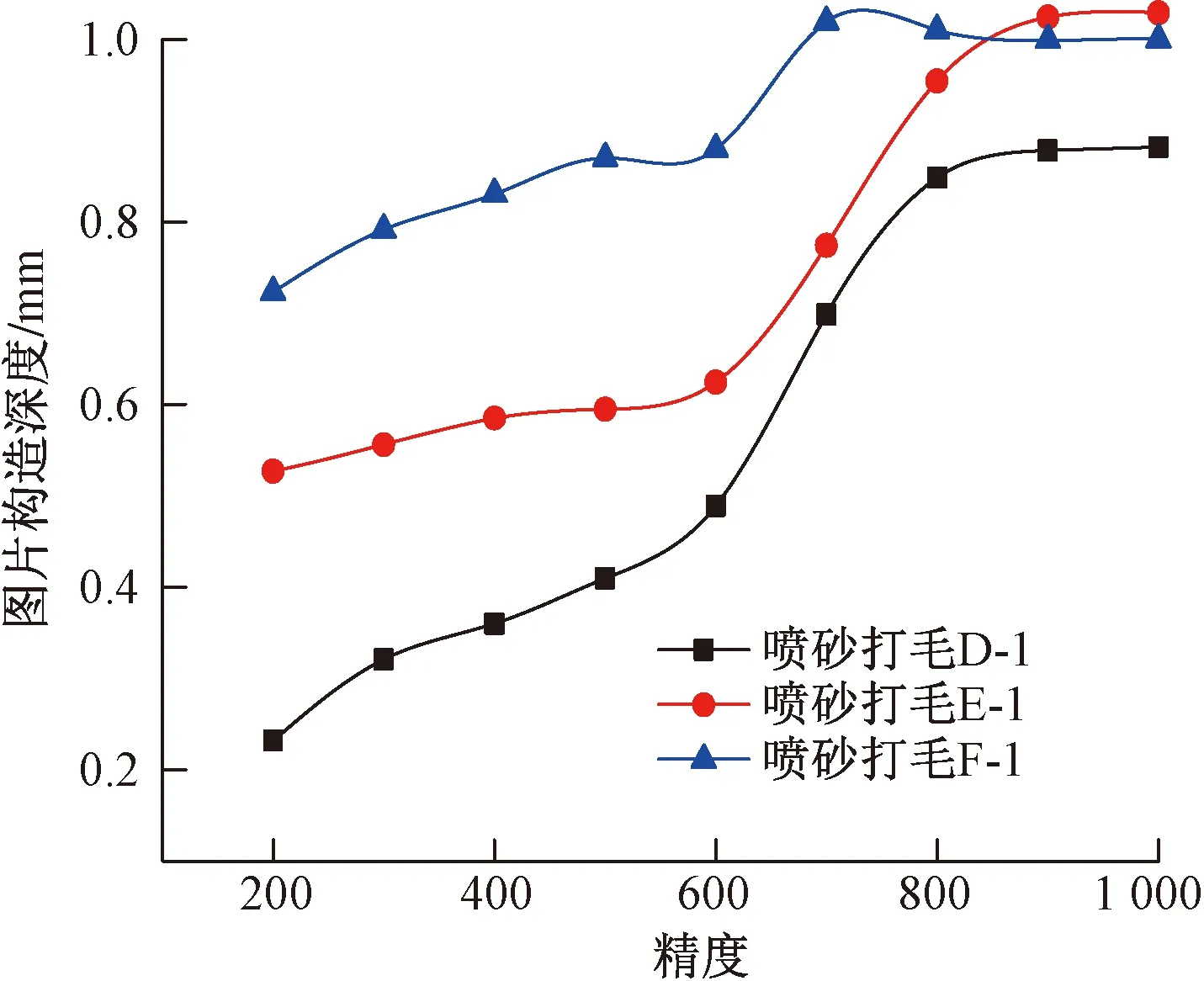

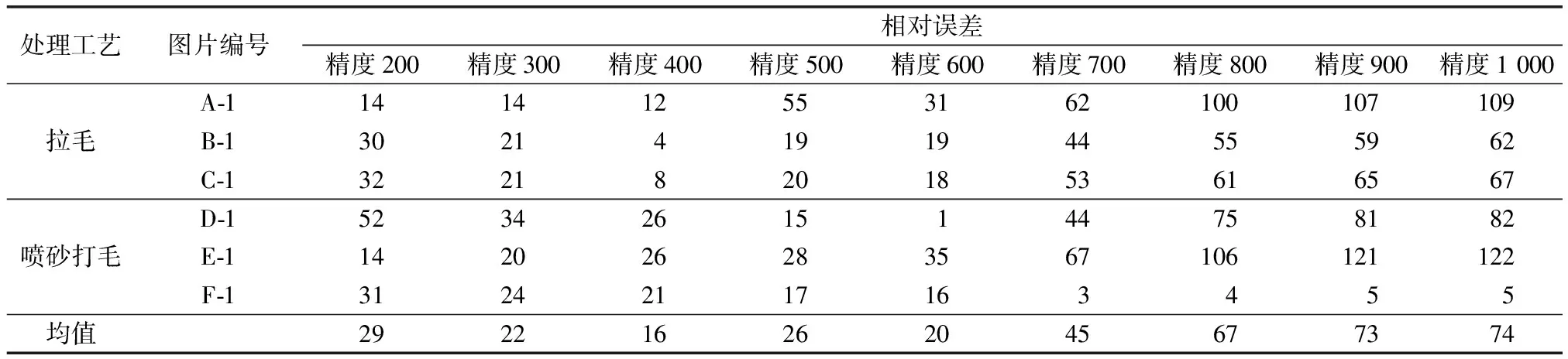

对于20 cm×20 cm的图片来说,当达到读取600×600数据时,意味着每隔0.33 mm取一个点。铺沙法要求沙子直径为0.15~0.3 mm。选择1 000×1 000,即间隔0.2 mm取1个点,此时已经近似沙子的大小,同时生成的数据量达10×104。为了研究不同精度下取点对构造深度模拟值的影响,选择200~1 000进行研究,每个梯度选择1张图片(A-1、B-1、C-1、D-1、E-1、F-1)。具体处理数据处理结果见表3,并将拉毛与喷砂打毛的构造深度模拟值随着精度的变化绘于图7、图8。

可以看出,随着精度的上升,构造深度模拟值也在上升。随着拉毛次数的增加,精度200~500上升速率变缓,在500~800呈先下降后上升的趋势,达到800后缓慢上升。拉毛图片在精度500~700略有下降,即对应0.4~0.29 mm。意味着在这个区间拉毛形成的纹理较为密集,这和拉毛所用钢刷的尺寸有关。

表3 构造深度模拟值

图7 拉毛的构造深度模拟值随精度变化

精度为200~500时,随着喷砂打毛次数的增加,构造深度模拟值逐渐增大,而喷砂打毛图片在精度为600~800时显著上升,即对应 0.33~0.25 mm。说明在这个区间喷砂打毛形成的纹理很少。

两种处理工艺在精度800之后变化速率都明显减缓,趋于平行。说明在取点0.25 mm后,无论是拉毛还是喷砂打毛,形成的构造深度小于0.25 mm极少。

图8 喷砂打毛的构造深度模拟值随精度变化

红色线为基准线;黑色线为铺沙法的近似曲线

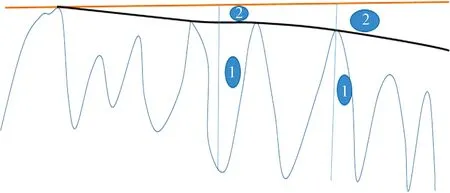

混凝土表面微观构造如图9所示,仿真获得的构造深度模拟值即是纵坐标z的平均值。z由部分1和部分2组成,部分2属于仿真的系统误差,其值大小受到基准线的影响。

随着取点精度的上升,部分1增大,同时部分2也在增大,因此并非精度越高越接近实际界面。铺沙法获得的是类似黑色线的斜面。通过比较铺沙法获得的实测构造深度来比较各精度范围的相对误差,相对误差如表4所示。

表4 实测构造深度和各精度范围相对误差

由表4可知,当精度取400时,实测构造深度和模拟的构造深度模拟值相对误差平均值最小,最小值为16。因此在后续的计算中取点精度设置为400。

3 基于Python的ABAQUS参数化建模

3.1 模型的建立

通过Python脚本实现ABAQUS参数化建模。首先利用Python编写三维凹凸面曲面程序,通过读取数据矩阵M文件,建立混凝土表面构造的模型。在参数化建模中,有以下默认条件。

(1)水泥混凝土和沥青混合料的接触界面完全接触,并且两者相互对称。因为有限元分析方法中采用的插值函数是连续的,采用连续的插值法不适宜描述交界处不连续的接触力学行为。

(2)以400精度时的灰度值最大值作为z轴基准面,各点的z值作为构造深度,生成凹凸不平的光滑曲面。

(3)对黏结层的厚度忽略不计,只是设置接触面的参数时考虑黏结层的影响。对整个模型而言,黏层厚度2 mm,而水泥混凝土模型和沥青混合料模型的厚度达到了50 cm。黏层只考虑其传递作用力,对厚度不作考虑。

参数化建模中定义了模型的节点和单元类型,包含了自由划分网格算法,用四面体单元划分任意几何体的网格。其他剩余参数在ABAQUS中设定。

需要构建水泥混凝土和沥青混合料两个三维部件,三维问题应尽可能地采用六面体单元,选择C3D8R。C3D8R是8节点线性实体,缩减积分,沙漏控制。减缩积分较完全积分,积分点少,计算效率高,在分析单元过大扭曲时,选用减缩积分更贴近实际情况。

3.2 拉拔试验仿真

拉拔试验过程在ABAQUS还原,固定水泥混凝土模型,将其所有的自由度设为0,沥青混合料模型竖直方向的自由度设为5,其余的设为0。然后对沥青混合料部件的上表面施加垂直向上的牵引力,当接触面发生脱离时,该时刻水泥混凝土部件所受到的反作用力大小即为最大破坏荷载F,而水泥混凝土部件底面积S=20 cm×20 cm=400 cm2,从而求出拉拔强度σ。

3.3 直剪试验仿真

直剪过程在ABAQUS还原,固定水泥混凝土模型,将其所有的自由度设为0,沥青混合料模型水平方向的自由度设为5,其余的设为0。然后对沥青混合料部件施加水平方向的牵引力,当接触面发生相对滑移时最大力为P,从而得到此时的剪切强度。

3.4 模型验证

分别选择4块水泥混凝土板作为参考对象,每块板取3个芯样测试其拉拔强度和剪切强度,将其平均值作为该板的实测拉拔强度和实测剪切强度。将拉拔试验和直剪试验的仿真结果与实测值进行比对分析来验证模型的准确性,比对结果如下。

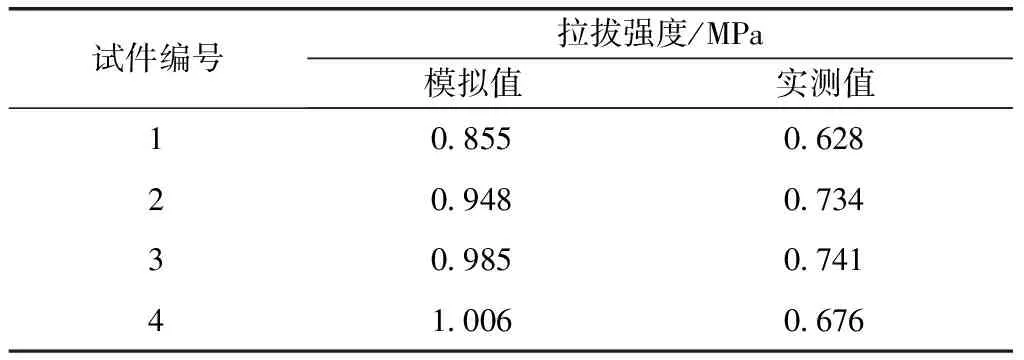

3.4.1 拉拔强度验证

由表5可以看出,模拟值总是大于实测值,但是模拟值与实测值测得两组数据的灰色关联度在0.91,整体变化趋势保持一致,说明误差属于模型的系统误差。

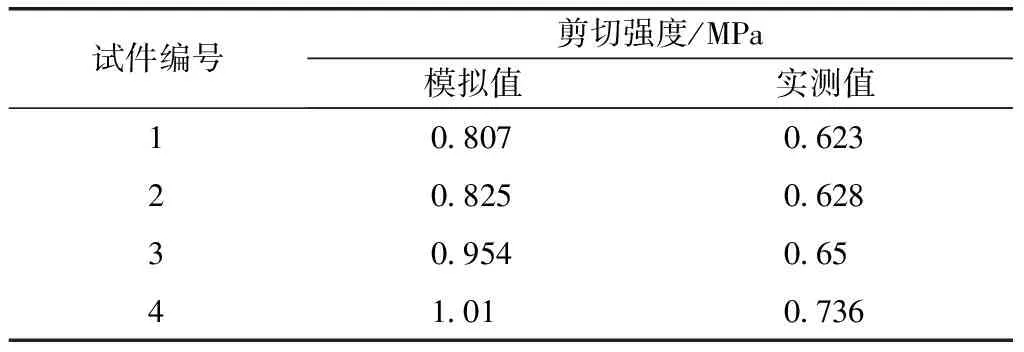

3.4.2 剪切强度验证

如表6所示,模拟值总是大于实测值,但是模拟值与实测值测得两组数据的灰色关联度在0.83,整体变化趋势保持一致,说明误差属于模型的系统误差。

表5 拉拔强度模拟值与实测值

表6 剪切强度模拟值与实测值

模型的初始条件假设水泥混凝土和沥青混合料的接触界面完全接触,因为有限元分析方法中采用的插值函数是连续的,采用连续的插值法不适宜描述交界处不连续的接触力学行为。实际上水泥混凝土和沥青混合料的接触界面不完全接触,总是存在一定的空隙。

通过拉拔强度、剪切强度两个指标的实测值与模拟值的对比分析,初步证明建立模型可行,模型具有正确性。

4 桥面铺装层拉拔性能和剪切性能仿真

4.1 层间处理方式对层间拉拔的影响分析

4.1.1 拉毛对层间拉拔的影响

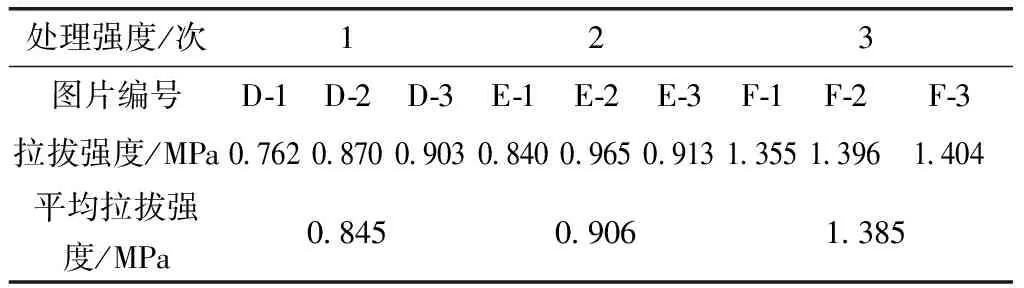

按拉毛程度弱中强分3组,命名规则如1.1.1节,一组选3张图片进行建模分析,其中水泥混凝土弹性模量30 000 MPa,沥青混合料弹性模量 1 200 MPa,拉拔强度如表7所示。

表7 不同处理强度下模型的拉拔强度(拉毛)

通过不同处理强度的平均拉拔强度曲线(图10)可以看出,随着处理强度的增加,平均拉拔强度逐渐增大,且曲线斜率变小,说明拉拔强度的增幅逐渐减小。混凝土面板经过拉毛3次的拉拔强度比拉毛1次提高了12%。

图10 模型的平均拉拔强度随处理强度变化(拉毛)

4.1.2 喷砂打毛对层间拉拔的影响

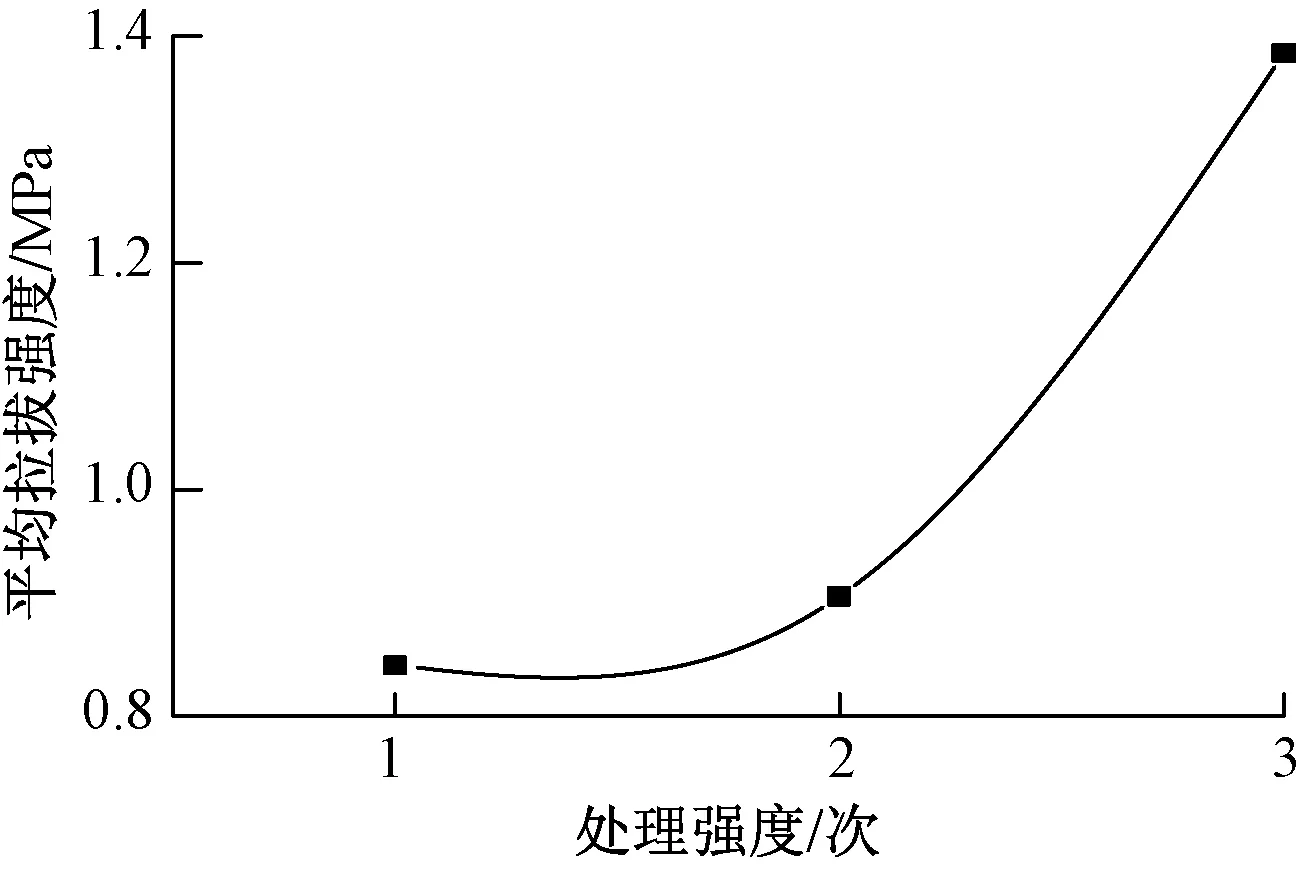

与拉毛一样的规则分3组同样一共取9张来进行建模分析,其他参数一致,拉拔强度如表8所示。

表8 不同处理强度下模型的拉拔强度汇总表(喷砂打毛)

由图11可以看出,随着处理强度的增加,平均拉拔强度逐渐增大,曲线斜率变大,说明拉拔强度的增幅逐渐增大。起始点较小,上升速度快,特别是在中到强拉拔强度上升很快。混凝土面板经过喷砂打毛3次的拉拔强度比喷砂打毛1次提高了63.9%。

图11 模型的平均拉拔强度随处理强度变化(喷砂打毛)

对比拉毛和喷砂打毛对桥面板的层间拉拔强度可以看出,拉毛混凝土面板拉拔强度起点高,增速慢,而喷砂打毛的桥面板拉拔强度起点低,增速快。

4.2 层间处理方式对剪切强度的影响分析

4.2.1 拉毛对剪切强度的影响

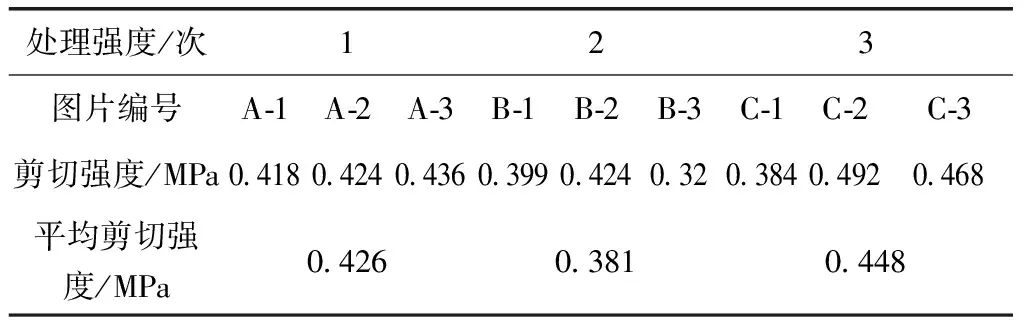

按照4.1.1节的规则取9张图片进行建模分析,弹性模量参数不变,剪切强度如表9所示。

表9 不同处理强度的剪切强度(拉毛)

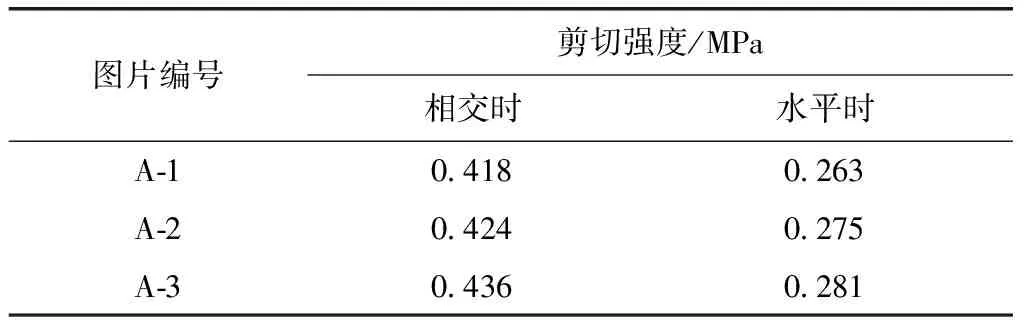

从图12可以看出,拉毛2次后剪切强度反而下降。拉毛2次是在1次横向纹理的基础上增加纵向纹理,而施加的水平作用力垂直相交拉毛1次的横向纹理,表10为A-1、A-2、A-3更改作用力方向后的应力变化。

图12 平均剪切强度随处理强度变化(拉毛)

表10 受力方向对剪切强度的影响(拉毛)

如表10所示,当水平作用力的方向和拉毛1次的横向纹理方向一致时,剪切强度将大幅下降。

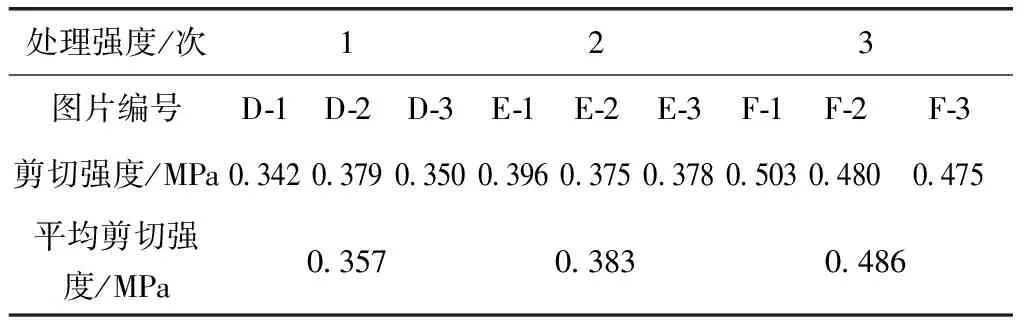

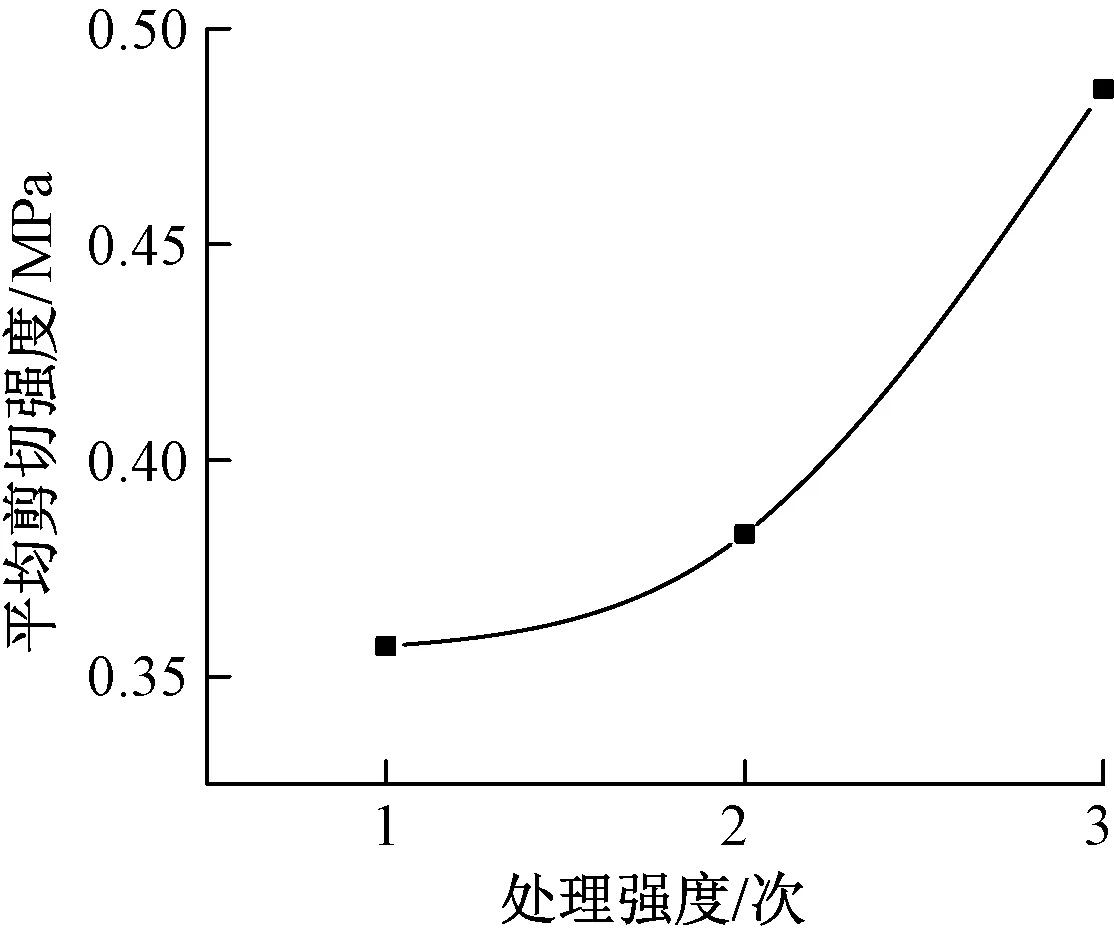

4.2.2 喷砂打毛对剪切强度的影响

选图规则及参数与4.1.2节相同,不同处理强度的剪切强度汇总如表11所示。

由图13可以看出,随着喷砂打毛处理强度的增加,平均剪切强度逐渐增大,且曲线斜率变大,说明剪切强度的增幅也在逐渐增大。

表11 不同处理强度的剪切强度(喷砂打毛)

图13 平均剪切强度随处理强度变化(喷砂打毛)

5 结论

(1)针对图片采集过程中灰度的影响因素,通过室内实验的方法,确定了在光强500 lx、拍摄高度120 cm、拍摄角度垂直方向、拍摄有效面积20 cm×20 cm的条件下进行图片采集更符合需求。考虑到取点精度对仿真准确性的影响,通过不同精度下构造深度模拟值与铺沙法实测构造深度的比较,确定了取点精度为400时实测构造深度和模拟的构造深度模拟值相对误差平均值最小,即每0.5 mm取1个点进行仿真建模最接近实际构造。

(2)提出了一种混凝土桥面表面构造三维数字重构的方法,通过自编程序实现了三维数据的提取。通过自编程序实现了混凝土桥面表面构造在ABAQUS软件中的重构。

(3)结合室内拉拔和室内剪切实验,建立了有效的基于混凝土表面构造仿真的混凝土桥面铺装模拟模型。但模拟值始终大于试验值,且保持一个平行的状态,整体变化趋势保持一致,则说明是系统误差。

(4)仿真结果表明,拉毛2次后剪切强度反而下降。下降的原因是由于拉毛2次是在1次横向纹理的基础上增加纵向纹理,而施加的水平作用力垂直相交拉毛1次的横向纹理,当水平作用力的方向和拉毛1次的横向纹理方向一致时,剪切强度大幅下降。而喷砂打毛则随着处理强度的提高而提高。